Заправка маслом холодильной машины

Перед заправкой, заменой и сливом масла всегда следует консультироваться с производителем компрессоров или просматривать техническую литературу того же производителя со специальными рекомендациями по маслу и инструкцией по ретрофиту для альтернативных хладагентов, особенно, если система все еще находится на гарантии. Если заправка масла произошла с нарушением технологической инструкции, то в систему могут попасть воздух и влага. Поэтому следует держать емкость с маслом запечатанной до момента использования. Также следует стараться приобретать холодильное масло в емкостях с оптимальным количеством для каждой заправки. Никогда не следует переливать масло из одной емкости в другую.

Когда удаляют использованное масло из компрессора, следует надевать защитные очки и резиновые или неопреновые перчатки, так как использованное масло может содержать кислотные вещества.

Хотя большинство новых компрессоров поставляется уже заправленным маслом, бывают исключения, когда первоначальная заправка осуществляется во время установки или сервисного обслуживания.

Перед заправкой хладагента в систему, обычно необходимо заправить масло. Количество заряжаемого масла обычно такое же, как и удаленного.

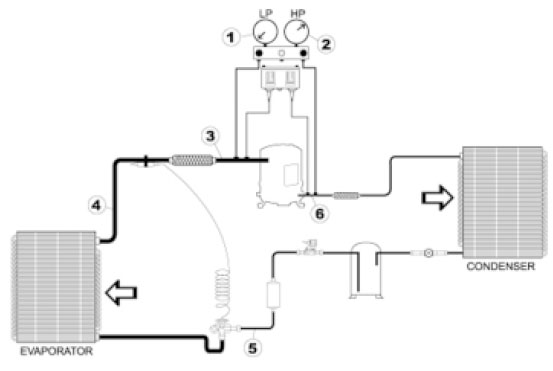

Требуемое оборудование для заправки масла: вакуумный насос; зарядный шланг, установленный с отсекающим вентилем и винтовым соединением, чтобы резьба прокладочной пробки подходила к компрессору; манометр.

Процедура заправки масла:

1. Вакуумируют систему, затем закрывают оба сервисных вентиля на компрессоре. Соединяют вакуумный насос с одним из сервисных вентилей. Уменьшают давление в компрессоре до незначительного положительного значения давления приблизительно в 0,1 бар и останавливают насос. Откручивают масляную пробку с компрессора и привинчивают зарядный шланг с закрытым отсекающим вентилем.

2. Аккуратно открывают всасывающий сервисный вентиль и пускают достаточное количество паров хладагента в компрессор из системы, чтобы создать незначительное положительное давление, потом закрывают всасывающий сервисный вентиль. Затем открывают отсекающий вентиль на зарядном шланге, чтобы удалить воздух. Снимают крышку с емкости с маслом и опускают конец зарядного шланга до дна. После этого закрывают отсекающий вентиль.

3. Запускают заново вакуумный насос. Когда давление в компрессоре опустится ниже атмосферного, осторожно открывают отсекающий вентиль и заполняют маслом компрессор до необходимого уровня, наблюдая в смотровое стекло компрессора, затем закрывают отсекающий вентиль.

4. Останавливают вакуумный насос и создают незначительное положительное давление, открывая заранее всасывающий сервисный вентиль на компрессоре. Затем отсоединяют зарядный шланг и закручивают масляную пробку.

Этот метод зарядки масла дает уверенность, что воздух или влага не попадут в систему. Возможна небольшая потеря хладагента, которую необходимо восполнить.

При заправке маслом компрессора не следует опорожнять емкость с маслом полностью, так как возможно попадание воздуха в компрессор. Если это случилось, закручивают масляную пробку и делают полное вакуумирование.

Небольшое количество масла к максимальной его зарядке может быть добавлено пользователем масляным шприцом. Воздух не попадет в систему в течение короткого времени, когда масляная пробка открыта, так как хладагент, находящийся в картере компрессора, растворен в масле с давлением, превышающим атмосферное, и будет выпариваться из раствора.

Если масляный насос имеется в наличии, его следует использовать. Хорошо спроектированные масляные насосы могут заправлять масло в заранее дозированном количестве, несмотря на давление в картере компрессора.

Каждый компрессор поставляется с достаточным количеством масла для работы в нормальных условиях эксплуатации (так называемая начальная заправка). После запуска компрессора и/или в начальный период эксплуатации агрегата часть масла уносится из компрессора в систему, что вызвано смешиванием масла с хладагентом. В зависимости от конструкции холодильной установки масло может рассредоточиваться в системе и не полностью возвращаться в компрессор. Следует также учитывать то количество масла, которое покидает компрессор при начальной заправке. Уровень масла в смотровом стекле должен непрерывно контролироваться. Пока не будут достигнуты нормальные условия работы агрегата, то есть до тех пор, пока не закончится заполнение хладагентом, добавлять масло не следует. Исключение составляет случай, когда уровень масла катастрофически низкий, то есть когда его уже не видно в смотровом стекле компрессора. При регулировке уровня масла избегают перелива, так как на уровень масла влияет всплеск масла, вызванный работой компрессора. Уровень масла в поршневых компрессорах должен находиться приблизительно между центром и верхним краем смотрового стекла при работающем агрегате. Агрегат не должен запускаться бесконтрольно до достижения нормальных условий эксплуатации и до тех пор, пока не будет поддерживаться указанный уровень масла в смотровом стекле. Проверяют уровень масла после достижения стабильных условий работы компрессора или в течение первых 10 сек. после остановки, выполненного уже после установления стабильных рабочих условий. При доливке масла следует избегать поступления воздуха в картер. Поэтому данные операции нужно выполнять с особой осторожностью.

Замена масла. Масло холодильных машин должно быть чистым и светлым. Светлый цвет масла должен поддерживаться в процессе всего периода эксплуатации. Если холодильная установка нормально работает с момента установки и запуска, производить замену масла не требуется даже после нескольких лет работы. Потемнение масла является результатом загрязнения системы трубопроводов или сильного перегрева компрессора со стороны нагнетательного трубопровода. Все это приводит к разложению масла. Потемнение масла или его разложение может, тем не менее, также возникнуть из-за недостаточного осушения холодильной системы и вакуумирования агрегата. Все испорченное масло в компрессоре должно быть заменено.

При чрезмерном загрязнении рекомендуется снять с основания компрессор для очистки картера. В таком случае перед повторным запуском следует провести вакуумирование объема компрессора. Если нет необходимости в демонтаже компрессора, масло можно слить через отверстие, используемое для его заливки, или, в случае использования компрессоров с охлаждением всасываемым хладагентом — через отверстие, предназначенное для масляного фильтра или нагревателя картера. При удалении масла через отверстие для заливки сначала закрывают всасывающий вентиль компрессора, снижают избыточное давление в картере до значения 0,1 бара и закрывают нагнетательный вентиль. Остаточное избыточное давление в картере уменьшается путем осторожного вывинчивания резьбовой пробки. Медная трубка пропускается через отверстие к днищу картера и тщательно герметизируется при помощи конической резиновой заглушки или аналогичным материалом в отверстии для заливки. По возможности медная трубка должна быть изогнута таким образом, и иметь такую длину, чтобы свободный ее конец можно было опустить в картер как можно глубже. Ненадолго открывают всасывающий вентиль, пока давление в картере не станет равным 0,3 — 0,4 бара. Затем вновь закрывают всасывающий вентиль. Масло будет принудительно выходить через дренажный трубопровод, так как выходное отверстие расположено ниже дна кожуха. Масло продолжают выпускать до тех пор, пока картер не освободится от масла.

Давление хладагента, оставшегося в картере, будет предотвращать нежелательное попадание воздуха и загрязнителей. Выпускают воздух из картера, открыв всасывающий вентиль в течение 1-2 сек, и закрывают его. Затем немедленно завинчивают резьбовую пробку. Компрессор готов к заливке нового масла. Количество масла, необходимого для второй заливки, после полного удаления предыдущего, будет меньше, чем то, которое требовалось при начальной заливке, так как после пуска установки масло, поглощенное хладагентом, будет все еще оставаться в компрессорно-конденсаторном агрегате.

Слив масла. Слив масла необходим:

— когда заменяется хладагент ХФУ на ГХФУ или ГФУ, требуется удалить основную часть минерального масла;

— если ухудшилось состояние масла, и образовались кислоты во время обслуживания;

— после сгорания электродвигателя компрессора, если есть сомнения, что очистка не выполнена успешно.

Рекомендуемый метод. Требуемое оборудование: вакуумный насос; соединительные шланги; емкость для удаленного хладагента: старый контейнер для масла может быть использован, но рекомендуется градуированная стеклянная колба; отрезок медной трубы соответствующего диаметра и такой длины, чтобы он мог вставляться через масляную открытую прокладку в компрессор и достигать дна поддона картера; пластиковый герметизирующий материал.

Последовательность удаления масла из компрессора:

— герметизируют соединительный шланг и вакуумный шланг вверху емкости, используя пластиковый герметизирующий материал или мастику;

— закрывают оба сервисных вентиля на компрессоре;

— запускают вакуумный насос. Создают вакуум в емкости, и масло из компрессора поступает в емкость. Если, как рекомендуется, используется градуированная стеклянная колба, то можно определить количество и цвет удаляемого масла.

Альтернативный метод. Вместо создания вакуума в компрессоре создают давление в компрессоре хладагентом. Используется тот же отрезок медной трубы, однако его герметизируют в открытой масляной прокладке в компрессоре. Через сервисный всасывающий вентиль впускают достаточное количество паров хладагента для создания положительного давления в картере. В этом случае масло само вытечет из компрессора в емкость.

Этот метод удаления смазки менее эффективен, чем рекомендованный метод. Он более подходит для взятия небольшого количества масла для анализа.

Производители компрессоров тестируют масла для использования со своим оборудованием, и последующие рекомендации основываются на их тестах и опытах. Их совет всегда следует принимать во внимание. Если компрессор находится на гарантии, когда произошла замена масла, то использование неодобренных производителем компрессоров масел может лишить гарантии.

Ряд производителей компрессоров предусматривает следующую периодичность отбора проб масла: через 1 месяц после начала работы новой установки или после ремонта, через каждые 3 месяца при непрерывной работе установки или через каждые 4 месяца, если установка работает с перерывами.

Замена фреона и масла в холодильной установке

Этап 1 — Контроль рабочих параметров

Измерьте:

- Давление всасывания перед компрессором.

- Давление нагнетания за компрессором.

- Температуру всасываемого пара перед компрессором (т.е. полный перегрев).

- Температуру всасываемого пара за испарителем (т.е. перегрев на испарителе).

- Температуру жидкости перед терморегулирующим расширительным вентилем (т.е. переохлаждение жидкости).

- Температуру газа на линии нагнетания за компрессором.

- Напряжение и ток питания.

- Проверьте подачу хладагента в испаритель по каждой трубке распределителя (тщательная проверка трубок на наличие отложений грязи и отстоя).

Этап 2 — Удаление хладагента

Этап 3 — Промывка системы

Меры предосторожности:

- При очистке системы после сгорания электродвигателя необходимо сохранить вышедший из строя компрессор в исходном состоянии для последующего лабораторного анализа. Поэтому его нужно изолировать от системы.

С этой целью установите уплотняющие приспособления между компрессором и всасывающим и нагнетательным вентилями. Для перекрытия всасывающего и нагнетательного патрубков компрессора можно использовать плоские шайбы, поставляемые со всеми новыми компрессорами, имеющими клапаны типа «rotolock».

Компрессоры, устанавливаемые в систему с помощью пайки, необходимо снимать в первую очередь.

Очистка стороны низкого давления

- Снимите сопловую вставку терморегулирующего расширительного вентиля. Удалите фильтр-осушитель и откройте контур, как показано выше. Жидкость, используемая для промывки, будет выходить из трубопровода, подсоединяемого к фильтру-осушителю.

- Заполните систему растворителем через всасывающий вентиль компрессора (против обычного направления). Лейте растворитель до тех пор, пока цвет вытекающего растворителя не станет чистым. Чтобы ускорить удаление примесей, продувайте растворитель азотом.

- Удалите остатки растворителя, продув контур сжатым азотом. Повторите процедуру очистки контура, пока система не избавится от посторонних включений и отходов старого масла.

Продувка азотом может вызвать гидравлические удары, если в распределителе жидкости имеется пробка.

Очистка стороны высокого давления

- Откройте контур в месте установки фильтра-осушителя.

- Растворитель, используемый для чистки, будет выходить из трубопровода, подсоединяемого к фильтру-осушителю.

- Заполните систему растворителем через нагнетательный вентиль компрессора (в обычном направлении). Лейте растворитель до тех пор, пока цвет вытекающего растворителя не станет чистым.

- Удалите остатки растворителя, продув контур сжатым азотом. Повторите процедуру очистки контура, пока система не избавится от посторонних включений и отходов старого масла.

Этап 4 — Слив масла из компрессора

- Отсоедините компрессор от системы.

- Откройте всасывающий патрубок или смотровое стекло (если оно есть).

- Медленно переверните компрессор на бок и слейте масло через всасывающий патрубок компрессора или через открытое смотровое стекло.

- Примечание: большие спиральные компрессоры оборудованы дренажным штуцером и позволяют слить масло в вертикальном положении. В этом случае наддуйте сторону низкого давления компрессора сухим азотом.

- При необходимости, возьмите на анализ некоторое количество масла.

- Перед тем, как установить компрессор на место или поставить смотровое стекло, замените все старые прокладки на новые (прокладки на всасывающем и нагнетательном патрубках, прокладку на смотровом стекле). Проверьте старое масло на содержание кислоты, используя испытательный комплект.

- Установите новый фильтр-осушитель. Если тесты показали наличие в масле кислоты, необходимо использовать фильтр с антикислотным патроном. После нескольких дней работы с антикислотным фильтром-осушителем, когда из системы будет удалена кислота, его необходимо заменить стандартным фильтром-осушителем.

Этап 5 — Дозаправка масла

1. Первые действия и необходимое оборудование

- Откачайте сторону низкого давления компрессора до атмосферного давления. Постарайтесь не создать вакуума, чтобы не допустить проникновения воздуха и влаги в компрессор при дозаправке масла.

- Используйте новую герметично запечатанную банку с маслом и ручной масляный насос. Шланг насоса должен быть размером ¼» для соединения под отбортовку с отжимателем на конце, который открывает клапан самозакрывающегося технологического штуцера, расположенного на компрессоре.

- Тип используемой смазки указан на маркировочной табличке компрессора. Убедитесь, что содержимое банки с маслом соответствует типу масла, указанному на табличке компрессора.

2. Продувка насоса и шланга

- Ручной насос (аналогичный показанному на снимке) погружается в банку с маслом — убедитесь при этом, что насос чистый — в самый последний момент перед заправкой, чтобы банка находилась открытой в воздухе минимальное количество времени (чтобы еще уменьшить время пребывания масла на открытом воздухе, используйте пробку с переходником). Несколькими движениями поршня откачайте воздух из насоса и шланга. Продувка насоса необходима, чтобы удалить из шланга масло, насыщенное влагой, которое осталось внутри него после предыдущего использования.Подосе-дините шланг к штуцеру компрессора сразу после его продувки, чтобы на дать влаге попасть в масло.

3. Закачивание масла в компрессор

- Закачайте в компрессор рассчитанное количество масла или закачивайте его до тех пор, пока смотровое стекло не укажет заданный уровень.

- Примечание: когда компрессор, не оборудованный смотровым стеклом, теряет много масла, его уровень нельзя измерить или увидеть.

Единственный путь убедиться, что в компрессор будет закачано нужное количество масла — это слить масло из компрессора и заправить его снова. В этом случае компрессор нужно отсоединять от системы.

Дополнительные рекомендации

- После дозаправки компрессора маслом дайте ему проработать под полной нагрузкой около 20 минут, после чего проверьте уровень масла в смотровом стекле. Этот уровень должен находиться между отметками % и 3

- Будьте внимательны и не добавляйте масла в компрессор больше, чем положено. При избытке масла возможны следующие проблемы в работе установки:

Повреждение клапанов и поршней или спиралей в результате гидравлических ударов.

Чрезмерный перенос масла по системе.

Потеря производительности испарителя в результате скапливания масла в нижней части системы.

Этап 6 — Вакуумная откачка и процедура удаления влаги

В этом разделе даны практические рекомендации, как проводить вакуумное удаление влаги из системы. В общем случае содержание влаги в контуре определить довольно трудно. Поэтому наилучший способ установить безопасный и допустимый уровень влаги в системе перед пуском ее в эксплуатацию — это следовать заданной методике.

Влага мешает правильной работе компрессора и системы охлаждения. Воздух и влага уменьшают срок службы установки и увеличивают давление конденсации. Они также являются причиной слишком высокого давления и температуры нагнетания, которые ухудшают смазывающие свойства масла. Воздух и влага увеличивают опасность образования кислоты, которая вызывает омеднение деталей и повреждение изоляции электродвигателя. Все это может привести к механическому и электрическому повреждению компрессора. Чтобы исключить эти явления, рекомендуется вакуумная откачка системы согласно предлагаемой методике.

По возможности (при наличии отсечных вентилей), компрессор необходимо изолировать от системы. Вакуумный насос желательно подсоединять сразу к сторонам высокого и низкого давлений, чтобы избежать тупиковых участков.

- Провести испытания на герметичность.

- Откачать контур охлаждения до давления 500 мкм Hg (0,67 мбар).

- При достижении давления 500 мкм Hg изолировать контур от насоса.

- Подождать 30 минут.

- Если давление будет быстро расти, значит контур негерметичен. Определите место утечки и устраните ее. Вернитесь к этапу 1.

- Если давление будет расти медленно, значит контур содержит влагу. Заполните систему азотом и повторите этапы 2-3-4.

Компрессор оборудован отсечными вентилями

7. Подсоедините компрессор к системе, открыв эти вентили.

8. Повторите этапы 2-3-4 (и 5 или 6, если это необходимо).

9. Заполните систему азотом.

10. Повторите этапы 2-3-4 со всем контуром.

Компрессор не имеет отсечных вентилей

7. Заполните систему азотом.

8. Повторите этапы 2-3-4 (и 5 или 6, если это необходимо).

Откачайте систему до давления 500 мкм Hg (0,67 мбар) и выдержите ее в этом состоянии 4 часа. Этим будет достигнута гарантия, что контур герметичен и полностью обезвожен. Давление должно быть замерено манометром, подключенным к системе, а не манометром вакуумного насоса.

Для откачки системы необходимо использовать двухступенчатый газобалластный вакуумный насос (с остаточным разрежением 0,04 мбар), соизмеримый по производительности с объемом откачиваемой системы. Соединительные шланги должны быть большого диаметра и подключаться к отсечным вентилям, а не к шрадер-штуцеру компрессора. Это необходимо для того, чтобы избежать больших потерь давления по тракту.

К моменту пуска в эксплуатацию содержание влаги в системе не должно превышать 100 ppm. В процессе эксплуатации фильтр-осушитель должен уменьшить эту величину до 20-50 ppm.

Замечания

- Уменьшение давления в системе ниже 500 мкм рт. ст. при проведении вакуумирования приводит к опасности замерзания влаги, присутствующей в контуре (жидкость, оставшаяся в нишах, превращается в лед и не испаряется). Достижение высокого вакуума может быть ошибочно понято, как полное освобождение системы от влаги, в то время как там еще присутствует лед. Такая опасность становится реальной, когда для откачивания контуров с малым объемом используется сравнительно мощный вакуумный насос. Поэтому вакуумирование системы до давления 0,33 мбар (250 мкм рт. ст.) еще не гарантирует достаточно низкого содержания в ней влаги.

- Низкая температура окружающей среды в зоне установки оборудования затрудняет удаление влаги (температура ниже 10°С). Примите контрмеры и включите нагреватель картера компрессора.

- Соблюдение приведенной методики заправки еще более важно при применении ГФУ-хладагентов и полиэфирного масла, чем при традиционно используемых ГХФУ (R 22) или ХФУ-хпадагентов и минерального масла.

Предупреждение

Не используйте мегометры и не подавайте электропитание на компрессоры, находящиеся под вакуумом. Это может привести к повреждению обмоток электродвигателя. Никогда не включайте компрессоры, находящиеся под вакуумом, так как это может привести к пережогу электродвигателя.