Замена ремней ГАЗона НЕКСТ

Все механизмы выходят из строя, особенно такие высоконагруженные, как двигатель Газона Некст марки ЯМЗ. Особое внимание следует уделять работе ремней, потому что эти не самые приметные комплектующие считаются весьма хрупкими, а последствия их деформации могут быть очень плачевными.

Как понять, что ремни начинают «барахлить»? Как правило, проблема для среднетоннажных грузовиков Газон Некст начинается со свиста «на холодную» при заводском пробеге хотя бы двадцать тысяч километров. После прохождения такого километража сервисы могут отказаться менять ремни по гарантии ввиду нерентабельности, поэтому водители нередко делают это самостоятельно. В качестве примитивной временной меры некоторые используют жидкость для натяжения ремней. Она помогает, но, как правило, ненадолго.

Ремни Газон Некст

Подкапотное пространство выполнено таким образом, что, проявив немалую ловкость, можно заменить ремни Газона Некст, не снимая радиатора и кожуха вентилятора. Модели, оснащенные заводом-изготовителем кондиционером, будут иметь ремни другого размера.

Ремень генератора меняется просто, он находится в зоне доступа, поэтому проблем не возникает. Возможна замена только одного комплектующего. Он, кстати, является ярким примером индикации нерабочего состояние через посторонние шумы. Иногда под воздействием, например, перепада температур, он может просто ослабевать. В данном случае его необходимо просто подтягивать вручную, либо использовать специальную натяжительную жидкость, если есть риск причинить механические повреждения.

Ремень помпы заменить будет немного сложнее. Шкив на помпе не имеет проточек, сам он практически полностью гладкий. При замене придется снять ролик натяжения ремня генератора, иначе никак. Поэтому, если замена происходит в комплексе, возможно, лучше сначала заменить ремень помпы, после чего подбираться к генератору.

Немаловажную роль играет ремень привода. Его можно купить отдельно от остальных комплектующих за вполне приемлемую цену. Отдельно приобретаются натяжитель и ролик. Как правило, все комплектующие заменяются вместе, чтобы потом не пришлось дополнительно разбирать весь узел, чтобы заменить очередную запчасть.

Износ ремней привода в основном происходит при вращении шкивов, во время крутящего момента, вызывая возникновение различных скрипов, свистов. Они являются вестниками возможного скорого обрыва, поэтому необходимо сразу проводить диагностику, хотя бы просто визуально посмотреть, нет ли потертостей, надрывов, либо ремень просто ослаб и его можно самостоятельно подтянуть.

Ремень газораспределительного механизма, больше известный как ГРМ, при разрыве в некоторых двигателях способен серьезно погнуть клапана, поэтому водители тщательно следят за пройденным километражем (40-60 тысяч километров), чтобы успеть вовремя выявить неисправность.

Ремни обеспечивают работу всех важных механизмов, являясь естественными расходниками. Своевременная замена устаревшей запчасти позволит избежать серьезного долгосрочного дорогостоящего ремонта.

Привод агрегатов двигателей семейства ЯМЗ-530 CNG.

Привод агрегатов двигателей семейства ЯМЗ-530 CNG.

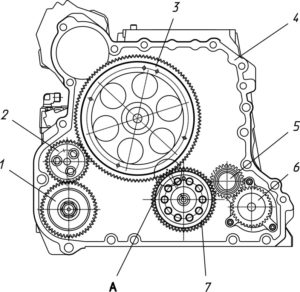

ШЕСТЕРЕННЫЙ ПРИВОД АГРЕГАТОВ.

Агрегаты, расположенные в задней части двигателя, имеют шестеренчатый привод.

От шестерни коленчатого вала приводится шестерня распределительного вала. Сборка этой пары производится по меткам на зубьях (см. вид А на рисунке).

От шестерни распределительного вала приводится через промежуточную шестерню воздушный компрессор пневмотормозов. Сборка этого привода производится произвольно и шестерни меток не имеют.

От шестерни коленчатого вала через промежуточную шестерню приводится масляный насос.

Так как воздушный компрессор расположен вдоль блока цилиндров, привод всех агрегатов выполнен в корпусе шестерен, установленном на заднем торце блока. В высокоточных расточках корпуса шестерен установлены воздушный компрессор и промежуточная шестерня компрессора. Распределительный вал и масляный насос с промежуточной шестерней расположены внутри корпуса шестерен, но в расточках блока цилиндров, и не контактируют с корпусом.

Шестеренчатый привод закрывается картером маховика, устанавливаемым на корпус шестерен.

Шестеренный привод агрегатов.

А

1 – шестерня компрессора пневмотормозов; 2 – промежуточная шестерня компрессора; 3 – шестерня распределительного вала; 4 – корпус шестерен; 5 – промежуточная шестерня привода масляного насоса; 6 – шестерня масляного насоса; 7 – шестерня коленчатого вала; А – расположение шестерен распределительного и коленчатого валов по меткам на зубьях.

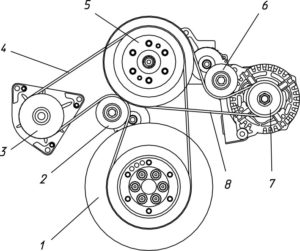

РЕМЕННЫЙ ПРИВОД АГРЕГАТОВ.

Агрегаты, расположенные в передней части двигателя, водяной насос, вентилятор, генератор приводятся поликлиновыми ремнями.

От шкива на носке коленчатого вала приводится вентилятор и водяной насос. Шкив коленчатого вала выполнен за одно целое с гасителем крутильных колебаний.

От шкива вентилятора вторым ремнем приводится генератор.

Ременный привод агрегатов.

1 – шкив коленчатого вала с гасителем; 2 – натяжитель ремня; 3 – шкив водяного насоса; 4 – ремень; 5 – шкив привода вентилятора; 6 – натяжитель ремня; 7 – шкив генератора; 8 – ремень.

На внешней поверхности каждого ремня нанесено его обозначение:

- 5340.1308170-10 – на ремне привода вентилятора и водяного насоса;

- 5340.3701170-10 – на ремне привода генератора.

Натяжение ремней привода агрегатов осуществляется натяжителями ремней 2 и 6 (автоматически роликами с внутренними пружинами) и в процессе эксплуатации не требуют дополнительных регулировок.

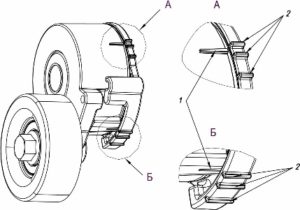

Все натяжители унифицированы, ролики имеют гладкий шкив и работают по внешней, гладкой стороне ремней. В шкив натяжителя запрессован шарикоподшипник с защитными шайбами, заполненный консистентной смазкой на весь срок службы.

ВНИМАНИЕ! КОНТРОЛЬ НАТЯЖЕНИЯ РЕМНЕЙ ВЫПОЛНЯТЬ ТОЛЬКО НА НЕРАБОТАЮЩЕМ ДВИГАТЕЛЕ.

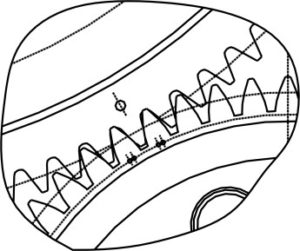

Для контроля натяжения ремней на неподвижном основании натяжителя имеется зона с тремя метками, а на поворотном корпусе – одна метка.

Контроль натяжения ремней привода агрегатов.

1 – метка на подвижном корпусе; 2 – метки на неподвижном корпусе.

В рабочем положении метка поворотного корпуса должна находиться внутри зоны трех меток неподвижного корпуса. При выходе из зоны ремень следует заменить. Для снятия ремня необходимо сжать пружину системы автоматического натяжения ремней поворотом ролика относительно неподвижного корпуса.

При установке нового ремня метка поворотного корпуса должна находиться в зоне двух ближних меток неподвижного корпуса.

При эксплуатации, проведении технического обслуживания следует следить за чистотой ремней и шкивов, избегать попадания на них грязи, масла, топлива, охлаждающей жидкости и краски.

Механизм газораспределения Газон Next с 2014 года

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

грм Газон Next , ремень грм Газон Next , замена грм Газон Next , замена цепи грм Газон Next , метки грм Газон Next , замена ремня грм Газон Next

Механизм газораспределения

Механизм газораспределения:

- вал распределительный;

- толкатель;

- штанга толкателя;

- клапана;

- седло клапана;

- направляющая втулка клапана;

- шайба пружины клапана;

- пружина клапана;

- уплотнительная манжета клапана;

- сухарь клапана;

- тарелка пружины клапана;

- траверса;

- коромысло клапана;

- ось коромысла клапана;

- регулировочный винт коромысла

Механизм газораспределения служит для обеспечения впуска в цилиндры свежего воздуха и выпуска из них отработавших газов в соответствии с порядком работы цилиндров и чередованием тактов двигателя.

Механизм газораспределения — верхнеклапанный с нижним расположением распределительного вала и приводом клапанов через толкатели, штанги, коромысла и траверсы.

Количество клапанов на цилиндр четыре – два впускных и два выпускных.

Основными деталями механизма газораспределения являются: распределительный вал с шестерней привода, задним подшипником и упорным фланцем, толкатели, штанги, коромысла с регулировочными винтами, траверсы, ось коромысел, стойки оси, клапаны, пружины клапанов с деталями крепления и направляющие втулки клапанов.

Распределительный вал изготавливается из конструкционной стали, для повышения износостойкости кулачков и опорных шеек подвергается закалке на высокую твердость. Распределительный вал расположен в верхней части блока цилиндров и приводится во вращение от заднего конца коленчатого вала через пару прямозубых шестерен. Шестерни устанавливаются по меткам, выбитым на торцах зубчатых венцов. Подшипниками распределительного вала служат сталебронзовыесвертные втулки. Все втулки, кроме задней, выполнены одинаковой ширины и запрессовываются в блок цилиндров. Задняя втулка того же диаметра, но шире, и запрессовывается в чугунный корпус заднего подшипника с фланцем. Осевое смещение вала ограничивается стальным упорным фланцем, установленным между ступицей шестерни и задней опорной шейкой вала. Упорный фланец крепится к заднему торцу блока цилиндров двумя болтами через отверстия во фланце заднего подшипника.

Задний носок распределительного вала с шестерней, опорами и толкателями:

- блок цилиндров;

- корпус шестерен;

- вал распределительный;

- шестерня вала распределительного;

- втулка вала распределительного;

- втулка вала распределительного задняя;

- корпус подшипника вала распределительного;

- фланец упорный распределительного вала;

- толкатели;

- штанги толкателей;

- фиксаторы толкателей;

- направляющие пазы толкателей

Толкатели — поступательно движущиеся, роликовые.Состоят из корпуса, ролика, оси и фиксатора, запрессованного вцилиндрическую часть корпуса. Ось и ролик выполнены изподшипниковой стали и закалены на высокую твердость.Для фиксации толкателей от проворота в расточках блокацилиндров под толкатели выполнены пазы.Штанги — стальные, трубчатые со сферическиминаконечниками: верхний наконечник с внутренней сферой,нижний наконечник с наружной сферой. Для повышенияизносостойкости сферические поверхности закалены. Штангивпускных и выпускных клапанов унифицированы.Коромысла клапанов — стальные, штампованные, с запрессованной в ступицу свертной тонкостенной сталебронзовойвтулкой.

Привод клапанов механизма газораспределения:

- ось с коромыслами и стойками;

- штанга;

- толкатель;

- траверса

Коромысла впускных клапанов меньше выпускных по длине плеч. Со стороны штанг в коромыслах ввернуты регулировочные винты со сферической поверхностью на нижнем конце и контргайками для регулировки тепловых зазоров в клапанах. Со стороны траверсы в коромысла запрессованы шаровые пальцы с чашками.

Вид сверху на механизм газораспределения, установленный в головке цилиндров:

- впускной клапан;

- выпускной клапан;

- кольцо стопорное;

- ось коромысел;

- коромысло выпускного клапана;

- коромысло впускного клапана;

- стойка оси коромысел;

- болт крепления стоек коромысел;

- пружина распорная;

- траверсы

Коромысла в сборе с осью и четырьмя стойками крепятся болтами к головке цилиндров через отверстия в оси и стойках. Коромысла поджимаются к стойкам распорной пружиной, установленной на оси между соседними коромыслами.

Впускные клапаны — целиковые из легированной жаропрочной стали, подвергаются термообработке. Диаметр тарелки 36 мм.

Выпускные клапаны — сварные. Стержень изготовлен из легированной стали, а тарелка с частью стержня — из жаропрочной стали. Клапаны подвергаются термообработке. Диаметр тарелки 34 мм.

Клапаны перемещаются в унифицированных направляющих втулках, изготовленных из порошкового материала и запрессованных в головку цилиндров. На втулки впускных клапанов установлены уплотнительные манжеты.

Траверсы – стальные, закаленные, унифицированные для впускных и выпускных клапанов. Для фиксации на клапанах траверсы имеют с одной стороны цилиндрическое гнездо, с другой стороны паз.

Внимание:

Траверсы устанавливаются на клапаны цилиндрическим гнездом со стороны оси коромысел. Обратная установка недопустима, так как приведет к контакту траверсы с коромыслом.

Пружины клапанов — из легированной проволоки диаметром 3,9 мм, унифицированные для впускных и выпускных клапанов. Каждый клапан снабжен одной пружиной. Пружины нижним концом упираются в опорные шайбы, установленные на головке цилиндров, а верхним – в тарелку пружин, закрепленную на стержне клапана с помощью двух сухарей.

Описание подвода смазки к деталям механизма газораспределения приводится в разделе «Система смазки».

Регулировка зазоров в клапанном механизме

Тепловые зазоры в клапанном механизме необходимы для герметичной посадки клапана на седло при тепловом расширении деталей привода клапанов во время работы двигателя.

При больших тепловых зазорах уменьшается высота подъема клапанов, вследствие чего ухудшаются наполнение и очистка цилиндров, растут ударные нагрузки (появляется стук клапанов) и увеличивается износ деталей газораспределительного механизма.

При малых зазорах в результате теплового расширения деталей газораспределительного механизма не обеспечивается плотное прилегание клапанов к седлам, нарушаются газодинамические процессы в цилиндрах двигателя, ухудшаются мощностные и технико-экономические показатели двигателя. Кроме того, уменьшение зазора в приводе выпускных клапанов может привести к перегреву клапанов и их прогоранию.

Регулировку тепловых зазоров в клапанном механизме проводить на холодном двигателе или не ранее, чем через один час после его остановки в соответствии с порядком работы цилиндров 1-3-4-2. Нумерация цилиндров начинается от вентилятора.

Величины зазоров между чашкой коромысла и торцом траверсы клапанов должны быть:

- для впускных клапанов: 0,30 – 0,40 мм,

- для выпускных клапанов: 0,40 – 0,50 мм.

Клапаны цилиндров, расположенные ближе к вентилятору, впускные, а ближе к маховику — выпускные.

Проверку и регулировку зазоров проводить в следующей последовательности:

1. Приготовить сумку с инструментом водителя и приспособлениями.

2. Отсоединить от крышки головки цилиндров рукав отвода картерных газов.

3. Отвернуть болты крепления крышки головки цилиндров.

4. Снять крышку головки цилиндров.

5. Вынуть пробку 2, расположенную на торце картера маховика 1 с левой стороны двигателя под компрессором пневмотормозов.

Пробки на картере маховика:

6. Установить шестерню проворота коленчатого вала в отверстие до упора, чтобы она вошла в зацепление с зубьями венца маховика.

7. Установить поршень первого цилиндра в положение верхней мертвой точки (ВМТ) на такте сжатия, вращая коленчатый вал шестерней проворота по часовой стрелке (если смотреть со стороны вентилятора) одним из приведенных ниже способов:

Способ № 1:

Вывернуть пробку 3 смотрового отверстия, расположенного ниже отверстия под шестерню для проворота коленчатого вала. Вращать коленчатый вал до появления в смотровом отверстии цифры «1» на наружном диаметре маховика. При этом в ВМТ будут находиться поршни 1 и 4 цилиндров. Один на такте сжатия (штанги толкателей впускных и выпускных клапанов свободно проворачиваются «от руки»), другой на выпуске. Если штанги первого цилиндра зажаты и не проворачиваются, необходимо коленчатый вал повернуть на один оборот (360 градусов).

Способ № 2:

Вращать коленчатый вал до момента, когда впускные клапаны первого цилиндра полностью поднимутся (закроются). Продолжая вращать коленчатый вал, провернуть его еще на 135 (90+45) градусов. Это положение коленчатого вала соответствует такту сжатия в первом цилиндре. При этом оба впускных и выпускных клапана будут закрыты, а штанги свободно проворачиваться от «руки».

8. Проверить или отрегулировать зазор в приводе клапанов.

9. Для регулировки зазора необходимо:

- ослабить контргайку 3 регулировочного винта 2 коромысла 1 впускных или выпускных клапанов;

- вставить в зазор «траверса 4 – чашка коромысла 5» щуп, соответствующей толщины;

- вращать винт 2 до соприкосновения чашки 5 со щупом;

- придерживая винт от проворота, затянуть контргайку 3;

- проверить зазор по предельным щупам.

Регулировка клапанного механизма:

- коромысло;

- регулировочный винт коромысла;

- контргайка;

- траверса;

- чашка коромысла

При правильно установленных зазорах щуп толщиной, соответствующей нижнему пределу зазора, должен проходить свободно, а щуп толщиной по верхнему пределу с усилием.

При последующей прокрутке коленчатого вала, из-за возможного биения поверхностей сопрягаемых деталей механизма привода клапанов, допускается изменение зазора до 0,05 мм от заданных предельных значений.

10. Далее, регулировку зазоров проводить в соответствии с порядком работы цилиндров, т.е. в 3, 4 и 2 цилиндрах соответственно, каждый раз проворачивая коленчатый вал по часовой стрелке (если смотреть со стороны вентилятора) на пол-оборота (180 градусов).

11. Демонтировать шестерню проворота коленчатого вала и установить пробки в отверстия на картере маховика.

12. Пустить двигатель и прослушать его работу. При правильно отрегулированных зазорах стуков в клапанном механизме не должно быть. В случае наличия характерного стука клапанов, остановить двигатель и регулировку зазоров повторить.

13. Установить крышку головки цилиндров и закрепить ее болтами.

14. Подсоединить рукав отвода картерных газов.

15. Пустить двигатель и убедиться в герметичности соединений крышки