Схема и принцип действия выходного устройства ГТД

Выходным устройством ГТД называют часть газотурбинной силовой установки, состоящей из реактивного сопла (PC), реактивного сопла с шумоглушителем, отклоняющего устройства PC со средствами его

регулирования, сопла ТВД (ГОСТ 23851-79).

Реактивное сопло представляет собой устройство, в канале

переменного сечения которого происходит ускорение потока газа с целью

создания реактивной тяги. По своей форме каналы PC разделяются на

суживающиеся (для дозвуковых и небольших сверхзвуковых скоростей

полета ВС) и суживающиеся — расширяющиеся (для сверхзвуковых скоростей

полета ВС).

Отклоняющее (реверсивное) устройство PC предназначено для создания отрицательной тяги за счет поворота газовой струи на выходе из двигателя. Такое устройство позволяет сократить длину пробега ВС в 2. 3 раза (особенно в сочетании с действием колесных тормозов и тормозных щитков). Обратная тяга при реверсировании обычно составляет 20. 60 % от номинальной тяги. Время включения и выключения реверсивного устройства составляет примерно I. 2 с.

Глушение шума вытекающей струи газа из двигателя является необходимым требованием, поскольку шум препятствует нормальной трудовой деятельности инженерно-технического и летного состава, мешает отдыху человека, вызывает преждевременную утомляемость, нервные заболевания, снижает производительность труда. Кроме того, шум ухудшает усталостные характеристики материалов конструкции летательных аппаратов.

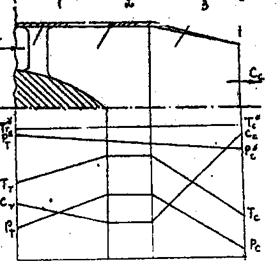

На рис.3.31 показаны основные элементы выходного устройства и изменение параметров потока по тракту при дозвуковых скоростях полета ВС. Видно, что ускорение потока сопровождается снижением давления, температуры и плотности газа. Температура заторможенного потока при отсутствии теплообмена через стенки корпуса PC остается практически

Рис.3.31. Схема дозвукового выходного устройства ГТД

и изменение параметров потока по тракту:

1 – затурбинный диффузор; 2 – удлинительная труба;

3 – реактивное сопло

неизменной, а полное давление газа уменьшается по тракту PC из-за наличия трения.

ЗАНЯТИЕ №2. ВЫХОДНЫЕ УСТРОЙСТВА ДВИГАТЕЛЕЙ

Цель: Изучить общие сведения о выходных устройствах, конструкцию и основные правила эксплуатации выходного устройства двигателя РД-33-2С

1. Общие сведения о выходных устройствах ГТД.

2. Конструкция выходного устройства двигателя РД-33-2С.

3. Основные правила эксплуатации форсажной камеры и выходного устройства двигателя РД-33-2С.

1. ОБЩИЕ СВЕДЕНИЯ О ВЫХОДНЫХ УСТРОЙСТВАХ ГТД

Выходное устройство /ВУ/ — это часть газотурбинной силовой установки, включающая реактивное сопло /PC/ и средства его регулирования.

PC предназначено для преобразования располагаемого теплоперепада в кинетическую энергию направленного движения газа.

К /ВУ/ современных двигателей предъявляются следующие требования:

1. Обеспечение полного расширения газов /до атмосферного давления/.

2. Малое гидравлическое сопротивление.

3. Малое внешнее сопротивление.

4. Малая масса и габариты.

В настоящее время в /ВУ/ применяют следующие типы сопел:

— сопло с центральным телом и др.

Тип сопла прежде всего определяется располагаемой степенью понижения давления в нем πс.р= Рф*/Рн,

где Ρ φ*- полное давление газа в сечении перед реактивным соплом,

Ρ н — давление окружающей среды.

При πс.р > πс.кр полное расширение газа может быть обеспечено в сопле Лаваля и эжекторном сопле. Область применения сужающихся сопел ограничивается обычно величинами Π с. р. больше или равно 5. 6, что соответствует числам Μ полета, меньшим 0,9. 1,3, т.е сужающиеся сопла, используются в силовых устройствах предназначенных для дозвуковых и относительно небольших сверхзвуковых скоростей полета. Такие сопла требуют регулирования только площади выходного (критического) сечения, что необходимо в первую очередь для обеспечения работы двигателя на форсаже и при регулировании величины форсажной тяги.

Как правило, регулирование выходной площади производится также на бесфорсажных режимах для обеспечения желаемого закона изменения температуры газа перед турбиной и лучшего согласования режимов совместной работы турбины и компрессора с целью получения более благоприятного протекания характеристик двигателя, а также в целях облегчения запуска и улучшения приемистости двигателя.

У силовых установок, предназначенных для больших сверхзвуковых, скоростей полета πс.р увеличивается до 15. 20 и более. Сужающиеся сопла в этих условиях дают большие потери тяги из-за недорасширения газа. Поэтому возникает необходимость применения сверхзвуковых (сужающе-расширяющихся) сопел, (сопел Лаваля, эжекторных сопел, сопел с центральным телом и др.).

2. КОНСТРУКЦИЯ ВЫХОДНОГО УСТРОЙСТВА ДВИГАТЕЛЯ РД-33-2С.

2.1 ОБЩАЯ ХАРАКТЕРИСТИКА ВЫХОДНОГО УСТРОЙСТВА.

Выходное устройство (ВУ) представляет собой сверхзвуковое, регулируемое реактивное сопло (PC) с изменяемыми, в зависимости от режимов работы двигателя, площадями критического и выходного сечений.

ВУ также включает в себя систему синхронизации дозвуковой и сверхзвуковой частей сопла, механизм перепуска, механизм обратной связи и систему гидроцилиндров, объединенных в два кольцевых браслета, с помощью которых изменяются площади критического и выходного сечений сопла.

2.2 КОНСТРУКЦИЯ ВЫХОДНОГО УСТРОЙСТВА.

Внутренний контур PC образован 24 малыми створками (суживающейся части сопла) и таким же количеством больших створок (расширяющейся части сопла). Малые и большие створки подразделяются на ведущие и ведомые.

Ведущие малые створки своими проушинами крепятся к фланцу корпуса ФК, а с другой стороны соединяются пальцами с ведущими большими створками. Малые ведомые створки крепятся к корпусу ФК посредством пальцев, входящих в проушины корпуса ФК, а с ведомыми большими створками — также пальцами. Во внутренней поверхности малых створок приклепаны пластины теплозащитного экрана.

Малые ведомые створки заходят своими краями в щель, образованную между экраном и ведущей створкой.

Большие ведущие и ведомые створки соединяются между собой при помощи коромысел, размещенных на ведомых больших створках и опирающихся на смежные ведущие большие створки.

Внешний профиль сопла образует двенадцать ведущих и двенадцать ведомых створок. Каждая из ведущих створок тремя винтами крепится к двум коромыслам, которые с помощью проушин и пальцев соединены с балкой. Ведущие и ведомые створки входят телескопически одной стороной под обтекатель, смонтированный на корпусе ФК, а с другой стороны ведомые створки вставлены своими зацепами в прорези коромысел. Выход из зацепления ведомых створок с коромыслами ограничен ведущими створками.

Система синхронизации сужающейся и расширяющейся частей сопла обеспечивает согласованное движение створок при изменении профиля проточной части сопла, а также препятствует деформации поперечного сечения сопла при действии неравномерного давления на внешний контур и от разности усилий от гидроцилиндров.

Система синхронизации дозвуковой части сопла представляет собой замкнутую кинематическую цепь из подвесок шарниров, которая установлена на малых воздушных створках.

Система синхронизации расширяющейся части выполнена аналогично.

Для предотвращения механических ударов между элементами PC при переводе его с одного режима на другой, за счет выравнивая давлений в магистралях подвода и отвода топлива в гидроприводе управления выходным сечением сопла, служит механизм перезапуска.

Механизм перезапуска состоит из клапана перепуска, рычага, кулачка и двух тяг.

2.3 СИСТЕМА УПРАВЛЕНИЯ СОПЛОМ.

Система управления соплом предназначена для создания усилий, необходимых для изменения профиля проточной части сопла и удержания его в рабочем положении. Система состоит из гидравлической и механической частей.

Гидропривод критического сечения сопла включает в себя двенадцать гидроцилиндров 6 (рис. 1 а), охватывающих систему малых створок в виде браслета, два клапана постоянного расхода 1, два гидрошарнира 3, два блока гидрошарниров 2. Рабочий коллектор 4 и коллектор слива 5.

Гидропривод выходного сечения сопла имеет аналогичную структуру, за исключением того, что в его систему включен клапан перепуска 1 (рис. 1 б).

Гидрошарнир и блок гидрошарниров предназначены для обеспечения угловых перемещений трубопроводов при изменении проточной части PC.

Клапан постоянного расхода предназначен для поддержания данного расхода топлива для охлаждения системы гидроприводов PC.

Механическая часть системы управления соплом состоит из серег и тяг.

Малые ведущие створки 13 (рис. 2) через серьги 4 соединяются со штоками 3 гидроцилиндров 5. Серьги 4 через тяги 2 соединяются с системой синхронизации сужающейся части сопла.

Большие ведущие створки 12 через серьги 6 соединяются со штоками 9 гидроцилиндров 11 и через балки с наружными створками 1 (рис. 2) серьги 6 через тяги 10 соединяются с подвесками шарниров 7, входящих в систему синхронизации расширяющейся части PC.

Информация о фактическом положении створок сужающейся части сопла выдается в регулятор сопла и форсажа (РСФ) механизмом обратной связи, который состоит из тяги 4 (рис. 3), рычагов 3 и тросиков 2. Система «тяга — рычаг — тросик» соединяет малую ведущую створку 5 с РСФ.

3. ОСНОВНЫЕ ПРАВИЛА ЭКСПЛУАТАЦИИ ФОРСАЖНОЙ КАМЕРЫ И ВЫХОДНОГО УСТРОЙСТВА ДВИГАТЕЛЯ РД-33-2-С.

3.1. ЭКСПЛУАТАЦИЯ ФКС.

На ФК допускается:

на узлах и деталях: цвета побежалости и сажевые отложения;

— на экранах диффузора и жаровой трубы: коробление до 2 мм от исходного профиля; обгорание кромок по периметру на длине до 10 мм и площадью до 30 мм в квадрате, не более 2-х на каждом экране; обгорание заклепок в местах развальцовки на длине по периметру не более 3 мм и на глубину не более 1 мм. Число обгаров на каждом экране не более трех.

— на стабилизаторах ФК: коробление полок до 10 мм от исходного профиля; обгорание полок по длине до 100 мм по периметру и площадью до 500 мм 2 в квадрате в количестве не более 25 на всех стабилизаторах;

— прогар карбюраторных трубок со стороны PC диаметром до 5 мм не более 4-х на каждом стабилизаторе.

3.2 ЭКСПЛУАТАЦИЯ ВУ.

На PC допускается:

— на узлах и деталях: цвета побежалости, сажевые отложения;

— на створках PC: коробление внутренней или наружной створки на 5 мм от исходного профиля, до 5-и вмятин на каждой наружной створке (надстворке) размером не более 30 х 30 х 0,8 мм;

— один поперечный или продольный гофр на наружной створке (надстворке) шириной до 6 мм и глубиной до 1,5 мм;

— износ поверхности внутренней створки до толщины 0,5 мм в месте контакта с трущейся деталью;

— обгорание кромок экрана внутренней створки площадью до 10 мм.

— обгар электрода (приемной трубки) датчика ДПИ на длине до 45 мм от конца электрода;

— отгиб электрода от датчика до 5 мм и загрязнение на датчике;

— обрыв нитей канатов обратной связи.

Забоины и задиры на поверхности трубопроводов гидроуправления выходной части PC.

Повреждения, выходящие за пределы допустимых отклонений, выявленные до выработки PC своего ресурса, устраняются силами завода — изготовителя по его документации.

Выходное устройство газотурбинного двигателя

Выходное устройство может быть использовано для турбовального газотурбинного двигателя со свободной турбиной. Устройство содержит изогнутый корпус (1) выполненный с поворотом потока газов под углом к оси двигателя, внутренний канал (2) для вывода вала назад, теплозащитный экран (3) с внутренней зеркальной поверхностью и наружной поверхностью с высокой степенью черноты. Экран (3) изготовлен из металла с высокой теплопроводностью, с высоким и большим, чем у корпуса (1), коэффициентом линейного расширения и установлен снаружи на корпус (1) с зазором постоянной величины, определенной из теплового баланса между корпусом (1) и экраном (3). Наружная поверхность корпуса выполнена с высокой степенью черноты, а зазор образован с возможностью продувки его атмосферным воздухом. Предложение дает возможность одновременно охладить не только корпус (1) выходного устройства, но и теплозащитный экран (3), с минимальной массой и без потерь мощности двигателя. 1 з.п. ф-лы, 3 ил.

Предложение относится к машиностроению, в частности к конструкции выходных устройств газотурбинных двигателей и может быть использовано в любых конструкциях, работающих в горячих средах, в частности в качестве выходного устройства турбовального газотурбинного двигателя со свободной турбиной при его установке на самолет.

Выходное устройство газотурбинного двигателя предназначено для отвода отработавших в турбинах газов за пределы силовой установки с минимальными гидравлическими потерями.

Детали проточной части выходных устройств работают в тяжелых условиях. При работе газотурбинного двигателя температура газов за турбиной достигает значения 500°С и, если корпус выходного устройства выполнен неохлаждаемым, то температура стенки становится практически равной температуре газов. Такая температура наружных корпусов является недопустимой, так как является потенциальным источником пожара. Как правило, элементы конструкций покрывают теплоизоляцией и/или охлаждают.

Известна теплозащитная конструкция летательных аппаратов, включающая пористый экран с минимальным коэффициентом черноты,

помещенный между внешней обшивкой и слоем абсорбирующей ткани, укрепленной на внутренней обшивке [1].

Недостатками известного устройства являются низкая эффективность теплозащиты элементов летательного аппарата, увеличение веса последнего из-за наличия теплоизоляционной набивки между корпусом и экраном, значительный расход хладагента для жидкостного охлаждения.

Известно выходное устройство турбореактивного двигателя, включающее выпускной канал в виде наружной конусной трубы, выходное сопло, затурбинный конусный обтекатель [2].

В данном устройстве конусная труба имеет наружный слой теплоизоляции. Он содержит слой асбестовой ткани, обтянутый сеткой из спиральной проволоки, и нескольких слоев гофрированной алюминиевой фольги. Снаружи теплоизоляция закрыта алюминиевым кожухом.

Недостатком известного устройства является то, что применение указанной теплоизоляции увеличивает вес двигателя и не обеспечивает свободу температурных деформаций элементов конструкции.

Известно средство для охлаждения выходного устройства, включающее корпус и охлаждаемый воздухом теплозащитный экран, установленный снаружи на корпус [3].

Недостатком известного устройства является то, что даже для небольшого снижения температуры поверхностей корпуса и экрана необходимо обеспечить равномерную подачу значительного объема охлаждающего воздуха, используя для этого часть мощности двигателя. При использовании этого технического решения в выходном устройстве, асимметричном относительно выхода вала назад, а именно с поворотом потока газов под углом к оси двигателя, возможно появление застойных зон в районе выхода вала. В связи с этим возникает необходимость в специальных устройствах для омывания и охлаждения застойных зон, что увеличивает массу двигателя и снижает его надежность.

Наиболее близким по технической сущности и достигаемому результату к заявляемому решению является выходное устройство газотурбинного двигателя, содержащее изогнутый корпус, внутренний канал для прохода вала назад, образованный конической поверхностью внутри газового тракта двигателя, и экран для защиты стенок корпуса и канала от высоких температур [3].

В данном устройстве теплозащитный экран выполнен с внутренней зеркальной поверхностью и наружной поверхностью с высокой степенью черноты, изготовлен из металла с высокой теплопроводностью, с высоким и большим, чем у корпуса, коэффициентом линейного расширения и установлен снаружи на корпус с зазором постоянной величины, определенной из теплового баланса между корпусом и экраном.

Известное устройство позволяет снизить температуру корпуса без обдува охлаждающим воздухом, за счет улучшенного по сравнению с уровнем техники теплозащитного экрана, и, следовательно, исключить потери мощности двигателя, увеличить надежность и долговечность летательного аппарата.

Однако в известном решении сохраняется возможность перегрева элементов конструкции.

Технический результат заявляемого решения заключается в повышении эффективности охлаждения выходного устройства с минимальными затратами путем оптимальной организации движения теплового потока внутри устройства.

Для достижения указанного технического результата в выходном устройстве газотурбинного двигателя, преимущественно для вертолета, содержащем изогнутый корпус, выполненный с поворотом потока газов под углом к оси двигателя, внутренний канал для вывода вала назад, теплозащитный экран с внутренней зеркальной поверхностью и наружной поверхностью с высокой степенью черноты, изготовленный из металла с высокой теплопроводностью, с высоким и большим, чем у корпуса,

коэффициентом линейного расширения и установленный снаружи на корпус с зазором постоянной величины, определенной из теплового баланса между корпусом и экраном, согласно предложению, наружная поверхность корпуса выполнена с высокой степенью черноты, а зазор образован с возможностью продувки его атмосферным воздухом.

Также, согласно предложению, для организации прохода воздуха в зазор в элементах между поверхностями экрана и корпуса образованы каналы для входа и выхода потока воздуха.

Наличие отличительных признаков, а именно, выполнение наружной поверхности корпуса с высокой степенью черноты, возможность продувки зазора между корпусом и экраном атмосферным воздухом через каналы для входа и выхода потока воздуха, свидетельствует о соответствии заявляемого технического решения критерию патентоспособности «новизна».

Сущность предложения поясняется чертежами, где на фиг.1 представлен общий вид выходного устройства; на фиг.2 показан фрагмент устройства с каналом для выхода воздуха из зазора между корпусом и экраном; на фиг.3 изображен фрагмент крепления экрана к корпусу.

Следует учесть, что на чертежах для большей ясности представлены только те детали, которые необходимы для понимания существа технического решения, а сопутствующие элементы, хорошо известные специалистам в данной области, на чертежах не представлены.

В приведенном примере конкретного выполнения заявляемое выходное устройство выполнено на авиационном турбовальном газотурбинном двигателе, установленном на самолет. Двигатель представляет собой тепловую машину, в которой происходит преобразование энергии, выделяемой при сгорании топлива, в механическую работу на выходном валу свободной турбины, кинематически не связанной с турбиной компрессора. Являясь основным источником энергии, он служит для привода несущих (несущего и рулевого) винтов и агрегатов различных систем вертолета.

Выходное устройство обеспечивает отвод отработавших горячих газов

под углом от оси двигателя за пределы силовой установки летательного аппарата.

Устройство включает изогнутый корпус 1, выполненный с поворотом потока газов под углом к оси двигателя (фиг.1). Внутри корпуса 1 расположен затурбинный внутренний канал 2 с валом свободной турбины, который выведен назад по продольной оси двигателя и при этом пересекает корпус 1.

На корпус 1 эквидистантно его наружной поверхности установлен теплозащитный экран 3. Внутренняя поверхность экрана 3 выполнена зеркальной, то есть с низкой степенью черноты.

Для алюминиевых сплавов, например Д16, низкую степень черноты получают прокаткой с естественным или искусственным старением при изготовлении листов. Наружная поверхность экрана 3 выполнена с высокой степенью черноты, что обеспечивается ее эмалированием или термомеханической обработкой.

Экран 3 изготовлен из металла с высокой теплопроводностью, с высоким и большим, чем у корпуса 1, коэффициентом линейного расширения. Это обеспечивает отсутствие деформаций при разных температурах нагрева корпуса 1 и экрана 3.

При этом экран 3 установлен снаружи на корпус 1 посредством кронштейнов 4 с зазором 5 постоянной величины, определенной из теплового баланса между корпусом 1 и экраном 3.

Выполнение экрана 3 с низкой степенью черноты изнутри и с высокой степенью черноты снаружи, а также расположение его на определенном расстоянии от горячего корпуса 1 обеспечивает надежное снижение температуры экрана 3 да заданной при любой конфигурации и конструкции выходного устройства при минимальной массе.

Наружная поверхность корпуса 1 выполнена с высокой степенью черноты, а зазор 5 образован с возможностью продувки его атмосферным воздухом. Устройство содержит элементы 6, выполненные с радиальными

каналами 7, которые предназначены для забора и выхода атмосферного воздуха на охлаждение деталей выходного устройства.

Устройство работает следующим образом.

При работе двигателя превращение тепловой энергии в механическую работу происходит в результате осуществления процессов сжатия — расширения рабочего тела (воздуха и газа) при его движении по газовоздушному тракту двигателя.

Выходящие из двигателя газы обладают некоторым запасом тепловой энергии, однако практически не создают реактивную тягу. Это является специфической особенностью вертолетного газотурбинного двигателя с поворотом потока в выходном устройстве.

Охлаждение деталей выходного устройства осуществляется двумя путями: охлаждающим воздухом, поступающим из корпуса сопловых аппаратов свободной турбины и воздухом из окружающей среды, забор которого осуществляется через радиальные каналы 7.

При работе двигателя тепловой поток горячих газов направляется на выход из устройства, нагревая при этом стенку корпуса 1. Наружная поверхность корпуса 1 выполнена с высокой степенью черноты, следовательно, значительное количество тепла излучается, а температура стенки уменьшается. Кроме того, обе стенки, и корпуса 1 и экрана 3, дополнительно охлаждаются циркулирующим в зазоре атмосферным воздухом. При этом при нагреве корпуса 1 и экрана 3 на разный температурный диапазон изменение размеров каждого происходит эквивалентно, не вызывая дополнительных опасных напряжений.

Использование заявляемого технического решения позволяет надежно и эффективно охладить не только корпус выходного устройства, но и теплозащитный экран, с минимальной массой и без потерь мощности двигателя. Снижение температуры корпуса и экрана увеличивает ресурс и безопасность при размещении его в мотогондоле летательного аппарата.

Устройство было разработано на заводе имени В.Я.Климова и успешно использовано на предприятии заказчика.

Из вышесказанного следует, что изготовление данного устройства промышленным способом не вызывает затруднений, предполагает использование освоенных материалов и стандартного оборудования, что свидетельствует о соответствии заявляемого технического решения критерию патентоспособности «промышленная применимость».

1. Авторское свидетельство SU №169408, В64С 1/40, F28C 3/08, 1965;

4. Масленников М.М., Шальман Ю.Н., «Авиационные газотурбинные двигатели», М., «Машиностроение», 1975, стр.448-449, рис.14.2;

3. Патент US №4071194, F02K 1/82, F28F 13/02, F02K 1/00, 1978;

4. Свидетельство RU №9202, B64D 33/08, 1999.

1. Выходное устройство газотурбинного двигателя, содержащее изогнутый корпус, выполненный с поворотом потока газов под углом к оси двигателя, внутренний канал для вывода вала назад, теплозащитный экран с внутренней зеркальной поверхностью и наружной поверхностью с высокой степенью черноты, изготовленный из металла с высокой теплопроводностью, с высоким и большим, чем у корпуса, коэффициентом линейного расширения и установленный снаружи на корпус с зазором постоянной величины, определенной из теплового баланса между корпусом и экраном, отличающееся тем, что наружная поверхность корпуса выполнена с высокой степенью черноты, а зазор образован с возможностью продувки его атмосферным воздухом.

2. Выходное устройство газотурбинного двигателя по п.1, отличающееся тем, что для организации прохода воздуха в зазор в элементах между поверхностями экрана и корпуса образованы каналы для входа и выхода потока воздуха.