Система воздушного питания мотора Урал-4320

Предназначением этой системы является откачивание воздуха из окружающей среды, удаление из него пыли, понижение его температуры и нагнетание в цилиндры. Она включает 2-ступенчатый воздушный сухой фильтр, воздушный охладитель, трубопроводы, соединительные рукава, элементы крепления.

Как работает воздушный фильтр

Местом расположения воздушного фильтра является крыло справа, на котором он закрепляется кронштейнами и хомутами. Место расположения подводящих трубопроводов — сам мотор.

В промежутке, разделяющем соединительную трубу коллекторов впуска и насадку, находится сетка, имеющая уплотнительную прокладку, которая по окончании обкатки мотора должна быть удалена. Уплотнительная прокладка остаётся.

Воздух подаётся внутрь воздушного фильтра по воздухозаборной трубе. Воздух, который поступает внутрь фильтра, проходит сквозь инерционную решётку, совершая вращение в зазоре кольцевой формы, разделяющим фильтрующий элемент и корпус; центробежные силы приводят к отбрасыванию пыли на стенку корпуса, после чего они собираются внутри бункера, проходя через щель, которая имеется в перегородке.

Потом очищенные воздушные массы идут по фильтрующему элементу, в нём воздух очищается окончательно. Покидая турбокомпрессор, воздух через трубы идёт в охладитель, там снижается его температура, после чего воздух следует внутрь цилиндров мотора.

Чтобы увеличить ресурс фильтра, снаружи на нём стоит предочиститель, имеющий вид чулка.

Какое обслуживание необходимо воздушному фильтру

Обслуживать этот элемент необходимо время от времени с учётом того, в каких условиях эксплуатируется авто. Необходимость очередного обслуживания фильтра воздуха определяют по показаниям индикатора засоренности, местом расположения которого является приборная панель. Когда загорается сигнализатор, требуется проведение обслуживания.

Необходимо отстегнуть 4 защёлки, снять крышку, отвернуть гайку, с помощью которой крепится фильтр, и вытащить фильтрующий элемент из картона.

Затем нужно развязать тесьму и снять предочиститель, вытащить воздушный завихритель, сделанный из пластмассы (он находится в фильтре). Затем осматривают фильтрующий элемент. В случае наличия налёта внутри него можно сделать вывод о нарушении герметичности фильтрующего элемента либо прокладок для уплотнения, в таком случае требуется замена.

Завихритель из пластмассы следует промыть сильно нагретой водой после извлечения из корпуса. Если необходимо промыть корпус фильтра воздуха, следует снять его с авто, промыть также теплой водой, затем высушить.

Пыль с предочистителя удаляется путём встряхивания либо продувки с помощью сжатого сухого воздуха. После обнаружения по окончании осмотра на фильтрующем элементе из картона отсутствия сажи либо копоти, а также отсутствия механических повреждений на фильтре, следует продуть его таким же воздухом, пока пыль не удалится полностью.

Чтобы избежать разрыва картона, нужно, чтобы давление воздуха в сжатом состоянии не превышало 300 кПа. Воздушная струя должна направляться под определённым углом относительно поверхности, её сила должна регулироваться посредством изменения расстояния между шлангом и элементом.

В случае, когда на картоне присутствуют масло либо сажа, либо когда обдув с помощью сжатого воздуха оказывается малоэффективным, следует промыть элемент слегка нагретой водой (+40. +50), в которой растворено моющее средство.

После погружения элемента в такой раствор на 30 минут следует его интенсивное очищение либо купание на протяжении минут 10-15. По окончании промывания в растворе нужно прополоскать его и высушить. Недопустимо высушивание над открытым огнём и над воздухом, температура которого превышает +70.

По окончании обслуживания фильтрующего элемента и во время монтажа нового следует проверить его состояние зрительно, используя лампу для подсвечивания.

В случае механического повреждения, разрыва гофры, отслоения картона требуется замена элемента. Собирая воздушный фильтр, нужно осуществлять контроль уплотнения, ориентируясь на сплошной отпечаток, который стоит на прокладке.

Примерный период эксплуатации данного элемента — 30 тысяч километров. Слишком частое очищение его уменьшает время службы, поскольку число обслуживаний для одного элемента является ограниченным и составляет не больше семи раз, в т. ч. не больше трёх раз путём промывки.

Требуется время от времени проводить осмотр рукавов для соединения из резины, которые бывают гладкими и гофрированными. В случае, если обнаруживаются такие дефекты, как порезы, трещины, разрывы и. т. п., необходима замена этих деталей.

Пневматическая система управления УРАЛ-4320

Пневматическая система управления всеми элементами автомобиля УРАЛ-4320. Все элементы пронумерованы и дано примечание в виде параметров.

Состав: Пневматическая система управления УРАЛ-4320, спецификация (выполнена на листе чертежа)

Софт: КОМПАС-3D 16

Дата: 2019-06-02

Просмотры: 553

Еще чертежи и проекты по этой теме:

Софт: КОМПАС-3D 16

Состав: Дифференциал ведущего моста УРАЛ-4320 с фрикционной муфтой блокирования формат А0, спецификация 4 листа

Софт: КОМПАС-3D 16

Состав: Ступица ведущего моста Урал-4320 (СБ), спецификация

Софт: КОМПАС-3D 16

Состав: Общий вид автомобиля Урал-4320

Софт: SolidWorks 2012×64 SP5

Состав: Модель одной деталью без внутренностей (Solid Works и step)

Софт: SolidWorks 2012×64 SP5

Состав: 3D Сборка (Solid Works и step)

Дата: 2019-06-02

Просмотры: 553

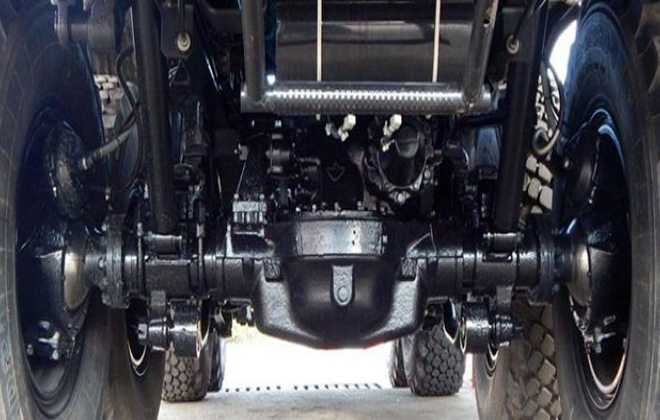

Тормозная система «Урала»: устройство, принцип работы, регулировка

Тормозная система «Урала» включает в себя четыре главных блока: рабочий, аварийный, стояночный и вспомогательный узел. Каждая из систем работает независимо, в связи с чем выход любого тормоза из строя не сказывается отрицательно на действии сопряженных устройств, что гарантирует дополнительную безопасность и надежность всей конструкции.

Устройство тормозной системы «Урала»

Рассматриваемый узел ориентирован на обеспечение плавной остановки грузовика с замедлением или полностью. Эффективность не зависит от скорости перемещения до начала торможения, особенностей рельефа местности, дорожного покрытия и прочих субъективных и объективных факторов.

Тормоза «Урала» оснащаются смешанным пневмогидравлическим приводом с парой контуров. Конструкция отвечает за замедление всех шести колес вместе с прицепом. При этом передние и задние элементы тормозят отдельно по мостам. Сам процесс активируется путем нажатия педали из водительской кабины. Подвижный рычаг агрегирует с двухсекционным стопорным краном посредством соединительных тяг и фиксирующих деталей.

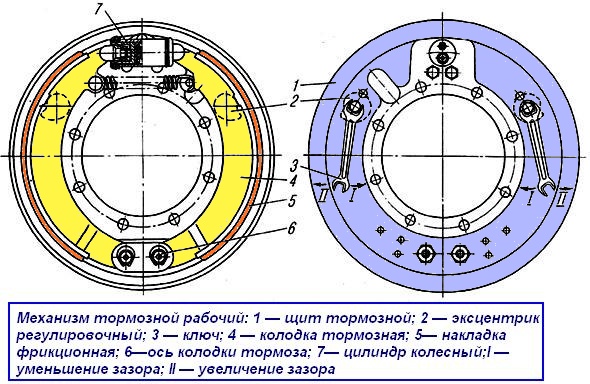

Рабочая тормозная система «Урала» состоит из таких элементов:

- колесного цилиндра, две части которого размещены в одном корпусе;

- щита тормозов;

- регулировочного эксцентрика, настраиваемого при помощи поворотного винта и ключа;

- колодок, находящихся на осях опор;

- накладок фрикционного типа;

- соединительных деталей в виде клапанов, шланг, держателей.

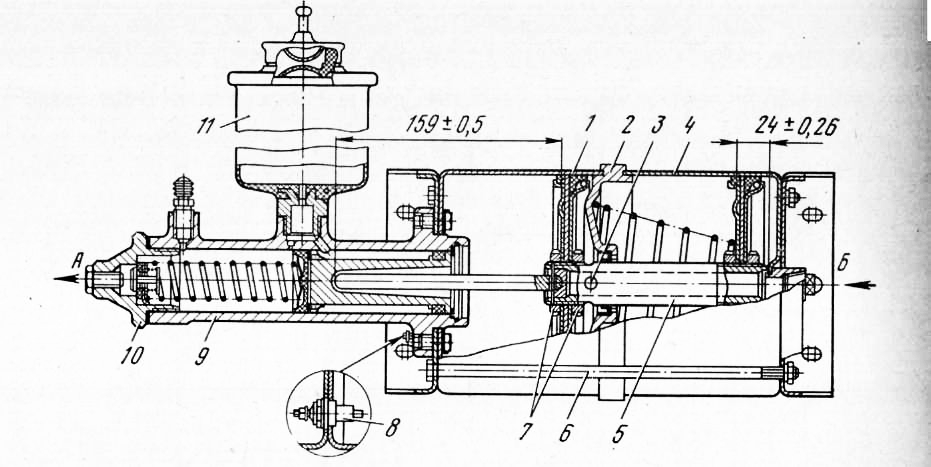

Главный тормозной цилиндр

Эта деталь отвечает за контроль рабочей системы грузовика. Повышение надежности обеспечивают два элемента, оснащенных пневматическими усилителями. Принцип работы тормозной системы «Урала» заключается в том, что открытие клапана в запорном кране происходит после нажатия на педаль в кабине шофера. Воздушные массы поступают по специальным каналам и отверстиям в поршень усиливающего пневматического агрегата.

Ко второму поршню воздух подается через радиальные гнезда в штоке. Под давлением все входящие массы воздействуют на основной цилиндр, вытесняющий жидкость в ТМ (тормозную магистраль). Когда происходит снятие с тормозов машины, воздух выходит в атмосферу через стопорный кран. При этом поршни ГЦ и пневматического усилителя возвращаются в начальную позицию. Во фронтальных аналогах установлены индикаторы, которые оповещают о возможных неполадках в тормозах автомобиля.

Особенности

Тормозная система «Урала» оборудована барабанными механизмами, которые являются полностью взаимозаменяемыми. Сама пневматическая конструкция образует отдельные отсеки тормозов для различных частей машины (прицеп, передний, задний мост). При нарушении работы в одном сегменте за торможение отвечают оставшиеся в работе аналоги.

Ниже приведена схема главного цилиндра с пояснениями.

- Фронтальный пневмоцилиндр.

- Проставочный элемент.

- Радиальное гнездо.

- Задний пневматический цилиндр.

- Шток.

- Винт стяжной.

- Гайки.

- Индикатор.

- Главный цилиндр.

- Пробка.

- Резервуар для тормозной жидкости.

Стояночный механизм

Ручная тормозная система «Урала» предназначена для остановки машины в период стоянки на уклонах и подъемах. Во время движения механизм применяется только в экстренных случаях. Рабочий привод узла – механический, рычаг находится сбоку от сидения водителя справа. Этот элемент агрегирует с прицепным аналогом, при его поднятии в верхнее положение, он активирует также устройство стопора прицепа.

Действие стояночного механизма торможения «Урала»:

- поднятие рычага обуславливает подачу усилия на основную конструкцию, минуя промежуточную точку;

- от рычажного элемента импульс через штангу проходит на колодку (к левой или правой, в зависимости от поворота барабана);

- колодка отцепляется от пальца соединения и поворачивается по ходу движения, прижимая вторую колодочную часть.

Вспомогательный тормоз

Добавочная тормозная система «Урала» ориентирована на удержание автомобиля на длительных спусках. Клавиша контролера размещается на полу кабины управления. Ее нажатие организовывает следующие процессы:

- сжатый воздух подается в пневмоцилиндры;

- поток оказывает воздействие на поршни с их последующим перемещением;

- указанные элементы перекрывают заслонки, что создает противоположное давление, обеспечивающее тормозное усилие;

- синхронно импульс трансформируется на тормозную конструкцию прицепа.

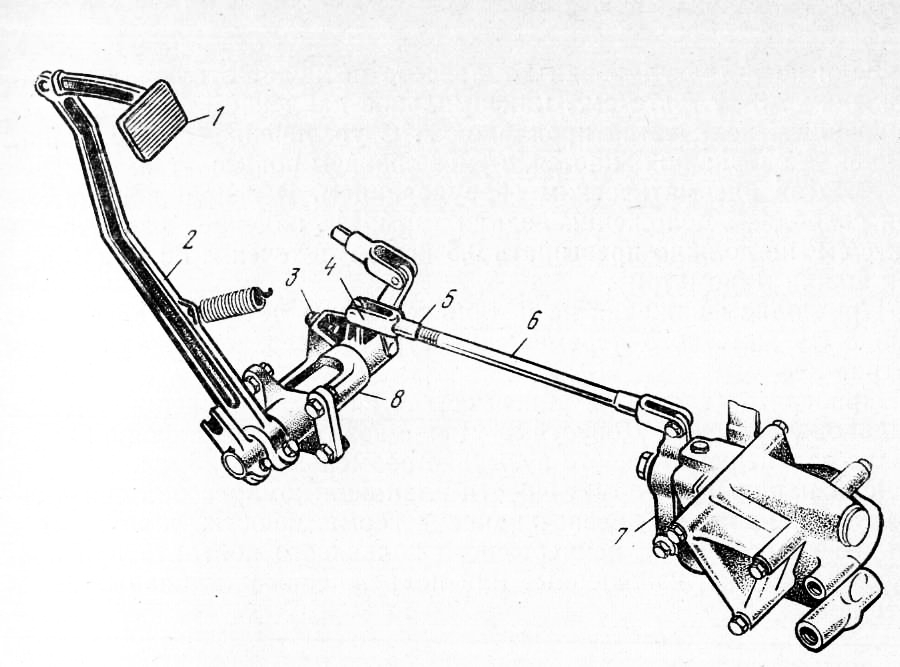

Привод тормозного крана

Устройство привода тормозного крана с описанием элементов приведено ниже.

- Рабочая педаль.

- Рычаг.

- Винт регулировочный.

- Тяговая вилка.

- Фиксирующая гайка.

- Тяга привода.

- Рычаг крана тормоза.

- Кронштейн.

Предохранительный клапан необходимо корректировать, если он не поддерживает давление в тормозной системе «Урала» на заданных позициях. Регулировка проводится посредством вращения соответствующего винта. При этом показатель давления повышается, а после достижения требуемого параметра болт регулировки фиксируют при помощи гайки. Чтобы избежать утечки воздуха, клапан снимают, промывают и очищают (в керосине). Рабочие места моют с мыльным раствором и проверяют на наличие износа и деформаций.

Регулировка и прокачка

Прокачка тормозной системы «Урала» с одновременной корректировкой осуществляется следующим образом:

- При помощи специального ключа поворачивают эксцентрики обоих тормозных колодок до упора.

- Левый аналог вращают против часовой стрелки, правый элемент – по ходу движения.

- Затем эксцентрики ослабляют, путем разворота в обратную сторону на 50 % головки осевого винта.

- Указанные действия нужно повторить для всех колес.

- Проверяют правильность регулировки с оценкой нагрева барабанов во время перемещения автомобиля. Проводя указанную процедуру, следует соблюдать соотношение заводского расположения колодок тормоза с опорными осями. Зазоры корректируются посредством поворота осей с внедрением в них специального шунтирующего приспособления, которое по длине составляет 20 см, а толщина варьируется от 0,2 до 0,35 мм. Накладки, которые чрезмерно замаслены, обрабатывают бензином.

Пневмогидравлический привод

Воздушная тормозная система «Урала» — это смешанный узел, включающий в себя не только пневматику, но и гидравлические механизмы. Блок состоит из пары рабочих контуров (для фронтальных и задних колес).

В основные два контура тормозов указанного грузовика входят:

- атмосферные баллоны различных конфигураций, которые размещены параллельно по отношению друг к другу;

- кран тормозной, верхняя часть которого относится к первому контору, а второй отсек – ко второму;

- пневматический усилитель тормозов с колесиком цилиндров;

- регулятор рабочих усилий.

Рекомендации

В третьем контуре имеется отдельный резервуар для воздуха, специальные клапаны для контроля работы колес прицепа. Туда же входят соединительные головки, отличающиеся конфигурацией, в зависимости от того, для какого привода они предназначены. Третий контур отвечает за остановку прицепа.

Работает компрессор во взаимодействии с регулятором, посылающим воздушный поток к предохранительным клапанам, которые распределяют полученную смесь между всеми резервуарами в каждом контурном отсеке. Все камеры оснащаются манометрами, позволяющими контролировать показатель давления.

Неисправности тормозной системы «Урала»

Среди неполадок указанной конструкции выделяют несколько неисправностей, встречающихся на практике чаще всего:

- слабое нарастание давления в ресиверах по причине поломки магистральных корпусов или соединений;

- заполнение баллонных контуров в недостаточном объеме, что провоцирует выход из строя корректирующих клапанов либо чрезмерная загрязненность сопряженных узлов;

- заниженное давление в резервуарах с воздухом на прицепе, что чаще всего обуславливается трещинами на деталях;

- завышенное давление в ресиверах из-за неисправности контроллера или манометра;

- сбой в работе компрессионного механизма, что указывает на серьезный износ поршневого блока компрессора.

Если в указанной системе возникают критические неисправности, эксплуатировать автомобиль категорически запрещено. Следует исправить неполадку на месте или отвезти машину в ремонтный бокс, используя связку типа жесткой сцепки.

Ремонтные работы

При починке деталей тормозной системы «Урала» следует все приборы и элементы аккуратно снять, тщательно промыть и внимательно проверить на дефектность. Разборка узла осуществляется следующим образом:

- При помощи домкрата выполняют подъем обслуживаемого моста, снимают колесо и крышку ступицы, после чего вывинчивают угольник подкачки шин, посредством демонтажа полуоси, используя съемник.

- Отгибают шайбу-стопор и наружный фиксатор, вынимают замочную и внутреннюю шайбу.

- Ступицу и барабан тормоза демонтируют вместе с подшипниками, стопорными скобами, пружинами колодок. Втулку и палец колодки тщательно очищают.

- Отвинчивают трубопровод с болтами, снимают цилиндр колесного типа, убирают колодочные опорные выступы.

- Демонтируют тормозной щит и войлочный сальник.

- При разборке главного ТЦ не следует откручивать пробку.

- Компрессорную ГЦ рекомендуется разбирать только в случае крайней необходимости. Она выпрессовывается при помощи специального съемника.

- Все замасленные и загрязненные детали тормозной системы автомобиля «Урал» промывают в бензине. Если расстояние от поверхности накладок до заклепочных головок составляет менее 0,5 мм, детали необходимо заменить новыми модификациями.

- Колодочные элементы ручного тормоза обрабатываются вместе с разжимным кулачком.

- Барабаны, имеющие кольцевые канавки глубиной более 2 миллиметров, нужно проточить.

- Нелишним будет провести хонингование колесных цилиндров, которые имеют признаки коррозии и потертостей. Элементы с наличием следов чрезмерного износа следует заменить.