Виды соединений при сборке.

Основные виды соединений, осуществляемых при сборке, следующие:

1) подвижные соединения (при которых после сборки должна быть обеспечена возможность взаимного перемещения собранных элементов машины);

2) неподвижные соединения, после осуществления которых взаимное положение собранных элементов должно оставаться неизменным.

Кроме того, соединения подразделяются на разъемные и неразъемные. Первые осуществляют в тех случаях, когда элемент машины при ее ремонте или при уходе за ней должен быть разобран, вторые — когда такая разборка не производится.

Неподвижные соединения могут быть осуществлены следующими способами; сваркой, пайкой, склепыванием, посадкой с гарантированным натягом.

Способы сварки и пайки рассмотрены выше.

Склепывание деталей машин производится с помощью заклепок. Осаживание замыкающей стороны холодной или нагретой заклепки осуществляется ударами молотка или специального механизированного инструмента (пневматическими молотками), а также обжатием под прессом. При диаметре заклепок менее 8 мм обычно производят осаживание замыкающей головки заклепки без ее нагрева.

Механическая клепка может производиться с применением следующих прессов: механических, гидравлических, пневматических. Усилия прессов 2—70 т.

Клепаные соединения применяют обычно в тех неразъемных сопряжениях элементов машин, которые подвергаются большим динамическим нагрузкам, или в тех случаях, когда требуется герметичность нагруженного неразъемного соединения.

Чаще всего при значительных программах выпуска клепку производят с применением пневматических или пневмогидравлических клепальных прессов (клепка рам автомобилей, тракторов, сельскохозяйственных машин и т. п.).

Для склепывания элементов машины в тех случаях, когда доступ к замыкающей стороне заклепки затруднен, применима клепка взрывом. В этом случае используют заклепки со стержнем, частично заполненным взрывчатым веществом. При нагреве такой заклепки прижатием к ней соответствующего горячего инструмента это вещество взрывается и полый стержень заклепки расширяется с замыкающей его стороны.

Неподвижные неразъемные соединения (с гарантированным натягом) осуществляются по горячим и прессовым посадкам следующими способами: под прессом, с охлаждением охватываемой детали, с нагревом охватывающей детали.

Напрессовкой называется посадка охватывающей поверхности (втулки) на охватываемую (вал), а запрессовкой, наоборот, — посадка охватываемой поверхности (вал) в охватывающую (втулку).

Величина натяга и сила, необходимая для осуществления посадки, определяется расчетом.

Напрессовывание и запрессовывание деталей производят под ручными (винтовые или рычажные), механическими, пневматическими, гидравлическими или пневмогидравлическими прессами.

При запрессовке применяют смазку (растительные или минеральные масла).

Неподвижные соединения, осуществляемые с охлаждением охватываемой детали, применяют в тех случаях, когда нагрев охватывающей детали недопустим или затруднителен. Перед запрессовкой охватываемую деталь охлаждают (до —50—180° С) в шкафу, охлаждаемом жидким воздухом, или в ванне со спиртом и сухим льдом.

Некоторые неподвижные посадки выполняют с нагревом охватывающей детали. Такой способ применяется при сопряжении поверхностей значительных диаметров с малыми длинами. Нагрев охватывающей детали производят до температуры 90—400° С в кипящей воде, нагретом масле, в электрических или пламенных печах, а также с применением газовых горелок и контактного электронагрева.

В зависимости от требуемой прочности соединения неподвижные разъемные соединения с натягом осуществляются по глухой, напряженной, тугой и плотной посадкам.

Для осуществления этих соединений со значительными натягами (при первых двух видах посадок) применяют прессы. При осуществлении сопряжения по вторым двум посадкам применяют ручные молотки. Кроме того, возможно также во всех случаях применение нагрева охватывающей детали до 100—150° С или охлаждения охватываемой детали до —70° С.

Виды соединений

|

Любые машины, их узлы и агрегаты состоят из множества различных отдельных деталей. Все эти детали определенным образом взаимодействуют между собой, составляя единый целый функционирующий механизм. Взаимодействие это определяет виды соединения деталей. Соединения могут быть как разъемными, так и неразъемными.

Разъемные соединения

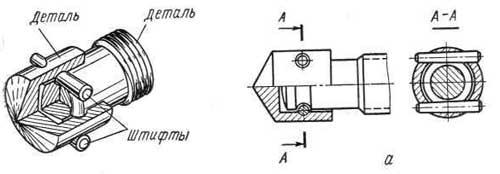

Разъемные соединения – это те, при помощи которых возможно, как правило, неоднократно произвести сборку и разборку узлов механизма. Примеры разъемных соединений – это резьбовые, шплинтовые, штифтовые, зубчатые и пр. В свою очередь, они могут быть как подвижными, так и неподвижными.

Разъемные соединения получили широкое применение там, где необходима периодическая замена одной детали на другую в связи с регламентным обслуживанием или ремонтом механизма, смены какого-либо рабочего элемента машины (приспособление, инструмент), для постоянной или временной фиксации детали, периодическим взаимодействием деталей механизмов друг на друга в процессе их работы и т.д. Такие соединения образуются при помощи крепежных резьбовых элементов (болты, резьбовые шпильки, различные гайки, винты), ходовых винтов (червячных, шнековых), шлицов (зубьев) сопрягаемых деталей, шпонок, штифтов, шплинтов, клиньев, а также комбинацией нескольких таких элементов. Возможно разъемное соединение способом сочленения специальных выступов на скрепляемых деталях.

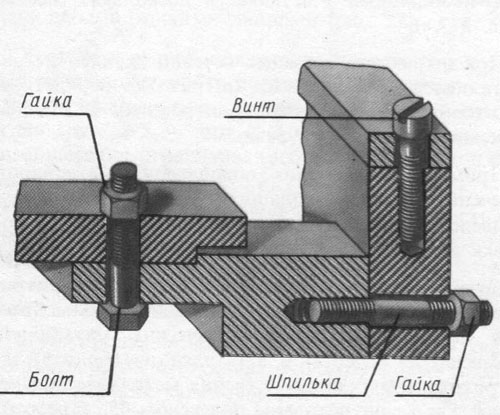

Резьбовое соединение – самое распространенное из разъемных соединений. Широко применяется оно из-за простоты и легкости монтажа и демонтажа, а также относительно низкой стоимости изготовления крепежных элементов. Резьба представляет собой ряд равномерно расположенных друг от друга выступов постоянного сечения различной формы, образованных на боковой поверхности прямого кругового стержня или конуса. Она бывает метрической (наиболее используемая в крепеже) и дюймовой (применяется в трубных соединениях). Также по различным признакам резьба может классифицироваться как цилиндрическая и коническая, трапецеидальная, круглая, упорная, ходовая, одно- и многозаходная. Могут изготавливаться нестандартные и специальные резьбы.

Рис. Резьбовое соединение.

Соединения при помощи ходовых винтов используется там, где необходимо преобразование вращательного движения в поступательное для перемещения суппортов, кареток, фартуков и других механизмов.

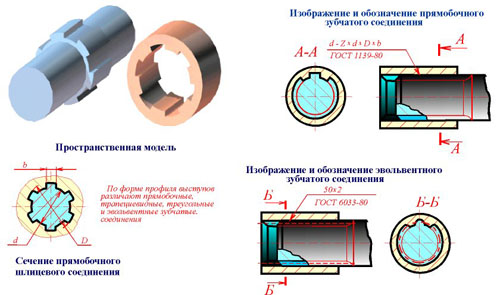

Зубчатое соединение представляет собой скрепление деталей при помощи шлицов-зубьев, по сути это многошпоночное соединение, где шпонки составляют монолитное целое с деталью, например, валом, и расположены вдоль ее продольной оси. Такие соединения используются в коровках передач, в карданных валах, в узлах, где происходит перемещение вдоль осей валов.

Рис. Зубчатое соединение.

Шпоночное соединение используется для фиксации одной вращающейся ведомой детали на другой – ведущей. Так при помощи шпонки крепится колесо, шкив на валу для передачи крутящего момента. Для белее точной фиксации вместо шпонок используется штифтовое соединение.

Рис. Штифтовое соединение

Шплинты применяются в основном для стопорения прорезных и корончатых гаек.

Рис. Шплинтовое соединение

Неразъемные соединения

Неразъемные соединения – это те, разборка которых невозможна без механических воздействий, разрушающих и/или повреждающих сопрягаемые детали. Образовываться такие соединения могут при помощи сварки, пайки, склепки и даже склеивания деталей между собой.

Для неразъемного соединения применяют методы:

- сварки,

- склепки,

- склейки,

- опрессовки,

- развальцовки,

- посадки с натягом,

- сшивания,

- кернения.

Такие соединения имеют место там, где оно работает весь срок службы машины, механизма, агрегата или узла, и требуется неподвижная фиксация деталей относительно друг друга.

Сварка представляет собой соединение, в процессе которого разогреваются детали, изготовленные из различных материалов (сталь, пластмасса, стекло), до состояния частичной или полной пластичности в местах их скрепления.

В отличии от сварки при соединении пайкой детали не прогреваются до пластического или расплавленного состояния, а роль скрепляющего элемента играет расплавленный припой из материалов, имеющих существенно более низкую температуру плавления, чем сопрягаемые элементы.

В клеевых швах вместо припоя используются различные клеевые составы.

Соединения при помощи клепки хорошо выдерживают вибрационные и температурные нагрузки, устойчивы к коррозии. Склепываются также трудносвариваемые материалы и материалы, различные по своему химическому составу. Такое соединение образуется при помощи заклепок с коническими, сферическими или коническо-сферическими головками. Существуют также комбинированные вытяжные заклепки, увеличивающие быстроту монтажа.

Рис. Соединение при помощи клепки

Опрессовка позволяет армировать изделия, выполняя изолирующие функции от коррозионного воздействия.

Кернение и вальцовка осуществляются за счет деформации деталей в месте соединения.

Посадка с натягом производится при определенных терморежимах с определенными допусками изготовленных деталей.

Виды соединений: Любые машины, их узлы и агрегаты состоят из множества различных отдельных деталей. Все эти детали определенным образом взаимодействуют между собой, составляя единый целый функционирующий механизм.

А знаете ли вы, что… : Как правильно забить гвозди

Виды гвоздей: Существует большое разнообразие гвоздей, которые могут использоваться с различными материалами и имеют отличительные особенности.

Примеры установки болтов в фундамент: Примеры применения фундаментных болтов

Виды соединений и технология их сборки

При сборке выделяют следующие группы и виды соединений: по сохранению целостности при разборке — разъемные и неразъемные; по возможности относительного перемещения составных частей — подвижные и неподвижные; по методу образования — резьбовые, прессовые, шлицевые, шпоночные, сварные, клепаные, комбинированные и др.; по форме сопрягаемых поверхностей — цилиндрические, плоские, конические, винтовые, профильные и др. Соединения, содержащие в себе несколько признаков, обозначаются соответствующим сочетанием терминов, например неподвижные разъемные резьбовые соединения, подвижные неразъемные профильные соединения.

Наиболее распространенными соединениями в конструкции автомобилей являются: разъемные подвижные (поршень — цилиндр, вал — подшипник скольжения, плунжер — гильза); зубчатые и шлицевые; разъемные неподвижные (резьбовые, прессовые ишпоночные); неразъемные неподвижные (сварные, паяные, клепаные, клееные); неразъемные подвижные — радиальные шариковые подшипники качения.

Сборка резьбовых соединений.При сборке резьбовых соединений должны быть обеспечены:

соосность осей болтов, шпилек, винтов с резьбовыми отверстиями и необходимая плотность посадки в резьбе;

отсутствие перекосов торца гайки или головки болта относительно поверхности сопрягаемой детали, так как перекос является основной причиной обрыва винтов и шпилек;

соблюдение очередности и постоянство усилий затяжки крепежных деталей в групповых резьбовых соединениях.

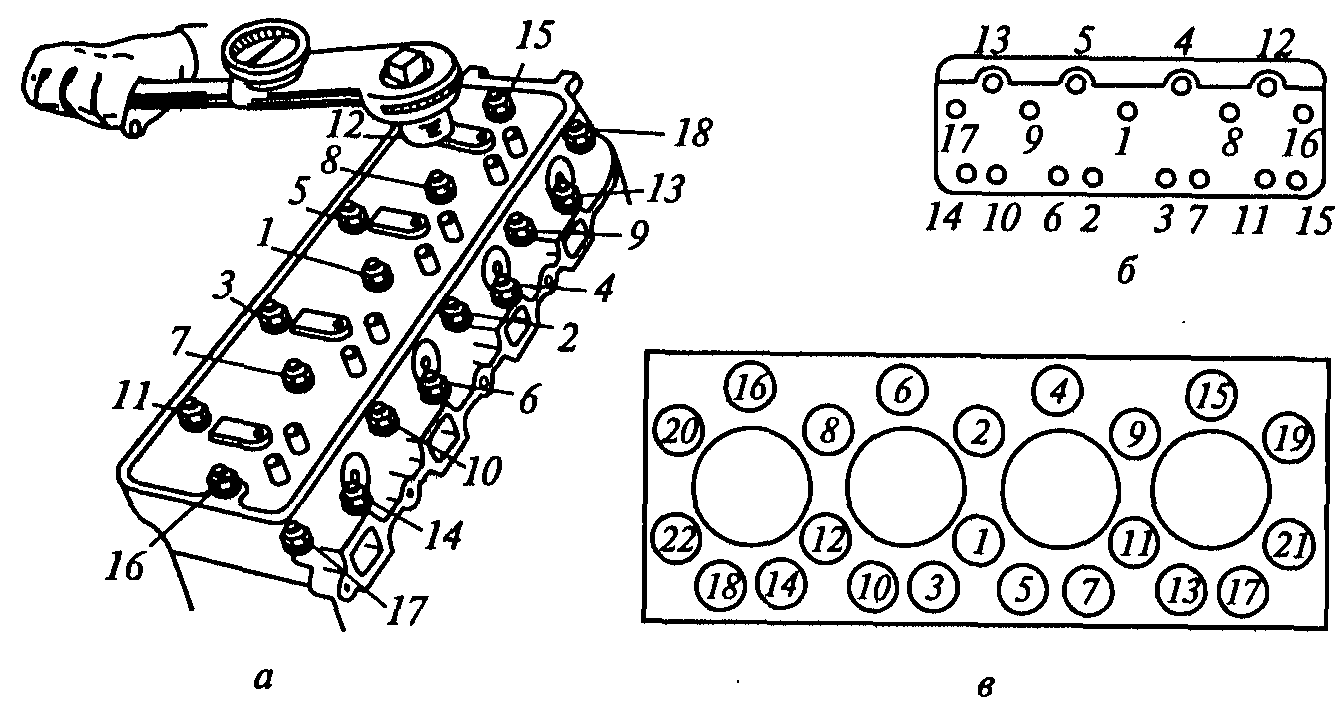

Последнее означает, что затяжка гаек (болтов) производится в определенной последовательности (рис. 7.1). Их затягивают крест-накрест в несколько приемов — сначала неполным моментом, а затем окончательным, указанным в нормативно-технической документации. Контроль момента затяжки резьбовых соединений осуществляют динамометрическими ключами по степени изгиба (рис. 7.2) или кручения стержня ключа либо с помощью предельных муфт, встраиваемых в резьбозавертывающие машины (установки).

Сборка прессовых соединений.Качество сборки прессовых соединений формируется под воздействием следующих факторов: значения натяга, материала сопрягаемых деталей, геометрических размеров, формы и шероховатости поверхностей, соосности деталей и прилагаемого усилия запрессовывания, наличия смазки и др.

Применение смазочного материала уменьшает требуемое усилие запрессовки и предохраняет сопрягаемые поверхности от задиров. Качество сборки прессовых соединений определяется также точностью центрирования сопрягаемых деталей (с помощью приспособлений и оправок).

Рис. 7.1. Последовательность затяжки гаек (болтов) крепления головки цилиндров: а- двигателей ЗМЗ-53; б- двигателя ЗИЛ-130; в — двигателя ЗИЛ-645

Повышение прочности неподвижных соединений с натягом в 1,5. 2,5 раза обеспечивается применением сборки с термовоздействием — нагревом охватывающей и (или) охлаждением охватываемой детали. При этом образуется необходимый сборочный зазор и не требуется приложение осевой силы. Нагрев деталей осуществляется в масляных ваннах, электропечах, индукционных установках и др. Для охлаждения деталей применяют жидкий азот, сукой дед (твердую углекислоту) в смеси с ацетоном, бензином или спиртом.

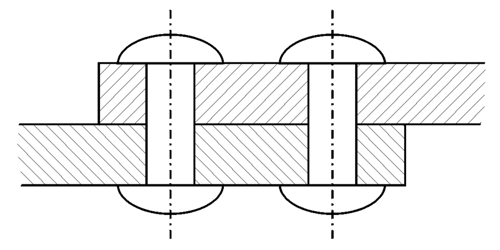

Сборка соединений с подшипниками качения. При запрессовке подшипника качения размер его колец изменяется: внутреннее кольцо увеличивается, а наружное уменьшается. Эти изменения вызывают уменьшение диаметрального зазора между рабочими поверхностями колец и шариков.

Внутреннее кольцо подшипника, сопряженное с цапфой вала, должно иметь посадку с натягом, а наружное — а небольшим зазором так, чтобы кольцо имело возможность во время работы незначительно провертываться.

При установке в сборочной единице двух или нескольких подшипников необходимо уделять внимание соосности посадочных поверхностей в корпусных деталях. То же касается и шеек валов. Несоблюдение этого условия может привести к перекосам подшипников и заклиниванию шариков.

При запрессовке подшипников качения с помощью оправок необходимо, чтобы усилие запрессовки передавалось непосредственно на торец соответствующего кольца: внутреннего — при напресровке на вал, наружного — при запрессовке в корпус и на оба торца колец, если подшипники одновременно напрессовываются на вал и входят в корпус. Нагрев подшипников в масляной ванне мо 100°С при установке на вал заметно уменьшает осевое усилие шля запрессовки. Целесообразен также нагрев корпусной детали.

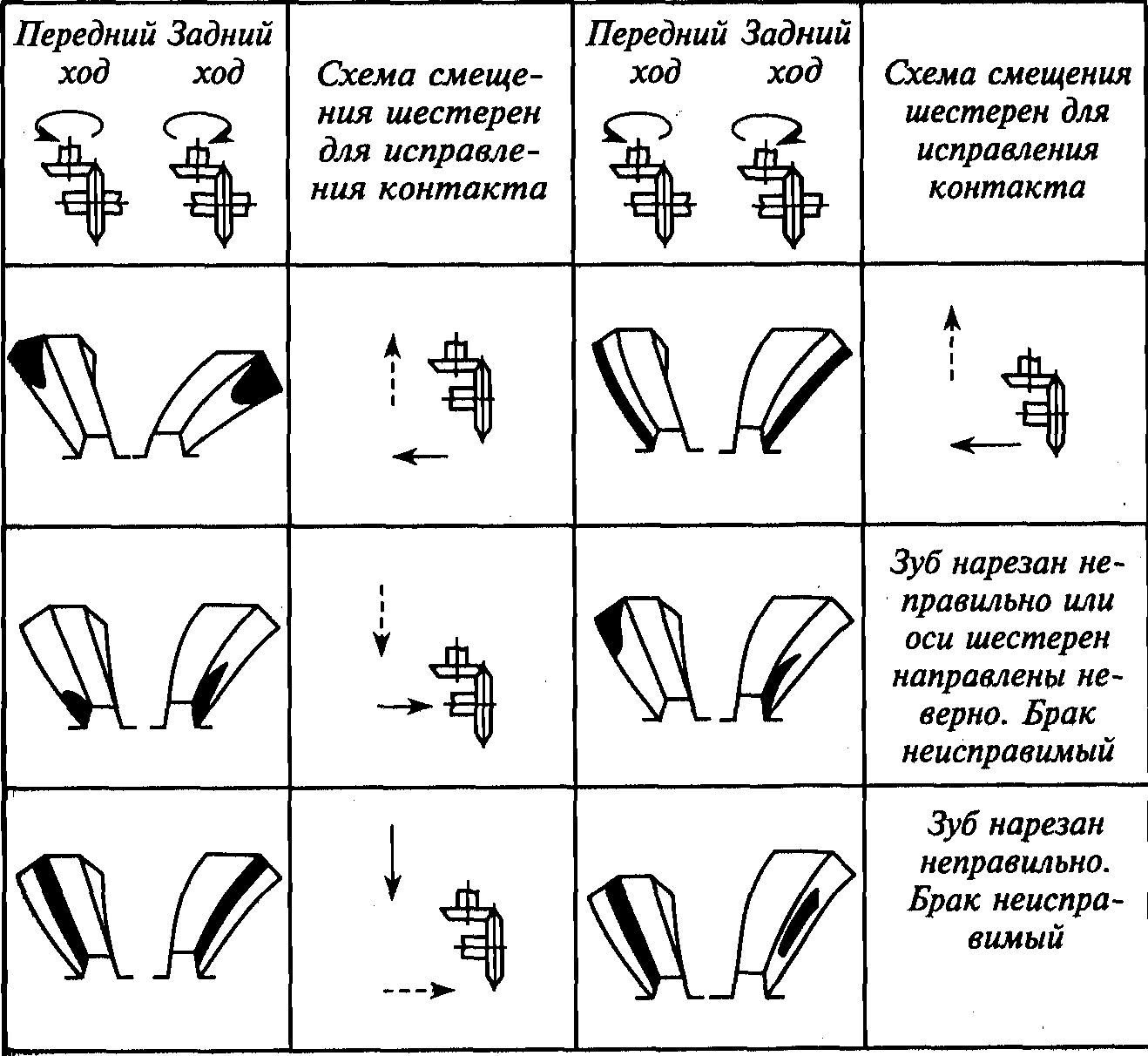

Рис. 7.3. Регулировка контактов зубьев конических шестерен главной передачи

Сплошной стрелкой показано направление смещения шестерен для исправления контакта. Если при этом боковой зазор получается чрезмерно большим или малым, то необходимо сместить другую шестерню, как показано прерывистой стрелкой

Регулировка радиального зазора в коническом роликовом подшипнике производится смещением наружного или внутреннего кольца в осевом направлении регулировочным винтом или гайкой либо путем подбора соответствующего комплекса прокладок. Контроль заданного предварительного натяга после сборки узла осуществляют по моменту, необходимому для прокручивания одной из сопряженных деталей относительно неподвижной детали при отсутствии осевого люфта в подшипниковых соединениях.

Срок службы подшипников качения зависит в значительной мере от степени предохранения их от грязи и пыли. Поэтому после сборки устанавливают прокладки, задерживающие смазку и предохраняющие подшипник от попадания в рабочую зону пыли и влаги.

Сборка зубчатых передач.Сборка цилиндрических зубчатых передач осуществляется методами полной или неполной взаимозаменяемости. Перед сборкой зубчатой пары на специальном приспособлении определяют боковой зазор между зубьями для обеспечения плавности работы пары, а при необходимости подбирают пару.

Для правильного зацепления зубчатых цилиндрических колес необходимо, чтобы оси валов лежали в одной плоскости и были параллельны. Их выверка производится регулированием положения гнезд под подшипники в корпусе. После установки зубчатые колеса проверяют по зазору, зацеплению и контакту.

При сборке конической пары редуктора заключительной операцией является регулировка зацепления путем осевого перемещения ведущей шестерни (вперед-назад) и (или) ведомого колеса (вправо-влево). Это достигается перемещением части регулировочных прокладок с одной стороны на другую. Качество зацепления оценивается размерами, формой и положением пятна контакта на зубьях (рис. 7.3), значением бокового зазора между зубьями и уровнем шума на специальных стендах, оборудованных шумоизмерительной аппаратурой.

Контроль качества сборки

Впроцессе узловой и общей сборки выполняют комплекс контрольных операций — проверок:

комплектности деталей и сборочных единиц;

точности посадок и взаимного расположения сопряженных деталей и сборочных единиц;

использования одноименных размерных групп сопряженных деталей при сборке методом групповой взаимозаменяемости;

выполнения технологических требований по сборке, регулировке, приработке и испытанию изделий;

герметичности соединений, в том числе качества притирки клапанов;

отсутствия прокладок и сальников, бывших в эксплуатации; смазки деталей сборочных единиц.

Производится проверка технологических параметров и определение функциональных показателей собранных изделий (развиваемая мощность и удельный расход топлива, напор и подача масляного насоса, электрические параметры генератора и др.).

Контроль сборки осуществляется с применением соответствующих средств измерений, которые выбирают с учетом конструктивных особенностей изделия, метрологических характеристик, а также себестоимости выполнения контрольной операции. В качестве средств измерения используют универсальные штангенинструменты, микрометрические и индикаторные инструменты, электрические и пневматические приборы и различные специальные контрольные приборы, приспособления, стенды и установки. Обеспечение требуемого уровня качества отремонтированных изделий невозможно без эффективного функционирования службы технического контроля как неотъемлемой составной части технологических процессов.

В зависимости от стабильности соблюдения качества собранных изделий применяется выборочный или сплошной контроль. Операции технического контроля разрабатываются совместно с операциями технологического процесса сборки изделий, которые формируют и определяют заданное качество, а также обеспечивают получение информации для регулирования технологического процесса и предупреждения брака.

Погрешности сборки по характеру и проявлению могут быть случайными и периодическими. Основные из них — это некачественные посадки, вызывающие появление других неисправностей. Распространенными дефектами являются отклонения от точности взаимного расположения деталей и узлов, неравномерная и беспорядочная затяжка групп резьбовых соединений, неплотность прилегания сопрягаемых поверхностей и др.

Большинство погрешностей сборки возникает из-за низкого качества деталей и узлов, поступающих на сборку, и нарушения технологической дисциплины.