Конструирование гусеничных движителей

Общие сведения

Гусеничный движитель, как и другие типы движителей (колесный, гребной и воздушный винты и др.) служит для преобразования получаемого от двигателя усилия в процессе взаимодействия с внешней средой в тяговое усилие, движущее машину. Только реактивный принцип движения не требует специального движителя, функции двигателя и движителя объединены в этом случае в одном агрегате. Несамоходные гусеничные машины (прицепы) имеют не гусеничный движитель, а гусеничный ход – пассивный механизм, не создающий тягового усилия.

Основные требования. К гусеничному движителю предъявляются следующие основные требования:

1) обеспечение высокой проходимости по мягким и топким грунтам (болото, снег, песок), преодоление подъемов до 30-35°и различного рода естественных и искусственных препятствий (рвы, пороги, эскарпы и контрэскарпы, неглубокие водоемы и т. д.);

2) высокий к. п. д.;

3) достаточная долговечность;

4) малый вес и габариты при достаточной прочности, долговечности и надежности (в современных гусеничных машинах вес движителя достигает 15-20% от общего веса машины);

5) простота и технологичность конструкции, удобство обслуживания и ремонта в полевых условиях, минимум регулировок и эксплуатационного обслуживания.

Рассмотрим подробнее эти требования. Выполнение первого из них зависит прежде всего от величины среднего удельного давления на грунт

0,004–0,006 МПа. Эпюра оптимального распределения усредненных удельных давлений на грунт должна иметь вид прямоугольника (рис. 116, а).

Проходимость машины зависит также от распределения истинных давлений на грунт по длине гусеницы, от степени его неравномерности, особенно при перемещении по болотам с плотным дерновым покровом, но слабым основанием. Чем больше диаметр опорных катков и больше их число, тем равномернее распределяются давления по длине опорной поверхности гусеницы. На мягком грунте вследствие его большей деформации под опорными катками часть нагрузки воспринимается гусеницей между катками. Распределение давлений при этом более равномерное (рис. 116, б), чем на твердом грунте (рис. 116, в).

Наилучшим решением в этом плане является схема ходовой части с шахматным расположением опорных катков большого диаметра (рис. 117, г). Однакоэто решение имеет существенные недостатки: значительное возрастание веса ходовой части (в том числе и подвески, так как возрастает число рессор) и неудобство обслуживания и ремонта в полевых условиях.

Рис. 116. Удельное давление на грунт

Проходимость машины на слабых грунтах зависит также от соотношения сил сопротивления движению и сцепления гусениц с грунтом, которое определяется осадкой машины в грунт (глубиной колеи). Последняя, в свою очередь, при равных удельных давлениях зависит от соотношения ширины гусеницы и длины опорной поверхности.

При более широких гусеницах уменьшается осадка в грунт (при одинаковых qср)из-за уменьшающегося по сравнению с узкой гусеницей вытеснения грунта из нее в стороны, и проходимость по слабым грунтам улучшается. Однако значительное уширение гусеницы трудно реализовать, во-первых, из-за ограничения габаритной ширины машин по условиям железнодорожных перевозок (не более 3,25 м); во-вторых, при увеличении ширины трака вес его при условии обеспечения равнопрочности растет примерно пропорционально квадрату отношения ширин. Увеличение веса повышает динамические усилия в гусеницах (особенно для быстроходных машин), снижает к. п. д., повышает динамические нагрузки и износ. Поэтому для работы некоторых типов гусеничных машин в особо тяжелых условиях рекомендуется применение временных уширителей гусениц.

Рис. 117. Типовые схемы гусеничных движителей

Узкая, но более длинная гусеница при равных qср обеспечивает меньшие сопротивления движению в обычных условиях, имеет меньшую склонность к буксованию.

Проходимость по мостам, льду и по болотам с плотным дерновым покровом, но слабым основанием зависит при прочих равных условиях от общего веса машины, от периметра опорной поверхности.

К.п.д. движителя зависит от типа и конструкции шарниров гусеничных цепей, от расположения ведущих колес, от конструкции зацепления гусеницы с ведущим колесом, от веса гусеницы, т. е. от величины динамического ее натяжения, определяющего потери на трение в шарнирах.

Более высокий к. п. д. и более высокую проходимость имеют гусеницы с резинометаллическим шарниром, еще выше – с игольчатыми подшипниками в шарнире. Но у первых и тем более у вторых вес получается больше и конструкция сложнее.

Потери на трение в шарнирах меньше при расположении ведущего колеса в кормовой части машины (рис. 117, а, б) по сравнению с носовым его расположением, так как при этом количество шарниров гусеницы, нагруженных тяговым усилием, и точек их перегиба уменьшается. Не нагружена в этом случае верхняя передняя ветвь гусеницы, как это имеет место в схемах на рис. 117, в, г.

Долговечность движителя определяется в основном износостойкостью шарниров гусеничных цепей и зацепления их с ведущим колесом. Гусеницы с открытым металлическим шарниром имеют самую низкую износостойкость. Срок службы ее не превышает в большинстве случаев 2000-3000 км. Гусеницы с резинометаллическим шарниром могут обеспечить срок службы до 5000-8000 км, гусеницы с игольчатыми подшипниками – несколько десятков тысяч км.

Сравнительная оценка гусеничного и колесного движителя.Гусеничный движитель обладает безусловными преимуществами перед колесным при движении по мягким и топким грунтам: меньше осадка (так как меньше удельные давления), меньше вследствие этого сопротивление движению, лучше сцепные качества (из-за более развитой опорной поверхности), меньше буксование.

Специальные колесные машины высокой проходимости, получившие развитие в последние годы (с колесами большого диаметра, с шинами низкого давления, с пневмокатками и т. д.) дают уменьшение осадки и сопротивления движению, но буксование их все равно значительно выше, чем у гусеничных машин.

Гусеничный движитель имеет бесспорные преимущества в преодолении препятствий, что также повышает его проходимость по сравнению с колесным. Многоосные многоприводные колесные машины в этом отношении также уступают гусеничным. Кроме того, следует учитывать, что привод колес этих машин значительно сложнее. Только количество межколесных и межосевых дифференциалов у них достигает шести-семи вместо одного у гусеничной машины.

Гусеничный движитель обеспечивает значительно лучшую маневренность машины (наименьший радиус поворота равен

Для машин среднего и тяжелого классов из-за ограничения нагрузки на ось колес с пневмошинами приходится применять колеса большого диаметра (до 3 м) и ширины (до 2 м), что резко увеличивает габариты и вес движителя и машины в целом. Габариты движителя пятидесятитонной гусеничной машины и пятитонной колесной примерно одинаковы.

Существенными недостатками гусеничного движителя по сравнению с колесным являются сравнительно низкий к. п. д. и значительно меньшая долговечность. При движении по хорошим дорогам и твердым грунтам колесный движитель имеет преимущество – меньшее сопротивление движению.

Классификация.Гусеничные движители, применяемые в современных машинах, могут быть:

1) с приподнятыми или несущими направляющими колесами;

2) с передним или задним расположением ведущих колес;

3) с поддерживающими катками или без них;

4) с различным типом шарнира гусеницы: с резино-металлическими шарнирами, с открытым шарниром, с игольчатыми подшипниками.

Компоновка ходовой системы. При компоновке ходовой системы гусеничной машины сначала составляется компоновочная схема (рис. 118), выбираются ее основные элементы и параметры, а затем ведется конструктивная проработка и расчет узлов, входящих в эту схему. К гусеничному движителю относятся следующие основные узлы ходовой системы: гусеничные цепи, ведущие колеса, опорные катки, поддерживающие катки (или ролики), направляющие колеса с механизмом натяжения гусениц.

Рис. 118. Компоновочная схема гусеничного движителя

Основные компоновочные схемы, нашедшие применение в быстроходных гусеничных машинах, приведены на рис. 117.

Схемы на рис. 117, а и б имеют заднее расположение ведущих колес. О преимуществах такого решения говорилось выше. Однако вопрос о расположении ведущих колес решается обычно не при разработке ходовой системы, а при общей компоновке машины и зависит главным образом от места расположения трансмиссии. В схемах на рис. 117, в и г ведущие колеса расположены в носовой части корпуса. В схеме на рис. 117, в направляющее колесо опущено на грунт, в этом случае оно должно быть обязательно подрессорено. Очевидно, что эта схема может быть реализована при переднем расположении ведущих колес. Преимущество ее заключается в увеличении площади опорной поверхности гусениц при том же весе ходовой части, что дает, как уже известно, снижение удельных давлений, улучшение проходимости машины, но при этом снижается способность машины к преодолению препятствий на заднем ходу.

Схема на рис. 117, г имеет большое количество опорных катков большого диаметра, расположенных в шахматном порядке. О преимуществах и недостатках этой схемы говорилось выше.

При наличии опорных катков большого диаметра и отсутствии поддерживающих катков (рис. 117, б и г) движитель имеет меньшую высоту, улучшаются условия работы резиновых шин. Однако при движении с большими скоростями верхняя ветвь гусеницы начинает совершать значительные вертикальные колебания, бьет по опорным каткам, создает в движителе большие динамические нагрузки и увеличивает потери. Для быстроходных машин наиболее приемлемой, как правило, является схема, показанная на рис. 117, а (как с задним, так и с передним расположением ведущего колеса).

При выборе размеров опорных катков (Dоп), направляющих и ведущих колес rнк и rвк следует иметь в виду, что чем больше их диаметр, тем меньше углы поворота в шарнирах гусеницы, т. е. тем меньше потери энергии в них и выше долговечность гусеницы.

Клиренс машины Нк (рис. 118) для обеспечения хорошей проходимости выбирается в пределах 400-500 мм. Углы между наклонными ветвями гусениц и дорогой, а также высота расположения оси направляющего (или переднего ведущего) колеса hнк выбираются из условия лучшего обеспечения преодоления препятствий в пределах компоновки корпуса. Обычно hнк=0,75-1 м; углы наклона ветвей гусеницы: передней α≈40-45°, задней β≈20-25°. Длина опорной поверхности L и ширина трака b устанавливаются в соответствии с требованием обеспечения заданной величины qср.

Гусеницы и ведущие колеса

Гусеницы большинства ВГМ представляют собой бесконечные звенчатые ленты, состоящие из шарнирно соединённых между собой звеньев-траков.

На некоторых небоевых машинах (ДТ-10П, ДТ-30П и аналогичные им зарубежные транспортёры) гусеницы представляют собой армированные стальными тросами сплошные беззвенные кольцевые ленты из резинотехнических материалов, снабжённые стальными грунтозацепами и устройствами для сцепления с ведущими колёсами.

Траки могут быть:

с открытыми металлическими шарнирами (ОМШ) (Т-55, «Чифтен», «Челленджер», МТ-ЛБ, АТ-Т, БМД-2, Т-62);

с закрытыми металлическими шарнирами (ЗМШ) МТ-ЛБ, ГМ-575 комплекса «Шилка», ГМ-578 комплекса «Куб»;

с резинометаллическими шарнирами (РМШ) Т-64, Т-72, Т-80, M1, «Леопард-2», 2СЗ «Акация», БМП-2, БМП-3, возможны для Т-62 (рис. 3.3.).

Гусеницы с траками ОМШ наиболее просты в изготовлении и сборке, имеют малую массу (примерно 7-8% массы гусеничной машины). Недостаток их состоит в невысокой долговечности (1500-2000 км пробега) и больших потерях мощности; на трение в шарнирах (до 40-50% мощности двигателя). Траки с ОМШ, как правило, представляют собой фасованные отливки с проушинами для пальцев, гребнями и цевочными окнами. Они соединяются при помощи пальцев, забиваемых в проушины соседних траков, и имеют ограничители осевых перемещений (выступы, пружинные кольца, заклепки, шплинты и т.д.).

Особенностью гусениц с траками ЗМШ является наличие утолщений на пальцах и уплотнений. Утолщения, соприкасаясь с внутренними поверхностями траков, образуют металлический шарнир. В тонких местах на пальцы устанавливаются резиновые или пластмассовые кольца-уплотнения для изоляции трущихся поверхностей шарниров от внешней среды. Благодаря такому уплотнению гусеницы с ЗМШ имеют ресурс 3000-4000 км, однако они массивнее гусениц с траками ОМШ из-за увеличенных рабочих диаметров шарниров и большого числа уплотнений (около 1000 на одной гусенице).

Наибольшее распространение в настоящее время получили гусеницы с РМШ. Срок их службы составляет 6000-8000 км, что достигнуто за счет исключения трения металла по металлу в шарнирах траков,так как пальцы таких траков связываются с внутренними поверхностями проушин посредством резины. Гусеницы с РМШ (рис. 2.1) отличаются :

бесшумностью; меньшими по сравнению с остальными типами гусениц потерями мощности двигателя на их перематывание;

высокой стабильностью шага, позволяющей существенно увеличить долговечность зацепления с ведущим колесом;

меньшей динамической нагруженностью трансмиссии за счет упругой связи с грунтом через резиновые шарниры траков;

меньшей трудоемкостью технического обслуживания ходовой части за счет сокращения числа подтягиваний гусениц и исключения операций по периодическому удалению траков из-за удлинения гусениц по мере износа шарниров.

Кроме того, в проушинах шарниров для резины созданы благоприятные условия сохранения из-за невозможности доступа к ней окислителей (кислорода воздуха, и, особенно, озона).

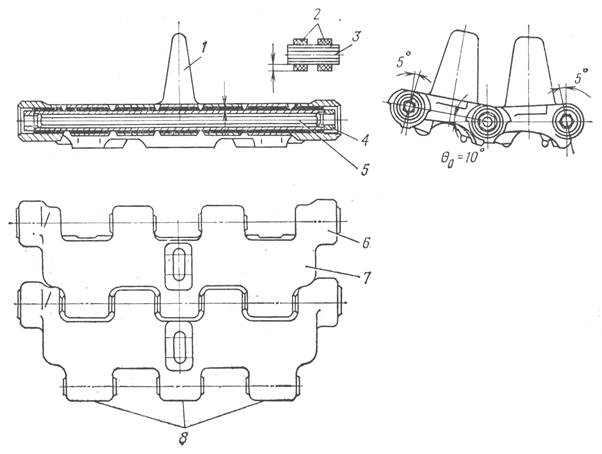

Рисунок 3.1 — Гусеница с резинометаллическим шарниром последовательного типа танков семейства Т-72:

1 – гребень; 2 – резиновые втулки; 3 — стальная втулка с шестигранным внутренним осевым отверстием; 4 – гайка; 5 – шестигранный палец; 6 – цевка трака; 7 – плица трака; 8 – проушины

В эксплуатации гусеницы с РМШ достаточно неприхотливы, однако следует помнить, что для уменьшения углов закручивания резины шарниров в одну сторону при перегибах гусениц на ведущих или направляющих колесах и увеличения долговечности траки должны быть соединены таким образом, чтобы в свободном состоянии они были бы повернуты друг относительно друга на угол θ, равный примерно половине угла их перегиба на ведущем или направляющем колесе.

Этим обеспечивается деформация резины шарнира как по часовой стрелке, так и на оборот, но только на половину угла полного поворота трака в обводе.

Высокая нагруженность гусениц и жесткие ограничения их по массе, а также требования по безотказности вынуждают использовать для их изготовления высоколегированные конструкционные стали и высокопрочные марки резины. Для изготовления траков наиболее широко применяется сталь 38ХС изотермически закаленная, с твердостью НВ 341 444 (семейство танков Т-80).

Применяется и сталь Гатфильда Г13ЛА с твердостью НВ 170 217 (семейство танков Т-72), содержащая 10-15% марганца. При эксплуатации следует помнить, что облучении этой марганцовистой стали нейтронами происходит захват их атомами марганца и образование радиоактивного изотопа марганец-56, испускающего гамма-излучение Период полураспада составляет 2,58 часа, поэтому требуется около 18 часов для снижения радиоактивности до безопасных уровней.

Для изготовления пальцев траков используется обычно сталь З0ХГСНА с твердостью НВ 415 514.

Резиновые элементы шарниров изготавливаются из резины марок ИРП-1392 (на основе натурального каучука) и ИРП-1393 (на основе синтетического каучука).

Для уменьшения износа и снижения давления в месте контакта с опорным катком беговые дорожки гусениц могут быть обрезинены (БМП-3, танки семейства Т-80). Применение обрезиненных беговых дорожек позволяет уменьшать диаметры опорных катков, что способствует увеличению их динамических ходов и улучшению общей компоновки ходовой части. Вместе с тем обрезинивание беговых дорожек траков приводит к увеличению сопротивления качению опорных катков на 25-50 %.

Для предохранения искусственного покрытия дорог от повреждений траками за рубежом применяются асфальтоходные подушки на подошвенной части траков, которые в последнее время все чаще выполняются в виде съемных башмаков. На отечественных ВГМ асфальтоходные подушки практически не применяются, так как увеличивают массу гусеницы приблизительно на 40% и неэффективны при движении по пересеченной местности. Экспериментально установлено, что асфальтоходные подушки увеличивают коэффициент сцепления гусениц с бетоном на 40%, а с сухим грунтом на 7%. Это позволяет увеличивать средние скорости движения колонн гусеничных машин на 10-15%, ,

Асфальтоходные подушки могут быть несъёмные (практически все современные зарубежные танки), съёмные (ГМ-352), либо выполненные как единая резиновая отливка с беговой дорожкой (американский танк М46).

Для обрезинивания беговых дорожек и изготовления асфальтоходных башмаков применяется резина марки 51-3064 (на основе синтетического каучука).

Траки с РМШ последовательного типа, как правило, литые (рис. 3.1). Смежные траки с РМШ при последовательном соединении (Т-62, танки семейства Т-72) имеют запрессованные в проушины резиновые втулки 2 с внутренними стальными втулками 3, имеющими шестигранные продольные сквозные отверстия. Во втулки траков устанавливают шестигранные пальцы 5, соединяющие траки между собой. Перед соединением пальцем один трак устанавливается относительно другого с поворотом на одну грань пальца, чем обеспечивается создание эксплуатационного угла.

При установке гусениц с траками последовательного типа на машину важно обращать внимание на ориентацию траков относительно зубьев венцов ведущих колес. Очередной трак должен вначале «лечь» на ведущее колесо и лишь затем быть подхвачен зубьями венца (толкающий способ зацепления ведущего колеса с гусеницей). Этим уменьшается износ зубьев и цевок (крайних проушин траков, которые входят в зацепление с зубьями ведущего колеса), так как передача усилий происходит без проворачивания трака относительно ведущего колеса во время захвата его зубьями.

При тянущем способе зацепления трак гусеницы вначале подхватывается за цевки зубьями, а затем, после проворота, становится неподвижным относительно ведущего колеса.

Траки с РМШ параллельного типа обычно штампованные. Они имеют проушины, гребни и грунтозацепы. Гребни могут бытъ съемными (БМП-3, танки семейств Т-64, Т-80, М-1) и являться соединительными элементами соседних траков. В проушины запрессовываются стальные пальцы с привулканизированными к ним резиновыми втулками. Смежные траки при параллельном соединении соединяются при помощи скоб 15, надеваемых на пальцы траков (рис. 3.1). От осевого смещения скобы удерживаются клиньями (на Т-64 и БМП-1, выпускавшихся в конце 60-х и начале 70-х годов) или болтами, фиксирующимися шайбами (Т-80, БМП-3.),.

На пальцах траков выполняются лыски, между которыми проходит стягивающий скобу клин болт. Предварительное ориентирование лысок при запрессовке пальцев в проушины способствует созданию эксплуатационного угла, поэтому в эксплуатации важно обеспечить требуемые моменты затяжки болтов скоб 400-450 Нм (более 40-45 кгсм).

Удерживаются пальцы от проворачивания непосредственно в траках только силами трения между ними и резиновыми втулками, поэтому при сборке траков пальцы с навулканизированными на них резиновыми втулками запрессовываются в тела траков специальными прессами со значительным усилием (для танковых гусениц, например — 140 кН(14 тс)).

Появление РМШ параллельного типа вызвано стремлением повысить долговечность и радиальную жесткость гусениц за счет снижения давления на резину от растягивающих усилий. При равной ширине гусеницы длина обрезиненной части у шарнира параллельного типа в 1,5-1,8 раза больше, чем у шарнира последовательного типа.

Гусеницы с траками параллельного и последовательного типов имеют свои преимущества и недостатки. Так, гусеница с РМШ параллельного типа имеют меньшую массу, более высокие сцепные свойства и лучшую самоочищаемость, они более ремонтопригодны. У гусениц с РМШ последовательного типа выше безотказность, они обладают лучшей устойчивостью в обводе. Кроме того, гусеницы с РМШ последовательного типа превосходят гусеницы с РМШ параллельного типа, как правило, по противоминной стойкости.

В инструкциях по эксплуатации ВГМ приводится перечень признаков предельного состояния гусеницы. На танках Т-55 и Т-62, тягаче АТ-Т, например, предельным считается состояние, при котором зазор между проушинами и телами сопряженных траков ОМШ составляет более 10 мм или когда гусеницы содержат число траков, менее допустимого. Это же справедливо и для танков семейства танков семейства Т-72 с гусеницами с РМШ и шарниром последовательного типа.

Гусеницы с траками РМШ подлежат замене:

при полном разрушении резиновых элементов шарниров;

при двустороннем износе более половины скоб до образования на них сквозных протиров (на БМП-2 и танках Т-64) или при износе скоб до толщины менее 2,5 мм (на танках Т-80»).

Траки гусениц заменяются при наличии трещин, износах резиновых шарниров, изгибах траков или при полном износе их грунтозацепов.

Ведущие колёса

Ведущие колеса (рис. 3.2.) устанавливаются на шлицах ведомых валов бортовых (выходных) редукторов 16 и содержат:

ступицы 1 (с ограничительными дисками на танках семейств Т-72 и Т-80 для предотвращения схода гусеницы);

съемные (как правило) зубчатые венцы 17, прикрепляемые к ступицам при помощи болтов;

детали крепления (разрезные конусы 2 и 9, пробки 7 и стопорные шайбы 10 на танках; пробки с распорными конусами внутри валов бортовых редукторов и болты на отечественных боевых машинах пехоты; прижимные кольца на машинах семейства МТ-ЛБ).

Ведущие колеса представляют собой достаточно массивные агрегаты. Масса ведущих колес составляет, например: 126 кг на АТ-Т, 193 кг на Т-90, 165 кг — Т-64Б и 185 кг — Т-80У.

Ступицы ведущих колес выполняются из двух дисков, соединенных сваркой. Внутренние диски ведущих колес отечественных танков

отливаются, обычно, из стали 32ХФ6. Наружные диски, ослабленные

Рисунок 3.2 — Колесо ведущее:

1 — венец; 2 — диск ведущего колеса; 3 — шайба зубчатая; 4 — пробка; 5 — пробка; 6 -конус наружный; 7 — конус внутренний; 8 — шайба стопорная; 9 — гайка; 10 — кольцо лабиринтного уплотнения; 11 — диск ограничительный; 12 – болт

окнами для выхода грунта, отливаются из броневой стали.

Ведущие колеса на подавляющем большинстве ВГМ обеспечивают так называемое цевочное зацепление (рис. 3.5, а), при котором зубья ведущего колеса увлекают гусеницу, воздействуя на цевки траков.

Цевка – это часть трака, соприкасающаяся с зубьями венцов ведущего колеса. Ведущие колеса такого типа сейчас применяются на абсолютном большинстве гусеничных машин.

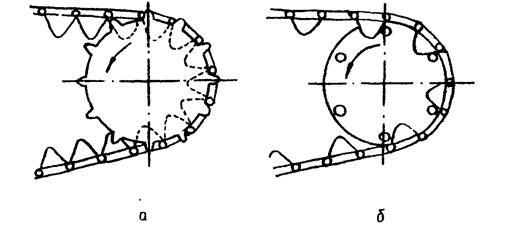

Встречаются и ведущие колеса гребневого зацепления (рис. 3.3, б) (танки Т-34, Т-44 и машины на их базе, а также сочленённые транспортёры ДТ-10П, ДТ-30П и машины на их базе).

Колеса содержат поперечные ролики для захвата гребней траков, причём в гусенице применяются два вида траков – один с гребнем, другой – без него. Опыт эксплуатации показал, что гребневое зацепление неперспективно. Это обусловлено невозможностью увеличения количества роликов для повышения безотказности и наличием выворачивающих трак моментов. Но на транспортёрах ДТ-10П, ДТ-30П такое зацепление применено именно из-за отсутствия траков в гусеницах.

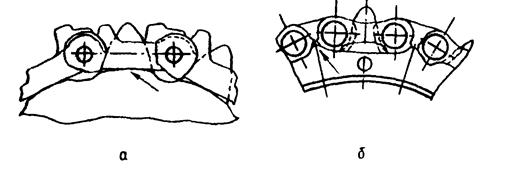

Венцы ведущих колес — наиболее нагруженные детали, поэтому они изготавливаются из высокопрочных сталей (Г13ФЛ — сталь Гатфильда на танках семейства Т-72, ЗОХНМФА на танках Т-64, Т-80 ). Зубья венцов могут иметь износостойкие наплавки. Например, на танках семейства Т-80 наплавка осуществляется порошковой проволокой ПП-АН170. Для укладки траков гусеницы на зубчатых венцах выполняются специальные опорные поверхности (радиальные подпоры траков):

для гусениц с РМШ последовательного типа — цилиндрические (рис. 3.4, а), для гусениц с РМШ — параллельного типа профилированные со специальными опорными выступами (рис. 2.4, б).

Рисунок 3.3 — Схемы зацепления ведущего колеса с гусеницей:

а – цевочное; гребневое

Рисунок 3.4 — Радиальные подпоры траков:

а — для гусениц с РМШ последовательного типа; б — для гусениц с РМШ параллельного типа

Радиальные подпоры (например в, рис. 3.2) траков передают некоторую долю силы тяги и разгружают зубья ведущих колес (танки семейства Т-64, тягач МТ-Т). Ресурс венцов (рис. 3.4) с радиальными подпорами в 1,5-1,8 раза больше, чем ресурс венцов без подпоров.

Венцы ведущих колес также могут иметь так называемые базовые зубья, отмеченные специальными метками («О» на Т-80, перемычка на Т-72А, «И» на МТ-ЛБ, вмятина на БМП-1,2,3).

При установке венцов на ступицу необходимо располагать их так, чтобы базовые зубья соседних венцов находились один против другого. Это объясняется тем, что на заводах венцы изготавливаются парами. Если сместить изготовленные венцы относительно друг друга, может наблюдаться несовпадение профилей зубьев соседних венцов, а значит, и несинхронность их работы при перематывании гусениц. В настоящее время точность изготовления венцов значительно повышена, поэтому необходимость в базовых зубьях исчезает. Нет, например, базовых зубьев на базовых машинах ГМ-569, ГМ-352, не выделяются они и на танках Т-80У последних лет выпуска и на Т-90.

Базовые зубья являются также контрольными при определении предельного состояния венцов. Минимальные предельные толщины рабочих профилей базовых зубьев некоторых военных гусеничных машин приведены в таблице 3.1.

Дата добавления: 2018-11-26 ; просмотров: 1627 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ