Устройство и работа рулевого управления

На описываемых автомобилях установлено однотипное, взаимозаменяемое рулевое управление, с червячным редуктором и травмобезопасной рулевой колонкой.

Вал рулевого управления составной, состоит из верхнего 13 (рис. 183) и промежуточного 20 валов. Вал 18 червяка и верхний вал 13 соединяются между собой промежуточным валом 20 с карданными шарнирами на концах. Шарниры на игольчатых подшипниках неразъемные.

Верхний вал установлен в трубе кронштейна 11 на двух игольчатых подшипниках с резиновыми втулками. Подшипники в трубе завальцованы. Кронштейн 11 крепится к кронштейну панели кузова в четырех точках: снизу болтами с фиксирующими пластинами 26, сверху — на приварных болтах гайками с шайбами.

При лобовом столкновении края фиксирующих пластин деформируются и проскакивают сквозь отверстия кронштейна 11. За счет складывания вала рулевого управления рулевое колесо уходит из зоны грудной клетки водителя, что снижает вероятность и тяжесть его травмирования.

Вал червяка (у этого типа рулевого управления) имеет большую длину. В нижней части вала червяка, а также на торце картера 7 (рис. 184) рулевого механизма выполнены метки в виде рисок В и С, по которым устанавливают ролик вала сошки по середине червяка. При совмещении этих меток ступица рулевого колеса должна располагаться горизонтально.

Вследствие карданных шарниров на промежуточном валу отпала необходимость установки регулировочных шайб между картером рулевого механизма и лонжероном кузова для регулировки соосности соединяемых валов. Для снижения усилия на рулевом колесе ролик 14 устанавливается на двухрядном шариковом подшипнике 21.

Детали рулевого привода взаимозаменяемы с другими моделями автомобилей ВАЗ.

Устройство и работа рулевого управления

На описываемых автомобилях установлено однотипное рулевое управление, за исключением того, что на автомобилях ВАЗ-21011 и ВАЗ-21021 устанавливаются рулевые колеса другого внешнего оформления.

Рулевой механизм

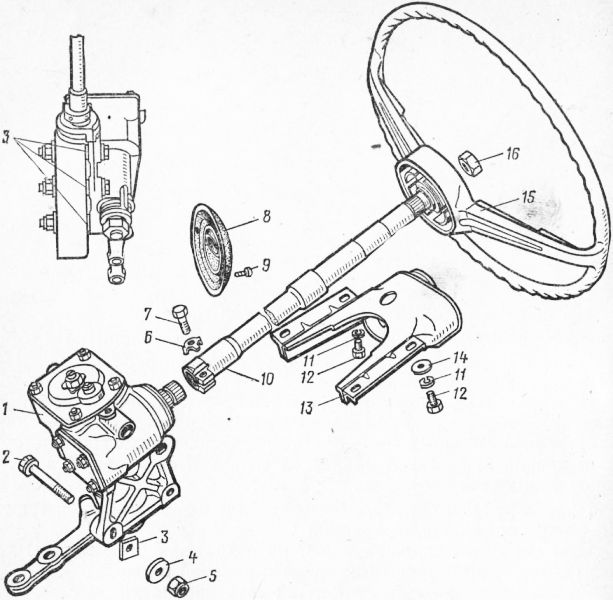

Включает в себя червячный редуктор, расположенный в картере 13 (рис. 124), рулевое колесо 16, рулевой вал 14 и детали крепления.

Рулевое колесо — пластмассовое, армированное стальным каркасом. На колесе установлен включатель звукового сигнала, контактная часть которого закрывается пластмассовой крышкой. В ступице рулевого колеса имеется отверстие со сдвоенной впадиной, а на валу 14 сдвоенный шлиц, за счет чего рулевое колесо крепится на валу гайкой только в одном положении.

Рулевой вал своим наконечником соединяется с валом червячка при помощи шлицов и стяжного болта. Верхняя часть вала опирается на пластмассовую втулку, установленную в трубе 17 верхней опоры вала. Эта труба вставляется в кронштейн 18 и закрепляется в нем хомутом, который стягивается болтом. К фланцу трубы верхней опоры вала крепится переключатель указателей поворота и света фар.

Кронштейн 18 вала рулевого управления крепится к кузову четырьмя болтами. Кронштейн и верхняя часть вала закрыты пластмассовыми кожухами 15.

Картер рулевого механизма крепится к левому лонжерону 19 кузова с внутренней стороны отсека двигателя тремя болтами. Между картером и лонжероном устанавливаются регулировочные шайбы, подбором которых добиваются соосности вала червяка и рулевого вала.

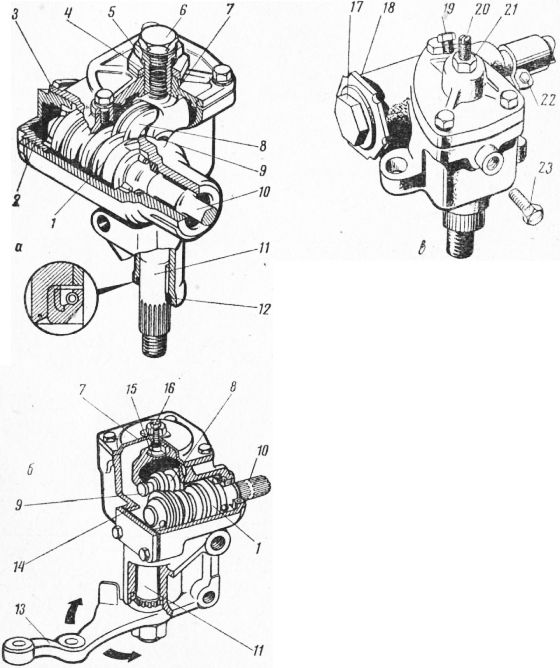

В картере 7 (рис. 125) расположен червяк 6, входящий в зацепление с двухгребневым роликом 12 вала 11 сошки. Передаточное число червячной пары 16,4. Червяк напрессован на вал 13 и вращается в верхнем 14 и нижнем 15 подшипниках, причем внутренними обоймами подшипников являются торцевые поверхности червяка, на которых выполнены беговые дорожки для шариков подшипников. Осевой зазор в подшипниках червяка регулируется подбором прокладок 16 между картером и крышкой 17. Эти прокладки поставляются в запасные части двух размеров: толщиной 0,1 и 0,15 мм.

Вал сошки вращается в двух бронзовых втулках 10, запрессованных в картер рулевого механизма. На верхнем конце вала, на игольчатом подшипнике вращается ролик 12, а на нижний конец вала, имеющий конические шлицы, надевается сошка 8. В шлицевом отверстии сошки имеются две сдвоенные впадины, а на валу — два сдвоенных выступа. Поэтому сошку можно установить на вал только в одном определенном положении.

Положение вала сошки, обеспечивающее правильное зацепление ролика с червяком, регулируется винтом 2. Осевой зазор между головкой винта и пазом вала устраняется подбором регулировочных пластин 1, которые в запасные части поставляются одиннадцати размеров толщиной от 1,95 до 2,20 мм.

В картер рулевого механизма заливается масло ТАд-17и по уровень имеющегося в крышке 5 заливного отверстия, закрываемого пробкой 4 (12, на рис. 124).

Рулевой привод

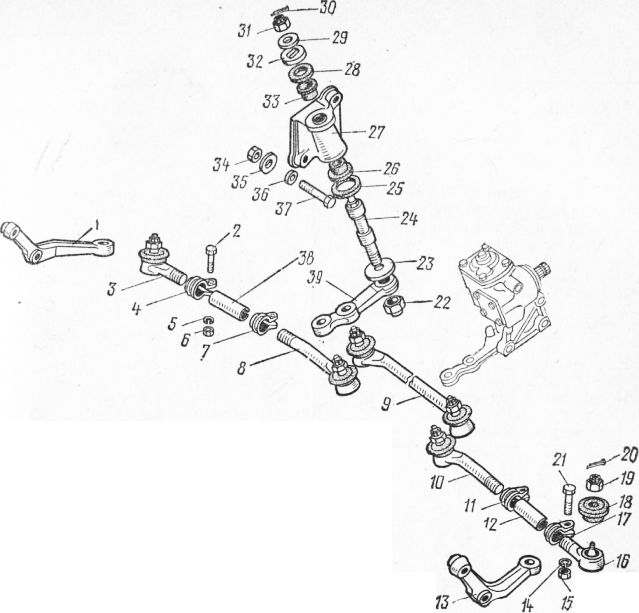

Включает в себя три тяги — среднюю 3 (см. рис. 124) и две крайние 1, а также сошку 2, маятниковый рычаг 4 с кронштейном 10 на лонжероне 11 и поворотные рычаги 9 цапф 7 и Средняя тяга 3 цельная, имеет на концах шаровые шарниры для соединения с маятниковым рычагом и рулевой сошкой. Каждая крайняя тяга состоит из двух наконечников с резьбой, соединенных между собой регулировочной муфтой 5. Муфты фиксируются на тягах с помощью двух стяжных хомутов 20. Вращением муфты 5 изменяется длина боковой тяги при регулировке схождения передних колес. Наконечники крайних тяг с помощью шаровых шарниров присоединяются к рычагам 9 поворотных цапф, к маятниковому рычагу и к рулевой сошке 2. Поворотные цапфы вращаются в нижнем 6 и верхнем 8 шарнирах подвески.

Шаровые шарниры тяг имеют стальной палец 1 (рис. 126), сферическая головка которого находится в коническом пластмассовом вкладыше 4. Пружина 5 поджимает вкладыш к корпусу 3 и создает натяг в соединении пальца с вкладышем и наконечником тяги.

Шаровые шарниры при сборке заполняются смазкой ШРБ-4 и герметизируются с одной стороны заглушкой 6, завальцованной в наконечнике тяги, а с другой — резиновым защитным колпачком 2. Пополнение или замена смазки при эксплуатации автомобиля не требуется.

Кронштейн 10 (см. рис. 124) маятникового рычага крепится двумя болтами к правому лонжерону кузова против картера рулевого механизма. В кронштейне 2 (рис. 127) установлены две пластмассовые втулки 8, в которых вращается ось 9. При сборке в кронштейн закладывается смазка Литол-24. Пополнение или замена ее в эксплуатации не требуется.

Размеры основных сопрягаемых деталей и пределы допустимых износов приведены в табл. 18.

Устройство рулевого механизма автомобиля ваз

Средняя тяга цельная, имеет на концах шаровые пальцы для соединения с маятниковым рычагом и рулевой сошкой.

Каждая крайняя тяга состоит из двух наконечников с резьбой, соединенных между собой регулировочными муфтами. Регулировочные муфты фиксируются на тягах с помощью двух стяжных хомутов.

Каждая из тяг имеет на концах шаровые шарниры для соединения с рычагами поворотных цапф, маятниковым рычагом или рулевой сошкой.

Вращением муфт изменяется длина боковых тяг при регулировке схождения колес.

Примечание. У автомобилей выпуска с декабря 1971 г. изменена конструкция рычагов поворотных цапф: поверхность рычага, соприкасающаяся с резиновым защитным колпачком шарового шарнира, у новых рычагов опущена на 17 мм ниже оси отверстия под нижний болт крепления рычага к поворотной цапфе. У рычагов прежней конструкции ось отверстия лежит почти в одной плоскости с указанной поверхностью. В связи с этим при замене на автомобилях выпуска до декабря 1971 г. одного из рычагов старой конструкции новым необходимо одновременно заменять и другой рычаг.

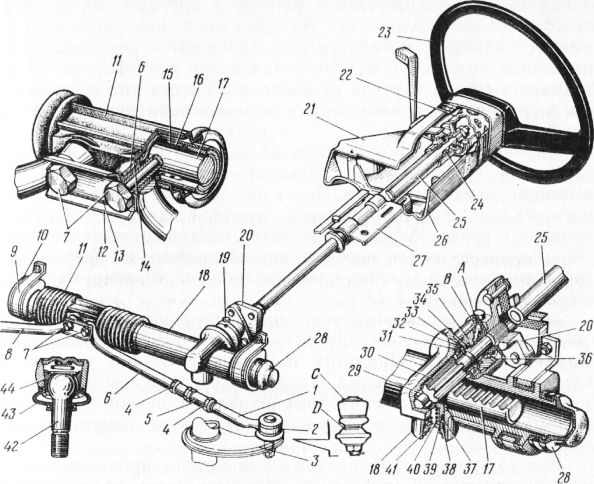

Рис. 1. Рулевое управление:

1 — рулевой механизм; 2 — болт крепления бартера рулевого механизма к кузову; 3 — регулировочная шайба; 4 и 14 — плоские шайбы; 5 — гайка; 6 и 11 — пружинные шайбы; 7 — болт для затяжки вала рулевого управления на валу червяка; 8 — уплотнитель вала; 9 — болт крепления резинового уплотнителя к кузову; 10 — вал рулевого управления; 12 — болт крепления кронштейна к кузову; 13 — кронштейн вала рулевого управления; 15 — рулевое колесо; 16 — гайка крепления колеса к валу рулевого управления

Рис. 2. Детали рулевого привода:

1 — правый рычаг поворотной цапфы; 2 — болт стяжного хомута; 3 — наружный правый наконечник в сборе; 4 и 11 — хомут регулировочной муфты; 5 и 14 — пружинные шайбы; 6, 15, 31 — гайки; 7— хомут регулировочной муфты; 8 — внутренний правый наконечник; 9 — средняя тяга в сборе; 10 — внутренний левый наконечник; 12 — регулировочная муфта; 13 — левый рычаг поворотной цапфы; 16 — наружный левый наконечник в сборе; 17 — хомут регулировочной муфты; 18 — грязезащитный колпачок; 19 — гайка крепления наконечника тяги к рулевому рычагу; 20 и 30 — шплинты; 21 — болт стяжного хомута; 22 — гайка крепления маятникового рычага; 23 — плоская шайба; 24 — ось маятникового рычага; 25 и 28 — уплотнители; 26 и 33 — втулки; 27 — кронштейн маятникового рычага; 29, 35 и 36 — шайбы; 32 — верхняя шайба; 34 — гайка болта крепления кронштейна; 37 — болт крепления кронштейна; 38 – регулировочная муфта; 39 — маятниковый рычаг

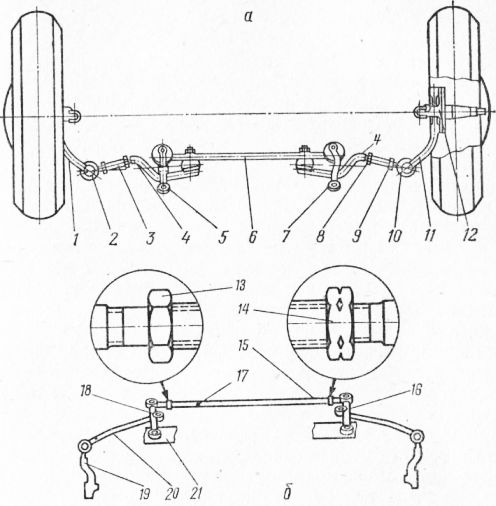

Рулевое управление служит для обеспечения движения автомобиля по заданному водителем направлению. Оно состоит из рулевого механизма и рулевого привода. При повороте автомобиля каждое колесо движется по своей окружности. Для того чтобы колеса при этом катились без скольжения, необходимо, чтобы продолжения осей всех колес пересекались в одной точке, которая называется центром поворота автомобиля. Внешнее переднее колесо при повороте описывает дугу большего радиуса, а внутреннее — меньшего, следовательно, необходимо поворачивать колеса на разные углы. Внутреннее колесо поворачивается на больший угол, а внешнее — на меньший. Это обеспечивается рулевой трапецией, состоящей из балки передней подвески, рычагов поворотных стоек цапф передних колес, средней (длинной) и двух коротких рулевых тяг.

Рулевой механизм служит для передачи и увеличения усилия, приложенного водителем к рулевому колесу, на рулевой привод. Он состоит из рулевого вала с рулевым колесом и колонкой, картера, глобоидального червяка с подшипниками и двухгребневого ролика, который вращается на оси головки вала рулевой сошки на двухрядном шариковом радиально-упорном или на игольчатых подшипниках. Червяк установлен на двух конических роликовых или радиально-упорных шариковых подшипниках, расположенных сверху и снизу червяка в картере рулевого механизма.

Рулевой привод передает усилие от рулевого механизма управляемым колесам и располагается сзади оси передних колес. Он состоит из рулевой сошки, соединенной шарнирно со средней тягой, маятникового рычага, коротких тяг и рычагов, поворотных стоек цапф передних колес. При повороте рулевого колеса вместе с ним поворачивается рулевой вал, червяк и через ролик вал рулевой сошки. Сошка перемещает тягу и через нее — рычаг и тяги, осуществляя поворот левого и правого колес.

Рис. 3. Рулевой механизм:

а — автомобиля «Москвич»; б — ВАЗ ; в — 3A3; 1 — червяк; 2 — регулировочная гайка; 3, 4, 21— контргайги; 5 — регулировочная втулка; 6 и 19 — пробка маслоналивного отверстия; 7 — крышка картера; 8 — ролик; 9— ось ролика; 10 — рулевой вал; 11 — вал рулевой сошки; 12 — сальник; 13 — рулевая сошка; 14 — регулировочные прокладки; 15— прокладка регулировочного винта; 16 — регулировочный винт; 17—регулировочная пробка; 18 — стопорная гайка; 20 — регулировочный винт; 22 — болт стяжного. хомута; 23 — болт контрольного отверстия уровня масла

Рис. 4. Рулевой привод: а — схема рулевого привода «Москвича»:

1 — левый рычаг поворотной стойки; 2 — наружный наконечник левой короткой тяги; 3 — регулировочная муфта; 4 — левая и правая короткие тяги; 5 — рулевая сошка; 6 — средняя тяга; 7 — маятниковый рычаг; 8 —контргайка с левой резьбой; 9 — контргайка с правой резьбой; 10 — наружный наконечник короткой рулевой тяги; 11 — правый рычаг поворотной стойки цапфы; 12— поворотная стойка; б — схема рулевого привода ЗАЗ : 13 — контргайка средней тяги с правой резьбой; 14 — контргайка с левой резьбой; 15 — средняя тяга; 16 — маятниковый рычаг; 17 — отверстие для поворота тяги воротком; 18 — рулевая сошка; 19 — рычаг поворотной цапфы; 20 — короткая тяга; 21 — ограничители поворота

У переднеприводных автомобилей на передние колеса приходится большая нагрузка, вследствие чего требуется большее усилие для их поворота. Поэтому на таких автомобилях применяются рулевые механизмы с большим передаточным отношением, более высоким коэффициентом полезного действия.

Па автомобилях устанавливается травмобезопасное рулевое управление с реечным рулевым механизмом. Этот тип рулевого управления компактен и прост по конструкции, более технологичен в изготовлении и хорошо сочетается с переднеприводной компоновкой автомобиля и поперечным расположением силового агрегата. С целью повышения пассивной безопасности рулевое колесо имеет демпфирующий элемент.

Рулевое управление состоит из рулевого механизма и рулевого привода.

Рулевой механизм в сборе с тягами рулевого привода крепится двумя скобами к панели передка кузова. Для гашения вибраций между картером и панелью, а также на обеих опорах картера установлены резиновые подушки.

Картер (эулевого механизма отлит из алюминиевого сплава вместе с левой опорой. В полости картера на шариковом и роликовом подшипниках установлена приводная шестерня. Шариковый подшипник на валу шестерни фиксируется стопорным кольцом. Наружное кольцо подшипника прижимается к торцу гнезда картера гайкой, в выточку которой установлено уплотнительное кольцо с защитной шайбой. Гайка стопорится в картере шайбой и закрывается пыльником, который насаживается на вал приводной шестерни. На картере рулевого механизма и на пыльнике выполнены метки А и В для правильной сборки рулевого механизма.

Рис. 5. Рулевое управление в сборе:

1 — наконечник рулевой тяги; 2 — шаровой шарнир наконечника; 3 — поворотный рычаг; 4 — гайка; 5 — регулировочная тяга; 6 — левая рулевая тяга; 7 — болты крепления рулевых тяг к рейке; 8 — правая рулевая тяга; 9 — скоба крепления рулевого механизма; 10 опора рулевого механизма; 11 — защитный чехол; 12 — соединительная пластина; 13 — стопорная пластина; 14 —резинометаллический шарнир; 15 — уплотнительное кольцо; 16 — опорная втулка рейки; 17 — рейка; 18 — картер рулевого механизма; 19 — стяжной болт муфты; 20 — пластичная муфта; 21 — верхняя часть облицовочного кожуха; 22 — демпфер; 23 рулевое колесо; 24 — шариковый подшипник; 25 — вал рулевого управления; 26 нижняя часть облицовочного кожуха; 27— кронштейн крепления вала рулевого управления; 28 — защитный колпачок; 29 — роликовый подшипник; 30 —приводная шестерня; шариковый подшипник; 32 — стопорное кольцо; 33 — защитная шайба; 34 — уилотнительное кольцо; 35 — гайка подшипника; 36 пыльник; 37 — уплотиительное кольцо упора; 38 — стопорное кольцо гайки упора; 39 — упор рейки; 40 — пружина; 41 — гайка упора; 42 — палец шарового шарнира; 43 — защитный колпачок; 44 — вкладыш шарового пальца; А — метка на картере рулевого механизма; В метка на пыльнике

Шестерня находится в зацеплении с рейкой, которая поджимается к шестерне пружиной через металлокерамический упор. Этот упор уплотняется в картере резиновым кольцом. Пружина поджимается гайкой со стопорным кольцом, препятствующим отворачиванию гайки. За счет подпружиненного упора обеспечивается беззазорное зацепление шестерни с рейкой по всей величине хода последней. Рейка одним концом опирается на упор, а другим — на разрезную пластмассовую втулку. На наружной поверхности втулки имеются канавки, в которые устанавливаются резиновые уплот-нительные кольца. Втулка рейки имеет три выступа, которые заходят в гнезда картера рулевого механизма при ее установке, предохраняя тем самым втулку от осевого смещения и от проворачивания.

На картер рулевого механизма с левой стороны надевается защитный колпачок, с правой — напрессовывается труба, имеющая продольный паз. Через паз трубы и отверстия защитного чехла проходят болты, крепящие тяги рулевого привода к рейке. Между собой болты соединяются пластиной. Оба болта проходят через резинометаллические шарниры, запрессованные в головки наконечников тяг. Фиксируются болты стопорной пластиной.

Ход рейки ограничивается с одной стороны кольцом, напрессованным на рейку, а с другой — втулкой резинометаллического шарнира тяги. При этом и кольцо и втулка упираются в картер рулевого механизма. Полость картера рулевого механизма защищена от загрязнения гофрированным чехлом, который крепится двумя пластмассовыми хомутами, а также защитным колпачком.

Вал рулевого управления соединяется с приводной шестерней эластичной муфтой. Верхняя часть вала опирается на шариковый радиальный подшипник с пластмассовой втулкой, который запрессован в трубу кронштейна. На верхнем конце вала на шлицах через демпфирующий элемент крепится гайкой рулевое колесо.

Кронштейн крепления вала рулевого управления крепится в четырех точках к кронштейну кузова. На трубе кронштейна смонтирован соединитель подрулевого переключателя, а на нижнем торце демпфирующего элемента закреплена контактная часть звукового сигнала. Подрулевой переключатель и включатель звукового сигнала закрываются защитным кожухом, состоящим из верхней и нижней частей, соединенных между собой винтами.

Рулевой привод состоит из двух горизонтальных тяг и поворотных рычагов телескопических стоек передней подвески. Тяги составные. При регулировке схождения передних колес длина каждой тяги изменяется трубчатой тягой, которая навертывается на наконечники тяги и контрится гайками.

В головке наружного наконечника расположены детали шарового шарнира, состоящего из вкладыша и шарового пальца, пружины и защитного колпачка. Пластмассовый вкладыш вместе с пальцем постоянно прижимается спиральной пружиной к конической поверхности расточки наконечника. Благодаря наличию у вкладыша продольного разреза происходит автоматический выбор зазора между вкладышем и пальцем.

Другой конец пружины упирается в заглушку, завальцованную в наконечнике. Полость шарнира герметизируется защитным колпачком, который одним концом заходит в расточку наконечника, а другим плотно насажен на палец.

Поворотный рычаг приварен к корпусу стойки передней подвески. В него вмонтирована втулка с коническим отверстием под палец шарового шарнира.

Детали рулевого механизма смазываются смазкой Фиол-1, закладываемой в картер механизма и на детали при сборке механизма, а детали шарового шарнира — смазкой ШРБ -4, также при сборке. В процессе эксплуатации автомобиля детали рулевого управления дополнительно не смазываются, за исключением случаев повреждения защитных чехлов и колпачков, когда требуется разборка рулевого управления с заменой смазки, колпачков, чехлов, а возможно, и других поврежденных деталей. Все эти операции следует выполнять на станции технического обслуживания.

Техническое обслуживание рулевого управления

После первых 2000 км, а затем через каждые 15 000 км пробега необходимо проверить состояние шаровых шарниров рулевых тяг, защитных резиновых чехлов и колпачков, свободный ход рулевого колеса.

Проверку состояния рулевого управления следует проводить вдвоем, на эстакаде или осмотровой канаве. Прежде всего необходимо убедиться, что спица рулевого колеса располагается горизонтально при прямолинейном положении колес. Если спица отклоняется от горизонтали, надо определить причину неисправности и устранить ее. В основном эта неисправность возникает из-за неправильной сборки рулевого механизма и для ее устранения необходимо обратиться на станцию технического обслуживания.

Поворачивая рулевое колесо от упора до упора, осмотром и на слух надо проверить:

— надежность крепления рулевого механизма и рулевого колеса;

— отсутствие зазора в резинометаллических шарнирах и в шаровых шарнирах рулевых тяг;

— надежность затяжки и стопорения болтов крепления тяг к рейке и гаек пальцев шаровых шарниров;

— отсутствие заеданий и помех, препятствующих повороту рулевого колеса.

Ослабленные соединения необходимо подтянуть.

Если будут обнаружены стуки и заедания, надо отсоединить тяги от поворотных рычагов телескопических стоек подвески и повторить проверку. Убедившись, что стуки и заедания исходят г’т рулевого управления, надо снять его с автомобиля и заменить новым или отремонтировать на станции технического обслуживания.

Резинометаллические шарниры надо заменять в том случае, если резиновые втулки имеют выпучивание, разрывы или свободный ход (люфт) в шарнирах.

Если защитный колпачок шарового шарнира рулевой тяги имеет трещины, колпачок надо заменить, заложив предварительно в него смазку ШРБ -4. Менять колпачок надо и в том случае, если при сдавливании его руками смазка выступает наружу.

Следует убедиться в надежности крепления защитного чехла и его герметичности. При повороте рулевого колеса надо проверить, не имеет ли защитный чехол вздутий и пережимов. В противном случае необходимо определить причину неисправности и устранить ее.

Основные неисправности рулевого управления и способы их устранения

Порядок выявления и устранения некоторых неисправностей рассмотрен в разделе «Техническое обслуживание рулевого управления».

Увеличенный свободный ход рулевого колеса. Причины неисправности и способы ее устранения:

— ослабление гайки крепления шаровых пальцев рулевых тяг. Проверить и затянуть гайки;

— увеличенный зазор в шаровых шарнирах тяг. Заменить наконечники тяг;

— износ резинометаллических шарниров тяг. Заменить резинометаллические шарниры или тяги;

— ослабление гайки упора рейки. Отрегулировать на станции технического обслуживания рулевой механизм с заменой поврежденных деталей;

— износ втулок эластичной муфты вала рулевого управления. Заменить эластичную муфту.

Шум (стуки) в рулевом управлении. Причины неисправности и способы ее устранения:

— ослабление гаек шаровых шарниров тяг. Проверить и затянуть гайки;

— ослабление крепления гайки упора рейки. Отрегулировать рулевой механизм на станции технического обслуживания с заменой поврежденных деталей;

— ослабление крепления рулевого механизма. Подтянуть гайки крепления;

— ослабление болта крепления нижнего фланца эластичной муфты на валу шестерни. Затянуть болт крепления фланца.

Тугое вращение рулевого колеса. Причины неисправности и способы ее устранения:

— повреждение подшипника верхней опоры стойки подвески. Заменить подшипник или опору в сборе;

— повреждение опорной втулки или упора рейки. Заменить поврежденные детали, заложить смазку. Эти операции рекомендуется выполнять на станции технического обслуживания;

— низкое давление в шинах передних колес. Установить нормальное давление в шинах;

— повреждение деталей шаровых шарниров. Заменить поврежденные детали;

— повреждение деталей телескопической стойки. Заменить или отремонтировать стойку подвески.