Устройство механизма газораспределения дизельного двигателя

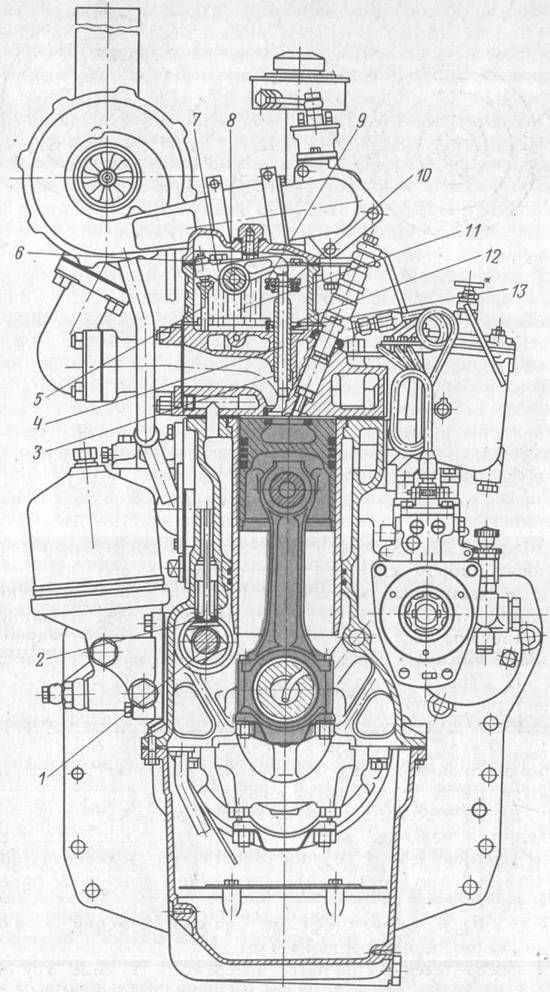

Рис. 7. Дизель Д-245 (поперечный разрез):

1 — распределительный вал; 2 — толкатель; 3 — направляющая втулка клапана; 4— клапан; 5 — штанга; 6 — регулировочный винт; 7 —коромысло; 8 — ось коромысел; 9 — тарелка; 10 — сухарь; 11 — стойка; 12 – внутренняя пружина; 13 — наружная пружина.

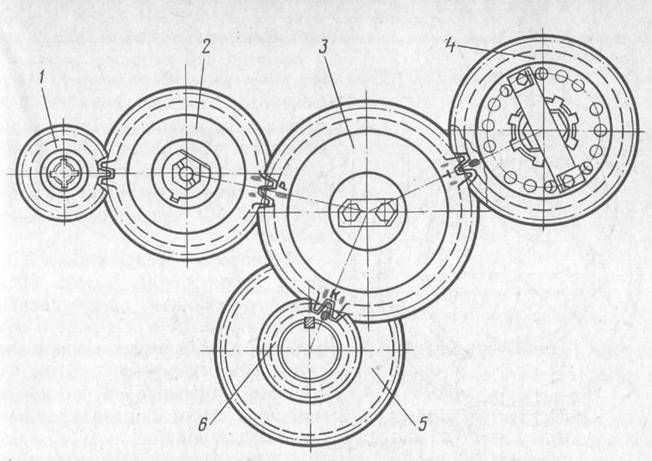

Рис. 8. Схема установки шестерен газораспределения:

1 — шестерня привода гидронасоса; 2 — шестерня распределительного вала; 3 — промежуточная шестерня; 4 — шестерня привода топливного насоса; 5 — ведущая шестерня масляного насоса; б — шестерня коленчатого вала.

Впускные и выпускные клапаны (см. рис. 7) перемещаются в направляющих втулках, запрессованных в головку цилиндров. Закрываются клапаны под действием наружной и внутренней пружин, которые нижними концами опираются на головку цилиндров, а верхними — на тарелку, удерживаемую на стержне клапана сухарями. Шестерни распределения (см. рис. 8) размещены в картере, который образован щитом распределения, прикрепленным к блоку цилиндров, и крышкой шестерен распределения.

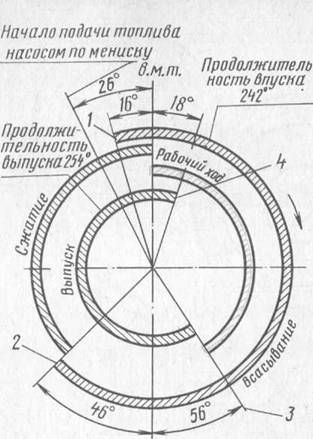

Качество наполнения и опорожнения цилиндров зависит от продолжительности открытия и закрытия клапанов.

Впускной клапан открывается с некоторым опережением, т. е. до прихода поршня в верхнюю мертвую точку (в.м.т.), а закрывается с некоторым запозданием, т. е. после того, как поршень минует нижнюю мертвую точку (н.м.т.). Это позволяет увеличить продолжительность впуска.

Выпускной клапан открывается до прихода поршня в н.м.т., а закрывается уже после прохождения в.м.т.

Фазы газораспределения принято изображать в виде круговой диаграммы (рис. 9) в градусах поворота коленчатого вала (град, п.к.в.). Правильность и удобство установки фаз газораспределения дизеля при сборке обеспечивается совмещением меток на шестернях распределения, которые наносят при их изготовлении. На промежуточной шестерне (см. рис. 8) выполнены две впадины — метки, обозначенные буквами «К» и «Т», и на один зуб нанесена метка «Р». Впадину «К» располагают против меченого зуба шестерни 6 коленчатого вала, впадину «Т» — против меченого зуба шестерни привода топливного насоса, зуб с меткой «Р» — против меченой впадины шестерни распределительного вала.

Техническое обслуживание. В процессе эксплуатации дизеля обслуживание механизма газораспределения заключается в контроле и обеспечении необходимых зазоров между бойками коромысел и торцами стержней клапанов, а также моментов затяжки болтов крепления головки цилиндров.

Зазоры между коромыслами и стержнями клапанов проверяют и при необходимости регулируют через каждые 500 моточасов, при появлении стука клапанов или после снятия головки цилиндров. Проверяют зазоры на холодном двигателе. Они должны быть 0,25 мм для впускных и 0,45 мм для выпускных клапанов.

Регулируют их также на холодном двигателе в следующем порядке. Снимают колпак и проверяют качество крепления стоек оси коромысел. Проворачивают коленчатый вал до момента перекрытия клапанов в первом цилиндре (впускной клапан открывается, выпускной закрывается) и регулируют зазор в четвертом, шестом, седьмом и восьмом клапанах (отсчет от первого цилиндра). После чего проворачивают коленчатый вал на один оборот, установив перекрытие в четвертом цилиндре, регулируют зазор в первом, третьем и пятом клапанах.

Зазор устанавливают регулировочным винтом, вворачивая или выворачивая его из коромысла, предварительно отпустив контргайку винта и установив между бойком коромысла и стержнем клапана необходимый зазор по щупу. После установки зазора необходимо .надежно затянуть контргайку регулировочного винта, удерживая его отверткой, и еще раз проверить зазор, так как при затягивании контргайки он может измениться.

Клапаны регулируют также по положению поршня в в.м.т. Для этого, поворачивая коленчатый вал до положения в.м.т. поршня первого цилиндра, регулируют клапаны этого цилиндра. Аналогично устанавливают зазоры клапанов и других цилиндров (в порядке их работы: 1 — 3—4 — 2).

Рис. 9. Диаграмма фаз газораспределения:

1 — начало открытия впускного клапана; 2 — начало закрытия впускного клапана; 3 — начало открытия выпускного клапана; 4 — начало закрытия выпускного клапана.

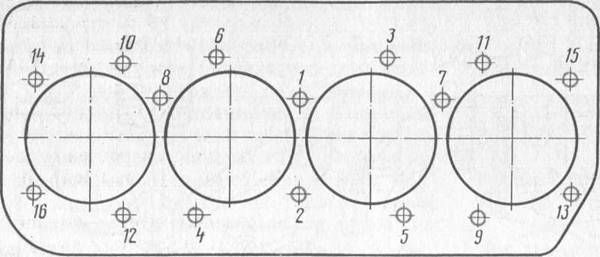

Рис. 10. Схема последовательности затяжки болтов головки цилиндров.

Затяжку болтов крепления головки цилиндров проверяют на холодном дизеле через 1000 моточасов в следующем порядке.

Снимают колпак и крышку, ось коромысел с коромыслами и стойками. Динамометрическим ключом проверяют затяжку всех болтов крепления головки цилиндров в последовательности, указанной на рисунке. Значение момента затяжки должно находиться в пределах 157…176 Нм (16…18 кгс • м). После завершения этой операции в обратной последовательности устанавливают на место снятые сборочные единицы и детали, регулируют зазор между бойками коромысел и стержнями клапанов.

Устройство механизма газораспределения дизельного двигателя

Судовые двигатели внутреннего сгорания

Газораспределение четырехтактных и двухтактных дизелей

Механизм газораспределения служит для управления процессами впуска воздуха в цилиндр и выпуска отработавших газов. Состоит из впускных и выпускных органов газораспределения и их приводов.

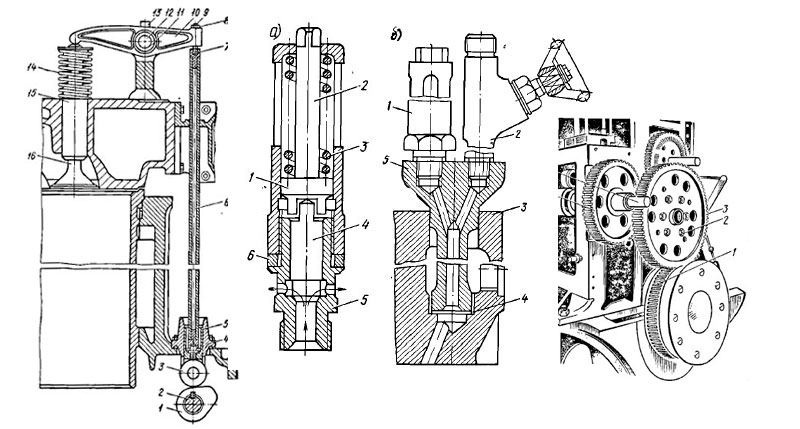

В четырехтактных дизелях применяют клапанное газораспределение. Клапанный механизм газораспределения состоит (рис. 1, а) из клапанов 1, расположенных в направляющих втулках 2 и удерживаемых в закрытом состоянии пружинами 3, распределительного вала 9, толкателя 8, штанги 7 и клапанного рычага (коромысла). Привод распределительного вала — шестеренный (рис. 1, а).

Механизм газораспределения действует путем вращения коленчатого вала двигателя, на конце которого посажена шестерня 11. Она приводит в движение шестерню 12, а та вращает шестерню 10 распределительного вала. При вращении распределительного вала его кулачок поднимает толкатель 8, который воздействует на штангу 7, поднимающую правое плечо коромысла 4, заставляя его немного повернуться вокруг оси и левым концом открыть клапан 1. Когда выступ кулачка распределительного вала выйдет из-под толкателя, давление на клапан прекращается и он под воздействием пружины 3 становится на место и закрывает отверстие в крышке цилиндра.

Рис. 1. Механизм газораспределения и его приводы: а — клапанный механизм газораспределения четырехтактного дизеля с шестеренным приводом; б — цепной привод распределительного вала малооборотного двухтактного дизеля.

Во время работы двигателя клапаны нагреваются и, следовательно, расширяются, т. е. увеличиваются в длину. Для компенсации этого расширения между торцом стержня каждого клапана и коромыслом должен быть некоторый зазор «А»: меньший для впускного клапана и больший для выпускного (более сильно нагревающегося). Требуемую величину зазора устанавливают регулировочным винтом 6, закрепляемым контргайкой 5. При завинчивании винта 6, нижний конец которого упирается в штангу, правое плечо клапанного рычага будет подниматься, а зазор «А» уменьшаться; при вывинчивании — наоборот. Номинальное значение зазора находится в пределах от 0,2 до 0,55 мм.

Шестеренный привод механизма газораспределения применяют в большинстве четырехтактных дизелей. У некоторых малооборотных двухтактных дизелей (рис. 1, б), у которых подача свежего воздуха в цилиндр осуществляется через окна, а выпуск отработавших газов — через клапаны, находит применение цепной привод распределительного вала. У такого привода дизеля фирмы «Бурмейстер и Вайн» вращение передается от коленчатого вала 13 через ведущую звездочку 12 с помощью втулочно-роликовой цепи 11 на ведомую звездочку 5, насаженную на вал привода выпускных клапанов и топливных насосов. Направление цепи осуществляется с помощью промежуточных звездочек 2, 3, 10. Натяжение цепи поддерживается постоянным. Оно осуществляется автоматически звездочкой 9, размещенной на качающемся вокруг оси 8 фигурном рычаге 1, штангой 7 и пружиной 6. Использование цепного привода целесообразно, если расстояние между коленчатым и газораспределительным валами достигает нескольких метров.

В двухтактных двигателях периоды выпуска отработавших газов и наполнения цилиндра зарядом свежего воздуха значительно короче (примерно в 3 раза меньше), чем в четырехтактных. Вытеснение отработавших газов из цилиндра потоком продувочного воздуха (а не поршнем, как в четырехтактных двигателях), имеющего высокую скорость, затрудняет качественную очистку и наполнение цилиндра.

Для наиболее полной очистки и наполнения рабочего цилиндра при минимальном расходе продувочного воздуха созданы разнообразные системы продувки. В зависимости от характера движения потоков воздуха в цилиндре применяемые системы продувки подразделяют на контурные и прямоточные.

В контурных системах выпускные 2 и продувочные 1 окна размещаются в нижней части цилиндра (рис. 2, а, б). Поток продувочного воздуха движется по контуру цилиндра сначала снизу вверх до крышки цилиндра, а затем в обратном направлении.

Основным преимуществом контурной системы продувки является относительная простота конструкции двигателя. Так, функции газораспределения выполняет поршень, реверс осуществляется относительно просто, что существенно для судовых двигателей, работающих непосредственно на гребной винт.

Рис. 2. Типы продувок двухтактных дизелей: а — с эксцентричным расположением окон; б — односторонняя петлевая; в — прямоточно-клапанная; г — прямоточная бесклапанная.

При контурной поперечно-щелевой системе продувки оси продувочных окон пересекаются в центре, смещенном от центра пересечений выпускных окон. При этом потоки воздуха, выходящие из крайних окон, создают подпор для струй, выходящих из средних окон, и заставляют продувочный воздух подниматься вверх и хорошо омывать пространство цилиндра возле крышки. Данный тип продувки характеризуется небольшим перемешиванием продувочного воздуха с отработавшими газами и малыми его потерями через выпускные окна. Такую продувку используют в двигателях 8ДР 43/61, DMR производства ГДР и фирмы «Зульцер».

Контурную продувку с лучевым расположением окон применяет фирма МАН в малооборотных двигателях (см. рис. 22, б). Верхние окна являются выпускными, нижние — продувочными. Продувочные окна имеют небольшой наклон вниз (10. 15°). Поступающий из ресивера продувочный воздух направляется вогнутым днищем поршня вверх и, описав петлю, вытесняет продукты сгорания через выпускные окна. Путь, пройденный струями продувочного воздуха в цилиндре при такой продувке, является наиболее длинным, что способствует лучшему вытеснению из цилиндров продуктов сгорания.

Прямоточные системы продувки характеризуются движением газовоздушного потока в одном направлении. Выпускные и впускные устройства располагаются по концам цилиндра (рис. 2, в, г).

Качество очистки цилиндра при прямоточной системе продувки выше, чем при контурной. Например, при прямоточной системе отмечается более интенсивное перемешивание свежего заряда с отработавшими газами, а непродутых зон в цилиндре меньше из-за петлеобразного движения потоков продувочного воздуха. При прямоточных продувках количество газов, оставшихся в цилиндре после продувки, составляет 5. 7%, а при контурных продувках — 8. 12%.

В прямоточной клапанно-щелевой системе выпуск продуктов сгорания осуществляется через клапан 2, установленный в крышке цилиндра (см. рис. 2, в). Продувочный воздух поступает через окна 1, расположенные в нижней части по всей окружности цилиндра. При ходе поршня вниз за 70. 85° до н.м.т. открывается клапан и начинается выпуск. При дальнейшем движении вниз поршень открывает продувочные окна — начинается продувка. Через 40. 45° после н.м.т. выпускной клапан закрывается. Одновременно или несколько позже закрываются продувочные окна.

Для улучшения очистки цилиндра и повышения качества смесеобразования продувочные окна имеют тангенциальное направление (оси окна расположены по касательной к какой-то окружности), в результате чего потоки воздуха в цилиндре движутся по спирали, замещая вытесняемые продукты сгорания. При этом перемешивание продувочного воздуха с продуктами сгорания оказывается незначительным.

Клапанно-щелевую систему продувки применяют в мощных судовых двигателях Брянского машиностроительного завода и дизелях фирмы «Бурмейстер и Вайн».

Прямоточную бесклапанную продувку применяют в двигателях с противоположно движущимися поршнями (см. рис. 2, г). В настоящее время это наиболее совершенная система, так как продувочные и выпускные окна расположены на противоположных концах цилиндровой втулки по всей ее окружности.

Продувочные окна 1 имеют тангенциальное направление, что улучшает очистку и зарядку цилиндра. Выпускные окна 2 направлены радиально. Открываются и закрываются окна при движении поршней; при встречном движении их в цилиндре происходит сжатие воздуха, при расхождении — рабочий ход, при приближении к наружным мертвым точкам сначала открываются выпускные окна (происходит выпуск), затем продувочные (начинается продувка). Прямоточную щелевую бесклапанную продувку применяют в дизелях типа Д100.

Газораспределительный механизм 4х и 2х дизелей

Газораспределительный механизм служит для осуществления фаз газораспределения двигателя, т. е. для открытия и закрытия впускных и выпускных клапанов в определенные моменты времени.

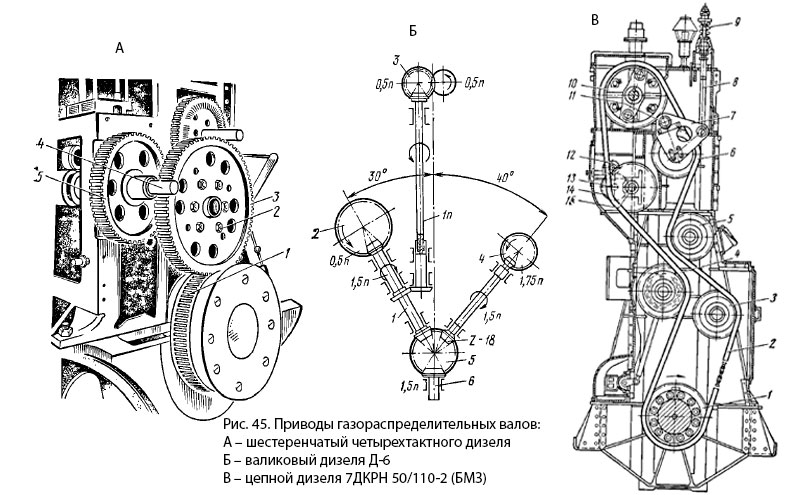

Привод газораспределительного механизма

По воздействию на детали газораспределения различают три вида приводов — шестеренчатый, валиковый и цепной: шестеренчатый применяется у большинства четырехтактных двигателей; валиковый — у некоторых быстроходных четырехтактных дизелей с верхним (над цилиндровыми крышками) расположением распределительного вала; цепной — у крупных двухтактных дизелей с прямоточно-клапанной продувкой, когда расстояние между коленчатым и газораспределительным валами достигает нескольких метров.

Шестеренчатый привод газораспределительного механизма (рис. 45, а). Ведущая шестерня 1, насаженная на коленчатый вал, передает вращение промежуточной шестерне 3, к которой болтами 2 крепится малая шестерня (находится позади большой, на рисунке не видна); от малой шестерни вращение передается на ведомую шестерню 5 газораспределительного вала 4. Общее передаточное отношение привода у четырехтактных дизелей подбирается так, чтобы частота вращения распределительного вала была в два раза меньше частоты вращения коленчатого.

Валиковый привод. На рис. 45, б изображена схема привода газораспределительных валов, вала топливных насосов и генератора двигателей Д-б. Вращение передается через коническую шестерню 5, насаженную на коленчатый вал, на шестерню 4 привода генератора и через вал 1 — на шестерню 2 вала привода топливных насосов, а также через вертикальным вал — на один из распределительных валов 3; второй вал приводится во вращение через две цилиндрические шестерни. Вертикальный вал 6 служит для привода масляного насоса и насоса охлаждения дизеля. Такой способ привода газораспределительных валов применяется при верхнем их расположении у небольших дизелей.

При верхнем расположении распределительных валов отсутствует индивидуальная система привода каждого клапана (толкатель, штанга, коромысло), что упрощает конструкцию двигателя в целом, однако при этом усложняется демонтаж цилиндровой крышки, так как при ее снятии приходится снимать оба распределительных вала.

Цепной привод газораспределительного вала двухтактного двигателя 7ДКРН 50/110-2 (БМЗ) показан на рис. 45, в. Вращение передается от коленчатого вала через ведущую шестерню 1 при помощи цепной передачи 2, состоящей из двух одинаковых втулочнороликовых цепей, на ведомую шестерню 10, насаженную на вал привода выпускных клапанов и топливных насосов. Направление цепи осуществляется при помощи промежуточных шестерен 3, 4, 5 и 13. Натяжение цепи поддерживается постоянным автоматически за счет шестерни 6, размещенной на качающемся вокруг оси 11 фигурном рычаге 7, штанги 8 и пружины 9. Привод вала воздухораспределителя осуществляется через шестерню 15, сидящую на одном валу с направляющей шестерней 13, промежуточную шестерню 14 и шестерню 12, которая насажена на вал воздухораспределителя.

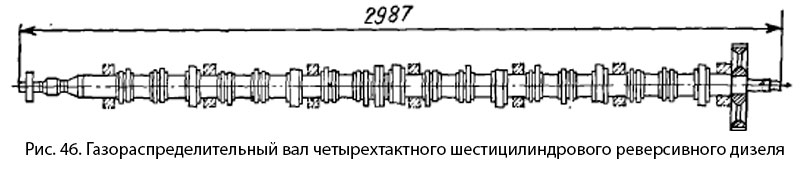

Конструкция распределительных валов (рис. 46). Для открытия и закрытия впускных и выпускных клапанов на распределительный вал насаживают кулачные шайбы специального профиля, Иногда у небольших дизелей кулачные шайбы отковывают вместе с валом. У больших дизелей для удобства ремонта и монтажа распределительный вал изготавливают составным — из нескольких частей. У реверсивных дизелей обычно для привода каждого клапана имеются две кулачные шайбы — переднего и заднего хода, так как при реверсе дизеля изменяется газораспределение. [У двигателей фирмы «Бурмейстер и Байн» распределительный вал не перемещается, как обычно, а проворачивается на угол реверсирования, поэтому он имеет один комплект кулачных шайб]. Так как у многих современных дизелей реверсирование осуществляется без отвода толкателей клапанов между кулачными шайбами переднего и заднего хода, в районе активной части шайбы устраивают специальный скос. Очень часто на газораспределительном валу насажены шайбы привода топливных насосов, а иногда и воздухораспределителя.

Для изготовления распределительных валов тихоходных дизелей применяют углеродистую сталь 45, для валов быстроходных дизелей — легированную сталь 15Х. Кулачные шайбы изготавливают из сталей 15, 15Х с последующей цементацией, закалкой и шлифовкой. Иногда для изготовления кулачных шайб тихоходных дизелей возможно применение чугуна СЧ 28-48.

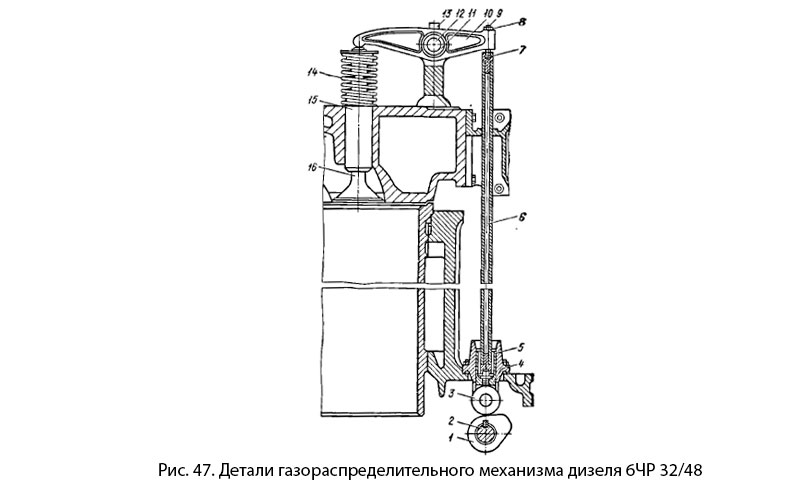

Детали газораспределительного механизма : толкатели, штанги, коромысла, впускные и выпускные клапаны. Конструкция деталей газораспределения двигателя 6ЧР 32/48 показана на рис. 47. При набегании кулачной шайбы 1, насаженной на распределительный вал 2, на ролик 3 толкателя 5 последний перемещает вверх штангу 6. Далее движение передается через запрессованный в штангу сферический сухарь 7, регулировочный болт 9 и коромысло 10 на клапан 16.

Посадка клапана в гнездо при сбегании кулачной шайбы с ролика толкателя осуществляется при помощи пружины 14. Качание коромысла происходит на игольчатом подшипнике 11, установленном на валу 12. Смазывается подшипник при помощи пресс-масленки 13. Зазор между клапаном и коромыслом устанавливают при помощи регулировочного болта 9 и контргайки 8. Толкатель 5 совершает возвратно-поступательное движение в направляющей втулке 4, а клапан — в направляющей 15.

Данная конструкция является простейшей и применяется у четырехтактных дизелей небольшой мощности.

У больших двухтактных дизелей с прямоточно-клапанной продувкой для привода клапана применяют гидравлические толкатели сложной конструкции. Клапаны у таких дизелей больших размеров и монтируются в специальном корпусе, имеющем зарубашечное пространство для подачи охлаждающей воды.

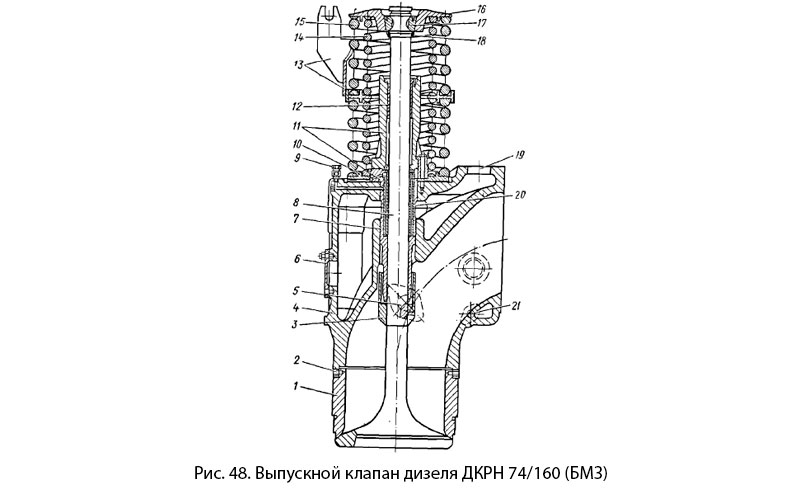

Конструкция такого клапана показана на рис. 48. Чугунный корпус 4 клапана имеет съемное седло 1 из перлитного чугуна. Крепится седло к корпусу винтами 2. Шпиндель клапана 8 совершает возвратнопоступательное движение в направляющих 7 и 11, снабженных бронзовыми втулками 12 и 20. Для предотвращения выпадания клапана при замене пружины на его шпиндель, в верхней части, насажено пружинящее кольцо 18. Посадку клапана в гнездо во время работы осуществляют две пружины 14 и 15, каждая из которых состоит из двух частей, разделенных средней тарелкой 13, связанной с коромыслом клапана. Пружины опираются на нижнюю тарелку 10. Фиксация пружин — при помощи верхней тарелки 16 и двух конических сухарей 17.

Для осмотра и очистки зарубашечного пространства корпус клапана имеет люк, закрытый крышкой 6.

Для предохранения шпинделя клапана от пригорания масла в газовой части на штоке имеется специальная насадка 3. Охлаждающая вода подается через отверстия 5 и 21 и отводится через канал 19. Смазывается шток клапана масленкой 9.

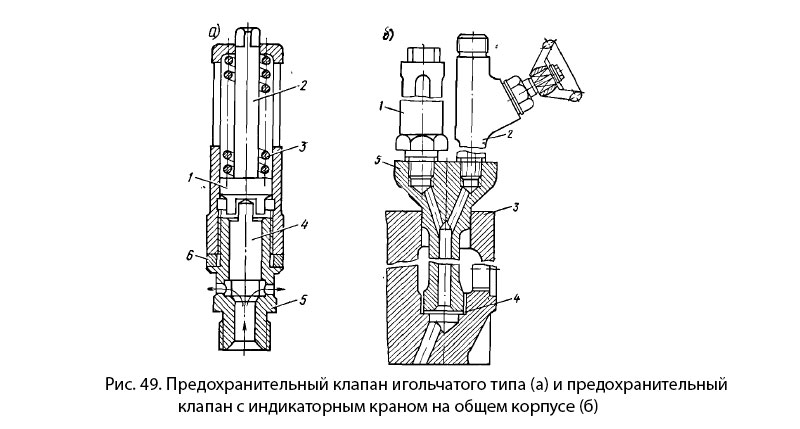

Предохранительные клапаны, индикаторные краны. Для предупреждения чрезмерного повышения давления в цилиндрах последние снабжают предохранительными клапанами. Пружину предохранительного клапана затягивают на давление, превышающее максимальное давление сгорания в цилиндре на 25%. Монтируется предохранительный клапан обычно на цилиндровой крышке дизеля.

Клапан 4 (рис. 49, а) — игольчатого типа, изготовлен из нержавеющей стали, притерт в бронзовом корпусе 5 и нагружен пружиной 3 через шпиндель 2. Усилие пружины, находящейся в корпусе 1, и, следовательно, давление открытия клапана регулируется изменением толщины дистанционного кольца 6.

Клапан периодически необходимо разбирать, очищать от нагара и притирать по гнезду. Для снятия индикаторных диаграмм цилиндры дизеля снабжают индикаторными кранами, которые также устанавливают на цилиндровых крышках.

У небольших дизелей для экономии места и устройства одного канала в цилиндровой крышке предохранительный клапан и индикаторный кран монтируют на общем корпусе (рис. 49, б): предохранительный клапан 1 и индикаторный кран 2 имеют общий штуцер 5, который ввертывают в цилиндровую крышку 3 и уплотняют красномедной прокладкой 4.

Материалы для изготовления деталей газораспределения: толкатель, ролики, ось ролика — стали 15,45, 15Х,40Х; коромысло (рычаг)— сталь 45, чугун ВЧ 50-1,5; корпус клапана — чугун СЧ 28-48, СЧ 21-40; клапан впускной — сталь 40Х; клапан выпускной — сталь Х9С2, 4Х10С2М (у некоторых дизелей тарелку впускного клапана изготавливают съемной из стали Х9С2 или 4Х10С2М, а шток клапана (шпиндель) — из стали 40Х); корпусы предохранительного клапана и индикаторного крана — сталь 35, клапан предохранительный и игла индикаторного крана — сталь 3X13.