Система непосредственного впрыска топлива

Сейчас одной из основных задач перед конструкторскими бюро автопроизводителей является создание силовых установок, потребляющими как можно меньше топлива и выбрасывающих в атмосферу сниженное количество вредных веществ. При этом всего этого необходимо добиться с условием того, что влияние на рабочие параметры (мощность, крутящий момент) будет минимальным. То есть, необходимо сделать мотор экономичным, и в то же время мощным и тяговитым.

Для достижения результата переделкам и доработкам подвергаются практически все узлы и системы силового агрегата. Особенно это касается системы питания, ведь именно она отвечает за поступление топлива в цилиндры. Последней разработкой в данном направлении считается непосредственный впрыск топлива в камеры сгорания силовой установки, функционирующего на бензине.

Суть этой системы сводится к раздельной подаче компонентов горючей смеси – бензина и воздуха в цилиндры. То есть принцип ее функционирования очень похож на работу дизельных установок, где смесеобразование выполняется в камерах сгорания. Но у бензинового агрегата, на котором установлена система непосредственного впрыска, имеется ряд особенностей процесса закачки составляющих топливной смеси, его смешивания и сгорания.

Немного истории

Прямой впрыск – идея не новая, в истории имеется ряд примеров, где такая система использовалась. Первое массовое использование такого типа питания мотора было в авиации в средине прошлого века. Использовать ее пытались и на автотранспорте, однако широкого распространения она не получила. Систему тех годов можно рассматривать как некий прототип, поскольку она была полностью механической.

«Вторую жизнь» система непосредственного впрыска получила в средине 90-х годов 20 века. Первыми свои авто с установками, имеющими прямой впрыск, оснастили японцы. Разработанный в Mitsubishi агрегат получил обозначение GDI, которое является аббревиатурой «Gasoline Direct Injection», что обозначается как непосредственный впрыск топлива. Чуть позже Toyota создала свой мотор – D4.

Прямой впрыск топлива

Со временем моторы, в которых используется прямой впрыск, появились и у других производителей:

- Концерн VAG – TSI, FSI, TFSI;

- Mercedes-Benz – CGI;

- Ford – EcoBoost;

- GM – EcoTech;

Непосредственный впрыск не является отдельным, совершенно новым типом, и относится он к инжекторным системам подачи топлива. Но в отличие от предшественников, топливо у него впрыскивается под давлением сразу в цилиндры, а не как раньше – во впускной коллектор, где бензин перемешивался с воздухом перед подачей в камеры сгорания.

Конструктивные особенности и принцип работы

Прямой впрыск бензина по принципу очень схож с дизелем. В конструкции такой системы питания имеется дополнительный насос, после которого бензин уже под давлением поступает на форсунки, установленные в ГБЦ с распылителями, находящимися в камере сгорания. В требуемый момент форсунка подает топливо в цилиндр, куда через впускной коллектор уже закачан воздух.

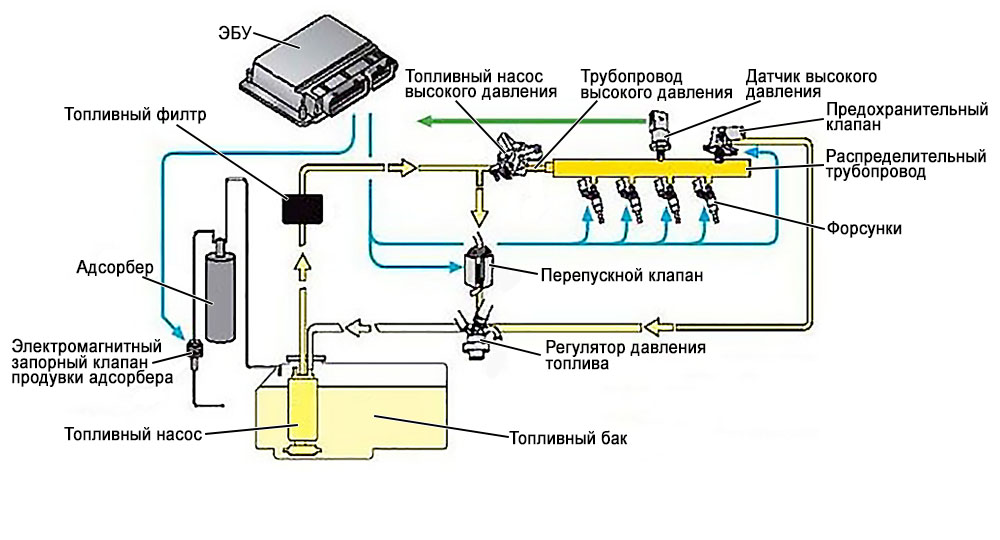

Конструкция данной системы питания включает:

- бак с установленным в нем топливоподкачивающим насосом;

- магистрали низкого давления;

- фильтрующие элементы очистки топлива;

- насос, создающий повышенное давление с установленным регулятором (ТНВД);

- магистрали высокого давления;

- рампа с форсунками;

- перепускной и предохранительный клапаны.

Схема топливной системы с непосредственный впрыском

Назначение части элементов, такие как бак с насосом и фильтра описаны в других статьях. Поэтому рассмотрим назначение ряда узлов, использующихся только в системе прямого впрыска.

Одним из основных элементов в данной системе является насос высокого давления. Он обеспечивает поступление топлива под значительным давлением в топливную рампу. Конструкция его у разных производителей отличается — одно или многоплунжерная. Привод же осуществляется от распределительных валов.

Также в систему включены клапана, которые предотвращают превышение давления топлива в системе выше критических значений. В целом же регулировка давления выполняется в нескольких местах – на выходе из насоса высокого давления регулятором, который входит в конструкцию ТНВД. Имеется перепускной клапан, контролирующий давление на входе в насос. Предохранительный же клапан следит за давлением в рампе.

Работает все так: топливоподкачивающий насос из бака по магистрали низкого давления подает бензин на ТНВД, при этом бензин проходит через фильтр тонкой очистки топлива, где удаляются крупные примеси.

Плунжерные пары насоса создают давление топлива, которое при разных режимах работы двигателя варьируется от 3 до 11 МПа. Уже под давлением топливо по магистралям высокого давления поступает в рампу, которая распределяется по его форсункам.

Работа форсунок контролируется электронным блоком управления. При этом он основывается на показаниях множества датчиков двигателя, после анализа данных, он производит управление форсунками – момента впрыска, количества топлива и способа распыла.

Если на ТНВД подается количество топлива больше необходимого, то срабатывает перепускной клапан, который часть топлива возвращает в бак. Также часть топлива сбрасывается в бак в случае превышения давления в рампе, но делается это уже предохранительным клапаном.

Типы смесеобразования

Используя непосредственный впрыск топлива, инженерам удалось снизить расход бензина. И все достигнуто возможностью использования нескольких типов смесеобразования. То есть под определенные условия работы силовой установки подается свой тип смеси. Причем система контролирует и управляет не только подачей топлива, для обеспечения того или иного типа смесеобразования устанавливается еще и определенный режим подачи воздуха в цилиндры.

Всего же прямой впрыск способен обеспечить два основных типа смеси в цилиндрах:

- Послойная;

- Стехиометрическая гомогенная;

Это позволяет подобрать смесь, которая при определенной работе мотора, обеспечит наибольшее КПД.

Послойное смесеобразование позволяет двигателю функционировать на очень бедной смеси, в которой массовая часть воздуха больше топливной части в более чем 40 раз. То есть в цилиндры подается очень большое количество воздуха, а затем в нее добавляется немного топлива.

В нормальных условиях такая смесь от искры не загорается. Чтобы воспламенение произошло, конструкторы придали днищу поршня особую форму, обеспечивающую завихрение.

При таком смесеобразовании в камеру сгорания воздух, направленный заслонкой, поступает на большой скорости. В конце такта сжатия форсунка впрыскивает топливо, которое достигая днища поршня, за счет завихрения поднимается вверх к свече зажигания. В результате в зоне электродов смесь является обогащенной и легковоспламенимой, в то время как вокруг этой смеси находится воздух практически без частиц топлива. Поэтому такое смесеобразование и получило название послойного – внутри имеется слой с обогащенной смесью, поверх которого находится еще один слой, практически без топлива.

Данное смесеобразование обеспечивает минимальное потребление бензина, но и приготавливает такую смесь система лишь при равномерном движении, без резких ускорений.

Стехиометрическое смесеобразование – это изготовление топливной смеси в оптимальных пропорциях (14,7 части воздуха на 1 часть бензина), что обеспечивает максимальный выход мощности. Такая смесь уже воспламеняется легко, поэтому надобности в создании обогащенного слоя возле свечи не требуется, наоборот, для эффективного сгорания необходимо, чтобы бензин равномерно распределился в воздухе.

Поэтому топливо впрыскивается форсунками на также сжатия, и до воспламенения оно успевает хорошо перемещаться с воздухом.

Такое смесеобразование обеспечивается в цилиндрах во время ускорений, когда необходим максимальный выход мощности, а не экономичность.

Конструкторам пришлось также решать вопрос с переходом двигателя с бедной смеси на обогащенную во время резких ускорений. Чтобы не произошло детонационного сгорания, во время перехода используется двойной впрыск.

Первая закачка топлива выполняется на такте впуска, при этом топливо выступает в качестве охладителя стенок камеры сгорания, что исключает детонацию. Вторая порция бензина подается уже на конце такта сжатия.

Система непосредственного впрыска топлива благодаря применению сразу нескольких типов смесеобразования, позволяет неплохо экономить топливо без особого влияния на мощностные показатели.

Во время ускорений двигатель работает на обычной смеси, а после набора скорости, когда режим движения размеренный и без резких перепадов, силовая установка переходит на очень обедненную смесь, тем самым экономя топливо.

В этом и кроется основное достоинство такой системы питания. Но есть у нее и немаловажный недостаток. В топливном насосе высокого давления, а также в форсунках используются прецизионные пары с высокой степенью обработки. Именно они и являются слабым местом, поскольку эти пары очень чувствительны к качеству бензина. Наличие сторонних примесей, серы и воды способно вывести ТНВД и форсунки из строя. Дополнительно, бензин обладает очень слабыми смазывающими свойствами. Поэтому износ прецизионных пар выше, чем у того же дизельного мотора.

К тому же сама система непосредственной подачи топлива конструктивно более сложная и дорогостоящая, чем та же система раздельного впрыска.

Новые разработки

Конструкторы же на достигнутом не останавливаются. Своеобразную доработку прямого впрыска сделали в концерне VAG в силовом агрегате TFSI. У него систему питания объединили с турбокомпрессором.

Интересное решение предложила компания Orbital. Они разработали особую форсунку, которая помимо топлива впрыскивает в цилиндры еще и сжатый воздух, подающийся от дополнительного компрессора. Такая топливовоздушная смесь обладает отличной воспламеняемостью и хорошо сгорает. Но это пока только разработка и найдет ли она применение на авто, пока неизвестно.

В целом же, непосредственный впрыск сейчас является самой лучшей системой питания в плане экономичности и экологичности, хоть и имеются у нее свои недостатки.

Что такое непосредственный впрыск топлива и в чем его преимущества?

Сейчас одной из основных задач перед конструкторскими бюро автопроизводителей является создание силовых установок, потребляющих как можно меньше топлива и выбрасывающих в атмосферу сниженное количество вредных веществ. При этом необходимо добиться того, чтобы влияние на рабочие параметры (мощность, крутящий момент) было минимальным. То есть, необходимо сделать мотор экономичным, и в то же время мощным и тяговитым. Разберемся, что значит непосредственный впрыск топлива, и найдет ответы на эти запросы.

Суть такой системы сводится к раздельной подаче компонентов горючей смеси – бензина и воздуха в цилиндры. То есть принцип ее функционирования очень похож на работу дизельных установок, где смесеобразование выполняется в камерах сгорания. Но у бензинового агрегата, на котором установлена система непосредственного впрыска, имеется ряд особенностей процесса закачки составляющих топливной смеси.

Начнем изучение с отличий от других систем.

Чем отличается от распределенного впрыска?

Зачастую, когда описываются двигательные характеристики, можно увидеть аббревиатуры MPI, а также GDI. Если по этому поводу задать вопрос какому-нибудь консультанту, работающему в автосалоне, или же любому автослесарю, то они с большей долей уверенности будут говорить что впрыск топлива напрямую — это лучшее что придумано для в последнее время. А распределенный впрыск (MPI) устарел и вообще прошлый век. Теперь опишем в чем разница между ними.

Распределенный

Ее разработали еще тогда, когда появились первые инжекторы. Принцип работы в приготовлении ТВС прямо во впускном коллекторе. Другими словами, расположение форсунок определяется в коллекторе. Во впускной коллектор также обеспечивается доступ воздуха, кода открывается дроссельная заслонка. В результате чего образуется смесь. Затем она поступает к цилиндрам сквозь клапана, посредством разреженности получаемой при поршневом движении. Не стоит считать, что MPI более не используется. Производство моторов с MPI есть и в настоящее время. Хоть они считаются более простыми, но соответственно и меньше стоят.

Непосредственный

При применении этого решения смесь образуется в самом цилиндре. Расположение форсунок — в двигательном блоке, одна приходится на один цилиндр. Топливо поступает прямо в него в необходимый момент.

Принципы функционирования определяют достоинства и недостатки каждой из систем коротко: MPI обладает большей простотой и надежностью. Вообще MPI — это развитие карбюраторной системы, более мощная. Однако она уступает системе непосредственного впрыска топлива, поскольку она более современная и эффективная.

Устройство системы

GDI включает в себя ТНВД, рампу,а также механизм регулирующий давление смеси. В нее входит система датчиков (ВД, входные датчики), клапан предохранения, форсунки, Кроме того, туда же входит управляющий блок.

ТНВД выполняет основную работу — подает бензин на форсунки, с высоким давлением. Оно варьируется от трех до одиннадцати мегапаскалей, и позволит работать двигателю внутреннего сгорания в бесперебойном режиме. В ТНВД может быть один плунжер или же какое то количество, которые приводит в работу распредвал.

Рампу применяют для того чтобы доставить бензин к форсункам. И чтобы поддерживать давление топливного контура. Он защищает ТС от избыточного давления. Оно возникает тогда когда топливная смесь воспламеняется и сильно расширяется.

Регулятор, которые изменяет давление, дозирует бензин через насос, учитывая технические характеристики которые имеют топливные форсунки. Он находится в ТНВД. Датчик высокого давления измеряет уровень давления ТС. Сигналы, которые передаются этим датчиком служат основание для того чтобы поменять уровень давления рампы.

При помощи форсунок впрыскивается бензин, который принимает камера сгорания, после чего образуется ТВС. Обычно механизм который управляет подачей топлива напрямую, состоит из управляющего блока, датчиков входа, а также исполняющих механизмов.

Принцип действия

Самым главным компонентом системы служит ТНВД. При его помощи бензин поступает в рампу с большим давлением. он может быть конструктивно совершенно разным, это зависит от того кто его произвел. Основное различие насосов — в количестве плунжеров, он может быть в единственном числе или их может быть несколько. Осуществление привода происходит при помощи распредвалов. Кроме того, в системе есть клапаны, предотвращающие давление в ТС больше установленных пределов. В основном давление регулируется по нескольким точкам. Например, когда топливо выходит из топливного насоса высокого давления, эту функцию выполняет регулятор, входящий в его состав.

Также в нем есть клапан предохранения (далее ПК), функцией которого является контроль давления. Посредством ПК происходит отслеживается давление рампы. С помощью насоса подкачивающего топливо из бака, с использованием магистрали НД, происходит его подача на ТНВД. Перед этим бензин очищается посредством фильтра обеспечивающего его тонкую очистку, с удалением больших фракций. При помощи плунжеров создается топливное давление в диапазоне от трех до одиннадцати мегапаскалей. После чего, бензин, используя магистрали ВД оказывается в рампе, и уже она распределяет его на форсунки. Форсунки функционируют под контролем управляющего блока. Данный блок принимает во внимание информацию, которую ему поставляют датчики расположенные на двигателе. На ее основании он и управляет действиями форсунок.

Определяется когда должен происходить впрыск, сколько на это нужно бензина, а также каким способом будет происходит распыление. В том случае, когда на ТНВД приходит объем бензина превышающий нужный уровень, то ПК отправляет его в обратном направлении — в бак. Также сброс бензина происходит тогда когда увеличивается уровень давления в рампе. Этим занимается ПК.

Плюсы и минусы

Основной недостаток систем которые используют GDI — это то, что уменьшается надежность в целом. Если произойдет небольшой сбой или выйдет из строя какой нибудь компонент, то двигатель начинает себя вести неправильно. Он может заглохнуть, не работать на полной мощности, показывать на приборке ошибку, в общем показывает что с двигателем что то не в порядке.

Второй недостаток, тоже немаловажный, это то что эта система стоит достаточно дорого. Она очень сложна в эксплуатации, здесь необходимо тщательно следить за всеми компонентами GDI, за питанием, зажиганием, электроникой. Эта система должна питаться только качественным топливом. Этот недостаток отпугивает очень многих автолюбителей, которые рассматривают приобретение машины с GDI.

Потому что если вы приобретаете автомобиль с такой системой, то вы точно будете выбирать где заправляться. Дешевое топливо GDI не переносит категорически. Здесь не важно с каким октановым числом залит бензин, многие двигатели спокойно используют А-92, и даже спирт. Но наличие в плохом топливе различных сторонних компонентов, может вывести из строя весь двигатель внутреннего сгорания.

Еще одним недостатком GDI является то, что ее обслуга и запчасти к ней могут вылиться в очень круглую сумму. Эти запчасти они сложны в производстве и поэтому не могут иметь низкую стоимость. Также эти системы очень требовательны к качеству масел, фильтров и прочих расходных запчастей. Однако все это перекрывается достоинствами GDI.

С такими двигателями хорошо передвигаться в больших городах, поскольку в пробках двигатель, имеющий непосредственный впрыск работает с наибольшей экономией. К тому же в них можно реже менять масло, у них большой ресурс работы, потому что нагар почти не образуется. Потому что ТВС перерабатывается с большим КПД. Но эти достоинства будут работать только тогда, когда владелец автомобиля будет очень тщательно относится к его обслуживанию, и делать это у грамотных специалистов, потому как мы уже говорили, что двигатели с GDI очень сложны в устройстве.

Зная, что значит непосредственный впрыск топлива, каждый автолюбитель может сделать свой выбор самостоятельно.