Электронный впрыск дизельного топлива

Дизельный двигатель, в отличие от карбюраторного, при работе всасывает в свои цилиндры атмосферный воздух. В цилиндрах воздух сильно сжимается, температура при этом возрастает до 700 градусов Цельсия, а давление доходит до 900 атмосфер. Этого вполне достаточно, чтобы воспламенилось дизельное топливо, с некоторым опережением впрыскиваемое в цилиндры двигателя. Это избавляет дизель от необходимости применять для воспламенения горючего достаточно капризные и не очень надежные свечи зажигания, которые используются в карбюраторных двигателях.

Однако, решив одну проблему, двигателисты столкнулись с другой – для нормальной, равномерной работы дизеля крайне необходим электронный впрыск дизельного топлива. И нынешнее, достаточно широкое распространение дизелей, в том числе и в легковых автомобилях, стало возможным только после разработки и внедрения надежных и сравнительно недорогих электронных систем, регулирующих подачу топлива в цилиндры двигателя.

Электронная система управления подачей топлива дизеля имеет заметные достоинства:

Во-первых , встроенная система самодиагностики управления дизельным двигателем дает возможность быстро выявлять возникающие неисправности и оперативно их устранять.

Во-вторых , электронный контроль дозирования топлива, впрыскиваемого в цилиндры дизельного двигателя (иначе называемый электронный впрыск топлива), заметно снижает удельный его расход при одновременном сокращении выброса в атмосферу вредных веществ в отработанных выхлопных газах.

В-третьих , электроникой автоматически регулируются обороты холостого хода и ограничивается число оборотов двигателя.

В дизельный двигатель воздух поступает из атмосферы через воздушный фильтр. В случае, когда автомобиль оборудован турбокомпрессором, то он сжимает воздух, который поступает в интеркулер. В интеркулере воздух охлаждается после нагрева, которое является результатом его сжатия в турбокомпрессоре. Это позволяет лучше заполнить цилиндры нагнетаемым воздухом для повышения крутящего момента и соответствующего увеличения мощности двигателя без увеличения его объема.

С целью снижения содержания вредных веществ в выхлопных газах (а дизельные двигатели часто ругают именно за это) их оснащают специальными дизельными окислительными каталитическими преобразователями. Ощутимо снижает содержание окислов азота в выхлопных газах система рециркуляции. Она работает следующим образом: выхлопные газы смешиваются с атмосферным воздухом, который всасывает дизель, и это снижает содержание кислорода, поступающего в его цилиндры. В свою очередь, это задерживает воспламенение топливной смеси и способствует ее сгоранию при пониженной температуре, что и сокращает выброс окислов азота в атмосферу.

Однако рециркуляция выхлопных газов должна быть очень точно дозирована, иначе копоть, как результат неполного сгорания дизельного топлива, оставит за автомобилем ясно видимый дымный след и привлечет к нему самое пристальное внимание экологической инспекции. Поэтому объем воздуха, поступающего в систему рециркуляции, определяется электронным измерительным блоком, что и позволяет с достаточной точностью регулировать весь сложный процесс рециркуляции.

Рассмотрим процесс поступления горючего (впрыск дизельного топлива) непосредственно в камеру сгорания, он происходит по следующей схеме: поступающее в камеры сгорания топливо проходит через вихревые камеры, находящиеся в днищах поршней, которые, соответственно своему названию, и обеспечивают его завихрение для наилучшего смешивания с воздухом и наиболее полного сгорания.

Для управления прогревом двигателя в холодном состоянии используется блок управления дизелем. Например, в случае, если двигатель не прогрет, то блок управления смещает момент впрыска. Кроме того, происходит управление свечей накаливания. А свечи накаливания, в свою очередь, присутствуют в каждом цилиндре, и их включение происходит еще до запуска двигателя, и срабатывают они, как только двигатель проворачивается стартером, и потом еще работают какой-то период времени после запуска. Именно свечи накаливания делают запуск холодного двигателя не таким сложным, упрощают его. Запуск холодного двигателя можно произвести лишь после того, как сигнальная лампа (на приборной панели) сначала загорится (свечи накаливания включены), а затем погаснет. Но при достаточно низкой температуре воздуха свечи отключаются не сразу, а работают ещё какое-то время после того, как двигатель запущен. Именно это способствует стабильной работе двигателя и снижению вредных примесей, присутствующих в его выхлопных газах.

Несомненным достоинством дизельного двигателя, особенно ценным в наших широтах, является его способность сравнительно легко заводиться при низких температурах, и потому использование предварительного накала необходимо лишь в ситуациях, когда столбик термометра надает ниже десяти градусов мороза.

Для нормальной работы дизельного двигателя, вообще-то не очень притязательного к качеству топлива, все же нужно, чтобы оно не содержало воды (а современные отечественные умельцы давно уже опровергли заблуждение химиков, которые считали, что бензин и соляра с водой не смешиваются) и прочих примесей, его загрязняющих. Поэтому топливный фильтр, удаляющий из дизельного топлива все то, чего там не должно быть в принципе, — необходимая часть двигателя. Важно только постоянно следить за его состоянием и своевременно менять фильтрующий элемент.

Системы впрыска дизельных двигателей

Концептуально двигатели внутреннего сгорания – бензиновые и дизельные практически идентичны, но существует между ними ряд отличительных особенностей. Одной из основных является разное протекание процессов горения в цилиндрах. У дизеля топливо загорается от воздействия высоких температур и давления. Но для этого необходимо, чтобы дизтопливо подавалось непосредственно в камеры сгорания не только в строго определенный момент, но еще и под высоким давлением. И это обеспечивают системы впрыска дизельных двигателей.

Постоянное ужесточение экологических норм, попытки получить больший выход мощности при меньших затратах топлива обеспечивают появление все новых конструктивных решений в топливной системе дизеля.

Принцип работы у всех существующих видов впрыска дизеля идентичен. Основными элементами питания являются топливный насос высокого давления (ТНВД) и форсунка. В задачу первой составляющей входит нагнетание дизтоплива, благодаря чему давление в системе значительно повышается. Форсунка же обеспечивает подачу топлива (в сжатом состоянии) в камеры сгорания, при этом распыляя его для обеспечения лучшего смесеобразования.

Стоит отметить, что давление топлива напрямую влияет на качество сгорания смеси. Чем оно выше, тем дизтопливо лучше сгорает, обеспечивая больший выход мощности и меньшее содержание загрязняющих веществ в отработанных газах. И для получения более высоких показателей давления использовали самые разные конструктивные решения, что и привело к появлению разных видов систем питания дизеля. Причем все изменения касались исключительно указанных двух элементов – ТНВД и форсунок. Остальные же составляющие – бак, топливопроводы, фильтрующие элементы, по сути, идентичны во всех имеющихся видах.

Типы дизельных систем питания

Дизельные силовые установки могут быть оснащены системой впрыска:

- с рядным насосом высокого давления;

- с насосами распределительного типа;

- с насос-форсунками;

- аккумуляторного типа (Common Rail).

Далее рассмотрим лишь некоторые особенности, которыми обладают указанные системы впрыска дизельных двигателей, а также их положительные и отрицательные качества.

С рядным насосом

Система питания с рядным ТНВД можно считать «родителем» всех остальных, поскольку она является первой, используемой на дизельных моторах. Но сейчас она уже считается устаревшей и практически не используется.

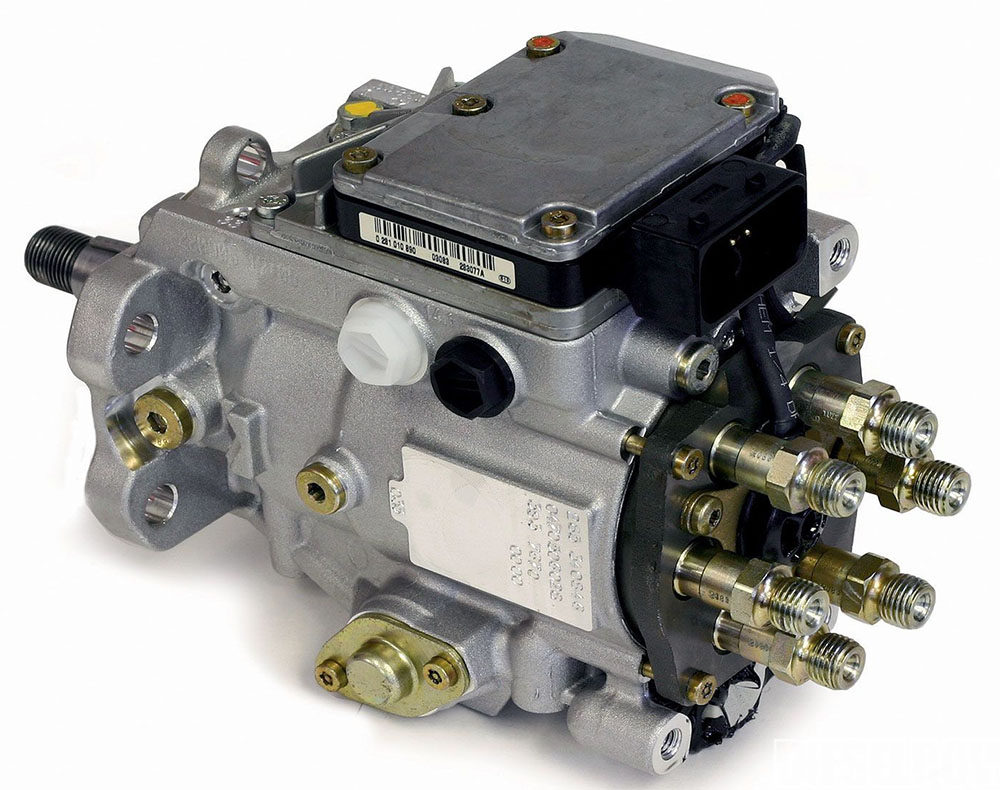

Рядный ТНВД на 8 форсунок

Изначально эта система была полностью механической, но после в ее конструкции начали использоваться электромеханические элементы (касается регуляторов изменения цикловой подачи дизтоплива).

Основная особенность этой системы заключена в насосе. В нем плунжерные пары (прецизионные элементы, создающие давление) обслуживали каждый свою форсунку (количество их соответствовало количеству форсунок). Причем эти пары размещались в ряд, отсюда и название.

К достоинствам системы с рядным насосом можно отнести:

- Надежность конструкции. Насос имел систему смазки, что обеспечивало узлу большой ресурс;

- Невысокая чувствительность к чистоте топлива;

- Сравнительная простота и высокая ремонтопригодность;

- Большой ресурс насоса;

- Возможность работы мотора при отказе одной секции или форсунки.

Но недостатки у такой системы более существенны, что и привело к постепенному отказу от нее и отданию предпочтения более современным. Негативными сторонами такого впрыска считаются:

- Невысокие быстродействие и точность дозировки топлива. Механическая конструкция просто не способна это обеспечить;

- Сравнительно невысокое создаваемое давление;

- В задачу ТНВД входит не только создание давления топлива, но еще и регулировка цикловой подачи и момент впрыска;

- Создаваемое давление напрямую зависит от оборотов коленчатого вала;

- Большие габариты и масса насоса.

Эти недостатки, и в первую очередь – невысокое создаваемое давление, привело к отказу от этой системы, поскольку она просто перестала вписываться в стандарты по экологичности.

С насосом распределенного типа

ТНВД распределенного впрыска стала следующим этапом в развитии систем питания дизельных агрегатов.

Изначально такая система была тоже механической и отличалась от описанной выше лишь конструкцией насоса. Но со временем в ее устройство добавили систему электронного управления, которая улучшила процесс регулировки впрыска, что позитивно сказалось на показателях экономичности мотора. Определенный период такая система вписывалась в стандарты экологичности.

Особенность этого типа впрыска сводилась к тому, что конструкторы отказались от использования многосекционной конструкции насоса. В ТНВД начала использоваться всего одна плунжерная пара, обслуживающая все имеющиеся форсунки, количество которых варьируется от 2 до 6. Для обеспечения подачи топлива на все форсунки, плунжер совершает не только поступательные движения, но еще и вращательные, которые и обеспечивают распределение дизтоплива.

ТНВД с насосом распределенного типа

Позже эта система добавилась новым типом насоса – роторным, у которого устанавливаются несколько плунжеров, но распределенная подача осталась. Это позволило увеличить создаваемое насосом давление.

К положительным качествам таких систем относились:

- Малые габаритные размеры и масса насоса;

- Лучшие показатели по топливной экономичности;

- Использование электронного управления повысило показатели системы.

К недостаткам же системы с насосом распределенного типа относятся:

- Небольшой ресурс плунжерной пары;

- Смазка составных элементов осуществляется топливом;

- Многофункциональность насоса (помимо создания давления он еще управляется подачей и моментом впрыска);

- При отказе насоса система прекращала работать;

- Чувствительность к завоздушиванию;

- Зависимость давления от оборотов двигателя.

Широкое распространение такой тип впрыска получил на легковых авто и небольшом коммерческом транспорте.

Насос-форсунки

Насос-форсунки можно считать отдельной веткой в дизельных системах питания, поскольку в конструкции ТНВД как таковой не используется.

Особенность этой системы заключена в том, что форсунка и плунжерная пара объединены в единую конструкцию. Привод секции этого топливного узла осуществляется от распределительного вала.

Примечательно, что такая система может быть как полностью механической (управление впрыском осуществляется рейкой и регуляторами), так и электронной (используются электромагнитные клапаны).

Некой разновидностью этого типа впрыска является использование индивидуальных насосов. То есть для каждой форсунки предусматривается своя секция, приводимая в действие от распределительного вала. Секция может располагаться непосредственно в ГБЦ или быть вынесенной в отдельный корпус. В такой конструкции используются обычные гидравлические форсунки (то есть, система механическая). В отличие от впрыска с ТНВД, магистрали высокого давления – очень короткие, что позволило значительно увеличить давление. Но такая конструкция особого распространения не получила.

К положительным качествам насос-форсунок питания можно отнести:

- Значительные показатели создаваемого давления (самые высокие среди всех используемых типов впрыска);

- Небольшая металлоемкость конструкции;

- Точность дозировки и реализации многократного впрыска (в форсунках с электромагнитными клапанами);

- Возможность работы двигателя при отказе одной из форсунок;

- Замена поврежденного элемента не сложная.

Но имеются в таком типе впрыска и недостатки, среди которых:

- Неремонтопригодность насос-форсунок (при поломке требуется их замена);

- Высокая чувствительность к качеству топлива;

- Создаваемое давление зависит от оборотов двигателя.

Насос-форсунки получили широкое распространение на коммерческом и грузовом транспорте, а также эту технологию использовали некоторые производители легковых авто. Сейчас она не очень часто используется из-за высокой стоимости обслуживания.

Common Rail

Аккумуляторная система (Common Rail) пока является самой совершенной в плане экономичности. Также она полностью вписывается в последние стандарты экологичности. К дополнительным «плюсам» можно отнести ее применяемость на любых дизельных двигателях, начиная от легковых авто и заканчивая морскими судами.

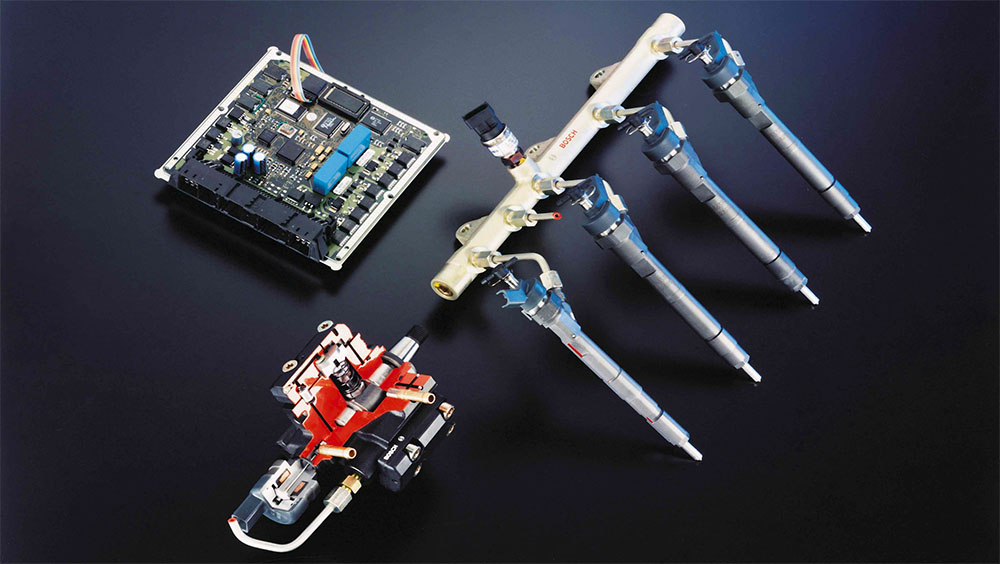

Система впрыска Common Rail

Особенность ее заключена в том, что многофункциональность ТНВД не требуется, и в его задачу входит только нагнетание давления, причем не для каждой форсунки отдельно, а общую магистраль (топливную рампу), а уже от нее дизтопливо подается на форсунки.

При этом топливные трубопроводы, между насосом, рампой и форсунками имеют сравнительно небольшую длину, что позволило повысить создаваемое давление.

Управление работой в этой системе осуществляется электронным блоком, что значительно увеличило точность дозировки и скорость работы системы.

Положительные качества Common Rail:

- Высокая точность дозировки и использование многорежимного впрыска;

- Надежность ТНВД;

- Нет зависимости значения давления от оборотов мотора.

Негативные же качества у этой системы такие:

- Чувствительность к качеству топлива;

- Сложная конструкция форсунок;

- Отказ системы при малейших потерях давления из-за разгерметизации;

- Сложность конструкции из-за наличия ряда дополнительных элементов.

Несмотря на эти недостатки автопроизводители все больше отдают предпочтение Common Rail перед другими видами систем впрыска.