Устройство барабанов подъемных машин

Изготовление барабанов подъемно-транспортных машин

Барабаны подъемно-транспортных машин представляют собой полые тонкостенные цилиндры с относительно большими диаметрами и длиной. Они предназначены для навивки канатов подъемно-транспортных средств, поэтому в большинстве случае» имеют на поверхности желобчатые винтовые канавки для равномерной укладки каната на барабан. Канавки протачиваются с шагом, на 2—3 мм превышающим диаметр каната. Барабаны ленточных конвейеров выполняют с гладкой наружной поверхностью без канавок.

Заготовки барабанов изготовляют литьем из чугуна СЧ 18—36» стали 25JI, сварными с обечайкой из листовой стали СтЗ или из толстостенных стальных труб. Для мостовых, козловых кранов и лебедок общего назначения применяются, как правило, барабаны, изготовленные из чугуна, а для металлургических большегрузных портальных кранов, специальных лебедок и конвейеров — барабаны, изготовленные из стали. В зависимости от грузоподъемности и высоты подъема барабаны изготовляются диаметром 350—4000 мм и длиной 1500—6000 мм при массе детали 600— 1400 кг [36].

При изготовлении барабанов к ним предъявляются следующие технические требования: отливки барабанов должны быть без трещин, раковин, а также других дефектов, снижающих их прочность; допускаемое отклонение толщины стенки барабана — не более 2,5 мм; шероховатость поверхности канавок барабана и посадочных поверхностей под зубчатые колеса должна быть не выше Rz = 20 мкм; допускаемое биение торцовой посадочной поверхности для зубчатого колеса или ступицы — не более 0,1 мм на каждые 500 мм диаметра барабана; биение дна нарезки канавок барабана по отношению к геометрической оси не должно превышать допуска на диаметр барабана.

При механической обработке крупногабаритных барабанов используются крупные токарные, расточные и сверлильные станки, а также различные грузоподъемные средства.

Барабаны подъемно-транспортных машин относятся к классу полых цилиндрических деталей, поэтому их механическая обработка сводится к обработке внутренних и наружных концентрических поверхностей, подрезанию торцов и сверлению отверстий.

При разметке барабана (рис. 154) намечают и наносят взаимно перпендикулярные осевые линии, размечают отверстия под растачивание и проверяют наличие и расположение припусков на поверхностях, подлежащих обработке. В случае изготовления заготовок литьем в кокиль барабаны диаметром до 500 мм обрабатывают без предварительной разметки.

На первой операции наружную поверхность 1 обтачивают начерно (рис. 155, а)\ при этом в качестве базы принимают внутренние стенки. Барабан закрепляется на токарном станке в четырёхкулачковом патроне и люнете, а также поджимается центром задней бабки через специальный центрирующий диск (рис. 156). Если выточка под ступицу обработана заранее, то вместо центрирующего диска применяют приспособление типа ступицы в виде фаль1и-ступицы. На этой же операции обрезают прибыль и подрезают начисто торец 2 (рис. 155, а).

Растачивание внутренних поверхностей барабана производят на расточном или крупном токарном станке: эти поверхности

в дальнейшем являются базой для наружного обтачивания и нарезания канавок.

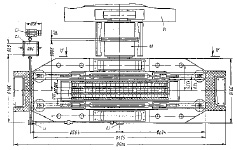

На расточном станке барабан устанавливают на призмах в приспособлении (рис. 157), нижняя плита 16 которого крепится

к столу станка. В плите при помощи винта 15 перемещается по пазу ползун 4. в ползуне также имеется паз, по которому посредством винта 14 перемещаются призматические опоры 13. Путем перемещения ползуна регулируется совпадение осей шпинделя станка и обрабатываемого барабана. В зависимости от величины наружных диаметров барабана перемещают призматические опоры и устанавливают их симметрично относительно его оси.

Опоры закрепляются Г-образными прихватами 3. При завертывании ключом гайки 6 шарнирный болт 5 перемещается кверху, увлекая за собой валик 7 планки 8. Эта планка другим концом упирается в планку 1, заставляя ее перемещаться вниз вместе с двумя закрепленными на ней Г-образными прихватами. Прихваты зажимают передвижные призматические опоры вместе с ползуном и фиксируют их. Зажим осуществляется в двух местах, благодаря чему фиксируется каждая из опор в отдельности. Барабан поджимается к опорам при помощи цепи 10. С одной стороны в цепь между роликами вводится фиксатор 9, ас другой — конец прихвата 12, который при помощи болта 11 натягивает цепь, охватывающую барабан, поджимая его к опорам.

Длинные барабаны устанавливают на двух приспособлениях подобной конструкции. На этой операции (см. рис. 155, б) подрезают начисто торец 1, растачивают начерно и развертывают начисто отверстие 3, снимают фаску 2. Стол станка поворачивают на 180° (рис. 155, в), подрезают начерно торец 1, растачивают отверстие 2 начисто, выполняют выточку 3, подрезают начисто торец

1, растачивают поверхность 4 и снимают фаску 5.

Сверление отверстий 1 и 2 (рис. 155, г) для соединения барабана со ступицей и зубчатым венцом производят на радиально-сверлильном станке, отверстия зенкеруют и развертывают. Сверление выполняется с применением зеркального кондуктора, который обеспечивает совпадение отверстий в сопрягаемых деталях — барабане, ступице и зубчатом венце.

Барабаны подъемных машин

Барабаны подъемных машин — органы навивки подъемных канатов. В двухбарабанных подъемных машинах каждый подъемный канат одним концом крепится к одному из барабанов, а другим — к одному из подъемных сосудов. В однобарабанных машинах один подъемный канат подводится к барабану снизу, другой — сверху и оба закрепляются на нем. Вторые концы этих канатов прикрепляются к подъемным сосудам.Б. п. м. разделяются на цилиндрические, конические и бицилиндроконические, а также на разрезные и неразрезные.Неразрезной цилиндрический Б. п. м. состоит из двух лобовин (дисков), установленных на коренном валу и соединенных обечайкой из листовой стали. Лобовины одновременно служат тормозными ободами. Внутри Б. п. м. на коренном валу — имеется бобина для навивки запасной части каната. При креплении каната к Б. п. м. конец его пропускается через специальную прорезь обечайки внутрь барабана и закрепляется жимком или наматывается на бобину.Разрезной цилиндрический Б. п. м. состоит из двух частей: заклиненной (большей), жестко соединенной с коренным валом, и переставной (меньшей), соединенной с коренным валом при помощи расцепного устройства — механизма перестановки. Переставная часть Б. п. м. опирается на ступицу заклиненной части его через специальные роликовые опоры, позволяющие перемещаться одной части барабана относительно другой при регулировании длины подъемного каната или переходе на обслуживание второго горизонта.Разрезной бицилиндроконический Б. п. м. состоит из двух частей, соединяющихся между собой с помощью механизма перестановки. Заклиненная часть Б. п. м. жестко соединена с трубой жесткости на двух цапфах. Переставная часть барабана опирается на трубу жесткости через роликовые опоры, позволяющие при необходимости перемещаться одной его части относительно другой.

Книга: Обеспечение безопасной эксплуатации механизмов подъема грузоподъемных машин

Навигация: Начало Оглавление | Другие книги | Отзывы:

3.5. Блоки и барабаны

Блоки предназначены для поддержания и изменения направления движения каната диаметром dк. Блоки подразделяют на подвижные, ось которых перемещается в пространстве, и неподвижные. Разновидностью неподвижных блоков является уравнительный блок, который при подъеме и опускании груза не вращается, а служит для уравнивания длины неравномерно вытягивающихся ветвей каната в сдвоенном полиспасте.

Блоки для канатов изготовляют из стали литьем, сваркой или штамповкой. Для литых блоков применяют сталь с механическими свойствами не хуже, чем у стали 45Л-11, для штампованных – не хуже, чем у стали 45, и для сварных – не хуже, чем у стали Ст 3.

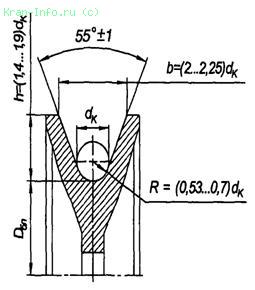

Профиль ручья блока должен обеспечивать беспрепятственный вход и выход каната и иметь наибольшую площадь соприкосновения с ним (наибольшую площадь поверхности ручья). Исходя из этого рекомендуется соотношение основных размеров блоков принимать такими, как показано на рис.3.10.

Блоки должны иметь устройство (скоба), исключающее выход каната из ручья блока. Зазор между указанным устройством и ребордой блока должен составлять не более 20% диаметра каната [4, 8].

Барабаны предназначены для наматывания гибкого тягового элемента (каната или цепи). Изготавливают их из чугуна (литые) или стали (литые или сварные) [4, 8].

Для снижения удельного давления между канатом и барабаном и предотвращения трения каната о соседний виток на поверхности барабана делают винтовые канавки с шагом

Конструктивное исполнение барабанов должно предусматривать размещение деталей для закрепления каната на барабане, которое может осуществляться при помощи накладных планок, прижимных планок или клина (рис.3.9).

Минимальные диаметры барабанов D, блоков Dбл, и уравнительных блоков Dур.бл.по средней линии огибаемых стальными канатами, определяют по формулам:

где h1, h2, h3 — коэффициенты выбора диаметров соответственно барабана, блока и уравнительного блока; значения этих коэффициентов приведены в табл. 3.7.

Коэффициенты выбора диаметров

Группа классификации механизма по ИСО 4301/1

Научная электронная библиотека

7.10. Подъемные машины. Классификация, конструкции и общая компоновка

По принципу действия подъемные машины разделяются на две группы: с барабанными органами навивки и со шкивами трения.

В барабанных подъемных машинах получили распространение следующие органы навивки (см. рис. 7.3): однобарабанные; однобарабанные с разрезным барабаном; двухбарабанные и бици-линдроконические с разрезным барабаном.

Однобарабанный орган навивки двухконцевой подъемной установки обслуживает два головных каната. Средняя часть барабана – общая для обоих канатов и попеременно служит для навивки левого и правого канатов.

Однобарабанный орган навивки придает подъемным машинам компактность, уменьшает их массу и размеры машинного здания, однако не позволяет обслуживать одновременно несколько горизонтов, и при его использовании также усложняются навеска и смена канатов, регулирование их длины после вытяжки канатов и обрубки их отрезков для испытаний.

Двухбарабанные органы навивки позволяют производить подъем груза с нескольких горизонтов и по сравнению с однобарабанными имеют большую канатоемкость. У подъемных машин с двумя цилиндрическими барабанами каждый головной канат обслуживается отдельным барабаном. Причем один барабан наглухо связан с валом машины, а другой является переставным и специальным механизмом перестановки, может отключаться от вала и после поворота последнего на любой угол снова с ним соединяться. При смене горизонта, с которого поднимается груз, подъемный сосуд, канат которого навивается на переставной барабан, устанавливается на верхней приемной площадке. Затем переставной барабан отсоединяется от вала и стопорится тормозом. Включается подъемная машина и поднимается на нужный горизонт сосуд, канат которого навивается на барабан, жестко связанный с валом. После этого переставной барабан соединяется с валом и подъемная установка готова для работы с нового горизонта. Аналогично осуществляется регулирование длины каната.

Вместе с тем двухбарабанные подъемные машины имеют большую, по сравнению с однобарабанными, ширину. Двухбарабанный орган навивки при расположении направляющих шкивов в одной плоскости

не всегда может обеспечить требуемый угол девиации струн канатов (см. рис. 7.4, а).

Последний недостаток устранен в однобарабанном органе навивки с разрезным барабаном (см. рис. 7.3, в). Такой барабан состоит из двух частей – длинной, заклиненной на валу, и короткой, переставной, и позволяет регулировать длину каната. Регулировка осуществляется таким образом, чтобы один канат находился на переставной части, а другой на заклиненной и при навивке не переходил на переставную часть, т. е. подъемный сосуд должен переставляться относительно другого на высоту, равную длине каната на переставной части.

Навивка каната на разрезной барабан может производиться только в один слой, на одно- и двухбарабанных органах навивка может быть многослойной. Однако при многослойной навивке увеличиваются нагрузки на канат и его износ.

Бицилиндроконические разрезные барабаны (см. рис. 7.3, г) обеспечивают уравновешивание системы подъемной установки и позволяют осуществлять регулировку длины каната и смену горизонта.

Механизмы перестановки современных машин управляются дистанционно и позволяют в течение 2-3 мин производить регулирование длины подъемных канатов, а при работе с нескольких горизонтов – смену горизонта.

В зависимости от типа органа навивки и технических данных подъемных машин выбирается область их применения. Подъемные машины с двумя цилиндрическими барабанами следует устанавливать на двухсосудных подъемных установках при работе с нескольких горизонтов; с одним цельным барабаном – на вспомогательных одноклетевых и односкиповых подъемных установках с противовесом; с одним разрезным барабаном – на двухсосудных подъемных установках при работе с одного горизонта. Машины с бицилиндрическим барабаном применяются для глубоких шахт и рудников с большой грузоподъемностью сосудов.

Подъемные машины со шкивом трения снабжаются одноканатным и многоканатным шкивами.

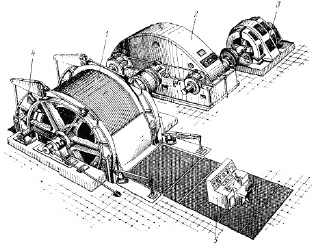

Подъемные машины с барабанными органами навивки состоят из следующих основных узлов: коренной части, ее привода и тормозной системы управления (рис. 7.17). Каждая подъемная машина оборудуется пультом управления и контрольно-измерительной аппаратурой (указателем глубины, ограничителем скорости, регулятором хода и т. п.).

Подъемная установка с одноканатным шкивом трения компактна, имеет малую ширину, но ей присущи значительные недостатки: снижение безопасности подъема, так как при обрыве каната в ствол падают оба сосуда; сложные навеска канатов и регулирование их длины; невозможность работы двумя подъемными сосудами с нескольких горизонтов и т. д.

Подъемные машины с многоканатными шкивами трения (многоканатные машины) имеют следующие преимущества по сравнению с машинами, оборудованными барабанными органами и одноканатными шкивами – меньший диаметр каната (в связи с применением нескольких канатов), равный

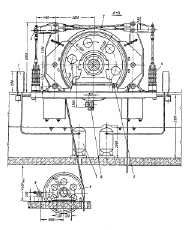

Рис. 7.17. Подъемная машина типа Ц:

1 – однобарабанный орган навивки; 2 – редуктор; 3 – электродвигатель;

4 – тормозное устройство; 5 – пульт управления

Недостатки многоканатных машин: сложность надзора за канатами и контроля за их состоянием, так как на каждой подъемной установке по нескольку подъемных и уравновешивающих канатов; возможность скольжения подъемных канатов из-за уменьшения коэффициента трения; неравномерное распределение нагрузки между отдельными канатами.

Многоканатными подъемными машинами оборудуются вертикальные подъемные установки с двумя сосудами или одним сосудом с противовесом. Однососудные многоканатные установки применяют обычно для обслуживания нескольких горизонтов.

Экономическая эффективность многоканатных машин и указанные выше их преимущества привели к быстрому распространению многоканатных установок в угольной и рудной промышленности, особенно на глубоких шахтах.

Подъемные машины с барабанными органами навивки изготовляются четырех типов, которые обозначаются в соответствии с требованиями ГОСТ на подъемные машины: Ц – цилиндрические однобарабанные; ЦР – цилиндрические однобарабанные с разрезным барабаном; 2Ц – цилиндрические двухбарабанные; БЦК – бицилиндроконические с разрезным барабаном.

Многоканатные подъемные машины выпускают двух серий: МК и ЦШ. Обозначение машины серии МК (например МК-5×4р-2) расшифровывается: многоканатная подъемная машина, диаметр канатоведущего шкива – 5 м, число головных канатов – 4, р – с редуктором, 2 (или 3, 4) – номер модификации машины. Машины серии МК (12 типоразмеров) имеют приводные шкивы диаметром от 2,1 до 5 м, число канатов от 2 до 8, максимальную разность статических натяжений от 30 до 500 кН и максимальное статическое натяжение в ветвях канатов от 140 до 2200 кН. Масса машин 22000-420000 кг.

Стандартизованы следующие параметры машин: диаметр и длина органов навивки, передаточное отношение редуктора, величины максимального натяжения канатов и разность их статических натяжений. Первые два параметра входят в условное обозначение машины. Примеры обозначений: ЦР-5×3/0,6 – подъемная машина цилиндрическая с разрезным барабаном диаметром 5 м, полной шириной барабана 3 м и шириной узкой части барабана 0,6 м; БЦК-8/5-2,7 – машина бицилиндроконическая с диаметрами большого барабана 8 и малого 5 м и шириной большего цилиндра 2,7 м.

Машины изготовляются с редукторным и безредукторным приводами от тихоходного электродвигателя с правым или левым (по заказу) расположением приводов. Редукторы применяются цилиндрические одноступенчатые (ЦО) и двухступенчатые (ЦД). В обозначении редукторов с зацеплением Новикова добавляется буква Н (ЦОН, ЦДН).

В зависимости от диаметра барабанного органа навивки цилиндрические машины разделяются на малые и средние – с диаметром барабанов от 1,2 до 3,5 м и крупные – с диаметром от 4 до 6 м.

У двухбарабанных (рис. 7.18) и разрезных органов навивки один барабан или основная (большая) часть жестко соединяется с валом, а второй (переставной) барабан или меньшая (переставная) часть органа навивки устанавливается на валу на подшипниках скольжения или качения для возможности проворачивания. Переставной барабан или переставная часть с валом связывается посредством специального переставного механизма.

Управление машиной (см. рис. 7.17 и 7.18) осуществляется с пульта, на котором установлена контрольно-измерительная и предохранительная аппаратура, а также с помощью рукоятки управления. Пульт управления с подъемной машиной имеет только электрическую связь и может быть установлен в машинном или надшахтном здании. Дистанционное или автоматическое управление машиной осуществляется аппаратом задания и контроля хода АЗК, механически связанным с тихоходным валом редуктора и другими аппаратами.

Тип электродвигателя и пускорегулирующей аппаратуры выбирается в соответствии с местом установки машины – на поверхности или под землей.

В современных подъемных установках находят все большее распространение способы непосредственного соединения сборки коренного вала с двигателем. Это объясняется несомненными преимуществами привода постоянного тока по сравнению с асинхронным двигателем с точки зрения точности выполнения заданной диаграммы скорости и возможностей, заложенных в приводе для автоматизированных схем управления. Однако надежность привода с двигателями постоянного тока несколько ниже, чем привода с асинхронными двигателями, а капитальные и эксплуатационные затраты выше. Удорожание безредукторного привода в зависимости от момента на валу приводного шкива составляет 20-50 %. В настоящее время область применения безредукторного привода подъемных машин расширяется.

Обозначение многоканатных подъемных машин серии ЦШ (например, ЦШ2,1×4рп) расшифровывается следующим образом: цилиндрические шкивы (приводные), диаметр канатоведущего шкива – 2,1 м, число головных канатов – 4, номер модели – 2, рп – машина редукторная с правым расположением приводного электродвигателя.

Рис. 7.18. Подъемная машина типа 2Ц: 1 и 1’ – заклиненный и переставной барабаны; 2 – вал; 3 – переставной механизм барабана; 4 – подшипниковые опоры вала; 5 – муфта; 6 – редуктор; 7 – электродвигатель; 8 – пульт управления; 9 – исполнительный орган тормоза; 10 и 11 – соответственно пневмосистема и панель управления тормозом; 12 – аппарат задания и контроля хода машины (АЗК); 13 – ограждение

Предусмотрено 9 типоразмеров машин с диаметром приводных шкивов от 2,1 до 5 м, числом канатов от 4 до 8, максимальным статическим усилием в ветви канатов от 260 до 2350 кН. Типоразмер машины ЦШ2,8×6 не имеет отклоняющих шкивов.

Рис. 7.19. Многоканатная подъемная машина ЦШ5×4: 1 – ведущий шкив;

2 – тормоз; 3 – панель управления тормозом; 4 – пружинные приводы тормоза; 5 – воздухосборник системы управления тормозом; 6 – отклоняющий шкив;

7 и 8 – приспособления для проточки отклоняющего шкива;

9 – электродвигатель; 10 – зубчатая муфта; 11 – угловой редуктор;

12 – аппарат АЗК; 13 – установка тахогенератора

Многоканатные подъемные машины обеих серий состоят из следующих основных узлов: коренной части, редуктора, устройств управления тормозом, аппарата контроля хода, пульта управления, отклоняющих шкивов, тахогенераторов, приспособления для проточки канавок в футеровке, устройств для смены-навески канатов и др.

Многоканатные подъемные машины серии МК снабжаются пружинно-пневмогрузовыми тормозными устройствами, машины серии ЦШ – пружинно-пневматическими тормозами с двумя приводами на каждый исполнительный орган.

Многоканатные машины обеих серий выпускаются с редукторами и в безредукторном исполнении. Редуктор обычно соединяется с электродвигателем зубчатой муфтой, а с главным валом коренной части – жесткой фланцевой муфтой. Редукторы устанавливаются на пружинных опорах, что снижает динамические нагрузки на подъемную машину.

На рис. 7.19 приведена в качестве примера компоновка многоканатной машины ЦШ5×4, изготовляемой в безредукторном исполнении.

Ее приводом служат один или два тихоходных электродвигателя постоянного тока.

Компоновка других многоканатных машин может отличаться наличием редуктора и некоторыми другими особенностями. Редуктор может приводиться в движение одним или двумя электродвигателями.