Устройство автомобиля камаз рама

Рамы автомобилей КамАЗ-5320, КамАЗ-4310 и Урал-4320 несущие, лонжеронного типа, клепаные.

Рама автомобиля КамАЗ-5320 (рис. 5.1 ,а) состоит из двух продольных балок-лонжеронов и семи поперечных балок, образующих жесткую несущую конструкцию. Лонжероны изготовлены из углеродистой стали и имеют переменный профиль. Передние концы лонжеронов скошены для более удобной компоновки подвески. На них установлены жесткие буксирные крюки. На передних концах лонжеронов болтами крепится буфер. Форма и положение поперечин определяются размещением и креплением механизмов автомобиля.

Рекламные предложения на основе ваших интересов:

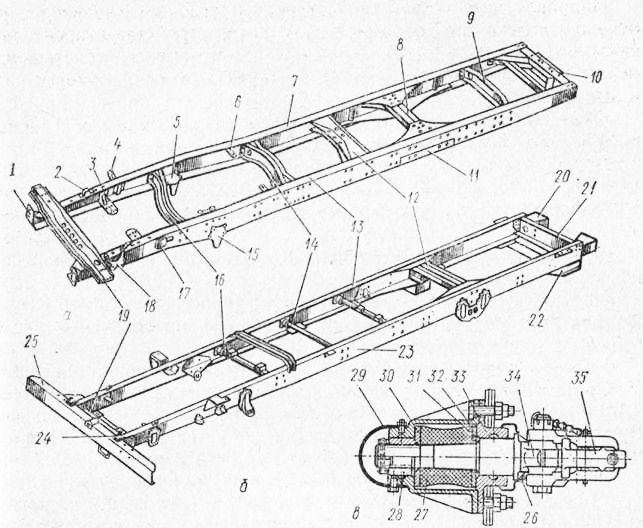

Рис. 5. 1. Рамы автомобилей:

а — КамАЗ-5320; б — Урал-4320; в — тягово-сцепное устройство; 1 — кронштейн крепления переднего буфера; 2 — кронштейн крепления водяного радиатора; 3, 5 — кронштейны крепления двигателя; 4, 17 — кронштейны крепления верхнего ушка амортизатора; 6 — кронштейн; 7, 13, 23 — лонжероны рамы; 8, 9, 10, 12, 14, 16, 19, 21 — поперечные балки; 11 — подкладка кронштейна задней подвески; 15 — задний кронштейн передней подвески; 18 — передний кронштейн передней подвески; 20 — задний буфер; 22 — поперечина сцепного прибора; 24 — буксирный крюк; 25 — передний буфер; 26 — пресс-масленка; 27 — упругий элемент: 28 — гайка крюка; 29 — защитный колпак; 30, 31 — регулировочные прокладки; 32 — корпус; 33 — направляющая втулка; 34 — крюк со стержнем; 35 — защелка крюка

В задней поперечине рамы, усиленной раскосами, установлено тягово-сцепное устройство, предназначенное для буксировки прицепов, автомобилей и снижения возникающих при этом знакопеременных динамических нагрузок. Тягово-сцепное устройство состоит из корпуса, направляющей втулки, крюка со стержнем, резинового элемента и деталей крепления. Упругий элемент установлен на стержне крюка, закрепленного в корпусе гайкой.

Предварительная деформация упругого элемента обеспечивается подбором регулировочных прокладок. Буксирный крюк снабжен предохранительной защелкой. Смазка трущихся поверхностей стержня обеспечивается через масленки.

Аналогично устроена и рама автомобиля КамАЗ-4310, но на задней поперечине рамы устанавливаются два буфера.

Рама автомобиля Урал-4320 состоит из двух лонжеронов и шести поперечных балок. Первая, вторая, третья и четвертая поперечные балки круглого сечения. Передний и задний буфера и шестая поперечная балка съемные. В места крепления подвески баков установлены усилители лонжеронов. Тягово-сцепное устройство крепится в специальной поперечине. На переднем буфере закреплены болтами буксирные крюки.

Устройство автомобиля камаз рама

УСТРОЙСТВО РАМЫ АВТОМОБИЛЕЙ КамАЗ-5320 и Урал-4320

Рамы автомобилей КамАЗ-5320 и Урал-4320 несущие, лонжеронного типа, клепаные.

Рама автомобиля КамАЗ-5820 (рис. 5.1, а) состоит из двух продольных балок-лонжеронов 7, 13 и семи поперечных балок, образующих жесткую несущую конструкцию. Лонжероны изготовлены из углеродистой стали и имеют переменный профиль с поперечным

сечением в виде швеллера. Передние концы лонжеронов скошены для более удобной компоновки подвески. На передних концах лонжеронов крепится буфер. Форма и положение поперечных балок определяются размещением и креплением механизме автомобиля.

В задней поперечине рамы» усиленной раскосами, установлено тягово-сцепное устройство, предназначенное для буксировки прицепов, автомобилей и снижения возникающих при этом знакопеременных динамических нагрузок. Тягово-сцепное устройство состоит из корпуса 32 (рис. 5.1, в), направляющей втулки 33, крюка 34 со стержнем, резинового упругого элемента 27 и деталей креплений. Упругий элемент установлен на стержне крюка, закрепленного в корпусе гайкой 28. Предварительная деформация упругого элемента обеспечивается подбором регулировочных прокладок 30, 31. Буксирный крюк снабжен предохранительной защелкой. Смазка трущихся поверхностей стержня обеспечивается через масленки .

Рама автомобиля Урал-4320 (рис. 5.1, б) состоит из двух лонжероне» и шести поперечных балок. Первая 19, вторая 16, третья 14 и четвертая 12 поперечные балки круглого сечения. Передний 25 и задний 20 буфера и шестая поперечная балка 21 съемные. В места крепления подвески баков установлены усилители лонжеронов. Тяговое цепное устройство крепится в специальной поперечине. На переднем буфере закреплены болтами буксирные крюки 24.

Рис. 5.1. Рамы автомобилей:

а—КамАЗ-5320; б — Урал-4320: в— тягово-сцепное устройство: 1—кронштейн крепления переднего буфера; 2 — кронштейн крепления водяного радиатора: 3, 5—кронштейны крепления двигателя; 4, 17 — кронштейны крепления верхнего ушка амортизатора; 6— кронштейн; 7, 13, 23 — лонжероны рамы; 8, 9, 10, 12, 14, 16, 19, 21 — поперечные белки; 11 — подкладка кронштейна задней подвески; 15 — задний кронштейн передней подвески; 18— передний кронштейн передней подвески; 20— задний буфер; 22— поперечина сцепного прибора; 24 — буксирный крюк: 25 — передний буфер; 26 — пресс-масленка; 27 — упругий элемент; 28—гайка крюка: 29— защитный колпак: 30. 31 — регулировочные прокладки; 32 — корпус) 33 — направляющая втулка; 34 — крюк со стержнем; 35 — защелка крюка

Устройство автомобиля камаз рама

Рама (рис. 197) автомобиля штампованная, клепаная, состоит из двух лонжеронов швеллерного сечения, переменных по длине, соединенных поперечинами. В передней части рама снабжена передним буфером с двумя буксирными вилками.

На задней поперечине рамы автомобилей КамАЗ-5320, КамАЗ-53212 установлено тягово-сцепное устройство с резиновыми упругими элементами, обеспечивающими двухстороннюю амортизацию. На задней поперечине рамы автомобилей КамАЗ-5410, КамАЗ-54112 и КамАЗ-55111 установлена жесткая буксирная петля без резинового амортизатора, предназначенная для буксирования неисправного автомобиля на короткое расстояние. Пользоваться ею для постоянной буксировки прицепа нельзя.

На автомобилях КАМАЗ-55111, КАМАЗ-53229 тягово-сцепное устройство установлено на задней поперечине рамы, на КАМАЗ-65115 — на надрамнике, закрепленном в задней части рамы.

Автомобили КАМАЗ различных моделей и комплектаций имеют рамы различающиеся:

- длинной в зависимости от базы;

- количеством и конструкцией поперечин;

- усилительными накладками и их конструкцией;

- кронштейнами и их положением.

Отдельные образцы рам представлены на рисунке 198.

Лонжероны изготовлены из полосовой низколегированной стали толщиной 8 мм. Максимальное сечение лонжерона 262х80 мм.

Автомобили имеют разную длину рамы в зависимости от базы. Рама автомобиля КамАЗ-53212 имеет усилительные накладки лонжеронов в районе пятой поперечины.

Кронштейны опор силового агрегата, опор кабины и передней подвески соединены с деталями рамы заклепками и болтами с гайками.

Устройство автомобиля камаз рама

КАМАЗ (семейство Мустанг). Рама

Рама (рис. 4-1) автомобиля штампованная, клепаная, состоит из двух лонжеронов 17 и 20 постоянного швеллерного сечения, соединенных поперечинами. Лонжероны изготовлены из полосовой низколегированной стали.

Рис. 4-1. Рама автомобилей КАМАЗ с колесной формулой 4×4 и 6×6: 1 — поперечина № 1; 2 — кронштейн передней подвески левый; 3 — кронштейн передней подвески правый; 4 — кронштейн амортизатора заднего крепления кабины; 5 — кронштейн передней рессоры задний; 6 — кронштейн задней рессоры передний; 7 — кронштейн задней рессоры задний; 8 — поперечина рамы задняя; 9, 13, 15 — поперечина № 3; 10, 18 — кронштейн амортизатора верхний правый; 11, 22 — кронштейн амортизатора верхний левый; 12, 27 — поперечина № 5; 14 — кронштейн подвески раздаточной коробки; 16 — кронштейн балки поддерживающей силового агрегата; 17 — лонжерон правый; 19, 23 — скоба подвески радиатора; 20 — лонжерон левый; 21 — кронштейн задней опоры силового агрегата; 24 — раскос поперечины № 1 левый; 25 — раскос поперечины № 1 правый; 26 — косынка поперечины № 5 верхняя правая; 28 — косынка поперечины № 5 верхняя нижняя; 29 — косынка поперечины № 5 верхняя левая. а) — рама автомобилей с колесной формулой 4×4; б) — рама автомобилей с колесной формулой 6×6.

Основными отличиями рамы автомобилей с колесной формулой 8×8 являются увеличенная длина лонжеронов, наличие усилителей рамы 11 и 12, а так же измененное количество кронштейнов крепления подвески в передней части рамы.

Рис. 4-2. Рама автомобилей КАМАЗ с колесной формулой 8×8: 1 — поперечина № 1; 2 — кронштейн передней рессоры передний левый; 3 — кронштейн передней рессоры передний правый; 4 — кронштейн амортизатора заднего крепления кабины; 5 — поперечина № 2; 6 — кронштейн левый; 7 — кронштейн средней рессоры передний левый; 8 — кронштейн средней рессоры передний правый; 9 — кронштейн средней рессоры задний; 10 — кронштейн правый; 11 — усилитель верхний правый; 12 — усилитель верхний левый; 13 — лонжерон правый; 14 — накладка рамы наружная правая; 15 — усилитель передний правый; 16 — накладка рамы наружная левая; 17 — лонжерон левый; 18 — усилитель передний левый; 19 — кронштейн балки поддерживающий силового агрегата; 20 — проставка; 21 — раскос поперечины № 1 правый; 22 — раскос поперечины № 1 левый; 23, 28 — кронштейн амортизатора верхний правый; 24, 29 — кронштейн амортизатора верхний левый; 25 — кронштейн передней рессоры задний правый; 26 — кронштейн задней опоры силового агрегата; 27 — кронштейн передней рессоры задний левый; 30, 31, 33, 39 — поперечина № 3; 32 — кронштейн подвески раздаточной коробки; 34 — косынка поперечины № 5 рамы нижняя; 35 — косынка поперечины № 5 верхняя правая; 36 — поперечина № 5; 37 — косынка поперечины № 5 верхняя левая; 38 — поперечина рамы задняя.

Техническое обслуживание и возможные неисправности рамы

Вследствие высокой прочности и жесткости рама особого ТО не требует.

Осмотр рамы позволяет установить изменения ее геометрической формы и размеров, наличие трещин, погнутость лонжеронов и поперечин, состояние креплений к раме кронштейнов рессор и амортизаторов.

Заклепочные соединения проверяют легкими ударами (обстукиванием) молотком по головке заклепки. Ослабленная заклепка при обстукивании издает характерный дребезжащий звук.

При ремонте рамы в случае дрожания или смещения головки заклепки под ударами молотка их необходимо срубить и заменить болтовыми соединениями. В полках лонжеронов и поперечин не должно быть трещин.

Проверить состояние окраски рам: удалить коррозию, а места с поврежденной окраской подкрасить.

Возможные неисправности рамы и способы их устранения

Причина неисправности

Способ устранения