Гусеничный движитель. Принцип действия, основные достоинства и недостатки

Принципиальным отличием гусеничного движителя от колёсного является то, что колёса катятся непосредственно по грунту, преодолевая неровности и сминая его (образуя колею), тогда как опорные катки (6) [рис. 1] гусеничного движителя перекатываются по гладкому и ровному (относительно) искусственному пути, формируемому выстилающимися на грунте звеньями бесконечной гусеничной цепи (19). С целью улучшения сцепления гусеницы с грунтом на наружной стороне звеньев имеются выступы – грунтозацепы. Зубья ведущих колёс (17) трактора, зацепляясь за гусеницы, стремятся их выдернуть из-под опорных катков трактора. Но из того что гусеницы прижаты к грунту весом трактора, а грунтозацепами создаётся дополнительный упор в грунт – выполнить перекатывание трактора по гусеницам легче, чем извлечь гусеницы из-под опорных катков. Вследствие этого ведущие колёса, отталкиваясь от участков гусениц, которые лежат на грунте, обеспечивают движение трактора вперёд. Вместе с этим ведущие колёса передают вперёд освобождающиеся звенья гусениц, а направляющие колёса (2) укладывают их перед опорными катками.

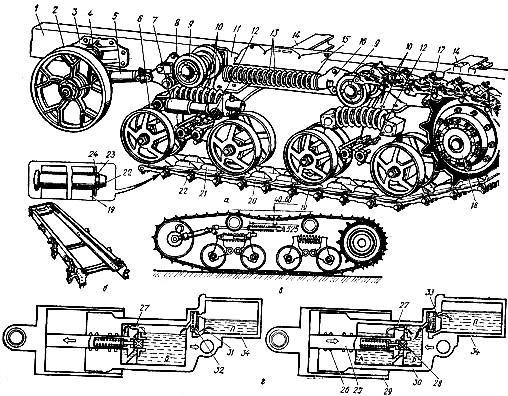

Рис. 1. Ходовая часть гусеничного трактора Т-150.

В) – Схема регулировки натяжения гусеничной цепи;

Г) – Схема работы гидроамортизатора;

1) – Лонжерон рамы трактора;

2) – Направляющее колесо;

3) – Кронштейн направляющего колеса;

4) – Коленчатая ось направляющего колеса;

5) – Цилиндр гидронатяжителя гусеницы;

6) – Опорные катки;

8) – Кронштейн промежуточного звена амортизатора;

9) – Поддерживающий ролик;

10) – Большая и малая пружины балансира;

11) – Кронштейн поддерживающего ролика;

13) – Большая и малая пружины амортизатора;

14) – Поперечный брус рамы трактора;

15) – Защитный козырёк;

16) – Упорный кронштейн амортизатора;

17) – Ведущее колесо;

19) – Звено гусеницы;

20) – Беговая дорожка звена гусеницы;

21) – Направляющая реборда звена гусеницы;

22) – Палец гусеницы;

23) – Стопорное кольцо;

26) – Уплотнение штока;

27) – Дроссельное отверстие;

28) – Перепускной клапан;

31) – Подводящий канал;

33) – Дроссельное отверстие;

34) – Компенсационный бачок.

Однако возможны случаи, когда ведущему колесу легче выдернуть из-под опорных катков гусеницу, чем переместить трактор (движение по участку скользкой дороги либо на подъём). В данном случае трактор начнёт буксовать.

Большая площадь гусениц, которая соприкасается с грунтом, обеспечивает движителю сцепление с ним, а следовательно, позволяет развивать более высокие тяговые усилия относительно колёсных машин. При аналогичных тяговых усилиях буксование гусеничного движителя меньше. Масса гусеничного трактора распределяется по значительно большей площади в сравнение с колёсным трактором. За счёт этого достигается малое удельное давление на грунт, из-за чего гусеничные тракторы обладают повышенной проходимостью по влажным и рыхлым грунтам, а также оказывают на грунт меньшее уплотняющее воздействие. Помимо этого, на слабых и рыхлых почвах снижаются мощностные затраты на перекатывание трактора. Так, гусеничный трактор на своё самопередвижение по стерне в процессе пахоты затрачивает 9-14% мощности двигателя, тогда как колёсный трактор в тех же условиях – 15-19%.

Недостатками гусеничного движителя в сравнении с колёсным являются:

1) – повышенная металлоёмкость;

2) – сложность конструкции и более высокая стоимость;

3) – большие потери на передвижение по твёрдым почвам;

4) – меньшие транспортные скорости из-за больших инерционных нагрузок;

5) – в процессе эксплуатации гусеничный движитель нуждается в больших затратах на ТО и ремонт.

Работа гусеничного движителя

При вращении ведущего колеса зубья венцов перематывают гусеничную ленту, при этом нижняя ветвь задней части гусеницы натягивается и действует на задние опорные катки. Усилие через оси катков передается на корпус, обеспечивая его поступательное движение. Опорные катки катятся по беговой дорожке, образованной гребнями.

Подвеска

Подвеска – совокупность деталей, соединяющих гусеничный движитель с корпусом, и предназначена для смягчения толчков и ударов, воспринимаемых корпусом машины, при движении по неровной дороге или местности. Она также предотвращает раскачку корпуса и тем самым уменьшает вероятность жестких ударов балансиров об ограничители хода, чем улучшаются условия работы экипажа.

Тип независимая, торсионная, с гидравлическими

Упругий элемент торсионный вал

Количество 12 шт.

Амортизаторы гидравлические, телескопические,

Количество 6 шт.

— 2 и 4 каток резиновые

— 1 и 6 каток пружинные

Устройство подвески

Подвеска (рис. 4.1, 4.4) состоит из:

— балансиры 12 шт.

— кронштейны балансиров 12 шт.

— торсионные валы 12 шт.

— пружинные упоры 4 шт.

— резиновые упоры 4 шт.

— гидроамортизаторы 6 шт.

Балансирслужит для соединения опорного катка с корпусом. Балансир стальной, кованный имеет две оси. Одна ось вставляется в отверстие кронштейна и относительно этой оси балансир может поворачиваться. Внутри оси нарезаны шлицы для соединения со шлицами торсионного вала. На вторую ось устанавливается опорный каток. На оси выполнена резьба для крепления катка. Балансиры передних катков выполнены усиленными. Для исключения изгиба балансира в случае сильных боковых ударов катков о препятствия на обоих бортах около передних катков приварены ограничители. Балансиры имеют площадки для упора. К первым, вторым и шестым балансирам приварены проушины для соединения с гидроамортизаторами.

Кронштейн балансира служит опорой для оси балансира. Кронштейн подвески представляет собой цилиндрическую отливку, приваренную к бортовому листу и днищу машины. В отверстие кронштейна запрессованы втулки оси балансира. В передней части кронштейна выполнен прилив с отверстием, внутри которого нарезаны шлицы. В отверстие вставляется конец торсионного вала. Полость кронштейна соединена с заправочным отверстием в борту, которое закрывается пробкой. Втулки балансиров смазываются смазкой ЛИТОЛ — 24 .

Торсионный вал является упругим элементом подвески. Выполнен из высоколегированной стали. Вал сплошной, цилиндрический, на концах имеет шлицованные головки. Одна головка (большая) входит в шлицованное отверстие балансира, вторая (малая) входит в шлицованное отверстие кронштейна противоположного борта. Торсионный вал удерживается от продольного смещения в трубе балансира и в кронштейне подвески крышками и болтами, ввертываемыми в резьбовые отверстия на торцах торсионных валов. Отверстие в большой головке используется также для извлечения торсионного вала из кронштейна подвески и трубы балансира. Стержень вала упрочен специальной обработкой, загрунтован, обернут прорезиненной изолентой и покрыт бакелитовым лаком. Торсионные валы правых и левых опорных катков на торцах головок маркируются соответственно Пр. и Лев.

Невзаимозаменяемость торсионных валов правого и левого борта машины вызвана тем, что при работе они имеют разное направление закручивания и при изготовлении подвергаются предварительному упрочняющему закручиванию в том же направлении.

Упоры служат для ограничения хода балансира (угла закрутки торсиона).

Пружинные упоры установлены над балансирами передних и задних катков. Представляют собой буферную пружину, приваренную к основанию. Снизу в пружину вставлен боек, по которому ударяет балансир при больших углах закрутки. Упор крепится болтом к кронштейну, приваренному к борту корпуса.

Резиновые упоры установлены над балансирами второго и четвертого катков. Представляют собой резиновые подушки, привулканизированные к основанию. Упор крепится болтом к кронштейну, приваренному к борту корпуса.

Амортизаторы служат для гашения колебаний машины, возникающих при ее движении по неровной местности.

Амортизатор телескопический, двухстороннего действия состоит из корпуса, цилиндра, поршня со штоком, кожуха и клапанов.

Корпус пустотелый крепится проушиной к балансиру. Внутри корпуса установлен цилиндр. Полость между ними является компенсационной камерой. Для соединения компенсационной камеры с цилиндром в нижнем основании корпуса выполнены калиброванные отверстия и установлены перепускные клапаны.

Поршень выполнен заодно со штоком. Шток крепится к кронштейну корпуса машины. В поршне выполнены перепускные калиброванные отверстия и установлено два клапана: прямого и обратного хода. К проушине штока крепится кожух. Рабочая жидкость амортизатора — 50% турбинного и 50% трансформаторного масла. Масло заправляется через отверстие в корпусе, закрываемое пробкой (760см 3 ).

Рис. 4.6. Схема работы гидравлического амортизатора:

1 — канал; 2 — впускной клапан; 7 — клапан обратного хода; 8 — клапан прямого хода; 32 — дроссельное отверстие; 33 — канал для выходажидкости из полости А в полость Б; 35 — дроссельное отверстие; 37 — клапан; 42 —компенсационная камера.

Принцип работы амортизатора (рис. 4.6) основан на преобразовании кинетической энергии колебаний корпуса в тепловую энергию жидкости, перетекающей из подпоршневой полости в надпоршневую и обратно через калиброванные отверстия и клапаны. При движении по неровностям местности корпус с цилиндром (соединенные с балансиром) совершают возвратно-поступательное движение относительно неподвижного поршня (соединенного с корпусом машины).

При движении катка вверх рабочая жидкость вытесняется через отверстие в поршне из нижней полости цилиндра в верхнюю, причем вытесняется ее из нижней полости больше, чем может поместиться в верхней, так как объем верхней полости уменьшается за счет входящего туда штока. Избыточная рабочая жидкость при этом перетекает через дроссельное отверстие проушины и отверстия опоры в компенсационную камеру.

При движении катка вниз вытесненная в компенсационную камеру избыточная рабочая жидкость возвращается через отверстие в нижнюю полость а цилиндра, а из верхней полости брабочая жидкость перетекает в компенсационную камеру через два отверстия в опоре и отверстие поршня в полость ацилиндра.

При высокой скорости перемещения катка, когда дроссельные отверстия не могут обеспечить свободное перетекание вытесняемой жидкости, в работу вступают клапаны. Резерв рабочей жидкости, находящейся в компенсационной камере, служит для пополнения той части рабочей жидкости, которая выносится наружу в виде пленки на поверхности штока.

Работа амортизатора сопровождается выделением тепла, по которому определяется его работоспособность.

Работа подвески

При движении машины каток, описывая неровности местности, перемещается в вертикальной плоскости. При наезде на препятствие каток движется вверх, поворачивая балансир. Торсионный вал, одним концом закрепленный в оси балансира, закручивается. При съезде с препятствия торсионный вал раскручивается, перемещая каток вниз. Таким образом, кинетическая энергия колебаний корпуса преобразуется в кинетическую энергию закрутки (раскрутки) торсионных валов, чем снижаются толчки и удары, воспринимаемые корпусом при движении по неровностям местности. Свойство упругости валов вызывает раскачку корпуса, которая интенсивно гасится амортизаторами, создающими сопротивление жидкости при перетекании её через калиброванные отверстия и клапаны.

Общее устройство гусеничного движителя

Гусеничный движитель состоит из:

— гусеничные ленты 2 шт.

— ведущие колеса 2 шт.

— направляющие колеса с механизмами натяжения 2 шт.

— опорные катки 12 шт.

— поддерживающие катки 6 шт.

— очистители направляющих колес 2 шт.

Гусеничная лента мелкозвенчатая, с резинометаллическим шарниром состоит из 85 траков, соединенных между собой шарнирно с помощью обрезиненных пальцев, скоб и болтов.

Рис.4.1. Ходовая часть:

1 — ведущее колесо; 2 — пружинный упор; 3 — ограничитель; 4 — кронштейн крепления серьги гидроамортизатора; 5 — гидроамортизатор; 6 — резиновый упор; 7 — пробка заправочного отверстия труб балансиров; 8 — балансир: 9 — борт; 10 — поддерживающий каток; 11 — гусеница; 12 — очиститель; 13 — направляющее колесо; 14 — шестой опорный каток; 15 — скоба; 16, 21 — пальцы; 17 — резиновая втулка; 18 — трак гусеницы; 19, 20, 22 — опорные катки; 23 — шаблон; 24 — направляющая очистителя; 25, 26 — болты; А — толщина зуба

Трак представляет собой фигурную штамповку из высоколегированной стали (марганцовистая сталь ЛГ 13). На наружной стороне трака выштампованы фигурные выступы, являющиеся грунтозацепами, увеличивающие сцепление его с грунтом. Внутренняя поверхность трака выполнена гладкой. К ней приварены два гребня, образующие беговую дорожку и предотвращающие сход гусеницы с катков. Трак имеет две проушины, в которые запрессованы пальцы с навулканизированными на них втулками (резинометаллический шарнир). На концах пальцев выфрезерованы лыски. При сборке гусеничной ленты пальцы соседних траков соединяются между собой скобами, выполненными из высокопрочной стали. Скобы представляют собой два цилиндра, соединенных перемычкой. Скобы фиксируются на пальцах болтами, вворачиваемыми в перемычку, которая выполнена с горизонтальной прорезью. Стопорение происходит за счет сжатия перемычки. При соединении траков между ними устанавливается угол перегиба 15°. При перематывании ленты поворот траков относительно друг друга осуществляется за счет скручивания резины, без трения пальца о проушину. Это повышает надежность работы резинометаллического шарнира (РМШ) и увеличивает пробег гусеничной ленты.

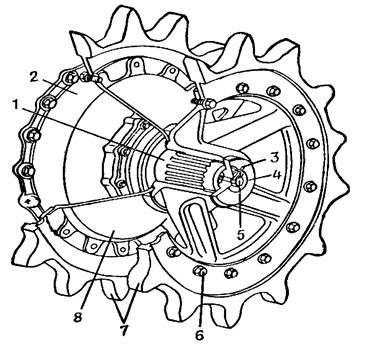

Ведущее колесо(рис. 4.2) служит для перематывания гусеничной ленты. Оно установлено на ведомом валу БП и состоит из ступицы и двух зубчатых венцов. Ступица литая имеет внутренние шлицы для соединения с ведомым валом БП. К дискам ступицы болтами крепятся съемные зубчатые венцы. Для повышения износостойкости на рабочие поверхности зубьев наплавлен слой твердого сплава. Ведущее колесо устанавливается на хвостовик водила бортовой передачи шлицевой ступицей и крепится на водиле пробкой, которая стопорится болтом и распорным конусом.

Рис. 4.2. Ведущее колесо:

1 — хвостовик водила; 2—бортовая передача; 3 — контровочная проволока; 4 — пробка крепления ведущего колеса; 5, 6 — болты; 7 — зубчатые венцы; 8 — корпус.

При установке гусеничной ленты зубья венцов располагаются между серьгами, обеспечивая перематывание ленты при вращении ведущего колеса.

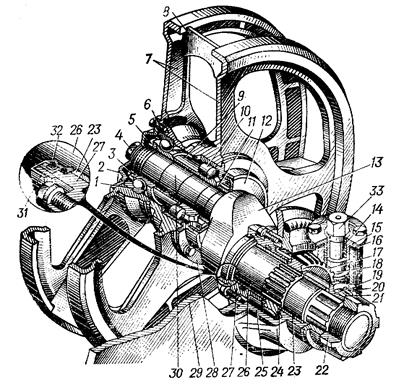

Направляющее колесо с механизмом натяжения(рис. 4.3)

Направляющее колесо служит для направления гусеницы при ее перематывании. Оно установлено на кривошипе в задней части корпуса и состоит из ступиц, спиц, ободьев. Ступицей колесо устанавливается на подшипниках на оси кривошипа и крепится на ней гайкой. Ободья колеса проходят между гребнями ленты, фиксируя положение гусеничной ленты. С торца к ступице крепится уплотнение, удерживающее смазку в подшипниках и предотвращающее попадание к нему грязи. Ступица закрывается крышкой, в средней части которой выполнено нарезное заправочное отверстие, закрываемое пробкой. Подшипники смазываются смазкой ЛИТОЛ-24.

Рис. 4.3. Направляющее колесо с механизмом натяжения гусеницы:

1 — шарикоподшипник; 2 — крышка; 3 — гайка; 4 — пробка; 5 — стопор гайки; 6 — болт крепления крышки; 7 — диски колеса; 8 — ребро жесткости; 9 — распорная втулка; 10 — роликоподшипник; 11 и 32 — манжеты; 12 — лабиринтное уплотнение; 13 — кривошип; 14 — втулка червяка; 15 — фланец; 16 — регулировочные прокладки; 17 — червячное колесо; 18 — червяк; 19 — зубчатая муфта; 20 — болт крепления стопорной планки; 21 — стопорная планка гайки; 22 — гайка крепления кривошипа; 23 — втулка оси кривошипа; 24 — стопорное кольцо; 25 — корпус механизма натяжения; 26 — ось кривошипа; 27 — горловина корпуса; 28 — крышка лабиринтного уплотнения; 29 — борт корпуса; 30 — ось направляющего колеса; 31 — обойма манжеты; 33 — шестигранная головка.

Механизм натяжения служит для натяжения гусеничной ленты. Он состоит из кривошипа, червячного колеса, червяка и стопорного устройства. Кривошип осью установлен в корпусе на бронзовых втулках. На одной оси кривошипа установлено на шлицах червячное колесо, на второй оси – направляющее колесо. В приливе корпуса установлен червяк, который находится в зацеплении с червячным колесом. Вал червяка имеет шестигранную головку для его проворачивания. Поворот червяка вызывает поворот червячного колеса вместе с кривошипом и перемещение направляющего колеса. Фиксация кривошипа в любом из промежуточных положений осуществляется стопорным механизмом. Стопорный механизм включает стопорную муфту, имеющую торцевые конические зубья. Муфта установлена на шлицах оси кривошипа. Муфта зубьями прижимается к коническим зубьям корпуса механизма и удерживается в таком положении гайкой, фиксируется стопором с болтом.

Для изменения натяжения гусеничной ленты необходимо расстопорить и отвернуть гайку, сдвинуть муфту, выводя ее из зацепления с корпусом. Вращая червяк повернуть кривошип, при этом ось направляющего колеса перемещается относительно оси ведущего колеса, что приводит к изменению натяжения гусеничной ленты. Для заправки смазки ЦИАТИМ-208 в корпусе имеется пробка.

Опорные катки (рис. 4.4) служат для распределения веса машины на опорную поверхность гусеницы. Опорный каток одинарный, полый состоит из ступицы, двух дисков и бандажа, сваренных между собой. На стальном бандаже привулканизирована массивная резиновая шина.

Каток ступицей устанавливается на подшипниках на ось балансира и крепится на оси гайкой, которая фиксируется стопором. Между подшипниками установлена распорная втулка.

К ступице катка крепится болтами крышка с заправочным отверстием, закрытым пробкой с алюминиевой или фибровой прокладкой. Между крышкой и ступицей имеется резиновое уплотнительное кольцо. С противоположной стороны ступица катка закрыта крышкой с лабиринтным уплотнением, резиновой манжетой и уплотнительным кольцом. Крышки катка установлены на сурик. Уплотнения предотвращают выброс смазки из катка, а также попадание воды и грязи в полость ступицы. Смазываются подшипники смазкой ЛИТОЛ-24.

Поддерживающие катки(рис. 4.5) Поддерживающие катки предназначены для поддержания и направления верхних ветвей гусениц при их перематывании.

Поддерживающий каток однобандажный с привулканизированной резиновой шиной. Ступица катка изготовлена из алюминиевого сплава. В месте контакта с гребнями гусеницы в ступицу катка с обеих сторон ввернуты стальные гайки.

Рис. 4.4. Опорный каток с подвеской:

1 — труба балансира; 2 — кронштейн подвески; 3, 12 — пробки; 4 — гидроамортизатор; 5 — пружинный упор балансира; 6 — ось катка; 7 — ступица; 8 — ограничитель; 9, 26 — крышки; 10 — резиновое кольцо; 11 — стопор; 13 — лабиринтное уплотнение; 14 — крышка ступицы; 15, 28 — манжеты; 16 — роликоподшипник; 17 — уплотнительное кольцо; 18 — стопорная гайка; 19 — диск; 20 — бандаж; 21 — резиновая шина; 22 — регулировочные прокладки; 23 — балансир; 24 — проушина; 25 — болт; 27 — втулка; 29 — торсионные валы; 30 — днище.

Поддерживающий каток установлен на оси кронштейна на двух шарикоподшипниках и крепится гайкой, которая фиксируется стопором. Между подшипниками установлены распорные втулки.

К ступице катка крепится крышка с заправочным отверстием, закрытым пробкой с алюминиевой или фибровой прокладкой. Под крышку установлено резиновое уплотнительное кольцо. С противоположной стороны ступица катка закрыта крышкой с лабиринтным уплотнением, манжетой и уплотнительным кольцом. Крышки установлены на сурик.

Уплотнения предотвращают утечку масла из катка, а также попадание воды и грязи в полость ступицы. Подшипники смазываются маслом МТ-16п.

Очистители направляющих колес 12 (рис. 4.1) служат для очистки направляющих колес. Установлены на бортах машины, перед направляющими колесами в планках с пазами и крепятся четырьмя болтами. Очиститель представляет собой Г-образную стальную пластину и может перемещаться по пазам направляющей и стопориться в промежуточных положениях гайками.

Рис. 4.5. Поддерживающий каток:

1 — регулировочные прокладки; 2 — кронштейн катка; 3 — ступица; 4 — задняя крышка; 5 — гайка крепления катка; 6 — ребро ступицы; 7 — штифт гайки; 8 — крышка; 9 — пробка смазочного отверстия; 10 — болт крепления крышки; 11 — шарикоподшипник; 12 — распорная втулка; 13 — ось катка; 14 — самоподжимная манжета; 15 — лабиринтное уплотнение; 16 — болт крепления кронштейна; 17 — болт крепления крышки.

Для наиболее эффективной очистки колес от снега между очистителем и ободом колеса устанавливается зазор 3 — 5 мм.

Дата добавления: 2016-10-26 ; просмотров: 9455 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ