Когда тянуть, а когда и толкать (Часть 1)

Конструкции тягово-сцепных устройств

В автопоездах для шарнирного соединения тягача и прицепа и возможности их быстрой сцепки-расцепки, а также передачи вертикальной и продольной нагрузок используются тягово-сцепные устройства различной конструкции.

Выпуском тягово-сцепных устройств (ТСУ) занимается значительное число компаний-изготовителей, среди которых самые известные Jost, Rockinger (c 2001 г. входит в состав Jost. – Прим. ред.), Ringfeder (с 1997 г. входит в состав VBG – Прим. ред.), Helmut Buer GmbH & Co. KG (Германия), Georg Fisher (Швейцария), Coder Ture (Франция), V. Orlandi (Италия), VBG (Швеция), York (Великобритания), Fontaine Truck Equipment, SAF-Holland, Utility Trailer (США) и др. В этот список надо добавить и российских производителей.

Тягово-сцепные устройства рассчитаны на передачу больших продольных и незначительных вертикальных сил, которые не должны превышать 10…15 кН. Это является их главной функциональной особенностью. Такие механизмы должны быть высоконадежными, обеспечивать соответствующие углы складывания автопоезда, возможность быстрой и безопасной сцепки-расцепки, амортизацию динамических нагрузок во время движения автопоезда. Принципиально ТСУ состоят из разъемно-сцепного и амортизационно-поглощающего механизмов, а также элементов крепления. Понятно, что конструктивное исполнение тягово-сцепных устройств существенно влияет на такие важнейшие эксплуатационные качества автопоезда, как управляемость, курсовая устойчивость, маневренность, плавность хода, проходимость, надежность и безопасность.

По типу разъемно-сцепного механизма ТСУ подразделяют на три основных типа: крюковые (пара крюк–петля), вилочные или шкворневые (пара шкворень–петля) и шаровые (пара шар–полусфера). Другие разновидности значительного распространения в коммерческом автотранспорте не нашли, а потому не рассматриваются.

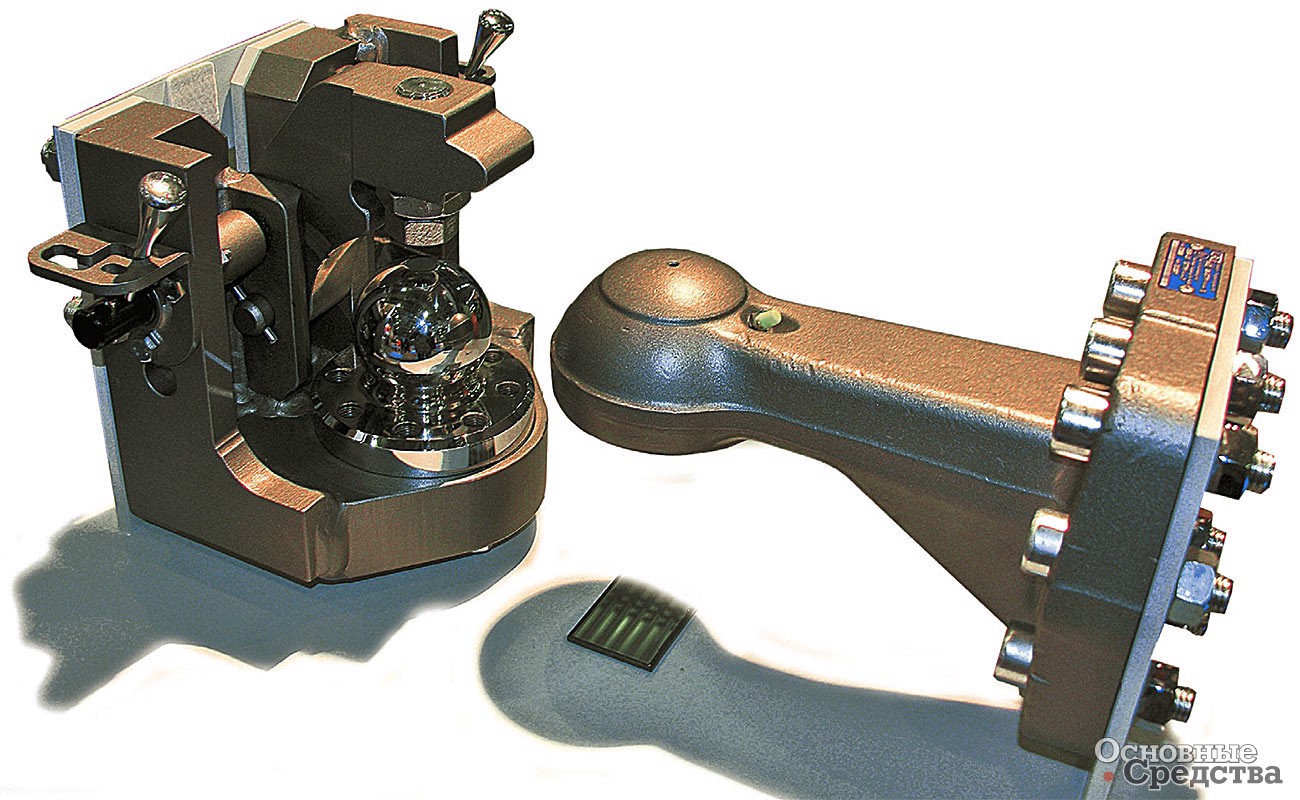

ТСУ шарового типа

Тягово-сцепные устройства типа шар–полусфера (шар–петля) нередко, хотя и несколько ошибочно называют фаркопами. Они служат для буксировки транспортным средством караванов и легких прицепов полной массой до 3,5 т. Конструктивно такие механизмы выполнены в виде одноосных прицепов или прицепов со сдвоенной или трехосной центрально расположенной тележкой. Обычно в роли тягачей выступают легковые автомобили, пикапы, микроавтобусы и малотоннажные грузовики. Все требования к ТСУ этого типа изложены в стандарте ISO 1103 и соответствующих отечественных ГОСТ 28248–89, ГОСТ 30600–97 и ОСТ 37.001.096–84.

На автомобиле-тягаче устанавливается сцепной шар (ГОСТ 28248 предусматривает единственный диаметр шара – 50 мм), а на дышле буксируемого прицепа монтируется ответная сцепная головка (сфера). Важным моментом для всей конструкции ТСУ является крепление его к таким элементам кузова или рамы тягача, которые выдержат необходимое число циклов нагружений периодическими нагрузками и предельные статические нагрузки. Следовательно, достаточная несущая способность ТСУ определяется правильным выбором его конструктивных размеров, т. е. соответствием прочности устройства нагрузкам, воздействующим на него в процессе эксплуатации. ТСУ шарового типа согласно требованиям стандартов должны испытываться на усталостную прочность конструкции. Помимо механического соединения тягово-сцепное устройство обеспечивает электрическое соединение электрооборудования тягового автомобиля с оборудованием буксируемого прицепа.

Буксируемые прицепы делятся на легкие и тяжелые – разрешенной максимальной массой соответственно не более 750 и свыше 750 кг. По типу шара и креплению ТСУ шарового типа различаются по исполнениям – А, В, С, F, G, H и N. Малотоннажные «Соболи», «ГАЗели» и «Бычки» в большинстве случаев комплектуют ТСУ типа F грузоподъемностью до 2 т, оснащенным кованым шаром с двумя крепежными отверстиями.

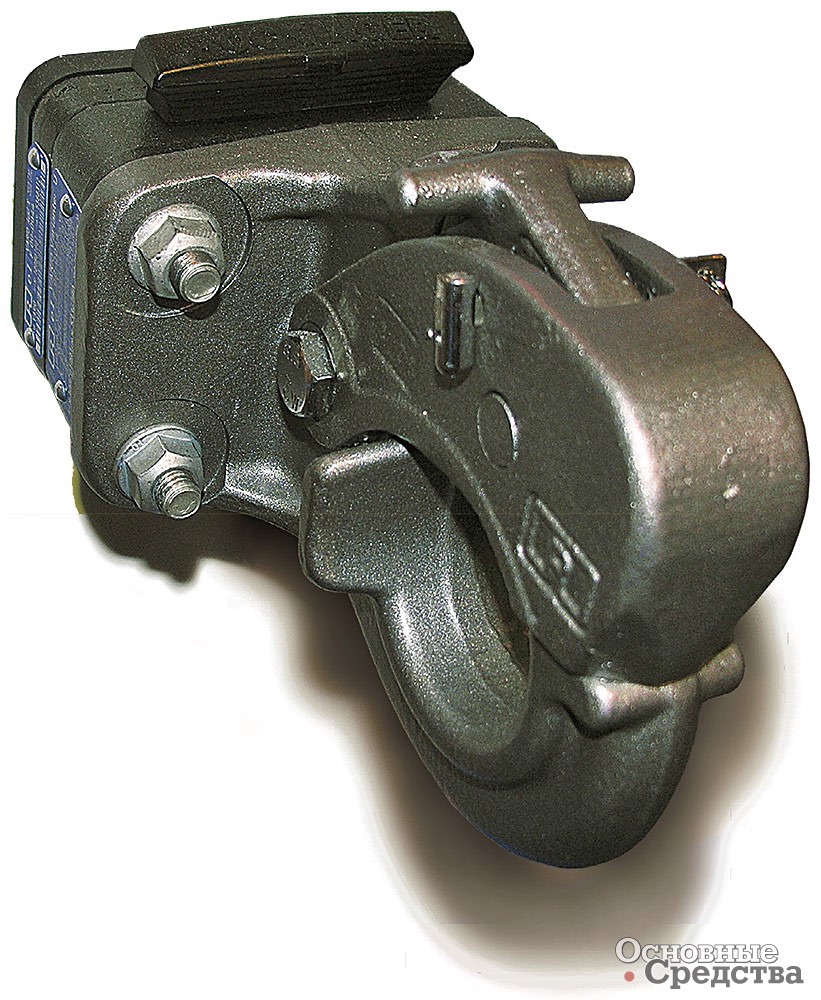

ТСУ крюкового типа

В нашей стране устройства типа «крюк–петля» ввиду далеко не оптимальных дорожных условий применяют наиболее широко. Такие ТСУ отличаются простотой конструкции, легкостью в изготовлении, относительно малой массой и большими углами гибкости. Последнее обстоятельство делает их незаменимыми при движении автопоездов в тяжелых дорожных условиях и на местности с разнообразным рельефом. Описанная конструкция подразумевает наличие больших зазоров (до 10 мм) в соединении крюк–петля для облегчения сцепки-расцепки. Эти зазоры приводят к повышению динамических нагрузок и интенсивному изнашиванию деталей устройства (сопряженной пары), а также являются причиной выхода сцепки (крюка и петли дышла) из строя. Конструкция крюковых устройств предусматривает, как правило, ручную сцепку-расцепку звеньев автопоезда.

Типоразмер крюковых ТСУ выбирается в зависимости от полной массы прицепа. Основные параметры регламентируются международными стандартами ISО 1102, ISО 3584 и ISО 8755 либо национальными нормативными документами. Устройства «крюк–петля» выпускают под внутренний диаметр петли 76, 85 и 95 мм. Диаметр прутка петли первого типоразмера составляет 42 мм, двух остальных – по 50 мм. Сцепка тягачей и прицепов, оборудованных тягово-сцепными устройствами различной размерности, обеспечивается заменой соответствующих элементов этих механизмов или установкой переходных устройств. Масса ТСУ крюкового типа обычно не превышает 30 кг.

На практике устройство «крюк–петля» позволяет осуществлять поворот сцепной петли вокруг горизонтальной продольной оси крюка на 360°, поворот в вертикальной плоскости на ±45°, поворот в горизонтальной плоскости на ±90°. Существуют ручные и полуавтоматические конструкции крюковых сцепок. Последние получили меньшее распространение из-за большой сложности и увеличенной массы.

В России действует ГОСТ 2349–75. В зависимости от типоразмера ТСУ регламентируются высота установки над опорной поверхностью и присоединительные размеры. Для крюковых сцепок типоразмеров от 0 до 3 геометрические параметры сопрягаемых поверхностей зева крюка и петли одинаковые (диаметр прутка петли 42 мм). Типоразмер 4 предусматривает применение петли из прутка диаметром 45 мм. Согласно отечественному стандарту крюковые устройства должны обеспечивать углы гибкости относительно поперечной оси, проходящей через зев крюка, не менее ±40°, относительно вертикальной оси ±55° (для автомобилей общетранспортного назначения высокой проходимости не менее ±62°) и продольной оси ±15°. Крюк должен свободно вращаться вокруг своей продольной оси, а по заказу потребителя он может снабжаться стопорными устройствами, позволяющими фиксировать его при отцепленном прицепе. Конструкция замка должна исключать возможность саморасцепки автопоезда при движении, а также иметь не менее двух предохранительных механизмов, действующих независимо один от другого, причем хотя бы один из них не должен быть под действием сил, появляющихся во время движения транспортного средства.

Для первых четырех категорий типоразмеров принят один размер зева, равный 48 мм, размер губки – 74 мм, что позволяет при комплектации автопоездов использовать широкую номенклатуру тягачей и прицепного состава. В пятой группе размер зева составляет 52 мм, тогда как геометрия губки остается такой же.

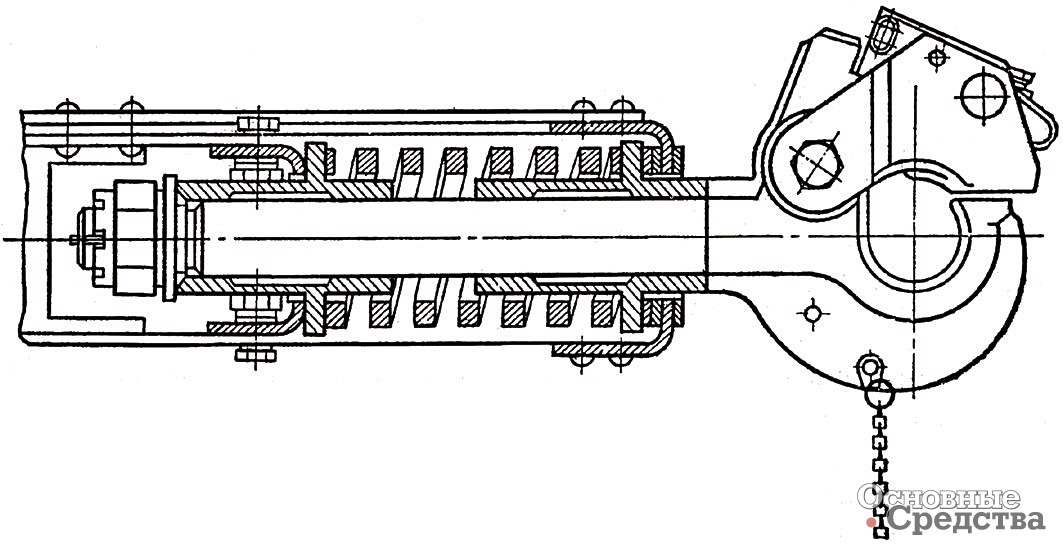

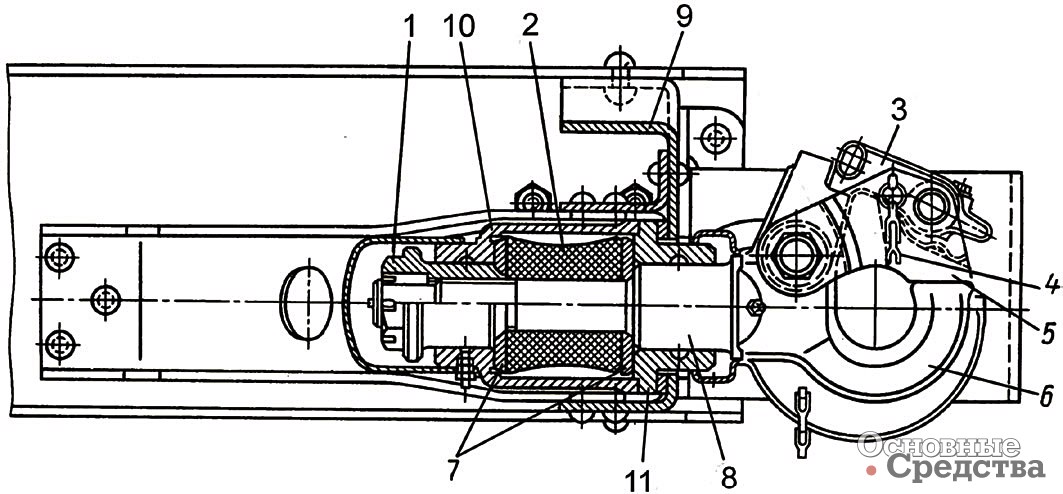

Стандартное соединение крюкового типа, снабженное двусторонней амортизацией, состоит из тягового крюка, установленного на тягаче, и жесткого дышла со сцепной петлей, связанного с прицепом. Тяговый крюк обычно монтируют на задней поперечине рамы, однако на некоторых автомобилях он может не менее эффективно выполнять свою функцию, будучи расположен на переднем бампере (поперечине) рамы или на задней поперечине прицепа (полуприцепа) для буксировки второго прицепа. Система «крюк–петля» состоит из собственно крюка, накидной защелки, предохранительного замка с запорным шплинтом. Наличие предохранительного замка и шплинта предотвращают самопроизвольную расцепку автопоезда во время движения. На переднем конце стержня крюка, установленного во втулке, навинчена гайка, которая со втулкой обеспечивает правильное продольное перемещение крюка. Внутри корпуса вставлен резиновый упругий элемент в форме гиперболоида, обжимаемый шайбами. При сжатии он изменяет форму таким образом, что заполняет пространство в корпусе. В других конструкциях тяговых крюков в качестве упругих элементов используются кольцевые, винтовые цилиндрические или конические пружины.

В процессе эксплуатации гайку нельзя использовать для регулировки осевого перемещения крюка, так как ее навертывание-свертывание приводит к увеличению осевого перемещения крюка. При появлении усадки резинового буфера устанавливают дополнительные кольцевые прокладки между фланцами и резиновым буфером. Применение сцепной петли прицепов с меньшим сечением увеличивает износ и сокращает срок службы ТСУ, а также задней поперечины рамы автомобиля.

Несмотря на присущие сцепным устройствам типа «крюк–петля» недостаткам, все ведущие изготовители такого рода продукции продолжают их совершенствовать и выпускать. Крюковые устройства отличаются большим разнообразием исполнений как самого крюка, так и замка. Для осуществления беззазорной сцепки ряд фирм разработали специальные конструкции ТСУ типа «крюк–петля», в которых зазор может выбираться автоматически с помощью конических роликов (фирма Coder Ture) либо с помощью пружин или пневматических устройств по принципу «беззазорный крюк» или «беззазорная петля» (фирма Utility Trailer). Аналогичные системы для крюковых ТСУ выпускают компании V. Orlandi и SAF-Holland. Они оснащены пневмоприводом, автоматически выбирающим зазор в замке устройства. В качестве силового элемента используется пневматическая камера с подвижным штоком, смонтированная с тыльной стороны задней поперечины рамы. Тем не менее беззазорные сцепки не нашли широкого применения по причине значительного усложнения конструкции и обслуживания, а также увеличения собственной массы (до 60 кг).

Как выбрать фаркоп и тягово-сцепное устройство

Помните знаменитое стихотворение Корнея Чуковского «Телефон», в котором пришлось вытаскивать из болота бегемота? Персонажи смогли бы выполнить эту работу без значительных усилий, если бы у них имелся автомобиль, оборудованный фаркопом.

Как устроен фаркоп

Фаркоп или ТСУ (тягово-сцепное устройство) – агрегат, предназначенный для перемещения легковых прицепов массой не выше 3500 кг. В состав фаркопа входит сцепной шар (устанавливается на кузов тягового автомобиля с помощью кронштейна); и сцепная головка (ее крепят на дышло прицепа).

Прицепом принято называть ТС, не оснащенное мотором. Прицеп передвигается в связке с авто. Промышленность выпускает тяжелые (масса свыше 750 кг) и легкие прицепы (масса до 750 кг). Транспортное средство обязательно оборудуют тормозами. При выборе ТСУ обязательно учитываются основные характеристики прицепа:

- Снаряженная масса (вес устройства с запаской, вес груза не учитывается).

- Полная масса – вес прицепа с грузом и людьми. Максимально допустимый параметр определяет производитель.

Буксировка прицепа возможна лишь в том случае, если в состав автомобиля входит сцепное устройство с розеткой для питания электрического оборудования прицепа. Кроме розетки, фаркоп оснащается блоком согласования электроприборов.

Вертикальная и горизонтальная нагрузки на ТСУ

Важными параметрами оценки правильности использования фаркопа являются вертикальная и горизонтальная нагрузки. Вертикальной нагрузкой на фаркоп называют максимальное давление со стороны дышла прицепа на крюк фаркопа, которое не ухудшает маневровые качества автомобиля с прицепом.

Горизонтальной или тяговой нагрузкой на фаркоп принято называть массу прицепа, не мешающую управлению авто.

Горизонтальной нагрузкой ограничивается максимальный вес прицепа, вертикальной – вес грузовой платформы. Эти показатели необходимо тщательно соблюдать: они напрямую связаны с безопасностью на дороге. Нарушение нагрузки приведет к проблемам с торможением, не исключено опрокидывание автомобиля.

По своим параметрам сцепное устройство должно соответствовать характеристикам прицепа. Учитывается максимально допустимая нагрузка на ТСУ, снаряженная и полная масса прицепа. Эта информация содержится в руководстве по эксплуатации устройства. При выборе учитываются и характеристики дорожного полотна, по которому предстоит ездить автомобилю с прицепом. На грунтовой дороге нагрузки на оборудование значительно возрастают как в горизонтальной, так и в вертикальной плоскостях.

Преимущества фаркопов

Относительно недавно в нашей стране внедорожники и грузовики оснащали ТСУ самого примитивного типа: буксировочным крюком, закрепляемым на дышле прицепа. Конструкция имела ряд существенных недостатков, главным из которых был люфт между крюком и дышлом. При начале движения и торможении нагрузки возрастали до неприемлемого уровня, что часто приводило к расцеплению автомобиля и прицепа. Фаркоп такого типа быстро ломался.

В современных фаркопах большинство недостатков устранены. Вот лишь некоторые из преимуществ современного ТСУ:

- Максимальная надежность: в ходе испытаний современные фаркопы выдержали тест из 2 миллионов нагрузочных циклов.

- Устойчивость к коррозии.

- Если фаркоп не нужен, он быстро снимается с машины.

- Современное ТСУ позволяет максимально комфортно и безопасно перемещать большие грузы на дальние расстояния.

Установив сцепное устройство на автомобиль, автовладелец раз и навсегда решит проблему буксировки прицепа или перевозки велосипедов, убережет своего «железного коня» от возможных повреждений, сэкономит деньги.

Тягово сцепными устройствами для легкового автомобиля

5.2. Тягово-сцепные устройства легковых автомобилей и замковые устройства прицепов

Для обеспечения взаимозаменяемости легковых автомобилей различных марок и прицепов по аналогии с грузовыми автомобилями (см. гл. 2) присоединительные элементы их стандартизированы (ОСТ 37.001.096—77).

Рис. 72. Тягово-сцепное устройство легкового автомобиля: а — детали тягово-сцепного устройства; б детали съемной шаровой головки

Основными деталями тягово-сцепного устройства (рис. 72, а) являются: шаровая головка /, кронштейн 2 крепления тягово-сцепного устройства, кронштейн крепления штепсельной розетки 3, штепсельная розетка 4, кабель 5 и штепсельная вилка 6, устанавливаемая на прицепе.

Шаровая головка 1 изготавливается заодно с фланцем (см. рис. 72, а) или съемной (рис. 72,6). При этом шаровая головка 4 (рис. 72, б) соединяется с фланцем 3 резьбовым соединением и фиксируется гайкой 1 с шайбой 2. Для предохранения шаровой головки от попадания грязи при отсоединенном прицепе на нее надевают колпачок 5 или скобу.

Конструкцию тягово-сцепного устройства легкового автомобиля рассмотрим на примере подобного устройства к автомобилю BA3-21013 «Жигули» (рис. 73). Каркас тягово-сцепного устройства предназначен для соединения автомобиля и прицепа и восприятия усилий, передаваемых от прицепа на кузов автомобиля. Он состоит из швеллерной балки 3, к которой приварены два кронштейна: передний 2 и задний 5 с усиленной накладкой 4.

Кронштейн 12 крепления сцепного шара 8 связывает поперечную балку 14 с продольной балкой 3. На поперечной балке 14 имеются два болта 13 с гайками и шайбами для крепления предохранительных цепей. К балке 14 приварен кронштейн 7 для установки выключателя 16 и семиконтактной штепсельной розетки 15, которая служит для соединения систем электрооборудования автомобиля и прицепа. Для более равномерного распределения нагрузки на днище багажника устанавливают накладки 1 и 6.

Сцепной тар 8 закреплен на кронштейне 12 при помощи гайки 10, а предохранительная скоба 9 соединена с кронштейном винтом 11. Провода штепсельной розетки и выключателя собраны в пучок 17 и для соединения с электрической цепью автомобиля снабжены наконечниками 18.

Тягово-сцепные устройства автомобилей других марок имеют некоторые конструктивные отличия и с ними можно познакомиться в специальной литературе [5].

Замковые устройства легковых прицепов должны обеспечивать быструю сцепку и расцепку автомобиля с прицепом.

Рис. 73. Тягово-сцепное устройство для легкового автомобиля BA3-21013 «Жигули»

Рис. 74. Замковое устройство прицепа со съемными вкладышами

Чтобы обеспечить безопасность движения, замковое устройство должно иметь не менее двух приспособлений, исключающих саморасцепление автопоезда и действующих независимо друг от друга, а также аварийные тросы (цепи), соединяющие дышло прицепа с кузовом автомобиля. При аварийном отрыве от автомобиля дышло прицепа должно провисать на предохранительных тросах (цепях) и не касаться поверхности дороги. Высота расположения центра сферического гнезда замкового устройства над уровнем дороги должна находиться в пределах, указанных в табл. 26.

Существует много конструкций замковых устройств, но наиболее распространенным являются замковое устройство прицепа со сменными вкладышами, с фиксацией шаровой головки при помощи клина и подвижного цилиндрического сухаря.

Замковое устройство прицепа со сменными вкладышами (рис. 74) имеет корпус /, приваренный к концу дышла 8 прицепа.

В корпусе 1 при помощи пружинного кольца 10 установлен передний вкладыш 9, а на нижнем конце запорного рычага 5 при помощи гайки 4 укреплен задний вкладыш 3. Фиксатор 6 с пружиной 7 удерживает запорный рычаг 5 в рабочем положении и поджимает задний вкладыш 3 к шаровой головке 2, обеспечивая постоянный контакт сферических вкладышей с шаровой головкой прицепа.

Для расцепки прицепа необходимо оттянуть ручку II фиксатора 6 и, повернув ее, освободить запорный рычаг 5 и поднять его вверх. После этого можно разъединять корпус 1 замкового устройства с шаровой головкой 2.

Замковое устройство (рис. 75) имеет фиксацию шаровой головки 2 при помощи клина 9, перемещающегося ниже оси шара в корпусе /, связанном с дышлом 6.

Для сцепки прицепа с автомобилем необходимо вынуть шплинт 4 из отверстия фиксатора 3 и рычага 5. Затем, освободив фиксатор 3, отвести рычаг 5 в крайнее переднее положение относительно оси 10. При этом рычаг 5 своим нижним концом отводит вдоль крышки 7 клин 9, преодолевая сопротивление пружины 8, и освобождает отверстие шарового гнезда. Удерживая рычаг 5 в крайнем положении, можно соединить шаровую головку с замковым устройством, после чего зафиксировать соединение.

Замковое устройство с подвижным цилиндрическим сухарем прицепа ММЗ-81021 (рис. 76) состоит из корпуса 7, который приварен к концу дышла 2 прицепа. В корпусе имеется сферическая чашка 3, которая надевается на шаровую головку 4 тягово-сцепного устройства автомобиля. Цилиндрический сухарь 5 постоянно поджат пружиной 6 и резьбовой пробкой 9 с рукояткой 8, чем обеспечивается беззазорная сцепка.

На сухаре 5 имеется кольцевая проточка, совпадающая с отверстием в корпусе 7. В это отверстие входит предохранительный штырь 10, исключающий возможность самопроизвольного сжатия пружины 6 при набегании прицепа на автомобиль. В комплект сцепного устройства входят предохранительные цепи 1, передние концы которых крепятся к отверстиям или крюкам автомобиля.

Рис. 75. Замковое устройство прицепа с фиксацией шаровой головки при помощи клина

Рис. 76. Замковое устройство с подвижным цилиндрическим сухарем прицепа МАЗ-81021