Когда тянуть, а когда и толкать (Часть 2)

Конструкции тягово-сцепных устройств

ТСУ шкворневого типа

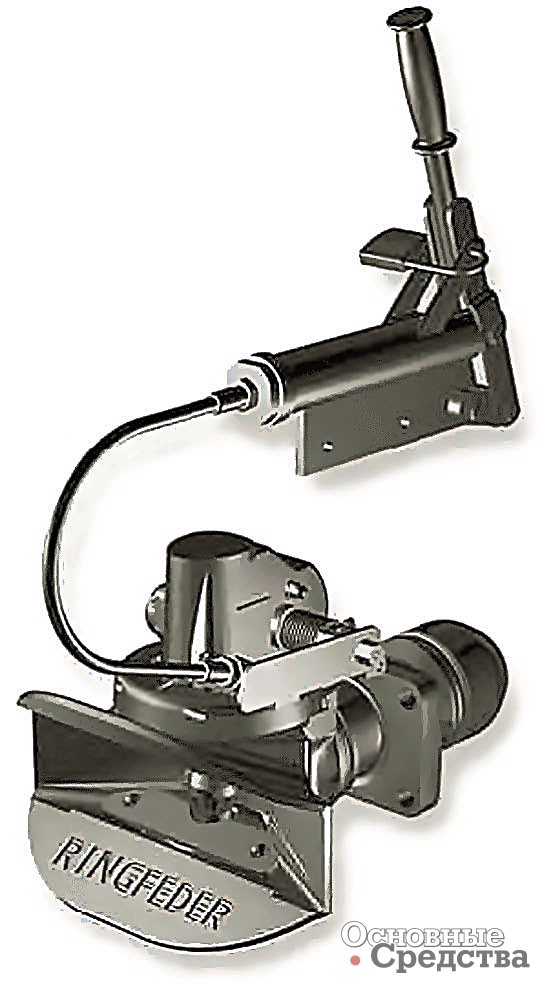

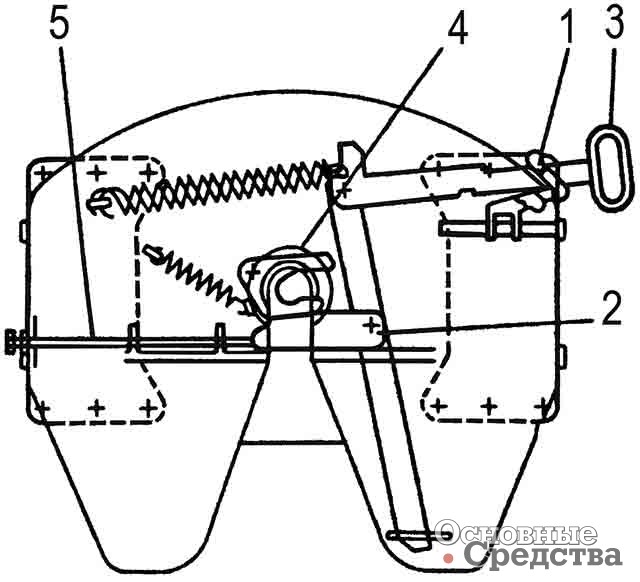

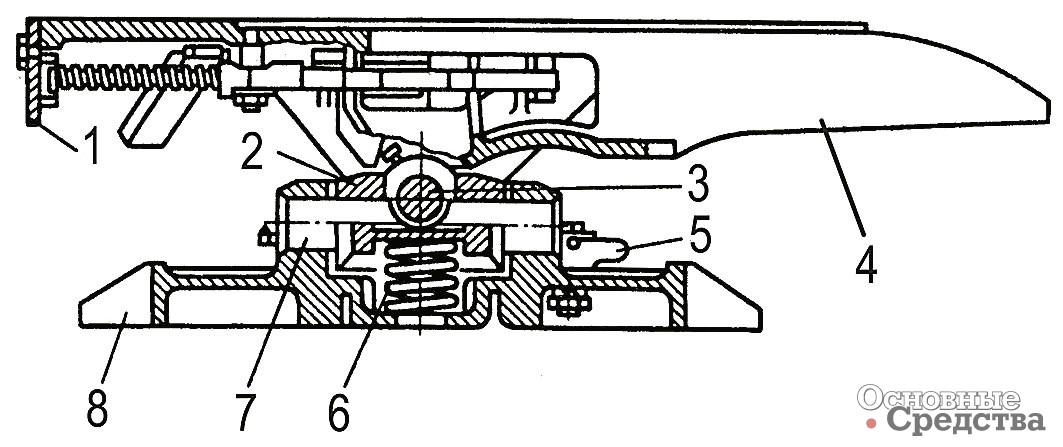

В отличие от России во многих зарубежных странах подавляющее большинство прицепных автопоездов общетранспортного назначения оборудуют сцепными системами типа шкворень–петля. Конструкция вилочных или шкворневых тягово-сцепных устройств (ТСУ) состоит из вилки, в которую входит сцепная петля прицепа, которая в свою очередь фиксируется шкворнем. Для кратковременного пользования на тягачах иногда применяют буксирные приспособления упрощенной конструкции – пальцевого типа. Известны и более сложные ТСУ, оборудованные направляющим аппаратом (ловителем) и полуавтоматическим или автоматическим затвором.

Вилочные ТСУ отличаются малыми зазорами соединений, обеспечивают быструю и безопасную сцепку-расцепку автопоезда, у них значительный ресурс благодаря возможности замены шкворня и втулки сцепной петли. ТСУ такой конструкции выгодно отличаются от пары крюк–петля за счет лучшей ремонтопригодности. Обычно при восстановительном ремонте вилочных ТСУ достаточно заменить детали шкворня, его втулки и втулки сцепной петли. К недостаткам вилочных ТСУ относятся сложность конструкции и до недавнего времени трудность обеспечения больших углов гибкости автопоезда, что немаловажно для эксплуатационных условий России.

Параметры вилочной сцепки выбирают согласно международным и национальным стандартам. В мировой практике применяются ТСУ системы шкворень–петля с внутренним диаметром отверстия сцепной петли 40, 50 и 90 мм. При этом международными стандартами в качестве единой размерности рекомендован диаметр 50 мм.

Конструкция и расположение ТСУ на тягаче как минимум обеспечивает поворот сцепной петли вокруг горизонтальной продольной оси тяговой вилки на ±25°, отклонение в вертикальной плоскости – на ±20° (при наличии шарниров вертикальной гибкости – на ±50°), поворот сцепной петли в горизонтальной плоскости вокруг оси сцепного шкворня на ±75°. Масса таких ТСУ доходит до 40 кг.

В соответствии с отечественным ГОСТом шкворневые устройства должны обеспечивать углы гибкости относительно поперечной оси, проходящей через центр сцепной петли или шарнир вертикальной гибкости, ±25°, относительно вертикальной оси ±75°, относительно продольной оси ±20°. Шкворневые ТСУ изготавливают в четырех исполнениях: А, В – без шарнира вертикальной гибкости; С – с шарниром вертикальной гибкости; D – без шарнира с ограниченной подвижностью. Исполнения В и D рассчитаны на применение сцепной петли с отверстием диаметром 40 мм, а исполнения А и С – на применение сцепной петли с отверстием диаметром 50 мм. Полная масса прицепов шкворневых ТСУ зависимости от типоразмера приведена в таблице.

| Типоразмер ТСУ | Полная масса прицепа, т | ||

|---|---|---|---|

| Крюковые ТСУ | Шкворневые ТСУ | ||

| Дороги общей сети | Грунтовые дороги | ||

| 3 | 1,5 | – | |

| 1 | 8 | 4,5 | 3,5…15 |

| 2 | 17 | 10 | 15…24 |

| 3 | 30 | 15 | >24 |

| 4 | 80 | 35 | – |

Вилочная сцепка обеспечивает возможность автоматической сцепки-расцепки звеньев автопоезда: при подаче тягача к прицепу сцепная петля вводится в ловитель сцепного устройства и шкворень автоматически замыкает ТСУ. Для расцепки необходимо вручную поднять шкворень в верхнее положение и отогнать тягач от прицепа. Шкворневое устройство с одинаковым успехом устанавливается как на передней, так и на задней поперечине тягача, позволяя работать в тянущем или толкающем режимах.

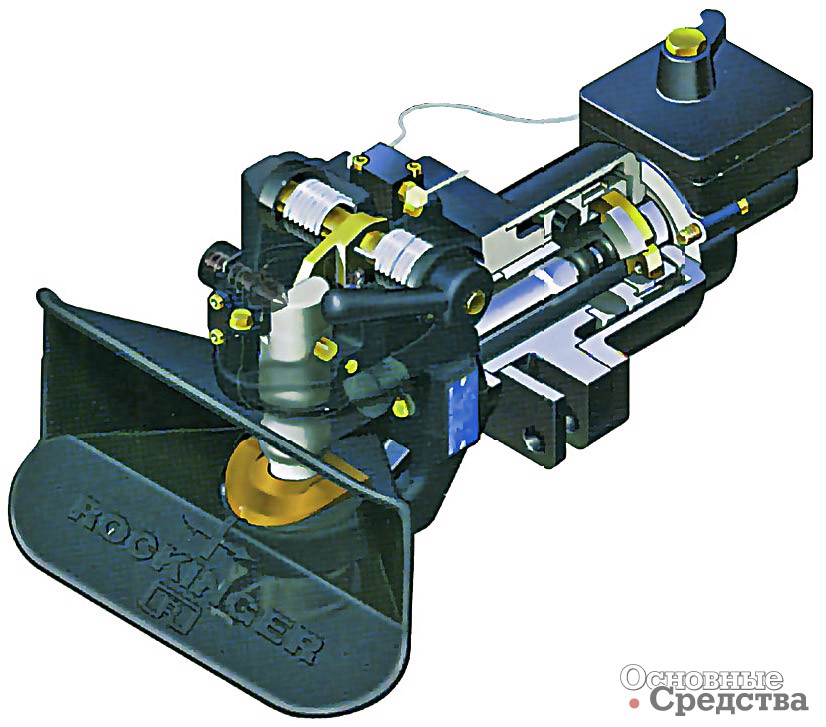

Современные системы шкворень–петля состоят из полуавтоматического затвора, направляющего аппарата-ловителя, сменных сцепных шкворней и амортизационно-поглощающих элементов с высокими демпфирующими свойствами, установленных с предварительным поджатием. Затвор ТСУ обычно имеет два предохранительных механизма, действующих независимо. В качестве амортизирующих элементов применяют пружины или резиновые демпферы. Последние получили большее распространение благодаря нелинейной характеристике и большому гистерезису. Для увеличения нелинейности характеристики упругие элементы ТСУ устанавливают с предварительным поджатием, а для разделения во времени момента начала движения тягача и прицепа в амортизационно-поглощающем механизме предусматривается зазор.

В некоторых конструкциях применены гидравлические или пневматические амортизаторы. В устройствах без шарниров вертикальной гибкости применяются шкворни бочкообразной формы, в ТСУ с шарнирами вертикальной гибкости – цилиндрические шкворни. Сцепные петли обычно выполняют со вставными цилиндрическими втулками. Начальный зазор в сцепном узле системы шкворень–петля составляет 1…2 мм, допустимый зазор в результате износа не должен превышать 3…4 мм. Необходимые углы вертикальной гибкости обеспечиваются наличием шарнира между вилкой и элементами крепления ТСУ либо сферической формой рабочей части шкворня.

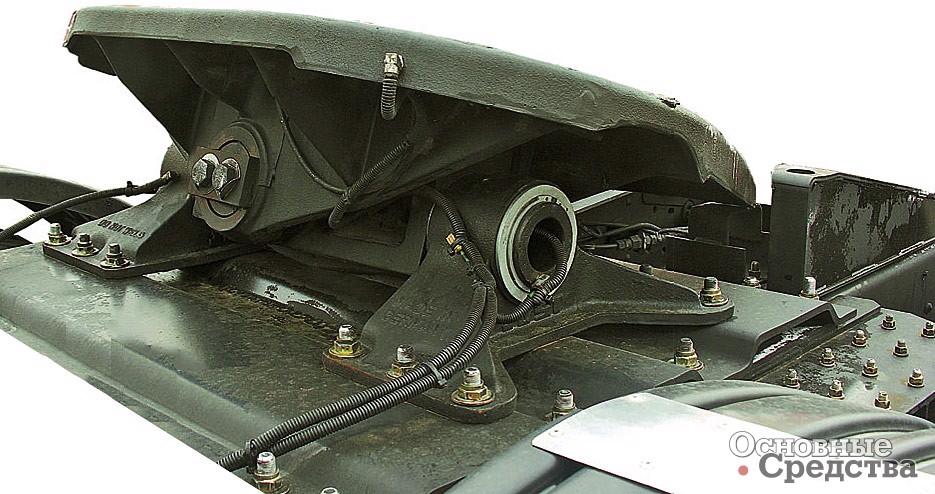

Для улучшения вертикальной гибкости ТСУ, так необходимой во время движения по проселку или в условиях бездорожья, все известные производители выпускают конструкции с дополнительной степенью свободы. Она обеспечивается тем, что вилка, куда входит сцепная петля прицепа, снабжена горизонтальной поперечной осью. Ось увеличивает угол вертикального перемещения устройства. Самопроизвольный поворот вилки под действием ее веса предотвращает гибкая фрикционная пластина. Правда, в описанном ТСУ возрастают масса и габариты, усложняется конструкция. Однако устройства данного типа все большее признание находят и в нашей стране.

В производственных программах ведущих компаний Jost, Rockinger, Ringfeder, Georg Fisher есть шкворневые устройства, сцепка-расцепка в которых происходит с помощью пневматического привода, обеспечивающего вертикальное перемещение шкворня. Таким образом, с помощью управления в кабине водителя, на раме или кузове, удается автоматизировать технологический процесс и заметно его ускорить. В некоторых конструкциях устанавливается электрический датчик положения шкворня, обеспечивающий дистанционный контроль за состоянием тягово-сцепного устройства. К самым совершенным ТСУ типа шкворень–петля можно отнести системы, в которых используется несколько сенсорных датчиков, отображающих на электронном табло состояние устройства, а также правильность сцепки-расцепки тягача с прицепом.

По статистике ТСУ шкворень–петля с диаметром шкворней 40 и 50 мм обеспечивают гарантийный срок службы на автомобилях-тягачах соответственно не менее 100 тыс. и 200 тыс. км.

В странах Евросоюза типоразмер применяемых ТСУ как крюкового, так и вилочного типов определяется коэффициентом D, отражающим относительную расчетную величину продольных сил, возникающих между буксирующим транспортным средством и полуприцепом. Наибольшее распространение получили устройства, у которых 70 ≤ D ≤ 120 кН.

На прицепных автопоездах для перевозки легковесных грузов распространены специальные системы сцепки, позволяющие сократить расстояние между автомобилем-тягачом и прицепом и увеличить вместимость кузова: Речь идет о длинном дышле и переносе точки сцепки вперед, в зону заднего моста автомобиля-тягача, об ограничении горизонтального угла складывания между автомобилем-тягачом и дышлом прицепа с принудительным управлением передней осью прицепа, об увеличении длины дышла при поворотах.

Для повышения устойчивости прицепных автопоездов в течение ряда лет ведутся исследования и разработаны тягово-сцепные устройства с иной, чем у традиционных ТСУ, кинематикой работы. К ним относятся четырехзвенный механизм с двумя продольными тягами, связанными шаровыми шарнирами с буксирующим и буксируемым звеньями автопоезда, устройство с двумя шарнирами с ограниченными степенями свободы, допускающее поворот подкатной тележки относительно буксируемого звена в вертикальной плоскости, ТСУ, обеспечивающие минимальное расстояние между тягачом и прицепом и др.

Седлать тягачи! (Часть 1)

Седельно-сцепное устройство (ССУ)

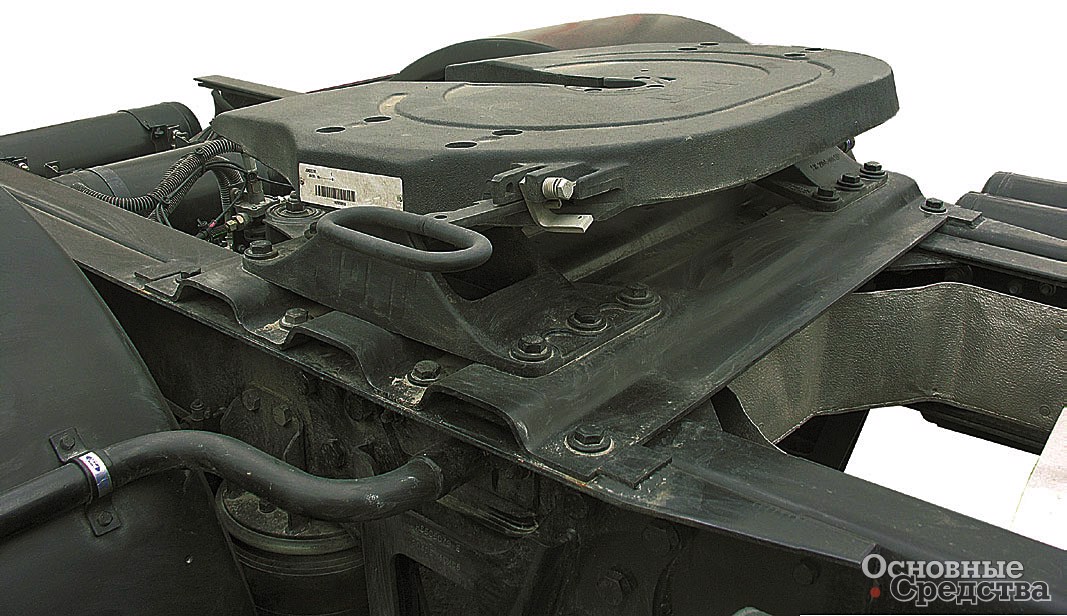

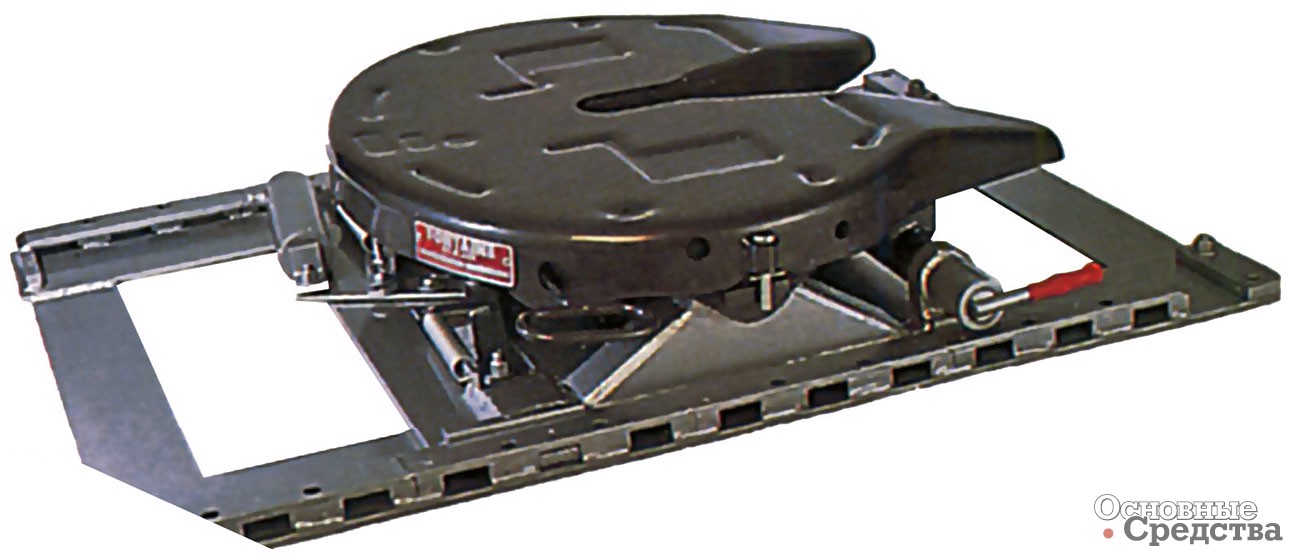

Специалисты нередко называют седельно-сцепное устройство, устанавливаемое на грузовой автомобиль-тягач, «пятым колесом» (от англ. fifth wheel). Этот узел является единственным механическим элементом, соединяющим тягач и полуприцеп автопоезда.

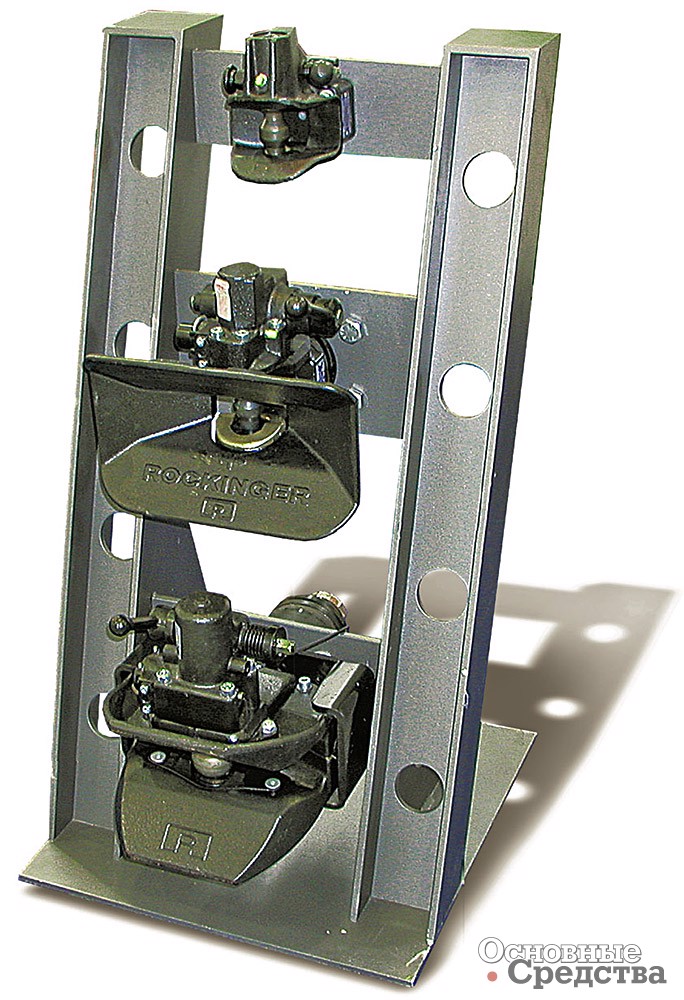

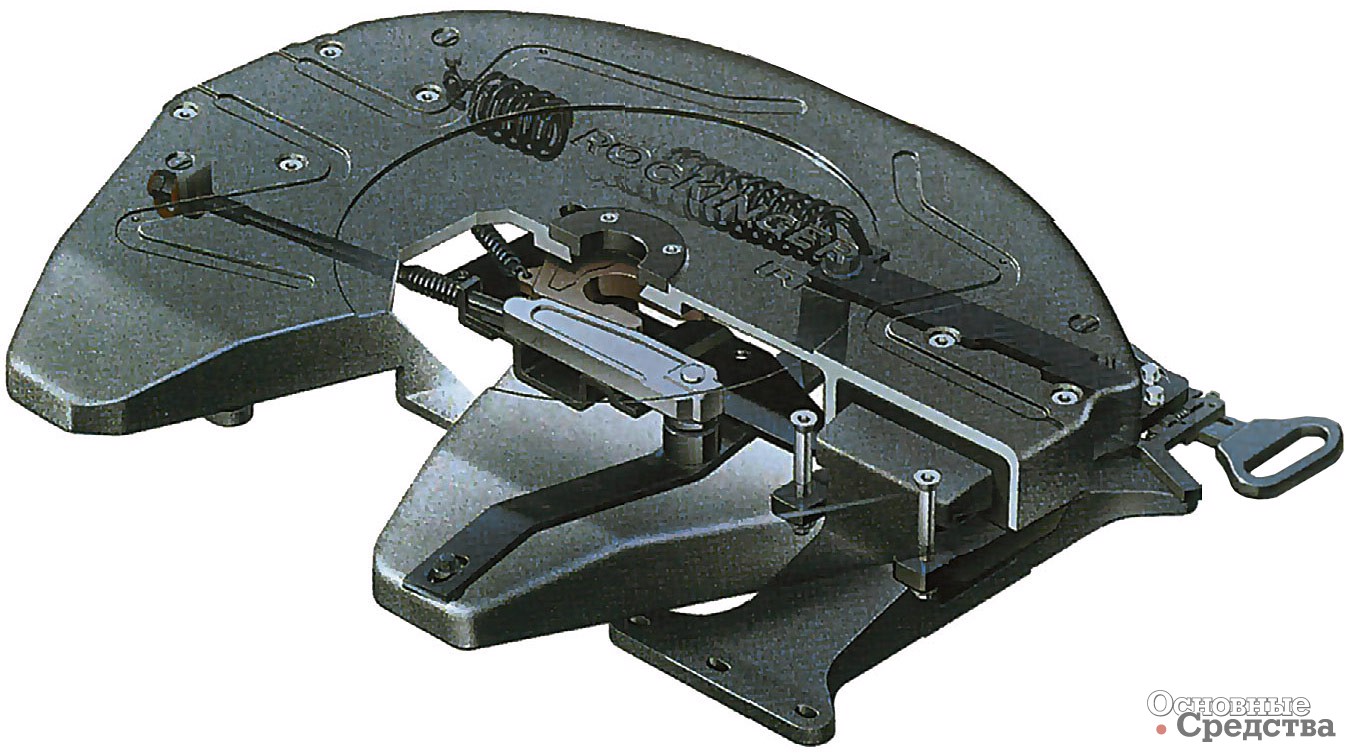

Производство седельно-сцепных устройств (ССУ) – бизнес доходный и хорошо освоенный. Им занимается солидная группа компаний: Jost, Rockinger (Германия), Georg Fisher (Швейцария), Crane Fruehauf, York (Великобритания), Fontaine Truck Equipment, Fruehauf, Holland Hitch и др. Выпускают ССУ и отечественные предприятия.

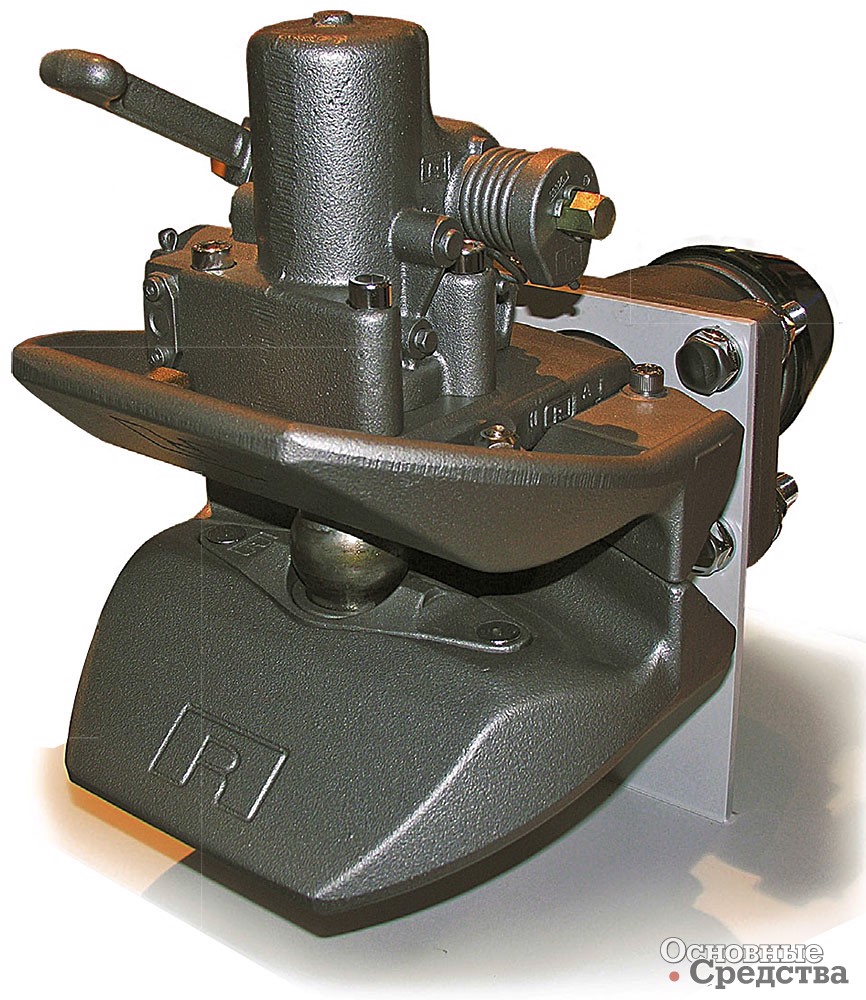

Конструкция ССУ напрямую влияет на такие эксплуатационные качества автопоезда, как управляемость, устойчивость, маневренность, плавность хода, проходимость, надежность, безопасность и экономические показатели. В общем случае седельно-сцепные устройства состоят из разъемно-сцепной системы, механизма гибкости и деталей крепления. Существует два типа ССУ: шкворневые (пара шкворень–захват) и роликовые, или бесшкворневые (пара крюк–ролик). Масса большинства ССУ составляет от 100 до 300 кг.

Шкворневые устройства

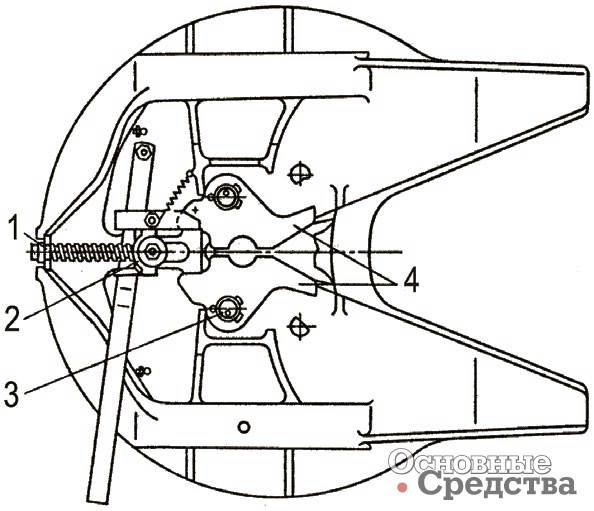

В большинстве седельно-сцепные устройства (свыше 95%) имеют шкворневую конструкцию. Сюда входят опорная плита (круг) с прорезью (устьем) в центральной части, устанавливаемая на тягаче, и шкворень, закрепленный на полуприцепе. При сцепке автопоезда шкворень входит в прорезь опорной плиты и фиксируется захватами (одним или несколькими), шарнирно закрепленными на пальцах. Так образуется сцепная пара. Шкворневые устройства обычно выполняются полуавтоматическими (сцепка звеньев автопоезда происходит автоматически, а подготовка к расцепке, т. е. разблокирование замковых устройств, – вручную). Чтобы предотвратить самопроизвольную расцепку, ставят не менее двух замковых устройств, действующих независимо, причем одно из них с ручным управлением. Полная масса автопоездов, оборудованных полуавтоматическими шкворневыми устройствами, достигает 100 т и более. Седельные устройства такого типа способны выдерживать нагрузки от 3 до 50 т.

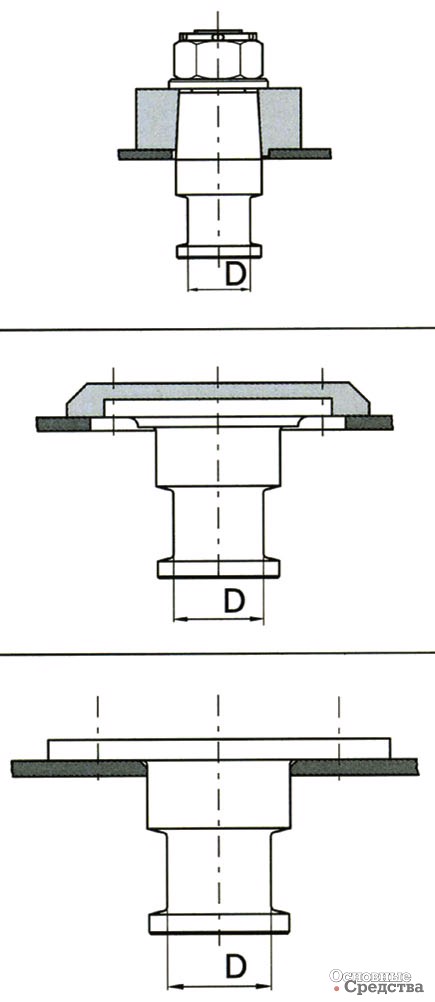

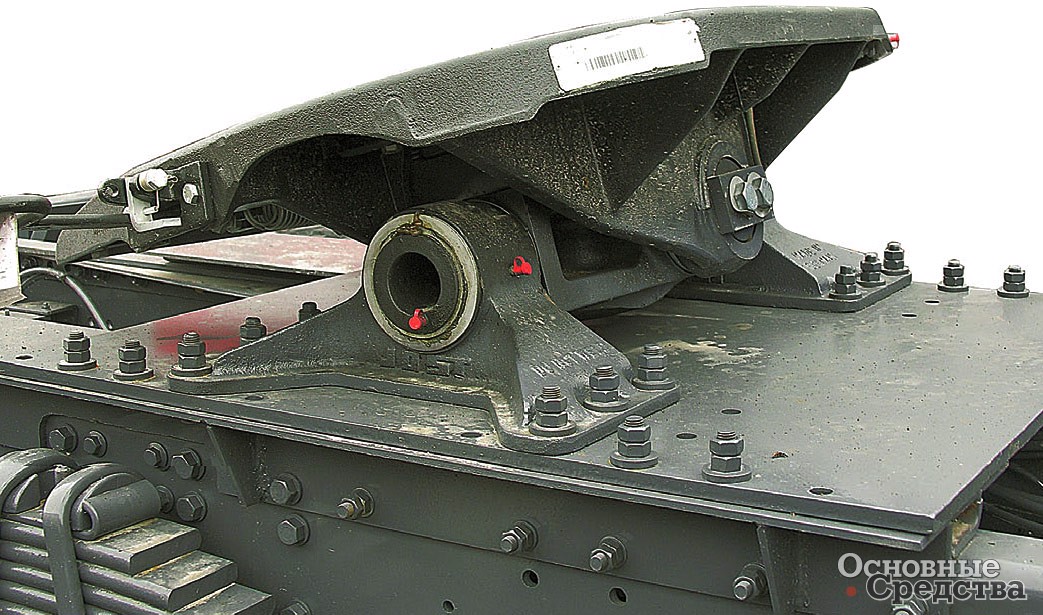

Сцепной шкворень крепят на полуприцепе между его передней стенкой и опорными устройствами. Наиболее распространены два способа установки сцепного шкворня. Шкворень с фланцем крепят к опорному листу полуприцепа заклепками или болтами, а шкворень без фланца фиксируют корончатой гайкой со шплинтом.

Значительное внимание уделяется расположению седельно-сцепного устройства относительно задней оси тягача или оси балансира задней тележки (смещению устройства), что необходимо для полного использования грузоподъемности шин тягача, а следовательно, и автопоезда. Данное обстоятельство особенно актуально для оптимального распределения нагрузок по осям наиболее распространенных в эксплуатации трех-, четырех-, пяти- и шестиосных седельных автопоездов с учетом требований дорожного законодательства той или иной страны, во многих из которых нагрузки на оси автомобилей и прицепного состава могут быть разными. Исключением являются некоторые модели автовозов, где ССУ, испытывающее незначительную вертикальную нагрузку, для размещения надстройки смещено на самый конец рамы тягача.

Элементы ССУ

Разъемно-сцепной механизм предназначен для передачи усилий между звеньями автопоезда и обеспечивает возможность поворота полуприцепа по отношению к тягачу вокруг оси сцепного шкворня в горизонтальной плоскости.

Разъемно-сцепные механизмы подразделяются на полуавтоматические и автоматические, а по числу захватов – на одно- и двухзахватные. Больше распространены ССУ с однозахватными разъемно-сцепными механизмами. они более надежны по сравнению с двухзахватными и отличаются безопасностью конструкции. В двухзахватном механизме тяговые и тормозные усилия воспринимаются только захватами и пальцами, тогда как в однозахватной (с захватом шкворня по его верхнему поясу с большим диаметром) тяговые усилия передаются на массивный запорный кулак, при этом захват подвергается только сжимающим усилиям. Тормозные усилия передаются непосредственно опорной плитой, при этом палец захвата разгружен от продольных усилий. Благодаря захвату шкворня по верхнему поясу уменьшаются изгибающие моменты, действующие на шкворень и его крепление.

Опорные плиты ССУ выполняют либо литыми, либо штампосварными. Литые конструкции, особенно из чугуна с шаровидным графитом, обладая высокой жесткостью и малой массой, распространены шире. Для современных седельных плит характерны максимальная ширина устья 400…460 мм, угол устья 40…50°, угол скоса 8…15°. Рукоятка привода разъемно-сцепного механизма расположена справа от седельно-сцепного устройства. Ее тяга для удобства водителя может быть выполнена разной длины. Для работы с разными полуприцепами в современных ССУ предусмотрена возможность установки в одной и той же опорной плите шкворней диаметром 2 или 3,5 дюйма. Сцепные шкворни изготавливают из высокопрочной стали, после чего подвергают специальной термообработке (закалке) и тщательно проверяют на отсутствие трещин.

ССУ устанавливают на раму тягача с помощью уголковых крепежных элементов или посредством монтажных плит, имеющих различную конфигурацию: от плоской пластины до пространственной конструкции высотой до 150 мм. Срок службы современных ССУ шкворневого типа достигает 1,5…2 млн. км, т. е. примерно столько, сколько находится в эксплуатации тягач.

Нормативные документы

Размеры сцепных шкворней регламентированы. Диаметр сопрягаемой поверхности шкворня должен быть равен 2 или 3,5 дюйма (50,8 или 89 мм). Выбор одного из этих двух типов (50 или 90) зависит от полной массы автопоезда, полуприцепа и вертикальной нагрузки. Шкворни Ø50,8 мм устанавливают на полуприцепы полной массой до 55 т или при вертикальной нагрузке на ССУ до 200 кН. При большой массе (нагрузке) применяют сцепные шкворни Ø89 мм. Размеры сцепных шкворней упорядочены как национальными стандартами, так и Международной организацией по стандартизации ISО. В России помимо упомянутых допускается использование шкворней с диаметром сопрягаемой поверхности 100 мм. Высота седла для ССУ типа 50 не должна превышать 200 мм, а для ССУ типа 90 – 315 мм.

В ряде стран есть стандарты на ССУ, оговаривающие присоединительные размеры для крепления к раме тягача. Для ССУ, работающих в сцепке с полуприцепами, сцепной шкворень которых выполнен по международному стандарту ISО 337, существует международный стандарт ISО 3842, устанавливающий число, диаметр и взаимное расположение отверстий для крепления ССУ на тягачах.

В странах Евросоюза тип применяемых ССУ определяется расчетным коэффициентом нагрузки D. Его значение для ССУ автопоездов, эксплуатирующихся на дорогах общего пользования, составляет не более 162 кН. Показатель D для седельных устройств большой грузоподъемности может достигать 300 кН. Важной характеристикой конкретной модели ССУ являются размеры площади (ширины) опорной поверхности седельной плиты (24, 34, 36 и 40 дюймов).

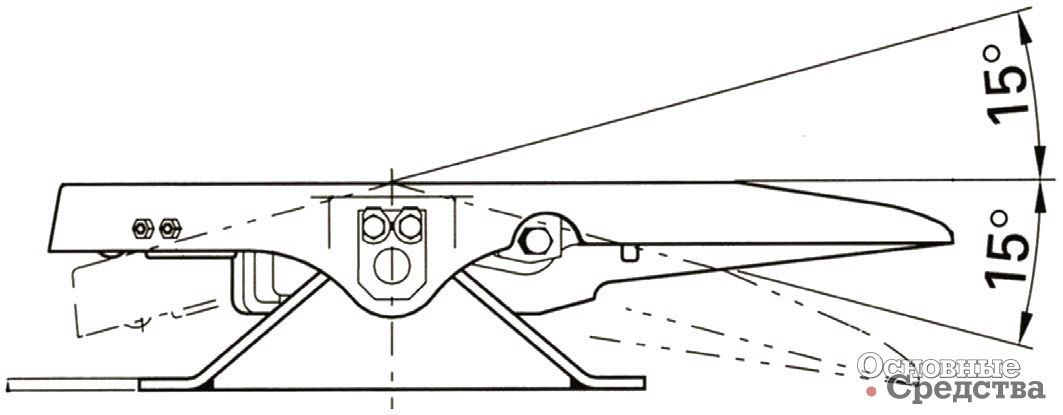

Стандарты целой группы государств, кроме того, устанавливают углы наклона опорной плиты седельно-сцепного устройства вперед-назад в вертикальной продольной плоскости (углы β1 и β2) и углы наклона опорной плиты в обе стороны в вертикальной поперечной плоскости (углы α). По нормам, принятым в Евросоюзе, углы α должны составлять не менее ±8°. Международный стандарт ISО 1726, распространяющийся на тягачи с полуприцепами, предназначенными для международных перевозок, устанавливает величину угла α не более 3°, а угла β – не менее 8°. Понятно, что компании-изготовители своим клиентам предлагают ССУ с более высокой продольной гибкостью, поэтому диапазон изменения угла β1 составляет от 6,5° до 29°, угла β2 ─ от 7,2° до 42°.

К числу стандартизируемых размеров относятся: расстояние от оси отверстия ССУ под сцепной шкворень до задней стенки кабины или до устанавливаемых за ней узлов и агрегатов тягача; радиус габарита задней части тягача; расстояние от сцепного шкворня до ближайшей части механизма опорного устройства полуприцепа; радиус габарита передней части полуприцепа; высота верхней плоскости ССУ тягача под номинальной нагрузкой от уровня дороги. Все эти размеры оговорены также стандартом ISO 1726. Целый ряд параметров устанавливает стандарт ISO 4086.

Степени свободы

Полуавтоматические шкворневые сцепные устройства выпускают с двумя и тремя степенями свободы. В первом случае обеспечивается возможность продольного качания полуприцепа относительно тягача на определенный угол β и поворот полуприцепа вокруг оси сцепного шкворня в горизонтальной плоскости на угол не менее ±90°. Большинство седельных тягачей общетранспортного назначения, эксплуатирующиеся в основном на дорогах с усовершенствованным покрытием, оснащено ССУ с двумя степенями свободы. По сравнению с трехстепенными эти устройства повышают устойчивость автопоезда в движении, имеют меньшую массу и пониженную габаритную высоту.

Устройства с тремя степенями свободы оборудованы второй, но уже продольной осью, которая дополнительно обеспечивает возможность поперечного качания полуприцепа относительно тягача в каждую сторону на угол α до 15° включительно. При этом поперечная и продольная оси могут находиться на разной высоте или на одной в так называемом карданном шарнире. Такие технические решения используются для автопоездов, эксплуатируемых на бездорожье или предназначенных для перевозки тяжеловесных неделимых грузов, а также для транспортных средств, в состав которых входят полуприцепы особо жесткой на кручение конструкции (например, короткобазные полуприцепы, полуприцепы-самосвалы, полуприцепы-цистерны несущих конструкций и т. п.).

Использование для перечисленных выше автопоездов устройств с двумя степенями свободы приводит к передаче на раму тягача значительных скручивающих моментов, способствующих ее быстрому разрушению. Напротив, ССУ с тремя степенями свободы лишены этих недостатков, однако автопоезда с такими устройствами во время движения менее устойчивы. Другой недостаток заключается в том, что груженый полуприцеп опирается на шарнир, центр вращения которого находится ниже центра тяжести полуприцепа. При движении автопоезда в поворотах результирующая центробежная сила, действующая в центре тяжести полуприцепа, стремится опрокинуть последний, что снижает поперечную устойчивость автопоезда и может привести к аварии. Чтобы этого не прозошло, иногда применяют ССУ с механическими или гидравлическими стабилизаторами. В автопоездах, работающих в тяжелых дорожных условиях, при выезде на магистраль с качественным покрытием качание полуприцепа вокруг продольной оси ограничивается (±3°) специальным механизмом.

Имеются и другие решения. Лучшую устойчивость движения автопоезда обеспечивают ССУ с тремя степенями свободы, которые имеют «дуговой» механизм поперечной гибкости, обладающий свойством самостабилизации. Французская фирма Coder Ture разработала оригинальное сферическое ССУ, предназначенное для повышения устойчивости автопоездов и обладающее повышенной надежностью, поскольку оно сохраняет сцепление тягача с полуприцепом даже при сломанном шкворне. Сцепной механизм находится в сферическом вогнутом кожухе, диаметр сферы выбран так, что центр сферы расположен выше центра тяжести полуприцепа. Возникающая в поворотах центробежная сила стремится наклонить полуприцеп к внутренней стороне виража, т. е. повышает его устойчивость. Сцепка окружена специальными прикрепленными к полуприцепу ограничителями для сохранения его сцепления с тягачом даже при поломке шкворня. Помимо прочего описанная конструкция разгружает раму от скручивающих усилий, так как при наезде на дорожные неровности полуприцеп может наклоняться в любую сторону по отношению к тягачу.

Управление сцепкой

Все большее внимание уделяется вопросам автоматизации управления и безопасности при сцепке-расцепке тягача с полуприцепом. Зачастую изготовители, чтобы облегчить работу водителя, выпускают ССУ с пневматическими приводами для автоматической расцепки и электрическим датчиком для дистанционного контроля за состоянием ССУ. Такие модели с пружинно-пневматическим цилиндром управления разъемно-сцепным механизмом есть в арсенале компаний Fontaine Truck Equipment, ASF и Fruehauf.

Для повышения удобства управления ССУ фирма Georg Fisher предлагает электронную сенсорную систему безопасности RECCOS, два датчика которой непрерывно контролируют надежность и правильность сцепки, а еще один фиксирует расстояние между плитой полуприцепа и седельно-сцепным устройством. Происходящие процессы, в том числе неполадки, в виде звуковых сигналов и изображений на специальной информационной панели отображаются в кабине автомобиля. Водитель, не покидая рабочего места, может следить за всем процессом сцепки, которая осуществляется быстрее и надежнее, чем в традиционных конструкциях.

Аналогичная сенсорная система SKS есть и в производственной программе компании Jost. Один из датчиков, входящих в ее состав, контролирует положение замка разъемно-сцепного механизма, второй датчик следит за положением шкворня, третий фиксирует высоту ССУ. Функциональные возможности SKS повышаются благодаря наличию пневмопривода (пневматический цилиндр) расцепки ССУ с дистанционным управлением из кабины тягача, где установлен информационный дисплей.

Еще более «продвинутой» является электронная система комфортной сцепки KKS этой же фирмы. Три сенсорных датчика следят за состоянием ССУ, они определяют его высоту с автоматическим включением системы при осуществлении сцепки, контролируют положение шкворня и замка. Пневмопривод по команде водителя открывает замок для расцепки ССУ. Установку нужной высоты расположения шкворня при сцепке автоматически обеспечивают опорные устройства полуприцепа, снабженные собственным электроприводом. Рукоятка для ручного управления есть в комплекте как страховочное средство. Шкворень оснащен поворотным клином с находящимся в нем разъемом для седла, через который передается сигнал управления между тягачом и полуприцепом. Пульт дистанционного управления и контроля выполняемых операций расположен непосредственно перед водителем. Как результат исключается ручной труд при обслуживании ССУ, сокращается время сцепки, расцепки, а также износ механизмов, повышается безопасность эксплуатации за счет снижения вероятности неправильной сцепки, улучшается контроль состояния всех элементов системы.

Обычно при работе с шкворневыми ССУ после сцепки тягача с полуприцепом водитель должен соединить их тормозные и электрические коммуникации. На седельно-сцепных устройствах, созданных специалистами фирмы Тоussaint & Heβ, коммуникации с помощью переходных элементов соединяются в процессе сцепки. По его завершении водителю из кабины остается только запереть седельно-сцепное устройство для дальнейшего движения автопоезда.