Система смазки двигателя

Расчёт смазочной системы включает определение вместимости смазочной системы, конструктивных параметров масляного насоса, радиатора.

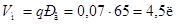

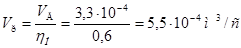

Вместимость смазочной системы определим из условия обеспечения эксплуатационной надёжности двигателя:

где q=0,07 л/кДж – удельная ёмкость смазочной системы.

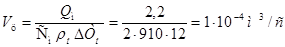

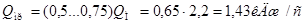

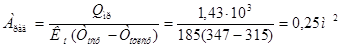

Циркуляционный расход масла определим с учётом количества теплоты, которая должна быть перенесена маслом от деталей двигателя в охладитель:

где См=2 кДж/кгК – удельная теплоёмкость масла;

ρм=910 кг/м³ — плотность масла;

ΔТм=12 К – степень подогрева масла в двигателе;

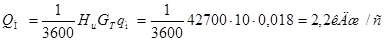

Qм — количество отводимой от двигателя теплоты определяется по формуле:

где qм=0,018 – относительный теплоотвод через смазочную систему;

Gт=10 кг/ч – часовой расход топлива.

Расчет масляного насоса

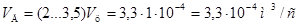

Производительность масляного насоса определим на основании потребного циркуляционного расхода масла. В связи с необходимостью обеспечения требуемого давления масла в магистрали при работе двигателя при различных скоростных диапазонах с разной температурой масла и при износе трущихся пар двигателя и насоса действительная подача насоса будет:

Расчётная подача насоса равна:

где ηн=0,7 – объёмный коэффициент подачи насоса, учитывающий утечки масла через неплотности и влияние других факторов.

Допустимую окружную скорость шестерни на внешнем диаметре принимаем равной Vш=10 м/с.

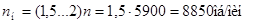

Частота вращения вала насоса будет:

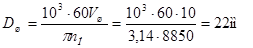

Наружный диаметр шестерни насоса равен:

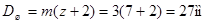

Стандартный модуль зацепления принимаем равным m=3.

Число зубьев шестерни принимаем равным z=7.

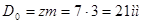

Уточняем наружный диаметр шестерни:

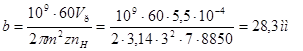

Требуемую длину зубьев (ширину шестерни) определяем из выражения:

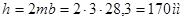

Высота зуба будет:

Диаметр начальной окружности шестерни равен:

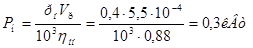

Мощность, затрачиваемую на привод масляного насоса определим по формуле:

где рн=0,4 МПа – рабочее давление масла в системе;

ηмн=0,88 – механический КПД масляного насоса.

Расчет масляного радиатора

Расчёт масляного радиатора заключается в определении площади охлаждающей поверхности радиатора, необходимой для передачи теплоты, отводимой маслом от двигателя к охлаждающему телу.

Количество теплоты, отдаваемой радиатором будет:

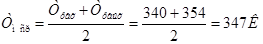

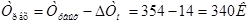

Средняя температура масла в радиаторе будет:

где Трвых=354 К – температура масла на выходе из радиатора;

Здесь ΔТм=14 К – степень подогрева масла в двигателе.

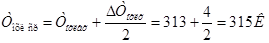

Средняя температура охладителя, проходящего через радиатор равна:

где Тохлвх=313 К – температура охладителя на входе в радиатор;

ΔТохл=14 К – степень подогрева охладителя.

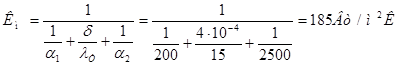

Коэффициент теплопередачи определим по формуле:

где α1=200 Вт/м²К – коэффициент теплоотдачи от масла к стенкам радиатора;

λт=15 Вт/мК – коэффициент теплопроводности стенок радиатора;

α2=2500 Вт/м²К – коэффициент теплоотдачи от стенок радиатора к охладителю.

Требуемую охлаждающую поверхность масляного радиатора вычислим по формуле:

В проделанной нами работе были выполнены динамические расчёты двигателя: выполнены кинематические и динамические расчёты кривошипно-шатунного механизма, вычислены силы и построены графики сил, действующих на кривошипно-шатунный механизм.

Еще о транспорте:

Основные подсистемы карьерного автомобильного транспорта

Автотранспортные средства, обычно, работают в комплекте с экскаваторами и образуют экскаваторно-автомобильный комплекс (ЭАК). Эти комплексы, в зависимости от складывающихся функциональных связей, могут быть простые и сложные. Структурная схема сложного ЭАК приведена на рисунке 2.1 ЭАК-1 …………………………… .

Определение технической производительности перегрузочной машины и режимов работы её механизмов

Для чертежа технологической схемы выбираем вагон: (приложение 8) [3] Тип вагона: полувагон 4-осный Грузоподъёмность: 69 т Длина вагона: 12,7 м Ширина вагона: 2,88 м Высота стенки: 2,06 м По технологической схеме (рисунок 1.) получаю: R1= 19,8 м R2= 8 м ΔR=R2 — R1=19,8-8=11,8 м Hпод= 7,3м Ноп= .

Выбор сечений элементов рычажной передачи тормоза вагона

Определение усилий, действующих на элементы рычажной передачи Искомые усилия, действующие в местах всех шарнирных соединений определяются из условия равновесия рычагов ТРП в тормозном положении, рассматривая последовательно передачу усилий со штока ТЦ на тормозные колодки. Из условия равновесия рыч .

Расчет масляной системы

Ориентировочно количество масла Vм составляет (0,04. 0,09)Nе для бензиновых двигателей легковых автомобилей; (0,07. 0,1)Nе для бензиновых двигателей грузовых автомобилей; (0,11. 0,16)Nе для дизелей грузовых автомобилей.

Более точно циркуляционный расход Vм масла зависит от количества отводимой теплоты Qм:

Qм= (0,015. 0,030) Q, или

где Q – количество теплоты, выделяемой топливом при сгорании в течение 1с, qм = Qом/Qт – относительный теплоотвод через СС;

qм = 0,015…0,02 – ДсИЗ; qм = 0,02…0,025 – дизели; qм = 0,04…0,06 – дизели с охлаждаемыми поршнями, HT – низшая теплотворная способность топлива, кДж/кг; gе – удельный расход топлива на режиме эффективной мощности; Nе – эффективная мощность.

Циркуляционный расход масла, м 3 /с, равен

где rM – плотность масла, r = 900 кг/м 3 ; СМ = 2,094 – теплоемкость масла, кДж/(кг К); DTM – температура нагрева масла в двигателе, К, перепад температур между выходом и входом ССDt = 10…15 °С в ДсИЗ и Dt = 20…25 °С в дизелях.

Этот расход увеличивают в два раза для стабилизации давления в СС, кроме того, для компенсации утечек через зазоры вводят коэффициент hМ = 0,6. 0,8, тогда

где VР – производительность насоса, м 3 /с; р – давление масла, у карбюраторного двигателя р = 0,3. 0,5 МПа, в дизелях р = 0,3. 0,7 МПа, hН = 0,85 – 0,9 механический КПД насоса.

Тогда Vр м 3 /с будет равно:

(10…11)Nе×10 -6 – дизели с охлаждаемыми поршнями.

где Vнагн – подача нагнетательной секции насоса.

|

Маслонасос

В современных двигателях применяют масляные насосы шестеренчатого типа с внешним (рис. 18.2, а) и внутренним зацеплением.

Во втором случае используют как эвольвентное (рис. 18.2, б), так и эпициклоидальное зацепление (рис. 18.2, в).

Размеры шестерен, а следовательно, и производительность масляных насосов целесообразно определить исходя из циркуляционного расхода масла через двигатель, необходимого для отвода теплоты Qом, воспринимаемой маслом.

Действительную подачу насоса задают большей величины циркуляционного расхода с целью обеспечения необходимого давления масла в магистрали во всем диапазоне частот вращения и при износе трущихся пар двигателя и насоса, м 3 /с:

Размеры шестерен с учетом объемного коэффициента подачи насоса определяют из выражения, м 3 /с:

где Vт – теоретическая подача насоса, м 3 /с, необходимая по тепловому расчету;

hн – объемный коэффициент подачи насоса, равный hн = 0,6…0,85;

dw – диаметр начальной окружности ведущей шестерни, мм;

h – высота зуба; b – длина зуба, мм;

nн – частота вращения ведущей шестерни, мин -1 .

Итак, Vт должно быть равно Vнагн, полученному из теплового расчета по формулам (18.3), (18.4).

Параметры маслонасоса определяют следующим образом [8].

Для современных шестеренчатых насосов с числом зубьев колес 8…14 при окружной скорости 10…20 м/с и при отношении b/m в пределах 6…10 модуль зуба шестерни, мм, равен

где Vд – действительная производительность насоса, м 3 /с.

Vт – теоретическая (потребная) производительность насоса, hн – механический КПД насоса.

Выбрав число зубьев z и модуль m, находят ширину зуба b и диаметр начальной окружности, мм:

Для некоррегированных зубчатых колес

Затем рассчитывают параметры разгружающей канавки:

Глубина канавки, мм, равна

Смещение от межцентровой оси колес (рис. 18.3)

|

Значения для m=1 и b=1

| Число зубьев | z | |||||

| Расстояние от оси до канавки | C1max | 1,765 | 1,725 | 1,7 | 1,68 | Cmax = C1×m |

| Глубина канавки | Y1¢ | 2×10 -6 | 2,5×10 -6 | 3×10 -6 | 3,5×10 -6 | Y1¢=Y1¢×bm |

При принятом боковом зазоре между зубьями, равном 0,08m, площадь канавки » (0,08…0,1)m 2 .

|

Мощность, кВт, необходимую для привода насоса, находят из выражения:

hм = 0,85…0,9 – механический КПД насоса.

Масляные фильтры

Применяют фильтры грубой и тонкой очистки. Для грубой очистки используют фильтры с сетчатыми, пластинчато-щелевыми и ленточно-щелевыми элементами для задержания частиц 50. 120 мкм, а для тонкой очистки частиц 50. 40 мкм применяют элементы из бумаги, тканей, картона, хлопчатобумажной пряжи (рис. 18.5).

Центрифуга (рис. 18.6)

Применяют центрифуги с внешним гидравлическим реактивным приводом и с внутренним бессопловым и сопловым приводом.

|

В современных центрифугах подача масла под давлением 0,25. 0,6 МПа обеспечивает вращение ротора со скоростью 5000. 8000 мин -1 .

Из теорем импульса сил можно определить реактивную силу струи

где rM – плотность масла, кг/м 3 ;

Vр – расход масла через сопло центрифуги, м 3 /с;

e – коэффициент сжатия струи масла; e = 0,9. 1,1;

Fc – площадь отверстия сопла, м 2 ;

R – расстояние оси сопла от оси вращения.

где а –момент сопротивления трогания в начальный моментпо опытным данным,Н×м, a = (5…20) 10 -6 , b – сопротивление при вращении, Н×м/мин -1 , b = (0,03…0.10) 10 -6 ; n – частота вращения центрифуги.

Из совместного решения уравнений (18.11) и (18.12) получим

Масляные радиаторы

Различают воздушно-масляные радиаторы и жидкостно-масляные радиаторы.

У воздушных масляных радиаторов следующие преимущества: меньшая масса, простое и надежное устройство, возможность получения большего температурного напора.

Недостаток – специальное перепускное устройство для перепуска холодного масла. Радиатор начинает работать по мере прогрева масла, когда давление в трубопроводе достигнет 0,15. 0,2 МПа.

У жидкостных масляных радиаторов основное преимущество –быстрый прогрев масла после пуска двигателя.

Включение радиатора в смазочную систему возможно последовательно или параллельно, или параллельно с подачей от дополнительной секции маслонасоса. Оптимальна последняя схема, так как не снижает давление в основной магистрали.

tвх , tвых – температура масла на входе и выходе из радиатора, м 3 /с;

Охлаждающая поверхность радиатора:

где

Для жидкостно-масляных радиаторов можно принять: Км = =120. 320 Вт/м 3 К для гладких трубок. Для трубок с завихрителями Км = 800. 1000 Вт/м 2 К.

Дата добавления: 2016-02-16 ; просмотров: 2172 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ