Центробежное литье. Схема центробежного литья на машине с горизонтальной и вертикальной осью вращения.

Центробежное литье осуществляется на специальных машинах. Расплав, заливаемый во вращающуюся форму, центробежными силами плотно прижимается к внутренним: стенкам формы и воспринимает ее конфигурацию. Формы могут вращаться вокруг горизонтальной, вертикальной и наклонной осей. Наиболее распространены машины с горизонтальной осью вращения. Методом центробежного литья, как правило, получают отливки, представляющие собой тела вращения (втулки, трубы, диски).

Центробежные силы не только распределяют жидкий металл в форме, но и способствуют перемещению на внутреннюю поверхность отливки более легких, чем сплав, шлаковых и газовых включений. Отливка получается более чистой и плотной.

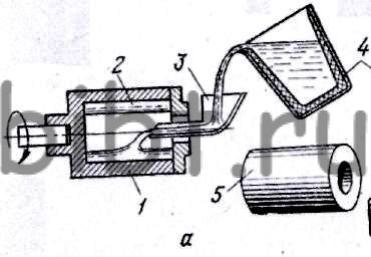

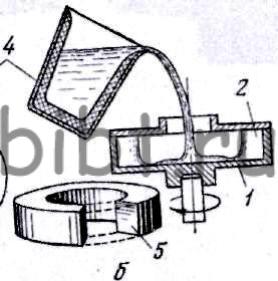

Для получения втулок применяют машины с горизонтальной и вертикальной осями вращения (рис. 13).

Рис. 13. Схема центробежного литья на машине с горизонтальной (а) и вертикальной (б) осью вращения.

Определенная доза расплава из ковша 4 заливается во вращающуюся форму 1 через металлоприемник 3. Под действием центробежных сил металл 2 отбрасывается к стенкам формы. Форма вращается до тех пор, пока расплав не затвердеет, затем отливку 5 извлекают из формы. Перед каждой заливкой внутреннюю полость формы покрывают противопригарной краской или присыпкой.

Центробежным способом можно получать биметаллические отливки, поочередно заливая в форму разнородные расплавы.

Преимуществом центробежного литья является получение отливок без литниковых систем. Отливки имеют плотную, мелкозернистую структуру и повышенные механические свойства по сравнению с отливками, изготовленными литьем в песчаные формы. Этим способом получают отливки 5-го класса точности с хорошим качеством поверхности. Недостатком способа центробежного литья является необходимость больших припусков на механическую обработку наружных поверхностей 1,5-2,5 мм, внутренних поверхностей 2,5-3,5 мм. Центробежное литье применяют в массовом, крупносерийном и мелкосерийном производствах.

ЦЕНТРОБЕЖНЫЕ ЛИТЕЙНЫЕ МАШИНЫ

Поскольку при таком способе формирования отливок на металл или сплав, являющимся исходным сырьем, воздействуют центробежные силы, то готовые изделия приобретают повышенную плотность и улучшенные механические характеристики.

Горизонтальное центробежное литьё

Для изготовления отливок методом центробежного литья используют центробежные машины, имеющие вертикальную и горизонтальную оси вращения. Они оснащаются формами для литья по выплавляемым моделям и оболочковыми формами.

Центробежное литье с горизонтальной осью вращения

Это способ является наиболее широко распространенным методом центробежного литья. Он состоит в том, что формирование отливки со свободной поверхностью происходит в поле центробежных сил. При этом внутренняя поверхность изложницы играет роль формообразующей поверхности. Заливка в форму расплава из ковша производится через специальный заливочный желоб. В процессе производства происходит растекание расплава по внутренней поверхности формы, и он под воздействием центробежных сил образует пустотелый цилиндр. После того, как металл или сплав затвердеет, форма останавливается, и готовое изделие из нее извлекается.

Центробежное литье, как правило, используют для получения отливок, которые имеют тело вращения. Отливаются они из алюминия, бронзы, стали и чугуна. Особенность данного вида литья заключается в том, что сплав заливают в форму, которая вращается со скоростью от 3 000 оборотов в минуту. Таким образом, он распределяется по внутренней поверхности формы самостоятельно, под действием центробежной силы. Кристаллизуясь, расплав образует собственно отливку. Причем кристаллизация, которая проходит в постоянно вращающейся форме гарантирует получение плотных отливок. В изготовленных таким способом отливках не бывает шлаковых включений или газовых раковин.

Достоинствами центробежного литья можно назвать возможность изготовления двухслойной отливки. Достигается такой эффект поочередной загрузкой в форму двух разных по составу сплавов. А также – возможность получения отливки с внутренней полостью без использования стержней, что дает бо?льшую экономию расплава, так как в процессе не используется литниковая система. Процент качественных отливок при этом равен 95. Компания XXX использует в своем производстве машины, у которых горизонтальная ось вращения. Повышенным спросом пользуются изготовленные методом центробежного литья отливки гильз, втулок и таких заготовок, которые имеют форму тела вращения.

Каков же механизм центробежного литья? Разогретый сплав под действием центробежных сил накидывается на стенки формы, где кристаллизуется. На выходе получается плотная отливка, которую используют в различных отраслях производства, но особенно там, где необходима исходная форма со сводной поверхностью или пустотелая.

К неоспоримым достоинствам центробежного литья можно отнести: • Высокую плотность отливки • Высокую износостойкость полученного материала • Отсутствие шлаков и неметаллических включений в отливке • Отсутствие полостей или раковин в теле отливки

Методом центробежного литья изготавливаются втулки (преимущественно из олово-бронзовых сплавов), венцы червячных колес, барабаны для бумажной промышленности, роторы двигателей и многое другое. Есть, как и у любого другого способа литья и недостатки, к которым можно отнести необходимость в специальном оборудовании, неточность размеров свободных поверхностей, повышенные требования к качеству и прочности форм для литья, а также повышенную склонность к ликвидации компонентов сплав

Центробежное литье с вертикальной осью вращения

Для того чтобы получить отливку на машинах, которые вращают форму вокруг оси, расположенной вертикально, заливка расплавленного металла или сплава производится сверху во вращающуюся форму через отверстие расположенное по оси вращения шпинделя.

В процессе вращения металл или сплав под влиянием центробежных сил стремится к боковым стенкам формы (изложницы). Вращение осуществляется до тех пор, пока форма затвердеет полностью. Как только это произойдет, форма останавливается, и из нее извлекается отливка.

Одной из характерных особенностей тех отливок, которые получаются на машинах с вертикальными осями вращения, является то, что толщина их стенок неравномерна по высоте: в нижней части они получаются более толстыми. Во многом именно поэтому таким способом обычно изготавливают отливки с небольшим габаритным значением по высоте: кольца, фланцы, короткие втулки.

Литье в домашних условиях

Опытные мастера металлургии практикуют литье из бронзы в домашних условиях. Для проведения этого процесса требуется приобрести:

- горн;

- щипцы;

- древесный или каменный уголь;

- тигель в котором будет плавиться металл.

В качестве нагревательного элемента для плавки бронзового сплава часто используют газовую горелку. Связано это с тем, что бронзу можно расплавить при небольшой температуре. Так можно сэкономить на покупке индукционной печи.

Литье в домашних условиях

Создание литейной формы

Литье бронзы в домашних условиях требует правильного изготовления форм для литья. Формовочная смесь должна состоять из смеси, песчаника, каменноугольной пыли, глины. Этапы изготовления формы:

- Формовочная смесь засыпается в деревянный ящик, который называется опока. Сверху её утрамбовывают слабыми ударами.

- Далее в формовочную смесь погружается модель будущей заготовки.

- Сверху располагается ещё один ящик (опока). В него засыпается формовочная смесь. Трамбуется.

- Далее мастер разделяет форму на нижнюю и верхнюю половины.

Как правильно залить расплавленную бронзу в литейную форму

Литье из бронзы в домашних условиях требует особой подготовки литейных форм. Из них требуется удалить воздух чтобы получились долговечные отливки без дефектов. Формы необходимо раскрутить в центрифуге с электроприводом. После этого можно заливать расплавленный металл.

Как получить более качественное литье

Качество литья можно повысить. Нужно использовать другой изменённую технологию. При этом используется воск. Из него изготавливают формы, в которые будут заливаться отливки. Можно использовать парафин. Чтобы сделать такую модель, требуется использовать готовую форму, которая нагревается в кипящей воде.

Литье бронзы известно многие сотни лет. С помощью этого технологического процесса изготавливаются декоративные элементы, ограждения, светильники и скульптуры. В состав бронзы входят разные компоненты, которые влияют на характеристики сплава. Существует различные виды изготовления отливок из бронзы, которые подразумевают разные технологические процессы.

Преимущества и недостатки центробежного литья

С помощью центробежного литья получить отливку, имеющую геометрически правильную свободную поверхность, можно только в том случае, если частота вращения является строго определенной (она определяется таким показателем, как гравитационный коэффициент). Если частота вращения отливки оказывается недостаточной, то вследствие усадки, как при вертикальном, так и при горизонтальном положении оси неизбежно возникают искажения.

Таким образом, можно констатировать, что одним из преимуществ центробежного литья является то, что оно позволяет существенно улучшить показатель заполняемости формы расплавом, поскольку на него действует повышенное давление, возникающее под воздействием центробежных сил. Кроме того, в отливках образуется меньше раковин, пор, разнообразных включений, существенно возрастает их плотность.

Необходимо также отметить, что достоинством этого метода литья является также уменьшение расхода металла и повышение такого показателя, как выход годного, по причине отсутствия литниковой системы. Помимо этого, при центробежном литье деталей и заготовок, имеющих форму труб и втулок, не нужно нести затраты на технологические стержни.

Что касается недостатков, то они у центробежного литья тоже есть. К таковым относится трудность изготовления отливок из тех сплавов, что склонны к ликвации; неточность размеров полости отливок, имеющих свободные поверхности; повышенная загрязненность поверхностей отливок ликватами и неметаллическими включениями (из-за этого приходится существенно повышать припуски на их механическую обработку).

Технологии литья бронзовых изделий

Литье из бронзы можно разделить на несколько видов в зависимости от технологического процесса и использования литейных машин. Для плавки сплава используются индукционные печи. Сам металл покрывается флюсом.

Изделие из бронзы

Литье под давлением

В процессе вакуумного всасывания расплавленный металл начинает втягиваться в форму кристаллизатора. Далее начинается охлаждение заготовки, которое происходит от краёв к центру. В качестве кристаллизатора использует емкость с тонкими стенками. Она охлаждается водой. После охлаждения заготовка сама отходит от формы.

Центробежное литье

Центробежное литье бронзы применяется для изготовления деталей цилиндрической и конусовидной формы. К ним относятся уплотнительные кольца, втулки для промышленного оборудование и другие детали. С помощью центробежной технологии изготавливаются червячные колёса и шестерни. Технологический процесс подразумевает под собой вращение формы, благодаря чему расплавленный металл уплотняется.

Художественное литье

Технология художественного литья из бронзы используются в случаях создания декоративных элементов. К ним относятся различные скульптуры, светильники, решётки, ограды, сувенирная продукция. Этапы художественного литья из бронзы:

- Изначально изготавливается чертеж будущей заготовки.

- Далее мастер создаёт форму, в которую будет переливаться расплавленный металл.

- Расплавляется исходное сырье — шихта.

- Форма для литья заполняется расплавленным металлом.

- Процесс охлаждения.

- Извлечение заготовки из формы.

Последним этапом считается очистка и дальнейшая обработка детали. Если конструкция составная, изначально создаются и обрабатываются отдельные детали. После этого они соединяются в одну конструкцию. Швы зачищаются и обрабатываются защитными составами. При правильном выполнении технологического процесса создания декоративных элементов из бронзы, можно избежать ошибок и снижения качества готовой продукции.

ЦЕНТРОБЕЖНЫЕ ЛИТЕЙНЫЕ МАШИНЫ

ЦЕНТРОБЕЖНАЯ

ЛИТЕЙНАЯМАШИНА

Центробежная литейная машина

— это машина для формирования отливки, осуществляющая вращение литейной формы с целью воздействия на металл центробежных сил в процессе его кристаллизации.

Центробежные машины применяются для получения втулок, колец, трубных заготовок из чугуна, стали, бронзы, алюминия и их сплавов.

Конструкция центробежной литейной машины предполагает наличие водяной системы охлаждения, а также частотного преобразователя, который позволяет изменять и регулировать скорость вращения формы, которая измеряется количеством оборотов в минуту. Помимо этого, литьевые машины имеют систему управления, состоящую из нескольких элементов. Благодаря этому технологический процесс максимально упрощается, а потери от брака сокращаются.

Преимуществом центробежного способа литья является:

- высокий выход годного литья до 95% за счет отсутствия литниковой системы;

- получение отливок высокой плотности с направленной кристаллической решеткой;

- возможность регулировки толщины стенки отливки, наружного диаметра, получение отливок нужной марки металла даже при небольших объемах производства;

- требуются небольшие производственные площади (от 30кв.м), из набора оборудования требуется только под печь, литейный ковш и ЦЛМ.

Принцип работы машины заключается в следующем:

Процесс литья в центробежную машину достаточно простой, жидкий металл заливается во вращающуюся (изложницу, кокиль). Перед заливкой изложницу предварительно подогревают до 250 град и окрашивают краской для избежания пригара отливки к форме. После его растекания по внутренним стенкам формы, снаружи изложницы подается охлаждение водой (душированием) для кристаллизации отливки, металл кристаллизуется и остаётся до конца кристаллизации. Центробежные силы возникающие при вращении изложницы прижимают расплавленный металл к поверхности изложницы, в результате чего происходит его уплотнение и удаление из него газовых и шлаковых включений. Так получается прочная, имеющая хорошую плотность отливка, которая всегда имеет форму тела вращения.

Эксплуатация центробежных литейных машин

Применение центробежных литейных машин имеет ряд серьезных преимуществ перед другими методами литья. Благодаря особой технологии готовые отливки получаются плотными, качественными и износостойкими, без включения шлаков и неметаллических элементов. Из-за чего выход качественных изделий максимально увеличивается.

Помимо этого, использование именно этой технологии литья позволяет значительно сэкономить металл и энергоносители, оптимально отрегулировать продолжительность производственного цикла, увеличить в несколько раз производительность труда. Центробежное литье позволяет обойтись без площадей для формовки и оборудования для сушки форм и стержней.

Стоимость центробежной литейной машины, если разобраться, не так уж велика, учитывая прекрасную функциональность, высокую производительность, отличное качество, лёгкость в эксплуатации.

Покрытие изложницы:

— для цветных металлов — огнеупорной краской (состав огнеупорной краски подбирается технологической службой заказчика).

— для черных сплавов — огнеупорной краской (состав огнеупорной краски подбирается технологической службой заказчика) и сыпучим разделительным покрытием на основе пылевидного кварца.

- Охлаждение изложницы: водяное.

- Режим работы — циклический.

Для извлечения отливки из формы снимают переднюю крышку изложницы с клиньями и сдергивают отливку из формы клещами, толкателем или лебедкой, при этом температура отливки может быть 600-1000 град. Стальные отливки требуют дальнейшей термообработки, чугунные для избежания отбела можно «горячими» помещать в термоконтейнер.

Центробежные машины соответствуют требованиям Промышленной Безопасности и имеют все необходимые защиты.

Центробежные литейные машины для:

- производства гильзы дизельного двигателя (ДВС)

- изготовления буровых насосов УНБ, УНБТ

- изготовления бронзовых втулок ЭКГ

- изготовления прокатных валков

- втулок роликов

- втулок чугунных колец, тормозных барабанов

- реакционных труб из нержавеющих сталей

- биметаллических втулок

- антифрикционных втулок

- подшипников скольжения

- втулок забойных двигателей

- втулок генераторов

- чугунных втулок судовых дизелей

- локомотивных втулок

- втулок горного оборудования

- втулок для РМЗ

- производства роторов электродвигателей

- изготовления венцов червячных колец

- барабанов для бумагодельных машин

- мукомольных вальцов

- поставка запасных частей (шпиндельный узел, оснастка, изложница) а также выполнение ремонта центробежных машин

Литье бронз и латуней

Мы используем следующие технологии для получения отливок:

• литье в песчано-глинистые смеси (ПГС);

• литье по газифицируемым моделям (ЛГМ);

• литье в холодно-твердеющие смеси (ХТС).

ООО «Сатурнметалл» специализируется на изготовлении для производственных и ремонтных нужд промышленных предприятий высококачественных литых заготовок из медьсодержащих сплавов с проведением предварительной механической обработки литья.

Проведение предварительной механической обработки литья позволяет выявить и устранить возможные скрытые дефекты литья- раковины, трещины, поры и иные включения еще на стадии нашего производства. Тем самым, минимизируются логистические и иные издержки для производителя, а заказчик получает заготовки после первого этапа отбора и отбраковки. Заготовки обычно имеют припуск 2…3мм на диаметр(длину) для окончательной мехобработки силами заказчика. Заготовки визуально привлекательны — имеют свежеобработанные, блестящие, геометрически правильные, соосные поверхности. По согласованию с Заказчиком можем выполнить чистовую металлообработку(изготовить деталь полностью).

Заготовки это:

1)тела вращения (полнотелые и пустотелые, фланцевые, цилиндрические, конические, сферические — втулки, валы, венцы, кольца, корпуса, фланцы, гильзы, вкладыши, подшипники скольжения, болванки, грундбуксы, зубчатые колеса(ступицы, ободы), шестерни и т.п.);

2)тела прямоугольного сечения (брусы, плиты, планки, накладки);

3)корпуса.

НАША ПРОДУКЦИЯ ПРОИЗВОДИТСЯ СТРОГО В СООТВЕТСТВИИ с ГОСТами, ОСТами или ТУ.

В основном мы используем:

Бронзы оловянные литейные ГОСТ613-79(БрОЦС, БрОЦСН, БрОС, БрОЦ, БрОФ и др.)

Бронзы безоловянные литейные ГОСТ493-79(БрА, БрАЖ, БрАЖМц, БрАЖН, БрАЖНМц, БрАМц и др);

Сплавы медно-цинковые (латуни) литейные ГОСТ17711-93(ЛЦ40С, ЛАЖМц, ЛЖМц, ЛК, ЛМцС, ЛМцА и др.).

Бронзовые детали обладают антифрикционными свойствами(низким коэффициентом трения), изнашиваются медленнее и равномернее, передают движение без задиров, и при этом сохраняют более важные части механизмов, продлевает срок эксплуатации оборудования и способствует его бесперебойной работе. Марки БрАЖМц и БрАЖ используются в паре всегда с закаленными шейками валов, БрО10Ф1 применяется при ударных нагрузках.

Мы широко применяем центробежное литье — изготовление пустотелых отливок во вращающихся до 3000 об/мин металлических формах, при котором расплавленный жидкий металл, подвергаясь воздействию центробежных сил, прижимается к боковой стенке формы. Вращение формы происходит до полного затвердения металла . Горизонтальные литейные центробежные машины наиболее часто применяют при изготовлении удлиненных заготовок-втулок типа трубы, металл заливается с бокового открытого торца формы. При получении отливок на машинах с вертикальной осью вращения металл из ковша заливают сверху- данный способ экономичен для единичных или невысоких отливок типа шайб.

Параметры литых заготовок:

диаметр 30…1900мм, высота до 1000мм, вес до 2тн.

Стоимость заготовок (деталей) и срок их изготовления очень индивидуальны и зависит от сложности заготовки, применяемого материала, выбранной технологии литья, размера партии, стоимости механической обработки, стоимости оставшихся после проведения механической обработки отходов и др.