Как на АвтоВАЗе собирают двигатели? Для ответа на этот вопрос Илья Хлебушкин отправился в Тольятти

В России всего три автопроизводителя открыли свои моторные производства в рамках второго этапа правительственной программы промсборки — по условиям которой, напомним, со следующего года не менее 30% машин должны иметь локализованные двигатели. Но если компаниям Volkswagen и Ford пришлось отстраиваться в Калуге и Алабуге с чистого листа, то альянс Renault-Nissan-АвтоВАЗ неплохо сэкономил, воспользовавшись своим имеющимся в Тольятти механосборочным производством.

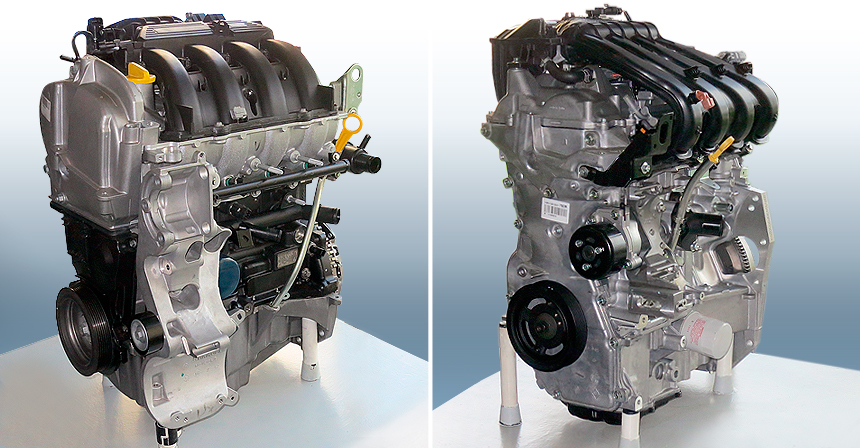

Огромный цех под номером 15/3 на окраине завода, где когда-то выпускались двигатели для автомобилей ВАЗ-1111 Ока, блестит чистыми полами и новеньким оборудованием. Его привели в порядок и обновили к 2013 году, когда здесь наладили производство немолодого французского мотора 1.6 с индексом К4М490 для всех российских автомобилей на платформе В0, включая Ладу Ларгус. А с 2015-го в гамму добавился более современный ниссановский агрегат H4М — помимо автомобилей Renault, его непродолжительное время ставили и на Ладу XRAY.

Вазовское производство рассчитано на выпуск 300 тысяч моторов К4 и Н4 в год, однако пока загружено только наполовину: в 2016 году при самом оптимистичном раскладе здесь соберут 160 тысяч двигателей. Для сравнения, мощность АвтоВАЗа по выпуску агрегатов собственной разработки составляет около 1 млн в год, но загружена еще меньше — только на треть. Кстати, Volkswagen в Калуге может делать до 150 тысяч двигателей в год, а расчетная производительность фордовского завода — 105 тысяч моторов.

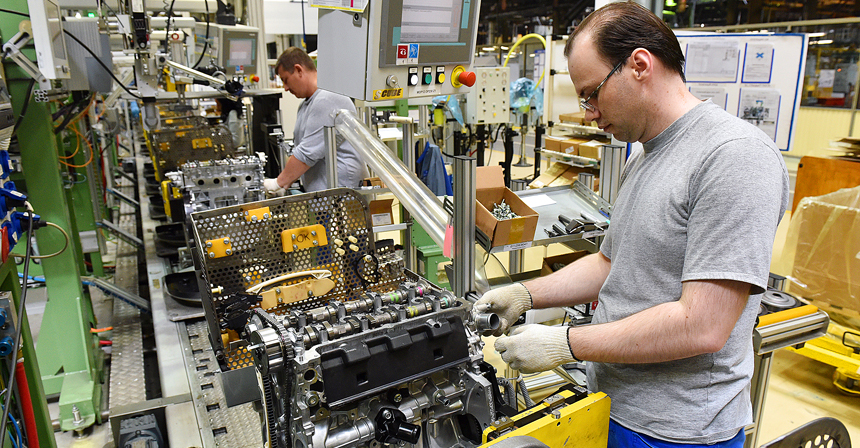

Однако если заводы Форда и Фольксвагена практически полностью автоматизированы, то в Тольятти роботы только возят детали с расположенного рядом с конвейером импровизированного склада: автоматические платформы деловито снуют по своим дорожкам, а если встать у них на пути, сердито пищат и останавливаются.

Но вся сборка моторов — исключительно вручную. Система контроля качества «наблюдательная»: за процессом и сменой из 74 рабочих присматривают мастера и начальник цеха. Зато на выходе тестирование каждого двигателя не только «холодной» прокруткой (когда проверяются компрессия, давление масла, работа всех систем и датчиков), но и на стенде. Откровенный брак, уверяют, дело исключительное. Уверен, еще и потому, что оба мотора не особо сложные и грамотно сконструированные — собрать их неправильно не так уж и просто.

А общее у обрусевших тольяттинцев с двигателями Volkswagen и Ford то, что набор основных деталей, включающий блоки цилиндров, головки блоков и коленвалы, отечественный. И если Volkswagen получает от поставщиков готовые детали, а Ford — заготовки, то на АвтоВАЗе загрузили собственную литейку, освоив отливку и блоков с головками из алюминия заводов Русал, ВЗАС из Волгограда и даже дальневосточного Комалко. Правда, речь идет только о «свежем» моторе Н4 — ветеран К4, очевидно, уйдет на покой вслед за автомобилями Лада Ларгус и Nissan Almera, поэтому вкладываться в его локализацию смысла нет.

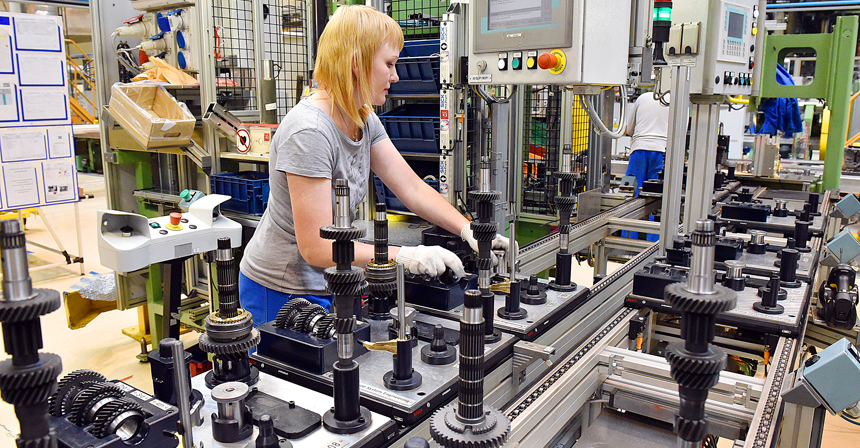

У французских механических коробок передач серии JR, которые собирают под одной крышей с двигателями, все комплектующие импортные. За исключением разве что картера сцепления у версии, предназначенной Ладе Весте с тольяттинским мотором 21129. Кстати, именно такой силовой агрегат приводит в движение редакционную Весту, проходящую сейчас ускоренные ресурсные испытания, — и вопросов после пятнадцати тысяч километров пока не вызывает.

Цех по сборке двигателей

Техподдержка: +7 (343) 777-00-42 Пн-Вс c 9:00 -18:00 admin@ChertegRF.ru

Мои желания

Чертеж цеха по текущему ремонту двигателей грузовых автомобилей (формат А1) с разбивкой на зоны:

1 – наружной мойки

3 – ремонта двигателей

4 – обкатки и испытания

На листе перечислены и выставлены точки подвода электроэнергии, холодной и горячей воды с отводом в канализацию, сжатого воздуха, пара, слива промышленных стоков, местной вытяжной вентиляции.

По зонам выполнена расстановка оборудования:

1 Ванна моечная

2 Машина моечная для двигателей

3 Стеллаж для инструментов и деталей

5 Верстак на 2 рабочих места

6 Стенд для разборки и сборки двигателей

7 Стол для дефектовки

8 Стеллаж для деталей

9 Шкаф для инструментов

10 Приспособление универсальное для разборки и сборки узлов

11 Стенд для разборки муфт сцепления

12 Стол монтажный

13 Ларь для ветоши

14 Стеллаж для деталей

15 Шкаф для инструментов

16 Ящик для утиля

17 Станок для притирки клапанов

18 Шлифовальный станок

20 Стенд испытательный на герметичность

21 Станок для расточки гильз цилиндров

22 Станок хонинговальный

23 Станок токарно- винторезный

24 Станок настольно- сверлильный

25 Обкаточно-тормозной стенд

26 Ящик для песка

27 Подвесная кран балка

30 Сварочный стол

31 Шкаф для инструмента

Режим работы цеха выбираем следующий:

-количество дней работы в неделю-5

-продолжительность смены-8 часов

-число выходных дней-104

Участки на плане производственного корпуса размещаем так, чтобы ремонтируемый двигатель или отдельные громоздкие детали можно было перемещать по наикратчайшему пути, взаимосвязь разборочно-сборочных участков соответствовала ходу технологического процесса и направлению основного грузопотока. Испытательный участок размещаем рядом с участком по сборке двигателей.

Дополнительные материалы: в программе Word (8 страниц) прилагается к чертежу следующая информация:

— характеристика ремонтного участка

— выбор режима работы и расчет численности производственных рабочих цеха

— разработано совершенствование технологии организации ремонта двигателей: На проектируемом участке необходимо закупить установку для мойки двигателей, комплект разборочно-сборочных приспособлений. Так как от качества мойки напрямую зависит качество ремонта. Применение различных приспособлений, съемников уменьшает трудоемкость работ и увеличивает ресурс деталей. На участке дефектации необходимо иметь испытательный стенд для проверки на герметичность, измерительные приборы и приспособления для определения пригодности деталей к дальнейшей эксплуатации. На участке комплектации, сборки должны быть все технические условия на комплектование узлов и деталей. Необходимо отремонтировать имеющиеся стенды для сборки разборки и закупить новые. Необходимо произвести техническое обслуживание станков.

На участке испытания двигателей необходимо установить ящик с песком.

— расчет потребности и подбор основного технологического оборудования с составление подробной таблицы с перечнем наименования оборудования, марки, габаритных размеров, занимаемой площади

— выполнены расчеты по определению зон и участков проектируемого цеха

— предложена общая компоновка производственного корпуса и технологическая планировка участков

— сделан выбор подъемно-транспортного оборудования

Спецификация – 1 лист

Чертеж в программе: Компас 3D V

Как производят и испытывают двигатели для ракет и самолетов

ОАО «Кузнецов» является ведущим двигателестроительным предприятием России. Здесь осуществляется проектирование, изготовление и ремонт ракетных, авиационных и газотурбинных установок для газовой отрасли и энергетики.

С этими двигателями были запущены пилотируемые космические корабли «Восток», «Восход», «Союз» и автоматические транспортные грузовые космические аппараты «Прогресс». 100% пилотируемых космических пусков и до 80% коммерческих производится с использованием двигателей РД107/108 и их модификаций, произведённых в Самаре.

Продукция завода имеет особое значение для поддержания боеготовности дальней авиации России. На «Кузнецове» были сконструированы, произведены и технически обслуживаются двигатели НК-12 для дальних бомбардировщиков Ту-95МС, НК-25 для бомбардировщиков Ту-22М3 и НК-32 для уникальных стратегических бомбардировщиков Ту-160.

Сегодня перед самарским предприятием стоят задачи по возобновлению производства двигателей НК-32 серии 02, росту объёмов производства ракетных двигателей, повышению надёжности индустриальных двигателей для ОАО «Газпром», развитию перспективных авиационных разработок.

1. 55 лет назад в Самаре начали серийно производить ракетные двигатели, которые не только подняли на орбиту первого космонавта Юрия Гагарина, но и вот уже более полувека используются российской космонавтикой и тяжелой авиацией. Предприятие «Кузнецов», которое входит в Госкорпорацию Ростех, объединило несколько крупных самарских заводов. Сначала они занимались производством и обслуживанием двигателей для ракетоносителей ракет «Восток» и «Восход», сейчас – для «Союза». Второе направление работы «Кузнецова» сегодня – силовые установки для самолетов.

ОАО «Кузнецов» входит в состав Объединённой двигателестроительной корпорации (ОДК).

2. Механообрабатывающее производство.

Это один из начальных этапов процесса производства двигателя. Здесь сконцентрировано высокоточное обрабатывающее и контрольно-испытательное оборудование. Например, фрезерный обрабатывающий центр DMU-160 FD, способен обрабатывать крупногабаритные детали сложной формы диаметром до 1,6 метра и весом до 2 тонн.

3. Оборудование эксплуатируется в 3 смены.

4. Обработка статорных колец компрессора двигателя НК-32 на токарно-карусельном станке.

5. НК-32 устанавливается на стратегическом бомбардировщике Ту-160, а НК-32-1 в 1996 г. – на летающей лаборатории Ту-144ЛЛ.

6. Скорость установки позволяет обрабатывать швы до 100 метров в минуту.

7. Металлургическое производство.

Этот участок способен отливать заготовки диаметром до 1600 мм и весом до 1500 кг, необходимые для корпусных деталей газотурбинных двигателей индустриального и авиационного применения. На фото показан процесс заливки детали в вакуумно-плавильной печи.

8. Фрагмент литниково-питающей системы после заливки.

9. Контроль литья методом ЛЮМ-А.

10. Типовые испытания клапана ракетного двигателя в условиях -55°C.

11. Испытания представляют собой процесс охлаждения ванны со спиртом с помощью жидкого азота до указанной температуры.

12. Участок сборки моделей лопаток в модельный блок.

14. Контроль профиля компрессорной лопатки.

15. Прокалка керамических форм лопаток в электрической печи.

16. Нанесение керамики на модель лопаток.

17. Процесс индукционной пайки сопла камеры сгорания ракетного двигателя. Температура процесса составляет 975°C.

18. Установка полуколец на критическое сечение камеры сгорания ракетного двигателя на участке сварки.

19. Фрезеровка каналов горючего камеры сгорания ракетного двигателя.

20. «Наружная рубашка» сопла камеры сгорания РД с разметкой под рентген-контроль.

21. Сборка рулевого агрегата РД. Устанавливается совместно с маршевыми двигателями РД-107А/РД-108А для управления и корректировки вектором тяги.

23. Сейчас на «Кузнецове» трудится около 12 тысяч человек.

24. Сборка очередного опытного образца двигателя НК-361 для российской железной дороги.

Новым направлением развития ОАО «Кузнецов» является выпуск механических приводов силового блока ГТЭ-8,3/НК для тяговой секции магистрального газотурбовоза на базе ГТД НК-361.

25. Первый опытный экземпляр газотурбовоза с двигателем НК-361 в 2009 году во время испытаний на экспериментальном кольце в Щербинке провел состав весом более 15 тысяч тонн, состоящий из 158 вагонов, установив тем самым мировой рекорд.

26. Цех окончательной сборки авиационных газотурбинных двигателей.

27. Сборка узла форсажной камеры двигателя НК-32.

28. Двигатель НК-25 — турбореактивный двигатель для самолета Ту-22М3, основного российского бомбардировщика средней дальности. Наряду с НК-32 долгое время является одним из самых мощных авиационных двигателей в мире.

29. Обвязка двигателя НК-25.

30. Контроль оболочки двигателя НК-32 перед сборкой.

31. Топливный коллектор форсажной камеры.

33. Слесари-сборщики за работой по сборке НК-14СТ.

Газотурбинный двигатель НК-14СТ используется в составе агрегата для транспортировки газа. Интересно то, что двигатель использует природный газ, перекачиваемый по трубопроводам, в качестве топлива. Является модификацией двигателя НК-12, который устанавливался на стратегический бомбардировщик Ту-95.

34. Цех окончательной сборки серийных ракетных двигателей.

Здесь производится сборка двигателей РД-107А/РД-108А разработки ОАО «НПО «Энергомаш». Этими двигательными установками оснащаются первые и вторые ступени всех ракет-носителей типа «Союз».

Принципы работы РД-107 и РД-108 схожи, но назначение разное. Сто седьмой стоит на первой ступени ракеты, а сто восьмой – на второй.

35. Доля предприятия в сегменте ракетных двигателей на российском рынке составляет 80%, по пилотируемым пускам – 100%. Надежность двигателей – 99,8%. Запуски ракет-носителей с двигателями ОАО «Кузнецов» осуществляются с трех космодромов – Байконур (Казахстан), Плесецк (Россия) и Куру (Французская Гвиана). Стартовый комплекс под «Союзы» также будет построен на российском космодроме «Восточный» (Амурская область).

36. Полный цикл создания ракетного двигателя составляет около 10 месяцев.

37. Проверка комплектации ракетного двигателя при сборке.

38. Подготовка изделия к окончательной сдаче контрольным службам и представителю заказчика.

39. Здесь же, в цехе, ведутся работы по адаптации и сборке ракетного двигателя НК-33, предназначенного для первой ступени ракеты-носителя легкого класса «Союз-2-1в».

40. Двигатель НК-33 — один из тех, что планировалось уничтожить после закрытия лунной программы. Двигатель прост в эксплуатации и техническом обслуживании, и вместе с тем имеет высокую надежность. При этом его стоимость в два раза ниже стоимости существующих двигателей того же класса по тяге.

41. Выполнение операции по термоусаживанию защитной трубки провода авиационного жгута.

42. Подготовка к распайке контактов жгута в электроразъеме авиационного кабеля.

44. В цехе окончательной сборки ракетных двигателей расположена целая галерея с фотографиями советских и российских космонавтов, которые отправлялись в космос на ракетах с самарскими двигателями.

45. Монтаж двигателя НК-14СТ на испытательный стенд.

46. Подстыковка маслоситемы к двигателю для проведения испытаний.

47. Пультовая испытательного стенда.

48. Пьезометры. Применяются для измерения перепада и низких давлений при испытании газотурбинных двигателей.

49. Система шумоглушения испытательных стендов газотурбинных двигателей.

50. Ракетный двигатель РД-107А/108А на стенде. За несколько минут до начала огневых испытаний.

Подтвердить почти стопроцентную надежность изделия можно только одним способом: отправить готовый двигатель на испытания. Его крепят на специальном стенде и запускают. Силовая установка должна работать так, как будто уже выводит на орбиту космический корабль.

51. За более чем полвека работы на «Кузнецов» было выпущено около 10 тысяч жидкостных ракетных двигателей восьми модификаций, которые вывели в космос более 1800 ракет-носителей типа «Восток», «Восход», «Молния» и «Союз».

52. По минутной готовности в систему охлаждения факела подается вода, создается водяной ковер, который уменьшает температуру факела и шум от работающего двигателя.

53. При испытании двигателя производится регистрация около 250 параметров, по которым оценивается качество изготовления двигателя.

54. Наклонные огневые испытания серийного ракетного двигателя на испытательном комплексе ОАО «Кузнецов» в поселке Винтай.

55. Коллектив расчетной группы производит обработку полученной информации и выдает протокол испытаний. По полученным данным инженерным составом производится оценка результатов испытаний и дается заключение о его пригодности для установки на ракету-носитель.

56. Подготовка двигателя на стенде длится несколько часов. Производится его обвязка датчиками, проверка их работоспособности, опрессовка магистралей, комплексные проверки работы автоматики стенда и двигателя.

57. Контрольно-технологические испытания длятся около минуты. За это время сжигается 12 тонн керосина и около 30 тонн жидкого кислорода.

58. Испытания окончены. После этого двигатель отправляется в сборочный цех, где его разбирают, проводят дефектацию узлов, собирают, проводят окончательный контроль, а затем отправляют заказчику – на АО «РКЦ «Прогресс». Там его устанавливают на ступени ракеты.

Благодарю пресс-центр ОАО “Кузнецов”, в частности, Мельникову Янину за помощь в создании репортажа!

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите на адрес (shauey@yandex.ru) и мы сделаем самый лучший репортаж, который увидят тысячи читателей сайта Как это сделано

Отдельные фото из моих репортажей можно смотреть в инстаграме инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Также на ютюбе выходят мои интереснейшие ролики, поддержите его подпиской, кликнув по этой ссылке – Как это сделано или по этой картинке. Спасибо всем подписавшимся!