Нормы расхода смазочных материалов на технологическое

Нормы расхода комплектующих изделий на один ремонтируемый станок

| N п/п | Наименование материала | Ед. измерения | Норма расхода |

| Медные и латунные трубки | кг | 0,15 | |

| Медные и латунные листы | кг | 0,4 | |

| Медные и латунные прутки | кг | 0,8 | |

| Проволока бронзовая | кг | 0,12 | |

| Сетка латунная | кг | 0,05 | |

| Припой ПОС-18 | кг | 0,01 | |

| Проволока стальная | кг | 0,5 | |

| Проволока пружинная | кг | 0,1 | |

| Электроды стальные | кг | 3,0 | |

| Маслёнки колпачковые | шт. | ||

| Крепёжные детали чёрные | кг | 1,5 | |

| Крепёжные детали чистые | кг | 3,0 | |

| Подшипники качения | шт. | ||

| Свободные шарики | шт. | ||

| Свободные ролики | шт. | ||

| Ремни клиновые | шт. | ||

| Шланги дюритовые | шт. | 0,35 | |

| Шланги резиновые | шт. | ||

| Кожа листовая | кг | 0,05 | |

| Асбестовый шнур | кг | 0,05 | |

| Феродо | кг | 0,015 | |

| Хлорвинил | кг | 0,2 | |

| Севанит | кг | 0,2 | |

| Фетр | кг | 0,026 | |

| Войлок | кг | 0,1 | |

| Резина листовая | кг | 0,1 | |

| Дерматин | кг | 0,043 | |

| Бура | кг | 0,03 | |

| Нашатырь | кг | 0,04 | |

| Трубы стальные | кг | 4,0 |

оборудование за 8 ч. работы.

| Оборудование | Нормы расхода в г за 8ч. Работы на одну ремонт- ную единицу. | Основные рекомендуемые марки масел |

| Металлорежущие станки | ||

| Токарно-карусельные станки, лоботокар- ные, трубо — и муфтоотрезные | 25-35 | Индустриальное 45 |

| Токарные, револьверные автоматы, гори- зонтально-расточные, фрезерные, шлице- фрезерные, зубообрабатывающие, строгаль ные, долбежные, зубонарезные, болторез- ные, резьбонакатные,отрезные пилы,балан-сировочные,центровальные, электроэрози- ционные | 20-30 | Индустриальные 20,30 и 45 |

| Сверлильные: вертикальные ,радиальные, заточные | 15-25 | Индустриальные 20 и 30 |

| Координатно-расточные, алмазно-расточ- ные, шлифовальные, хонинговальные, доводочные, отделочные | 25-35 | Индустриальные 12,20 и 30 |

Процентное соотношение масел различных марок

| Смазочные материалы. | Процентное соотношение |

| Индустриальное масло 12-20. . . . Индустриальное масло 30-45. . . . Консистентная смазка. . . . . . . . Прочие масла. . . . . . . . . . . . . | 20-40 70-40 3-6 7-14 |

| В С Е Г О . . . . . . . . . . |

Нормы расхода керосина в год на одну ремонтную единицу.

| Состояние оборудования | Норма в г. |

| Оборудование, находящееся в эксплуатации. . . . . . . . . . . >> подлежащее монтажу или ремонту (разовый расход). . Оборудование, находящееся в консервации. . . . . . . . . . . . . . . . >> подлежащее межремонтному обслуживанию. . . . . . | 350-400 300-500 100-120 |

Нормы расхода бензина в год на одну ремонтную единицу.

| Оборудование | Норма в г |

| Станки повышенной, высокой, особо высокой точности, а также особо точные и уникальные. . . . . . . . . . . . . . Электрооборудование. . . . . . . . . . . . . . . . . . . . . . . |

Список литературы

1. Волков И.К., «Экономика предприятия», М., 2000.

2. Волков О.И., Скляренко В.К. Экономика предприятия: Курс лекций. – М.; ИНФРА-М, 2002.

3. Смирнов В.С., Справочное пособие по НОТ, М. – Машиностроение, 1989.

3. Единая система ППР и рациональной эксплуатации технологического оборудования машиностроительных предприятий. Под редак. д-ра техн. наук проф. М.О. Якобсона. Издательство: М. — «Машиностроение», 1967г.

4. Шепеленко Г.И., Экономика, организация и планирование производства на предприятии, — Ростов-на Дону: «МарТ», 2002.

5. Экономика организация и планирование машиностроительного предприятия,

под ред. Е.М.Коростелевой, М., Машиностроение, 1988.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Какое масло заливать в токарный станок: описание, виде уроки

Ресурс работы токарного оборудования во многом зависит от надлежащего функционирования смазочной системы узлов, поверхность которых пребывает в постоянном трении друг о друга. Своевременное смазывание продлевает работоспособность станков, снижает их потребляемую мощность, уменьшает нагрузку на детали, сокращает их износ. Кроме того, использование качественных смазочных материалов положительно влияет на качество точения, КПД, позволяет поддерживать температуру агрегатов в заданном спектре. Решающими являются такие факторы, как исправность системы и выбор подходящего масла.

Системы смазки узлов токарного станка

В основе работы смазочных устройств, доставляющих масло в требуемую точку, лежат простейшие законы физики:

- Сила тяжести, позволяющая перетекать маслу к месту трения самостоятельно

- Капиллярные силы, которые посредством пористых втулок и фитилей поднимают смазывающее вещество на определенную высоту.

- Сила вязкого трения, образующаяся между поверхностью и самим материалом для смазки, предотвращает стекание последнего вниз.

- Давление. Используется в ручных смазочных системах, вроде поршневых насосов и масленок.

- Центробежные силы, заставляющие масло поступать под давлением к поверхностям.

- Инерция. За счет захвата жидкости вращающимися элементами станка, разбрасывает ее частицы.

- Разница давлений, создающая самовсасывание масла посредством самих механизмов.

Способы смазки токарного станка

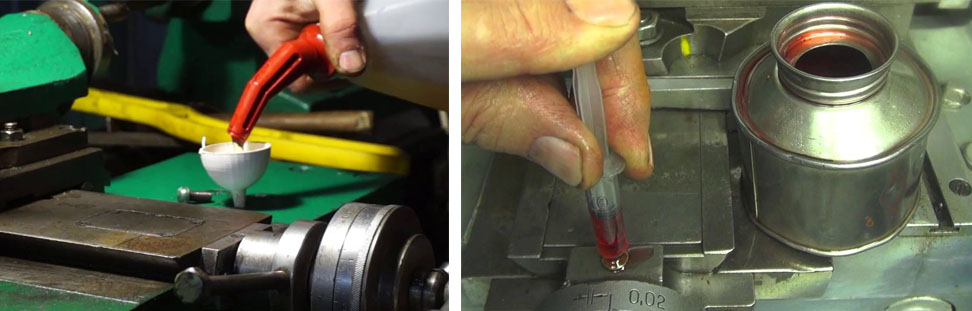

1. Периодическая ручная смазка – производится через закрытые при работе станка технологические отверстия. Для ее выполнения используется шприц или масленка. Для доставки жидкости в труднодоступные места применяется поршневой ручной насос.

2. Капельный или фитильный способ – производится посредством капельных или фитильных масленок путем заполнения специальных емкостей. Из последних смазка непрерывно подается на поверхность деталей за счет капиллярных сил.

3. Циркуляционная смазка – производится посредством работы гидронасоса, который подает масло под давлением прямо к деталям. Жидкость стекает естественным образом. Количество подаваемой смазки регулируется специальными устройствами.

4. Картерный способ – производится посредством разбрызгивания масла быстродвижущейся крыльчаткой или погруженной в смазывающее вещество шестерней, соединенной с вращающимися деталями оборудования.

5. Комбинированная смазка – применяется в тех случаях, когда перечисленные способы по отдельности не могут обеспечить оптимальное смазывание механизмов и деталей.

Масло в токарном станке выполняет следующие функции:

- Защищает от износа механизмы и детали;

- Выводит из рабочей зоны продукты износа;

- Отводит тепло;

- Снижает коэффициент трения.

Виды масел для металлообрабатывающих станков

При обслуживании оборудования для токарной обработки металла, используются так называемое индустриальное масло – дистиллятный нефтепродукт с малой или средней вязкостью. Характерными для него условиями применения являются умеренное давление и тепловой режим, а купить его можно у любого производителя. Главное – соответствие ГОСТу.

Качественное индустриальное масло для смазки станков обладает следующими характеристиками:

- Не образует пену;

- Не образует с продуктами износа стойких эмульсий;

- Устойчиво к повышенной температуре;

- Имеет высокие диспергирующие и моющие свойства;

- Обладает стабильным химическим составом.

Для индустриальных масел определяющими являются характеристики:

- Плотность – в большей степени влияет на свойства масел для гидравлических систем. Передающие качества уменьшаются при снижении именно плотности жидкости.

- Вязкость – параметр, который оказывает прямое влияние на качество смазки. Является важнейшим при выборе смазочной жидкости для токарного оборудования. Зависит от условий эксплуатации, в частности, от температуры. Чем выше последний показатель, тем ниже вязкость.

- Температура вспышки – влияет на расход масла и угар. По сути является температурой воспламенения жидкости.

- Температура застывания – учитывается при хранении жидкости и ее переливе.

- Зольность – степень очистки. Чем ниже этот показатель, тем лучше масло очищено.

- Кислотное число и содержание серы – степень очистки от кислот и серы.

Чтобы быть уверенным, какое масло лить в конкретный токарный станок, его выбор делается исходя из рекомендаций производителя, которые обязательно указаны в инструкции по эксплуатации.

Индустриальные масла для смазывания токарных и сверлильных станков делятся на:

- И – без присадок;

- ИГП (легированные) – с присадками.

В токарный станок заливают следующие марки индустриальных масел без присадок:

- И-5A – используется для смазывания механизмов и узлов, работающих на высокой скорости под небольшой нагрузкой, не требующих особых антиокислительных и антикоррозийных свойств смазывающего состава. При 40°С имеет кинетическую вязкость 6-8 мм2/c и температуру вспышки от 120°С. В металлорежущих станках применяется для смазывания высокоскоростных шпиндельных узлов. Можно заменить марками И-8А, ИЛС-5.

- И-8A – аналогичная предыдущей марка. При 40°С имеют кинетическую вязкость 9-11 мм2/c и воспламеняется от 130°С. Можно заменить марками И-5А, ИЛС-10, ИЛС-5.

- И-20А – используется для смазывания узлов, работающих на меньших скоростях и больших нагрузках, например, направляющих скольжения и качения, зубчатых передач. Вязкость 29-35 мм2/c и температуру вспышки от 180°С. Можно заменить маркой ИГП-18 или другим близким по показателю вязкости.

- И-30А – в токарном оборудовании преимущественно используется для смазывания фартука, ходовых валов, салазок, резцедержателя, сменных шестерней. Вязкость 41-51 мм2/c и воспламенение происходит от 200°С. Можно заменить маркой ИГП-30 или близкими по показателям вязкости.

- И-40А – Применяется для смазывания зубчатых передач. Вязкость 61-75 мм2/c и температура вспышки от 200°С. Можно заменить маркой ИГП-38 или близкими по показателям вязкости.

- И-50А — вязкость 90-110 мм2/c и температура вспышки от 215°С. Можно заменить маркой ИГП-38 или близкими по показателям вязкости.

1. Обслуживание системы смазки станка токарем заключается в ежедневной проверке уровня масла в резервуаре до начала токарных работ. При необходимости жидкость доливается. При замене слив осуществляется через пробку. Перед заполнением резервуара, последний очищается и промывается керосином.

2. Механизм фартука имеет автоматическую систему смазки с индивидуальным насосом. Уровень заливаемого масла контролируется по маслоуказателю, расположенному, как правило, с лицевой стороны. Поперечные салазки и каретка смазываются в начале и середине смены до появления на направляющих масляной пленки. Смазка опорных втулок ходового винта и направляющих при винторезных работах производится при включенной маточной гайке.

3. Задняя бабка, ходовой винт и опоры вала смазываются фитилями из резервуаров. В последние масло необходимо лить до вытекания. Смазка конусной оси резцедержателя выполняется ежедневно по окончанию смены. При этом резцовая головка снимается.

4. Все остальные точки, за исключением сменных шестерней и оси промежуточной шестерни, смазываются вручную масленкой, которая должна поставляться вместе со станком.

5. Для обеспечения продолжительной работы станка и точности точения, за смазкой трущихся деталей токарь ведет постоянное наблюдение. Все смазочные отверстия, масленки и трубки, которые подводят к точкам смазки масло, должны быть чистыми и закрыты крышками.

Индустриальное масло не является смазочно-охлаждающей жидкостью. Поэтому его использование для смазывания режущего инструмента недопустимо. Для этого применяется специальная СОЖ – эмульсионный смазывающий состав на основе воды и масла с различными противозадирными и противоизносными присадками.

Приобрести масло можно в пластиковой или металлической таре объемом 5, 10, 18 и 20 л, а также в бочках объемом 200 л и 216,5 л. Для владельцев цехов с токарным оборудованием выгоднее единожды купить смазку по оптовой цене, которая на порядок ниже розничной.

| Марка | Стоимость за канистру 5 л, рубли | Стоимость за бочку, рубли |

| И-5А | 355 | 12 500 |

| И-8А | 310 | 13 180 |

| И-12А | 425 | 12 970 |

| И-20А | 355 | 10 600 |

| И-30А | 400 | 10 770 |

| И-40А | 352 | 10 710 |

| И-50А | 305 | 10 760 |

Какое масло заливается в токарный станок 16к20

Правильное смазывание увеличивает долговечность станка, КПД, приводов, плавность и бесшумность работы механизмов.

В руководстве по эксплуатации станка приводится схема расположения точек смазывания и карта смазывания, в которой перечислены элементы системы смазывания, способ и периодичность их обслуживания, марка и нормы расхода смазочного материала.

В станках для смазывания применяют жидкие минеральные масла и реже пластичные смазочные материалы. Основной характеристикой масла является вязкость. Чем выше скорость в подвижном соединении и меньше удельная нагрузка, тем меньше должна быть вязкость.

Различают следующие варианты смазывания, которые могут использоваться в станках:

1) капельное (смазка подается с помощью масленки периодически через запорную иглу);

2) масляным туманом (смазывание производится смесью масла с воздухом при сильном распылении);

3) непрерывное индивидуальное (смазывание осуществляется самотеком из масленки к каждой трущейся паре);

4) периодическое индивидуальное (смазывание производится периодически пресс-масленкой каждой трущейся пары);

5) смазывание под давлением (смазка подается насосом, пресс-масленкой и т.д.);

6) проточное смазывание (осуществляется без возврата отработанного масла к поверхностям трения);

7) смазывание разбрызгиванием (смазка деталей, не достигающих уровня масла, осуществляется с помощью дополнительных колец, окунаемых в масло);

8) фитильная смазка (масло подводится с помощью фитильной масленки);

9) централизованное смазывание (осуществляется от одного устройства на несколько трущихся пар);

10) циркуляционное смазывание (масло многократно используется за счет его возврата к трущимся парам).

Неответственные опоры, направляющие смазывают с помощью масленок, имеющих резервуар или питающихся от шприцов. Простым и распространенным способом смазывания коробок скоростей является разбрызгивание масла зубчатыми колесами, а в коробках подач колеса погружаются в масляную ванну. Централизованная циркуляционная система смазывания от насоса обеспечивает непрерывную и равномерную подачу масла, незначительные его потери, фильтрацию, хороший теплоотвод. Эффективной, но дорогой является система смазывания быстроходных шпинделей специально образуемым масляным туманом. Наиболее совершенно дозирование, производимое периодически заданным количеством смазочного материала. Ниже приведено описание системы смазывания станка мод. 16K20.

Общие указания. При подготовке станка к пуску необходимо промыть сетку фильтра в керосине, а затем в соответствии со схемой смазки (рис. 8.11, а) заполнить резервуары смазкой и смазать узлы станка вручную согласно табл. 8.2.

Смазку производить указанными смазочными материалами или их заменителями. В станке применена автоматическая система смазки шпиндельной бабки и коробки подач.

Шестеренный насос 5, приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из резервуара и подает его через сетчатый фильтр 7 (рис. 8.11, а) к подшипникам шпинделя и на маслораспределительные лотки 10. Примерно через 1 мин после включения электродвигателя начинает вращаться диск маслоуказателя 1 на шпиндельной бабке, что свидетельствует о нормальной работе системы смазки. При остановке его необходимо выключить станок и очистить фильтр 7. Для этого нужно вынуть его из корпуса резервуара, снять фильтрующие элементы в пластмассовой оправе. Каждый элемент промыть в керосине до полной очистки. Нельзя продувать фильтрующие элементы сжатым воздухом, так как это может привести к повреждению мелкой сетки. После очистки фильтр собрать, установить в резервуар и подсоединить трубы.

Рис. 8.11. Схема смазки станка мод. 16К20

В новом станке целесообразно в течение первых двух недель чистить фильтр 7 не реже двух раз в неделю, а затем — раз в месяц. Для очистки заливного фильтра 8 с магнитным вкладышем его нужно удалить из резервуара, снять крышку, вынуть из стакана магнитный вкладыш и промыть в керосине все поверхности. Заливной фильтр 8 нужно чистить один раз в месяц.

Правильная и регулярная смазка станка имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

1. При подготовке станка к пуску в соответствии с картой смазки и схемой смазки заполнить резервуары смазкой и смазать указанные в карте механизмы.

2. Смазку производить смазочными материалами, указанными в карте смазки, или их заменителями, приведенными в перечне рекомендуемых смазочных материалов

Таблица 2. Карта смазки

Марка смазочного материала

Периодичность смазки или замены масла

Номер смазываемой точки по схеме смазки

Количество заливаемого масла, л (англ. галлон

Шпиндельная бабка и коробка подач

1 раз в 6 месяцев

Замена масла при плановых осмотрах и ремонтах

Каретка и поперечные салазки суппорта

Полуавтоматическая от насоса фартука

Из резервуара фартука

Задние опоры ходового винта и ходового вала

Резцовые салазки суппорта и опоры винта привода поперечных салазок

Солидол синтетический УСс2

0,1 кг (0,22 англ. фунта)

В станке применена автоматическая централизованная система смазки шпиндельной бабки и коробки подач.

Шестеренный насос 12 (рис. 2), приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из резервуара 18 и падает его через сетчатый фильтр 11 к подшипникам шпинделя и на маслораспределительные лотки. Примерно через минуту после включения электродвигателя начинает вращаться диск маслоуказателя 1. Его постоянное вращение свидетельствует о нормальной работе системы смазки. Из шпиндельной бабки и коробки подач масло через сетчатый фильтр 13 с магнитным вкладышем сливается в резервуар 18. В процессе работы необходимо следить за вращением диска маслоуказателя 1. При его остановке необходимо тут же выключить станок и очистить фильтр 11. Для этого его надо вынуть из корпуса резервуара 18, предварительно отсоединив трубы, отвернуть гайку, расположенную в нижней части, и снять фильтрующие сетчатые элементы в пластмассовой оправе. Каждый элемент промыть в керосине до полного очищения. Нельзя продувать фильтрующие элементы сжатым воздухом, так как это может привести к повреждению мелкой сетки. После очистки фильтр собрать, установить в резервуар и подсоединить трубы.

В новом станке целесообразно в течении первых двух недель чистить фильтр 11 не реже двух раз в неделю, а затем – раз в месяц.

Для очистки фильтра 13 с магнитным вкладышем его нужно удалить из резервуара 18, снять крышку, вынуть из стакана магнитный вкладыш и промыть в керосине все поверхности. Фильтр 13 нужно чистить один раз в месяц.

Ежедневно перед началом работы нужно проверять по указателю 16 уровень масла в резервуаре и при необходимости доливать его через отверстие 17 в сливной магистрали. При замене масла слив из резервуара 18 осуществляется через пробку 19. Перед тем как заполнить резервуар маслом, его надо очистить и промыть керосином.

Смазка механизма фартука также автоматическая, но осуществляется от индивидуального плунжерного насоса 9. Масло заливается в корпус через отверстие 10, закрываемое пробкой, а сливается через отверстие 8. Уровень масла контролируется по маслоуказателю 7.

Смазку направляющих каретки и поперечных салазок производят в начале и в середине смены, до появления масляной пленки на направляющих. При винторезных работах смазка направляющих, а также опорных втулок ходового винт, размещенных в фартуке, производится поочередно перемещая на быстром ходу каретку и поперечные салазки посредством включения рукоятки 20 и кнопки 21 (рис. 9) при нажатой кнопке2 (рис. 3), при выключенной посредством рукоятки 15 (рис. 9) маточной гайке.

Смазка опор ходового вала и ходового винта и задней бабки осуществляется фитилями из резервуаров, в которые масло заливается через отверстия 5 и 6, закрываемые колпачками. Причем резервуар задней бабки заполняется до вытекания масла через отверстие 4.

Сменные шестерни и ось промежуточной сменной шестерни (точки 15) смазываются вручную консистентной смазкой.

Остальные точки смазываются вручную при помощи масленки, поставляемой со станком.

Таблица 3. Перечень рекомендуемых смазочных материалов

Страна и основная фирма – поставщик смазочных материалов

Масло, предназначенное для смазки станков – это специальный смазочный состав, который разработан для обеспечения надежной работы станочного оборудования. Смазочное вещество, используемое для обработки станков должно выполнять такие функции:

Защищать поверхность трущихся деталей от истирания и износа.

Предотвращать перегрев устройства.

Защищать механизмы от коррозии, окисления и дальнейшего разрушения.

Увеличивать износостойкость элементов станочного оборудования.

Предотвращать заедание, проскальзывание при работе устройства.

Увеличивать эксплуатационный срок оборудования.

Обеспечивать надежную четкую работу механизмов.

Качественный смазывающий материал для станочного устройства должен соответствовать следующим параметрам:

иметь сбалансированный состав присадочных и других дополнительных компонентов;

изготавливаться из высококачественного сырья;

иметь хорошую текучесть, поникать вглубь труднодоступных зазоров;

прекрасно работать в условиях высоких нагрузок;

обладать стабильной вязкостью при разных температурах.

Стоит отметить, что в отличии от смазок вязкость станочного масла зависит лишь от температуры и никак не от градиента скорости сдвига (скорости деформации).

Купить масло, предназначенное для станков можно на нашем сайте (evrosmazki.ua). Мы гарантируем высокое качество своей продукции, так как работаем с мировыми лидерами в области производства смазочных материалов.

Компания «Евросмазки» поставляет на рынок Украины смазывающие составы таких европейских брендов, как:

В нашем интернет-магазине Вы сможете выбрать необходимый смазочный продукт по низкой цене. Сделать правильный выбор вам помогут: точное описание товаров (с фото), актуальный прайс на 2016, 2017 год, а также реальные отзывы наших клиентов. Если у Вас есть какие-либо вопросы, то просто свяжитесь с нашими менеджерами-консультантами.

Купить выбранную продукцию можно как по телефону, так и написав нам на электронную почту. При оформлении покупки можно дополнительно заказать адресную доставку в любую точку Украины (в Днепропетровск, Харьков, Одессу, Киев, Запорожье, Полтаву и другие города).

Для каких станков нужно масло

Как и любая другая техника станки нуждаются в своевременном уходе и правильной обработке смазывающим веществом, которое защитит все механизмы от коррозии, появления отложений и преждевременного износа.

В токарный станок заливают смазочный состав средней вязкости. Согласно схеме смазки оборудования, которая прилагается к станку, производят обработку трущихся поверхностей по графику указанному в инструкции. Для токарных механизмов обычно используют минеральный смазочный состав. Следует отметить, что в коробку скоростей станка заливается консистентная смесь, изготовленная из индустриального масла и технического вазелина или же индустриальное смазывающее вещество средней вязкости.

В шиномонтажном станке существует специальный резервуар (лубрикатор) для заливки маслянистой жидкости. Для точной и надежной работы такого оборудования следует время от времени проверять уровень смазывающего состава (раз в месяц). При необходимости следует доливать (реже полностью заменять) масло. Для шиномонтажного механизма подходит смазочный состав, вязкость которого оставляет по SAE 30.

Во фрезерный станок смазывающее вещество заливается в циркуляционную систему и гидросистему. Для фрезерного оборудования рекомендовано использовать индустриальные масляные жидкости подгруппы А, которые представляют собой очищенные дистиллятные/остаточные смазочные вещества (их смеси без присадок). В циркуляционную систему заливают смазку боле высокой вязкости, нежели в гидросистему.

Для гибочного станка отлично подходит редукторное масло, которое имеет необходимый комплект антикоррозийных присадок. Индекс вязкости такого смазывающего материала должен составлять 90.

Масло, используемое для гидравлических станков, представляет собой смазочную жидкость, разработанную на основе нефти без добавления присадочных компонентов (индустриальные масляные жидкости общего назначения).

Для шлифовальных станков используются смазочные материалы класса вязкости VG 32 и 68. Такие составы выступают в роли смазывающего вещества направляющих и как гидравлическая жидкость. Стоит отметить, что для шлифовального оборудования рекомендуется применять маловязкие масла, которые обеспечивают минимальное теплообразование.

Для сверлильного станка идеально подходят минеральные индустриальные смазки. При этом обработка трущихся узлов совершается циркуляционным способом.

В масляной бак станка 16б20п заливается индустриальное смазывающее вещество кинетическая вязкость которого составляет 25-35 мм2/с (при 40 °С), а в фартук – масло вязкостью 41-51 мм2/с.

Рекомендуемое масло для обработки узлов трения станочного оборудования марки ит1м – индустриальное 20.

Расход масла

Признаками, которые свидетельствуют об износе деталей станка являются:

наличие механических повреждений на поверхности трущихся деталей (трещины, царапины, выбоины и т.п.);

изменение качества выпускаемой продукции в худшую строну;

изменение звука, издаваемого механизмом при работе;

чрезмерный нагрев деталей.

Расход масла – это сугубо индивидуальный показатель, который зависит не только от степени загруженности станочного устройства, но и от характеристик самого смазочного вещества.

Долив масла в редуктор станка или другой специальный резервуар для смазки происходит по мере необходимости, поэтому за уровнем смазочного состава необходимо постоянно следить.

Какое масло лить

На форумах можно встретить достаточное количество вопросов, связанных со смазочными составами, которые предназначены для станочных устройств. Попробуем ответить на некоторые из них.

Какое масло лить минеральное или синтетическое в станок? Следует отметить, что рекомендации по выбору смазочных материалов предоставляются в инструкции к каждому станку. Именно производитель решает, какая смазка наиболее подходящая. Если же инструкции просто нет, то стоит отдать предпочтение индустриальному маслу, которое специально разработано для промышленной техники. Чтобы обеспечить надежную защиту станка от преждевременного износа можно использовать смазочные материалы, насыщенные специальными присадками, например, антискачковое масло, которое предотвращает скачкообразное движение по направляющим.

Как заменить масло? Замена смазочного материала производится согласно инструкции, которая прилагается к маслу или же схеме смазки оборудования. По общему правилу замена смазочного состава происходит в несколько этапов. На первом масло сливают через пробку. Второй этап – это этап очистки резервуара от остатков старого смазывающего средства. Третий этап включает залив нового масла в резервуар до необходимой отметки на маслоуказателе.

Какое масло заливать минеральное или двухкомпонентное в коробку скоростей? Для коробки скоростей можно использовать как обыкновенный индустриальный смазочный материал, так и его смесь с техническим вазелином. Стоит отметить, что заливаемое в коробку масло должно быть средней вязкости.

Сколько масла заливать

В специальных резервуарах смазочное вещество доливается до красной черты на шкале маслоуказателя.

Объем каждого отдельного резервуара достаточно разный (приведем средние показатели):

Шпиндельная бабка и коробка подач –17 литров.

Фартук – 1.5-3.0 литра.

Задние опоры ходовых винта и вала – 0.03 литра.

Резцовые салазки и опоры винта привода поперечных салазок – 0.02 литра.

Задняя бабка – 0.2 литра.

Коробка скоростей – 20 литров.

Направляющие суппорта – 0.2 литра.

Стоит отметить, что во время работы станка необходимо постоянно следить за уровнем смазочных составов в резервуарах, ведь своевременный долив масла обеспечит надежную и долгую работу всего оборудования.