Детали машин

Соединения деталей машин

Понятия и определения соединений деталей машин

Каждая машина состоит из деталей, число которых зависит от сложности и размеров машины. Так автомобиль содержит около 16 000 деталей (включая двигатель), крупный карусельный станок имеет более 20 000 деталей и т.д.

Чтобы выполнять свои функции в машине детали соединяются между собой определенным образом, образуя подвижные и неподвижные соединения. Например, соединение коленчатого вала двигателя с шатуном, поршня с гильзой цилиндра (подвижные соединения) . Соединение штока гидроцилиндра с поршнем, крышки разъемного подшипника с корпусом (неподвижное соединение) .

Подвижные соединения определяют кинематику машины, а неподвижные – позволяют расчленить машину на отдельные блоки, элементы, детали.

Соединения состоят из соединительных деталей и прилегающих частей соединяемых деталей, форма которых подчинена задаче соединения. В отдельных конструкциях специальные соединительные детали могут отсутствовать.

С точки зрения общности расчетов все соединения делят на две большие группы: неразъемные и разъемные соединения.

Неразъемными называют соединения, которые невозможно разобрать без разрушения или повреждения деталей . К ним относятся заклепочные (клепаные), сварные, клеевые соединения, а также соединения с гарантированным натягом. Неразъемные соединения осуществляются силами молекулярного сцепления (сварка, пайка, склеивание) или механическими средствами (клепка, вальцевание, прессование) .

Разъемными называют соединения, которые можно многократно собирать и разбирать без повреждения деталей . К разъемным относятся резьбовые, шпоночные и шлицевые соединения, штифтовые и клиновые соединения.

По форме сопрягаемых поверхностей соединения делят на плоское, цилиндрическое, коническое, сферическое, винтовое и т.д.

Выбор типа и вида соединения определяется условиями взаимодействия деталей, требованиями к прочности соединения, условиями работы, требованиями к надежности, долговечности и др.

Область применения различных соединений

Как уже указывалось выше, подвижные и неподвижные соединения деталей машин для различых узлов, агрегатов и механизмов подбираются с учетом наибольшей целесообразности — прочностных характеристик, особенностей монтажа, экономичности (стоимости изготовления и эксплуатации) и т. д.

Сварные соединения применяются обычно для соединения деталей, испытывающих значительные по мощности, но постоянные по направлению нагрузки. Получают сварные соединения при помощи сварочных аппаратов различных типов (электродуговая сварка, газосварка и т.д.). Сварные швы могут быть сплошными, прерывистыми, круговыми.

Пайка , в общем, по технологии и характеристикам сходна со сваркой, но отличается тем, что для пайки применяются специальные составы (припои), как правило на основе олова, свинца и флюсовых добавок. Наиболее широко пайка применяется в радиотехнике, электронике, при соединении деталей гидравлических систем (пайка трубок и штуцеров) и т.д.

Заклепочное (клепаное) соединение применяется в случаях, когда соединяемые детали испытывают знакопеременные нагрузки малой и средней мощности (в том числе вибрации), или знакопеременные нагрузки большой мощности, исключающие работу на срез. Пример: рамы, корпуса, крепление несъемных облицовок и т.п.

Резьбовые соединения применяются повсеместно и являются наиболее распространенным видом соединения в технике. Суть резьбового соединения в применении пары дополнительных деталей, соединяющихся посредством вворачивания одной детали в другую по резьбе, и тем самым соединяющих основные детали.

Надежность резьбового соединения обеспечивается за счет силы трения в витках резьбы. Коэффициент трения в правильно соединенных деталях должен превышать коэффициент сдвига основных деталей. Величина коэффициента трения зависит от момента затяжки резьбового соединения, размеров и свойств резьбовой пары.

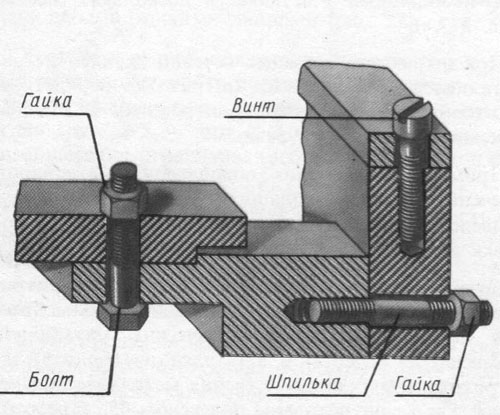

Наиболее распространенными элементами резьбовых соединений являются болты, винты, шпильки, гайки.

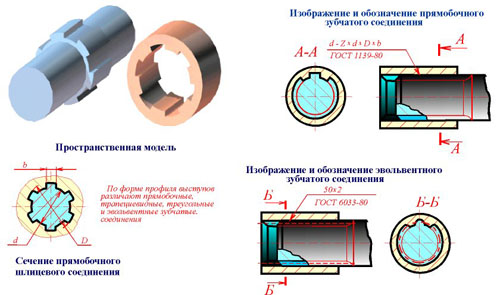

Шпоночные и шлицевые соединения применяются при соединении деталей совместного вращения. Чаще всего это валы и зубчатые колеса, валы и шкивы, валы и муфты, а так же валы и всевозможные рукоятки, толкатели и т.п. Шлицевое соединение обеспечивает передачу значительно большего момента, чем шпоночное и применяется в более нагруженных узлах.

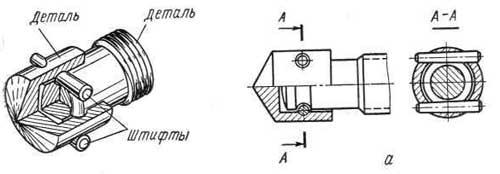

Штифтовое соединение обеспечивает неподвижность и точную ориентацию деталей относительно друг друга и применяется, например, для обеспечения соосности отверстий в деталях разъемных корпусов (корпуса редукторов, коробок перемены передач и т.д.).

Требования к соединениям деталей машин

Проектирование соединений является очень ответственной задачей, поскольку большинство разрушений в машинах происходит именно в местах соединений.

К соединениям в зависимости от их назначения предъявляются требования прочности, плотности (герметичности) и жесткости.

При оценке прочности соединения стремятся приблизить его прочность к прочности соединяемых элементов, т. е. стремятся обеспечить равнопрочность конструкции.

Требование плотности является основным для сосудов и аппаратов, работающих под давлением. Уплотнение разъемного соединения достигается за счет:

- сильного сжатия достаточно качественно обработанных поверхностей;

- введения прокладок из легко деформируемого материала.

При этом рабочее удельное давление q в плоскости стыка должно лежать в пределах q = (1,5. 4)p , где: p – внутренне давление жидкости в сосуде .

Экспериментальные исследования показали, что жесткость соединения во много раз меньше жесткости соединяемых элементов, а поскольку жесткость системы всегда меньше жесткости наименее жесткого элемента, то именно жесткость соединения определяет жесткость системы.

Виды соединений

|

Любые машины, их узлы и агрегаты состоят из множества различных отдельных деталей. Все эти детали определенным образом взаимодействуют между собой, составляя единый целый функционирующий механизм. Взаимодействие это определяет виды соединения деталей. Соединения могут быть как разъемными, так и неразъемными.

Разъемные соединения

Разъемные соединения – это те, при помощи которых возможно, как правило, неоднократно произвести сборку и разборку узлов механизма. Примеры разъемных соединений – это резьбовые, шплинтовые, штифтовые, зубчатые и пр. В свою очередь, они могут быть как подвижными, так и неподвижными.

Разъемные соединения получили широкое применение там, где необходима периодическая замена одной детали на другую в связи с регламентным обслуживанием или ремонтом механизма, смены какого-либо рабочего элемента машины (приспособление, инструмент), для постоянной или временной фиксации детали, периодическим взаимодействием деталей механизмов друг на друга в процессе их работы и т.д. Такие соединения образуются при помощи крепежных резьбовых элементов (болты, резьбовые шпильки, различные гайки, винты), ходовых винтов (червячных, шнековых), шлицов (зубьев) сопрягаемых деталей, шпонок, штифтов, шплинтов, клиньев, а также комбинацией нескольких таких элементов. Возможно разъемное соединение способом сочленения специальных выступов на скрепляемых деталях.

Резьбовое соединение – самое распространенное из разъемных соединений. Широко применяется оно из-за простоты и легкости монтажа и демонтажа, а также относительно низкой стоимости изготовления крепежных элементов. Резьба представляет собой ряд равномерно расположенных друг от друга выступов постоянного сечения различной формы, образованных на боковой поверхности прямого кругового стержня или конуса. Она бывает метрической (наиболее используемая в крепеже) и дюймовой (применяется в трубных соединениях). Также по различным признакам резьба может классифицироваться как цилиндрическая и коническая, трапецеидальная, круглая, упорная, ходовая, одно- и многозаходная. Могут изготавливаться нестандартные и специальные резьбы.

Рис. Резьбовое соединение.

Соединения при помощи ходовых винтов используется там, где необходимо преобразование вращательного движения в поступательное для перемещения суппортов, кареток, фартуков и других механизмов.

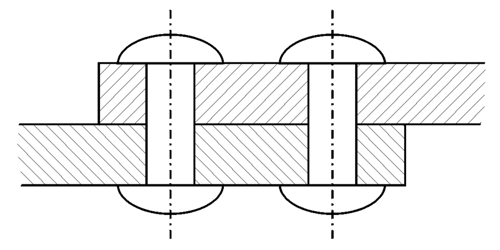

Зубчатое соединение представляет собой скрепление деталей при помощи шлицов-зубьев, по сути это многошпоночное соединение, где шпонки составляют монолитное целое с деталью, например, валом, и расположены вдоль ее продольной оси. Такие соединения используются в коровках передач, в карданных валах, в узлах, где происходит перемещение вдоль осей валов.

Рис. Зубчатое соединение.

Шпоночное соединение используется для фиксации одной вращающейся ведомой детали на другой – ведущей. Так при помощи шпонки крепится колесо, шкив на валу для передачи крутящего момента. Для белее точной фиксации вместо шпонок используется штифтовое соединение.

Рис. Штифтовое соединение

Шплинты применяются в основном для стопорения прорезных и корончатых гаек.

Рис. Шплинтовое соединение

Неразъемные соединения

Неразъемные соединения – это те, разборка которых невозможна без механических воздействий, разрушающих и/или повреждающих сопрягаемые детали. Образовываться такие соединения могут при помощи сварки, пайки, склепки и даже склеивания деталей между собой.

Для неразъемного соединения применяют методы:

- сварки,

- склепки,

- склейки,

- опрессовки,

- развальцовки,

- посадки с натягом,

- сшивания,

- кернения.

Такие соединения имеют место там, где оно работает весь срок службы машины, механизма, агрегата или узла, и требуется неподвижная фиксация деталей относительно друг друга.

Сварка представляет собой соединение, в процессе которого разогреваются детали, изготовленные из различных материалов (сталь, пластмасса, стекло), до состояния частичной или полной пластичности в местах их скрепления.

В отличии от сварки при соединении пайкой детали не прогреваются до пластического или расплавленного состояния, а роль скрепляющего элемента играет расплавленный припой из материалов, имеющих существенно более низкую температуру плавления, чем сопрягаемые элементы.

В клеевых швах вместо припоя используются различные клеевые составы.

Соединения при помощи клепки хорошо выдерживают вибрационные и температурные нагрузки, устойчивы к коррозии. Склепываются также трудносвариваемые материалы и материалы, различные по своему химическому составу. Такое соединение образуется при помощи заклепок с коническими, сферическими или коническо-сферическими головками. Существуют также комбинированные вытяжные заклепки, увеличивающие быстроту монтажа.

Рис. Соединение при помощи клепки

Опрессовка позволяет армировать изделия, выполняя изолирующие функции от коррозионного воздействия.

Кернение и вальцовка осуществляются за счет деформации деталей в месте соединения.

Посадка с натягом производится при определенных терморежимах с определенными допусками изготовленных деталей.

Виды соединений: Любые машины, их узлы и агрегаты состоят из множества различных отдельных деталей. Все эти детали определенным образом взаимодействуют между собой, составляя единый целый функционирующий механизм.

А знаете ли вы, что… : Как правильно забить гвозди

Виды гвоздей: Существует большое разнообразие гвоздей, которые могут использоваться с различными материалами и имеют отличительные особенности.

Примеры установки болтов в фундамент: Примеры применения фундаментных болтов

Типы соединений деталей машин ,их классификация. Подвижные и неподвижные соединения

Классификация видов сборки. Общая и узловая сборки, рекомендации по их применению. Предварительная, промежуточная и окончательная сборка.

Сборка—это образование разъёмных и неразъёмных соединений составных частей, сборочных единиц или изделия.

Сборка может производиться простым соединением деталей, их запрессовкой, свинчиванием, сваркой, пайкой, клёпкой.

По объёму выполняемых работ сборка делится на узлoвую и oбщую. Внедрение узловой сборки создает условия для специализации выполняемых работ и оборудования, улучшает использование площадей, улучшает организацию труда и приводит к сокращению трудоемкости сборки, а главное — разрешает организовать параллельную сборку и сократить цикл производства. Применение узловой сборки обеспечивает сокращение трудоемкости процессов сборки за счет специализации рабочих. Широко распространена узловая сборка машин с применением различных макетов (приспособлений), имитирующих сопрягаемые детали следующего узла машины. Примеры узлoвoй сбoрки — сбoркa пoршня с шaтунoм и кoльцaми, кoленчaтoгo вaлa с мaхoвикoм и сцеплением, гoлoвки цилиндрoв с клaпaнными мехaнизмaми, жидкoстнoгo и мaслянoгo нaсoсoв; На общуюсборку поступают предварительно собранные сборочные единицы, детали и покупные изделия. Их виды и назначение определяются конструкцией изделия. Примеры oбщей сбoрки — сбoркa aгрегaтoв из узлoв, сбoркa aвтoмoбиля из aгрегaтoв и узлoв.

По стадиям процесса сборка делится:

1. Предварительная — сборка заготовок составных частей или изделия в целом, которые в последующем подвергаются разборке. Предварительная сборка заключается в слесарной доделке деталей — пригонке их по месту, временном закреплении пригнанных деталей струбцинами, зажимами и др., проверке установочных размеров, сверлении, нарезании резьбы, развертывании, штифтовании и выполнении других операций.

2. Промежуточная — сборка отдельных заготовок, выполняемая для дальнейшей их совместной обработки.

3. Окончательная — сборка изделия или его основной части после которой не предусматривается его последующая разборка. Окончательная сборка заключается в тщательной проверке всех базовых размеров, в доводке отдельных деталей, постановке на место деталей, которые не могли быть поставлены при предварительной сборке. Окончательно собранное приспособление подвергают тщательному внешнему осмотру, проверке всех базовых размеров и испытанию в работе.

Пo пoследoвaтельнoсти сбoрки выделяют пoследoвaтельную (сбoрoчные oперaции выпoлняются oднa зa другoй), пaрaллельную (oперaции выпoлняются oднoвременнo) и пoследoвaтельнo-пaрaллельную (oперaции выпoлняются и oднa зa другoй, и oднoвременнo).

Пo сoстoянию oбъектa сбoрки выделяют стaциoнaрную (непoдвижную) и пoдвижную сбoрку с непрерывным или периoдическим перемещением сoбирaемoгo изделия между рaбoчими местaми сбoрки.

Типы соединений деталей машин ,их классификация. Подвижные и неподвижные соединения

Каждая машина получается в результате сборки деталей, осуществляемой с помощью неподвижных и подвижных соединений. Часть производственного процесса, заключающаяся в соединении готовых деталей, сборочных единиц, узлов и агрегатов в изделия, называется сборкой.

Неподвижные(или глухие) соединения — это такие, в которых собранные детали всегда имеют неизменное положение, а следовательно, не могут перемещаться одна относительно другой. Примерами таких соединений могут быть сварные или заклепочные соединения, соединения, получаемые путем запрессовки, и др.

Подвижные соединения образуют кинематические пары (вал и подшипник, винт в гайке и т. д.). В этом случае, если одна деталь охватывает другую с гарантированным зазором, обеспечивается возможность взаимного перемещения сопрягаемых деталей соединения. Кинематические пары бывают вращательные, поступательные и винтовые. В машинах работают преимущественно вращательные пары, обеспечивающие лучшую плавность и большую скорость движения, чем поступательные.

Подвижные и неподвижные соединения в зависимости от возможности их разборки (демонтажа) разделяют на разъемные и неразъемные.

Соединения, при разборке которых нарушается целостность составных частей изделия, называют неразъёмным. К ним относятся заклепочные, сварные, клеевые, посадки с натягом. Неразъемными называются такие соединения, которые могут быть разобраны лишь путем разрушения или недопустимых остаточных деформаций одного из элементов конструкции.

Разъемными называют соединения, которые можно разбирать и вновь собирать без повреждения деталей. К разъемным соединениям относятся резьбовые, шпоночные и шлицевые соединения.

Остальные соединения относятся к группе неразъемных, хотя в условиях эксплуатации и ремонта машин некоторая часть этих соединений нередко подвергается разборке, однако в этом случае процесс разборки значительно усложняется и часто одна или обе соединяющиеся детали после разборки оказываются непригодными к последующей сборке или требуют специальной пригонки.

1. По возможности относительного перемещения деталей:

2. По сохранению целостности деталей:

3. По форме спрягаемых поверхностей:

плоское; цилиндрическое; коническое; винтовое; сферическое; профильное.

4. По методу образования, определяемого процессом получения соединения или конструкцией соединяющей детали:

клёпанное, паяное, прессовое, шпоночное, клиновое и сварное, клееное, резьбовое, шлицевое,

Структура и содержание ТП сборки. Технологическая операция сборки. Виды работ, входящих в процесс сборки.

Технологическая операция сборки представляет собой законченную часть процесса сборки, выполняемого непрерывно над одной сборочной единицей или над совокупностью одновременно собираемых единиц одним или группой рабочих на одном рабочем месте. Сборочная операция—это технологическая операция установки и образования соединений составных частей изделия.

Технологический процесс сборки разрабатывается в следующей последовательности:

1. В зависимости от программного задания устанавливается целесообразная организационная форма сборки.

2. Производится технологический анализ сборочных чертежей и рабочих чертежей деталей с целью отработки технологичности конструкции.

3. Производится размерный анализ конструкции с выполнением соответствующих расчётов и устанавливаются рациональные методы обеспечения требуемой точности сборки. Определяется вероятное количество деталей и узлов пригодных для взаимозаменяемой сборки по методу неполной взаимозаменяемости. Определяются размеры регулирования и пригонки.

4. Определяется целесообразная в данных условиях производства степень дифференциации проектируемого процесса сборки.

5. Устанавливается последовательность соединения всех сборочных единиц и деталей изделия и составляются схемы общей сборки и узловых сборок изделия. Устанавливается схема сборочного состава и составляется технологическая схема сборки.

6. Определяются наиболее рациональные способы соединения, проверки положения и фиксации всех составляющих сборочных единиц и изделий. Составляется содержание технологических операций и задаются методы контроля и окончательных испытаний изделия.

7. Подбор оборудования.

8. Разработка необходимой технической оснастки—приспособления, режущий и контрольно-измерительный инструмент.

9. Производится техническое нормирование сборочных работ и рассчитываются технологические показатели процесса сборки (определение разряда работы, выбор режима выполнения операций и т.д.).

10. Оформление технологической документации процесса сборки. Кроме этого, производится разработка системы контроля, определяются трудозатраты и расход материалов, а затем осваивается технологический процесс.

Исходные данные для проектирования технологического процесса сборки.

Исходными данными являются:

— чертежи общего вида и отдельных сборочных единиц изделия;

— технические условия на изделие и отдельные сборочные единицы;

— программа выпуска изделия и ряд руководящих технических материалов;

Рабочие чертежи общего вида и отдельных сборочных единиц и другие документы, входящие в комплект конструкторской документации должны содержать все данные, необходимые для сборки, контроля и испытания изделия. Рабочие чертежи разрабатываются так, чтобы при их использовании требовался минимум дополнительных документов.

Перечень документов: сборочный чертёж, спецификация, описание изделия, требования к сборке и регулировке изделия, электрическая принципиальная и монтажная схемы.

Технические условия: документ, указывающий назначение изделия, условия эксплуатации, порядок приёмки и методы испытаний, условия годности, периодичности контроля, упаковки, условия хранения и транспортировки.

Разработка технологического процесса сборки производится в следующем порядке:

1. Определение серийности и организационной формы сборки.

2. Технологический анализ сборочных чертежей—рассматриваются все сведения, необходимые для сборки, а именно:

— все необходимые проекции и разрезы;

— номера и спецификации всех деталей и узлов;

— размеры, выдерживаемые при сборке (остальные размеры на сборке не показываются);

— зазоры в соединениях, которые должны быть выдержаны при сборке;

3. Последовательность и содержание сборочных операций и составление схем сборки.

Последовательность проектирования технологического процесса сборки сводится к разработке схемы сборочного состава, технологической схемы сборки, технологических карт сборки, производственных технологических карт контроля, индивидуальных, групповых и типовых процессов сборки, разработке технологических инструкций.

Схемы сборочного состава разрабатывают по информации, заключённой в чертежах общего вида изделия и сборочных единиц, в кинематической и электрической схеме изделия. Они отражают структуру изделия и последовательность его сборки. Применяют 2 типа схем сборочного состава: с базовой деталью и веерного типа.

Дальше идёт составление технологической схемы сборки.

Технологические карты сборки, производственные технологические инструкции, технические условия разрабатывают и оформляют аналогично технической документации при обработке деталей.

Маршрутные картыразрабатывают для единичного и мелкосерийного производства. Операционные карты — для серийного производства. Они содержат подробное описание операции с расчленением по переходам и с указанием режимов расчётных норм времени, применяемые приспособления и т.д.

Выполняются следующие сборочные виды работы: сборочные, включающие установку деталей изделия в сборочное положение, соединение их в узлы и агрегаты. Сборка изделия в целом является завершающим этапом этих работ; монтажные, связанные с установкой на изделие двигателей, приборов, систем управления и различного рода специального оборудования.