Глава 1. Порядок установления наличия и характера повреждений транспортного средства, в отношении которых определяются расходы на восстановительный ремонт

Глава 1. Порядок установления наличия и характера повреждений транспортного средства, в отношении которых определяются расходы на восстановительный ремонт

1.1. Первичное установление наличия и характера повреждений, в отношении которых определяются расходы на восстановительный ремонт, производится во время осмотра транспортного средства.

Результаты осмотра транспортного средства фиксируются актом осмотра. Акт осмотра должен включать в себя следующие сведения:

основание для проведения осмотра;

дата осмотра (в том числе время начала и окончания проведения осмотра);

место и условия проведения осмотра;

данные регистрационных документов транспортного средства;

сведения о владельце транспортного средства (фамилия, имя, отчество (при наличии) физического лица или полное наименование юридического лица);

сведения о соответствии (несоответствии) идентификационных характеристик и параметров транспортного средства информации, содержащейся в регистрационных документах;

дата повреждения транспортного средства;

информация о пробеге транспортного средства с указанием источника данной информации;

дата начала эксплуатации транспортного средства;

сведения о комплектации транспортного средства;

информация о повреждениях транспортного средства (характеристиках поврежденных элементов с указанием расположения, вида и объема повреждения), а также предварительное определение способа устранения повреждений и трудозатрат на выполнение не нормированных изготовителем транспортного средства ремонтных воздействий;

информация о дефектах эксплуатации транспортного средства, повреждениях доаварийного характера, следах ранее проведенного ремонта, а также других факторов, влияющих на результаты экспертизы;

предварительное установление принадлежности повреждений транспортного средства к рассматриваемому дорожно-транспортному происшествию;

данные по определению технического состояния транспортного средства либо его остатков;

информация о возможных скрытых повреждениях (с указанием примерного места расположения и характера повреждений);

информация о пробах и элементах транспортного средства, взятых для исследования (с описанием причины, вида и цели исследования);

фамилия, имя, отчество (при наличии), подпись лица, осуществившего осмотр транспортного средства;

фамилии, имена, отчества (при наличии), замечания и подписи лиц, присутствовавших на осмотре;

дата составления акта осмотра.

Дополнительными источниками информации к акту осмотра являются фотоматериалы (видеосъемка).

Фотографирование поврежденного транспортного средства осуществляется в соответствии с требованиями, установленными в приложении 1 к настоящей Методике.

1.2. При первичном осмотре повреждения транспортного средства фиксируются по результатам внешнего осмотра органолептическим методом, без проведения демонтажных работ.

В случае необходимости при первичном осмотре применяются инструментальные методы с использованием технических средств измерения и контроля или диагностического оборудования в соответствии с технической документацией и инструкциями по эксплуатации и применению указанных технических средств и оборудования, а также проведение демонтажных работ.

1.3. В исключительных случаях, когда осмотр транспортного средства невозможен (например, если транспортное средство находится в отдаленном или труднодоступном месте, утилизировано, реализовано), установление повреждений может быть проведено без осмотра транспортного средства — на основании представленных материалов и документов (с обязательным приложением фото- или видеоматериалов), при наличии письменного согласия потерпевшего и страховщика. В указанном случае в материалах по определению расходов на восстановительный ремонт в обязательном порядке должно быть указано, что транспортное средство не осматривалось (с указанием причин), а определение повреждений проводилось по представленным материалам (документам), с указанием их перечня и источника получения.

1.4. Для характеристики повреждений деталей каркаса кузова и оперения транспортного средства, используются следующие показатели, в зависимости от которых определяются методы и трудоемкость устранения повреждений:

площадь повреждения либо отношение площади повреждения к общей площади части, детали (в процентном соотношении или частях) и глубина (объем) повреждения (количественные показатели);

вид деформации и первоначальные (установленные заводом-производителем) конструктивные характеристики части, детали транспортного средства в зоне повреждения (качественные показатели);

локализация (место расположения) повреждений для определения доступности ремонтного воздействия.

1.5. Для характеристики повреждений лакокрасочного покрытия транспортного средства используются следующие показатели, в зависимости от которых определяются методы, технология и трудоемкость устранения повреждений:

вид лакокрасочного покрытия;

размерные характеристики повреждения (в единицах измерения или по отношению к размерам части, детали);

глубина послойных повреждений лакокрасочного покрытия (повреждение лака, наружный слой, до грунта, до материала);

материал окрашенной части, узла, агрегата или детали транспортного средства.

Определение цвета, типа лакокрасочного покрытия транспортного средства производится с учетом:

размещения рекламы на наружных поверхностях транспортного средства;

цветографических схем, опознавательных знаков и надписей на наружных поверхностях транспортного средства;

наличия изображений, в том числе пленок, автомобильной аэрографии и тому подобного (указываются способ нанесения, примерное содержание изображения, размеры и место его расположения).

1.6. В ходе осмотра транспортного средства проводятся описание повреждений и предварительное определение способа их устранения, исходя из следующих положений.

При наименовании в акте осмотра частей, узлов, агрегатов и деталей используется следующий порядок: вид, подвид, расположение относительно стороны транспортного средства. При наличии возможности нумерации (кодирования) частей, узлов, агрегатов и деталей производится такая нумерация (такое кодирование) с указанием источника информации (печатного издания или расчетно-программного комплекса).

По каждому повреждению фиксируются следующие данные: вид повреждения в соответствии с типовыми определениями и характеристиками повреждений транспортного средства, приведенными в приложении 2 к настоящей Методике, место расположения, характер и объем. Объем повреждения определяется линейными размерами (глубиной, шириной, длиной) либо отношением площади поврежденной части к общей площади детали (в процентном соотношении или частях).

Для каждой поврежденной детали (узла, агрегата) транспортного средства определяется вид и объем предполагаемого ремонтного воздействия и (или) категория окраски.

Необходимый и достаточный набор (комплекс) работ по восстановительному ремонту транспортного средства устанавливается в зависимости от характера и степени повреждения отдельных частей, узлов, агрегатов и деталей на основе технологии предприятия-изготовителя или сертифицированных ремонтных технологий с учетом особенностей конструкции деталей (узлов, агрегатов), подвергающихся ремонтным воздействиям, выполнения в необходимом и достаточном объеме вспомогательных и сопутствующих работ по разборке/сборке, регулировке, подгонке, окраске, антикоррозийной обработке и так далее для обеспечения доступа к заменяемым и ремонтируемым частям, узлам, агрегатам и деталям, сохранности сопряженных частей, узлов, агрегатов и деталей и соблюдения требований безопасности работ.

Решение о замене агрегата (узла) — двигателя, коробки передач, раздаточной коробки (коробки отбора мощности), ведущих мостов, межосевых дифференциалов, колесных редукторов, рулевого механизма, гидроусилителя руля, топливного насоса высокого давления и тому подобного, а для специализированного транспорта — агрегатов и механизмов, размещенных на шасси базового автомобиля, — в случае выявления повреждений, относящихся к рассматриваемому дорожно-транспортному происшествию, но не позволяющих сделать однозначный вывод о необходимости замены агрегата или механизма в сборе, принимается после их диагностики или дефектовки с разборкой при наличии на то технически обоснованных показателей (признаков), свидетельствующих о возможном наличии скрытых повреждений (наличие механических повреждений только в виде царапин, задиров и сколов на корпусе к таким признакам не относится).

Замена кузова легкового автомобиля, автобуса, кабины грузового автомобиля назначается в случае, если их ремонт, восстановление технически невозможны либо экономически нецелесообразны.

Необходимость и объем работ по устранению перекосов определяются по результатам замеров; предельное время по их устранению для транспортных средств иностранных производителей определяется с учетом укрупненных показателей трудозатрат на выполнение работ по кузовному ремонту и устранению перекосов проемов и кузова легковых автомобилей иностранных производителей, приведенных в приложении 3 к настоящей Методике.

При отсутствии визуально фиксируемых повреждений деталей (узлов) подвески решение о замене элемента принимается по результатам инструментального контроля либо дополнительного осмотра после выполнения полного восстановления геометрических параметров кузова (рамы) транспортного средства, по результатам измерений углов установки колес (УУК) с их последующей регулировкой, при условии выхода параметров УУК за предельно допустимые значения.

При необходимости замены поврежденных стекол, приборов освещения (электрооборудования) либо частей, узлов, агрегатов и деталей с ресурсом меньшим, чем ресурс транспортного средства (например, аккумуляторная батарея, шины, ремни), или наличии повреждений и дефектов, не характерных для транспортных средств с аналогичными параметрами, следует отдельно зафиксировать их марку (производителя), год выпуска, состояние, или, если это невозможно, указать экспертное значение износа.

Решение о замене деталей, изготовленных из пластиковых материалов, принимается только в случае, если изготовитель транспортного средства запрещает их ремонт либо если их ремонт и окраска, включая текстурированные поверхности, технически невозможны или экономически нецелесообразны; решение о замене приборов освещения транспортного средства в случае разрушения их креплений без нарушения работоспособности принимается в случае невозможности ремонта их креплений (отсутствия ремонтных комплектов для ремонта креплений).

Окрасочные работы назначаются в минимально допустимом технологией производителя объеме, позволяющем восстановить доаварийные свойства транспортного средства. При значительном объеме окрашиваемых деталей эксперт-техник проверяет экономическую целесообразность проведения наружной окраски кузова в совокупности с окраской внутренних поверхностей деталей, подлежащих ремонтным воздействиям в случае, если таковая предусмотрена технологией производителя транспортного средства.

Если на момент дорожно-транспортного происшествия на детали имелась сквозная коррозия, либо уже требовалась окраска более 25 процентов ее наружной поверхности, либо цвет окраски поврежденной детали не соответствует основному цвету кузова транспортного средства (за исключением случаев специального цветографического оформления), окраска такой детали не назначается.

1.7. В случае когда в ходе осмотра сделано заключение о конструктивной гибели транспортного средства по техническим показателям или предположение об экономической нецелесообразности проведения восстановительного ремонта, необходимо отразить в акте осмотра (или приложении к нему) полный перечень и состояние неповрежденных деталей (узлов, агрегатов) в целях определения их стоимости в качестве годных остатков и зафиксировать эти показатели для определения стоимости транспортного средства до дорожно-транспортного происшествия.

Автотехническая экспертиза . Семь вопросов. Часть 1

Оставим в покое обязательную рутинную информацию, сопровождающую любые досудебные и судебные споры и сразу перейдем в «зал» где, будет решаться судьба транспортного средства. Возможно, частично, и его владельца. Итак, занавес поднят. Править будет суд.

Вопросы эксперту

1. Учитывая заказ-наряды на проведение ремонтных работ, определить, какие дефекты имелись на автомобиле Nissan Murano 3.5, Wagon CVT LE, 2012 года выпуска в период эксплуатации с января 2013 года по настоящее время? Определить, каков характер их образования: являются ли данные недостатки дефектами производственного характера, возникли в процессе эксплуатации, явились следствием ДТП с участием данного автомобиля от 22.01.2014, от 04.12.2014 и от 11.12.2015 (согласно административным материалам), либо иное?

2. Имеются ли дефекты, выявленные неоднократно и проявившиеся вновь после их устранения?

3. Являются ли выявленные дефекты устранимыми, если да, то возможно ли устранить дефекты в условиях специализированного центра, какова стоимость таких работ? Возможна ли эксплуатация автомобиля с выявленными дефектами?

4. Имеется ли на автомобиле Nissan Murano 3.5, Wagon CVT LE, 2012 года выпуска недостаток в виде стуков в передней подвеске при переезде неровностей?

5. Если имеется, то каковы причины возникновения указанного недостатка – производственные, эксплуатационные, повреждение в результате ДТП (согласно административным материалам, имеющихся в деле), деградационные, влияние окружающей среды, плохое дорожное покрытие, стиль вождения автомобиля, непреодолимая сила, некачественный и несвоевременный ремонт и техническое обслуживание автомобиля, иные причины?

6. Имеются ли в исследуемых деталях, узлах и агрегатах спорного автомобиля следы произведенного ремонта, вмешательства трех лиц, ДТП? Если да, то могло ли это повлиять на возникновение выявленных недостатков автомобиля?

7. Каковы способы, сроки и стоимость устранения выявленного недостатка?

Исходные данные

Истец обратился в суд с просьбой расторгнуть договор купли-продажи автомобиля, взыскать с ООО «Х» стоимость автомобиля, стоимость процентов, оплаченных по кредиту, денежные средства, оплаченные по заказ-наряду, неустойку, компенсацию морального вреда, штраф. Свои требования истец обосновывает тем, что в процессе эксплуатации проявились существенные недостатки автомобиля, препятствующие его использованию. Для устранения недостатков проводились гарантийные ремонты автомобиля. При проверке автомобиля на досудебном этапе было установлено наличие стуков в передней подвеске автомобиля при переезде неровностей. Причиной стука, по мнению специалиста, к которому обратился истцец, является неисправность рулевой рейки.

Ответчик иск не признал и заявил ходатайство о назначении судебной экспертизы. В связи с этими обстоятельствами судом была назначена судебная автотехническая экспертиза.

Использованная нормативная документация и информационно-справочные материалы

1. Технический регламент Таможенного союза «О безопасности колесных транспортных средств» ТР ТС 018–2011.

2. ГОСТ 15467–79. Управление качеством продукции. Термины и определения (статус стандарта – действует).

3. ГОСТ 27.002–2015. Надежность в технике. Термины и определения (статус стандарта – действует).

И далее, всего 29 источников.

Исследование

В соответствии с определением суда эксперту были представлены материалы дела в двух томах и автомобиль NISSAN MURANO (фото 1–4).

Исследование автомобиля проводилось 201… года с 12 ч 00 мин до 17 ч 50 мин на открытой площадке, в производственном помещении технического центра NISSAN и в ходе дорожных испытаний. Автомобиль был доставлен на место проведения исследования с опозданием на эвакуаторе. Истец пояснил, что утром двигатель автомобиля не завелся. До этого двигатель автомобиля не заводился и не работал в течение месяца. Аккумуляторная батарея за это время не заряжалась.

Разборо-сборочные и другие работы, необходимые для проведения экспертного исследования, выполнялись персоналом технического центра в соответствии с заданиями эксперта.

Модель, идентификационный номер, государственный регистрационный знак представленного на исследование транспортного средства соответствуют данным, содержащимся в определении суда и других материалах дела. В вопросах суда в отношении автомобиля указаны марка, модель и год выпуска. Эти данные недостаточны для определения индивидуального тождества автомобиля как объекта исследования. Поэтому для точной идентификации объекта в заключении эксперта будут указываться марка, модель и идентификационный номер транспортного средства.

При исследовании автомобиля проводились внешний осмотр, контрольные операции и дорожные испытания. При проведении исследования использовались следующие технические средства:

– штангенциркуль электронный ELECTRONIC DIGITAL CALIPER G100070 с точностью измерений 0,01 мм;

– линейка стальная 300 мм с ценой делений 0,5 мм;

– рулетка металлическая 5 м с ценой делений 1 мм;

– электронный термометр-гигрометр Testo 610 мод. 0560 06 10 S/N:39257336/508, диапазон измерения температуры от –10 до +50° С, точность ±0,5° С; диапазон измерения относительной влажности от 0 до 100% rH, точность ±2,5%;

– динамометр растяжения электронный с пределом измерения 20 кгс. Точность 0,01 кгс;

– лупы с кратностью увеличения 2х, 6х, 14х, 20х, 30х, 40х;

– микроскоп цифровой LEVENHUK DTX 500 Mobi с кратностью увеличения до 500х;

– измеритель суммарного люфта рулевого управления ИСЛ-М № 6618. Сертификат № 27296;

– секундомер электронный CASIO;

– стетоскоп технический JONNES WAY A1030014;

– набор резьбовых шаблонов № 1 М60°, шаг 0,4–6,0 мм, 20 пластин;

– диагностический прибор CONSULT-III plus с актуальной версией программного обеспечения.

Исследование автомобиля проводилось в производственном помещении технического центра при температуре окружающего воздуха +22° С и относительной влажности воздуха 34%. Дорожные испытания проводились при температуре наружного воздуха –8° С и относительной влажности 89%.

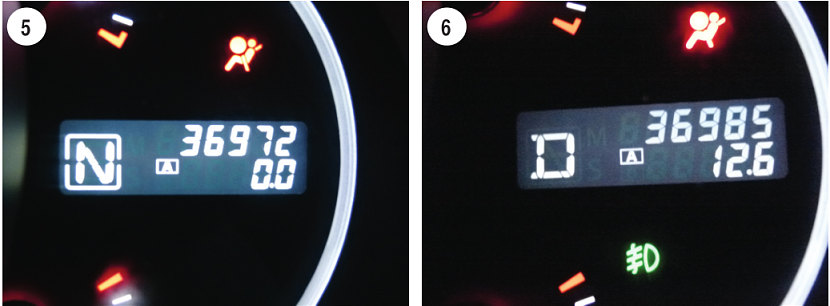

Показание одометра автомобиля (пробег автомобиля с начала эксплуатации) на момент представления на исследование 36 972 км (фото 5). Показание одометра автомобиля после окончания дорожных испытаний 36 985 км (фото 6).

В вопросах суда используется термин «недостаток». Недостаток является не техническим термином, а правовой категорией. Определение термина «недостаток» дается в Федеральном законе «О защите прав потребителей». Классификация свойства товара как недостатка не является предметом автотехнической экспертизы, а относится к компетенции суда. В специальной технической литературе и технической документации используются термины «дефект», «повреждение», «неисправность» и др. В тексте заключения эксперта будут использоваться технические термины, приведенные ниже.

Термины и определения

В соответствии с Техническим регламентом Таможенного союза ТР ТС 018/2011 и ГОСТ 15467–79

Дефект – каждое отдельное несоответствие продукции установленным требованиям.

В соответствии с ГОСТ 15467–79 несоответствие требованиям технического задания или установленным правилам разработки (модернизации) продукции относится к конструктивным дефектам. Несоответствие требованиям нормативной документации на изготовление или поставку продукции относится к производственным дефектам.

В соответствии с ГОСТ 27.002–2015

Дефект – каждое отдельное несоответствие объекта требованиям, установленным документацией.

В соответствии с ГОСТ Р 51709–2001

Исправное состояние АТС – состояние, соответствующее всем требованиям нормативных документов, предъявляемым к конструкции и техническому состоянию АТС.

(АТС – автотранспортное средство.)

Данный ГОСТ действовал на момент проведения экспертизы. В настоящее время ГОСТ не действует.

В соответствии с ГОСТ 27.002–2015

Исправное состояние (исправность) – состояние объекта, в котором он соответствует всем требованиям, установленным в документации на него.

В соответствии с ГОСТ 27.002–2015

Неисправное состояние (неисправность) – состояние объекта, в котором он не соответствует хотя бы одному из требований, установленных в документации на него.

В соответствии с Техническим регламентом Таможенного союза ТР ТС 018/2011

Работоспособность – состояние, при котором транспортное средство или его компоненты могут выполнять свои функции в соответствии с эксплуатационной документацией.

В соответствии с ГОСТ Р 51709–2001

Работоспособность АТС и его частей – состояние, при котором значения параметров, характеризующих способность АТС выполнять транспортную работу, соответствуют требованиям нормативных документов.

В соответствии с ГОСТ 27.002–2015

Работоспособное состояние – состояние объекта, в котором он способен выполнять требуемую функцию.

Неработоспособное состояние – состояние объекта, в котором он не способен выполнять хотя бы одну требуемую функцию по причинам, зависящим от него или из-за профилактического технического обслуживания.

Повреждение – событие, заключающееся в нарушении исправного состояния объекта при сохранении работоспособного состояния.

В заключении эксперта термин «повреждение» будет использоваться в расширенном смысле, подразумевая любое негативное изменение свойств объекта.

Отказ – потеря способности изделия выполнить требуемую функцию. Отказ является событием, которое приводит к состоянию неисправности.

Сбой – самоустраняющийся отказ или однократный отказ, устраняемый незначительным вмешательством оператора.

В соответствии с Техническим регламентом Таможенного союза ТР ТС 018/2011

Техническое состояние – совокупность подверженных изменению в процессе эксплуатации свойств и установленных нормативными документами параметров транспортного средства, определяющая возможность его применения по назначению.

Вопрос 1

Учитывая заказ-наряды на проведение ремонтных работ, определить, какие дефекты имелись на автомобиле Nissan Murano 3.5, Wagon CVT LE, 2012 года выпуска в период эксплуатации с января 2013 года по настоящее время? Определить, каков характер их образования: являются ли данные недостатки дефектами производственного характера, возникли в процессе эксплуатации, явились следствием ДТП с участием данного автомобиля (согласно административным материалам), либо иное?

В материалах дела имеются заказ-наряды на техническое обслуживание и ремонт автомобиля NISSAN MURANO. В соответствии с поставленным вопросом проводится анализ содержания заказ-нарядов на ремонт автомобиля. Информация об имеющихся в материалах дела заказ-нарядах на ремонт автомобиля представлена в табл. 1.

Анализ содержания заказ-нарядов на ремонт автомобиля NISSAN MURANO, имеющихся в материалах дела, показывает следующее.

В соответствии с имеющимися в материалах дела заказ-нарядами три раза (в феврале и декабре 2014 года, а также в январе 2016 года) проводились работы по полировке, ремонту и окраске частей автомобиля. Полировались: крыло заднее правое, бампер передний, фара правая. Ремонтировался и окрашивался передний бампер, окрашивались бампер задний и крышки форсунки омывателя.

В соответствии с административными материалами …01.2014 в результате ДТП у автомобиля NISSAN MURANO были повреждены заднее левое крыло и задний бампер.

…12.2014 в ДТП были повреждены: передний бампер, заглушка омывателя, фара правая, два катафота под решеткой радиатора, заглушка буксирного устройства.

Повреждение переднего бампера автомобиля NISSAN MURANO отражено в административном материале по ДТП.

Из материалов дела можно сделать заключение, что ремонтные работы, проведенные …02.2014, …12.2014 и …01.2016 (п. 2, п. 4 и п. 10 табл. 1), имели своей целью устранение аварийных повреждений автомобиля, полученных в результате трех дорожно-транспортных происшествий.

ООО «Х» проводило ремонтные работы, в ходе которых были заменены:

1) фара правая 2 раза;

2) втулки стабилизатора 2 раза;

3) скобы крепления втулок стабилизатора;

4) решетка радиатора;

5) молдинги четырех дверей;

7) раздаточная коробка;

8) аккумуляторная батарея;

10) блок управления раздаточной коробкой;

11) рулевой механизм (рейка);

12) опорные подшипники стоек передней подвески левый и правый;

13) редуктор заднего моста (оси);

14) прокладка глушителя;

15) сальник переднего привода;

16) блок управления;

17) контроллер IPDM;

18) предохранитель электрический.

С экспертной точки зрения факт замены какого-либо компонента при ремонте автомобиля не означает, что данный компонент имел неисправность. В практике ремонта нередки случаи, когда заменяются исправные, работоспособные части автомобиля или заменяются по гарантии компоненты, имеющие эксплуатационные неисправности, но не имеющие производственных или конструктивных дефектов. С экспертной точки зрения ремонт по гарантии не может служить достаточным основанием для вывода о наличии производственного дефекта. В ряде случаев при отсутствии производственного дефекта проводится ремонт по гарантии.

Эти решения принимаются персоналом технического центра. Основания принятия такого решения эксперту не известны. Замененные при гарантийных ремонтах части автомобиля на экспертизу не представлены. Эксперт должен делать выводы на основании собственного исследования. Решения, принятые иными лицами в отношении проведения ремонта по гарантии, не могут являться основанием для экспертного вывода.

В заказ-нарядах имеются записи о замене частей автомобиля, в частности: детали и сборочные части подвески и рулевого управления, на основе сведений о звуках (стуках) при проезде неровностей. Каким образом проводилась эта проверка, как проводилось акустическое диагностирование, с применением каких технических средств, в заказ-нарядах и других материалах дела не указано. Акустическое диагностирование не дает достаточной информации о наличии неисправности подвески и рулевого управления автомобиля. Нормы на звуки в подвеске и в рулевом управлении автомобиля в нормативной документации отсутствуют.

Научно обоснованные методики определения технического состояния подвески и рулевого управления по результатам акустического диагностирования отсутствуют. Методы исследования подвески и рулевого управления в режиме проезда автомобиля по неровностям в нормативной документации отсутствуют. Следовательно, вывод о неисправном техническом состоянии подвески и рулевого управления не может быть принят только на основании прослушивания звуков. Для этого требуется более глубокое исследование частей автомобиля и определение их технического состояния.

Замена фар проводилась по причине «запотевания», т. е. образования влаги в их внутренней полости. Влага в виде капель образуется во внутренней полости фар в результате ее конденсации из воздуха при изменении температуры и влажности. Появление капель влаги внутри фар, на стеклах, на поверхности кузова и на других частях автомобиля является естественным физическим процессом. Фара не является герметичным объектом. Ее внутренняя полость сообщается с атмосферой. Фара является сборочной единицей, и при ее сборке используется сварка или склеивание отдельных пластиковых частей.

Для поиска неисправности фары, нарушения герметичности сварных или клеевых соединений ее отдельных частей требуется проведение специального исследования. Сведения о проведении таких исследований в материалах дела отсутствуют. Следовательно, с экспертной точки зрения сведения о «запотевании» фар не могут служить основанием для вывода о неисправности фар и о наличии у них производственных дефектов.

Необходимость замены редуктора задней оси и раздаточной коробки может быть вызвана наличием производственных дефектов, а может быть следствием нарушения правил эксплуатации автомобиля. Для установления причины неисправности редуктора задней оси и раздаточной коробки необходимо проведение специального исследования. В материалах дела отсутствуют сведения о таком исследовании.

Ускоренный разряд аккумуляторной батареи может быть результатом длительной работы электропотребителей при неработающем двигателе, а может быть следствием дефекта батареи или других компонентов системы электрооборудования автомобиля. Точная причина разрядки аккумуляторной батареи до ее замены не была определена.

В отношении других замененных частей автомобиля истца также отсутствуют необходимые и достаточные сведения о самом факте наличия неисправности, а при наличии неисправности отсутствуют необходимые и достаточные данные о характере неисправности, механизме и причинах ее возникновения. Факт замены компонентов автомобиля не дает оснований для вывода о наличии производственного дефекта.

Исследование материалов дела не позволяет экспертными методами определить, имелись ли какие-либо дефекты у автомобиля NISSAN MURANO в период его эксплуатации с января 2013 года. Если дефекты имелись, то в материалах дела отсутствует информация о причинах их возникновения. В материалах дела отсутствует объективная необходимая и достаточная информация о причинах замены частей автомобиля. С экспертной точки зрения отсутствуют достаточные основания для вывода о наличии неисправностей и производственных дефектов автомобиля.

Отсутствие в материалах дела объективной информации о неисправностях автомобиля и причинах их возникновения не дает оснований для того, чтобы исключить вероятность наличия производственных дефектов. Производственные дефекты автомобиля возможны. Необходимо количественно оценить вероятность наличия у автомобиля NISSAN MURANO возможных производственных дефектов на основании заказ-нарядов, имеющихся в материалах дела.

Рассматривается гипотеза наличия у автомобиля NISSAN MURANO производственных дефектов перечисленных выше 18 компонентов, которые были заменены в ходе гарантийных ремонтов.

В списке замененных частей содержатся разные по своей конструкции части автомобиля: агрегаты трансмиссии, отдельные детали подвески, фары, электронные блоки, резинотехнические изделия, аккумуляторная батарея, упорные подшипники качения, декоративные элементы с металлопокрытием (решетка радиатора, молдинги дверей), плавкий предохранитель. Эти изделия имеют различную конструкцию, изготовлены из разных материалов и с помощью различных технологий, на разном технологическом оборудовании, на разных предприятиях, разными производителями.

Определяется вероятность события, которое состоит в том, что в одном автомобиле имеются производственные дефекты восемнадцати компонентов, различных по своим конструктивно-технологическим признакам. Для расчета вероятности этого события принимается условие, что на этапе производства у каждого из 18 компонентов, указанных в списке замененных частей, возник производственный дефект, и этот дефект не был обнаружен системой технического контроля производителя самого компонента автомобиля, многостадийной системой контроля качества продукции сборочного завода, дефект не был обнаружен при предпродажной подготовке автомобиля и не проявился в самый начальный период эксплуатации. В условиях современного высокоавтоматизированного автомобильного производства вероятность такого дефекта составляет доли процента. Для расчета принимается вероятность производственного дефекта, не обнаруженного системой технического контроля, Рi = 0,05, т. е. 5%. Это чрезвычайно завышенный уровень брака.

Вероятность события, заключающегося в том, что в одном автомобиле 18 различных компонентов имеют производственный дефект, определяется по формуле:

= 0,000 000 000 000 000 000 000 003 814 697,

Р= 0,000 000 000 000 000 000 000 381 469 727%.

Вероятность такого события принимается равной нулю.

Проведенная количественная оценка вероятности наличия у автомобиля 18 разных производственных дефектов показывает, что она с практической точки зрения равна нулю. Таким образом, основания для вывода о наличии такого количества производственных дефектов у автомобиля истца полностью отсутствуют. Это подтверждает то положение, что факт проведения ремонта по гарантии не может однозначно трактоваться как факт наличия производственного дефекта. В данном случае 18 различных компонентов автомобиля были заменены по гарантии. Расчеты показывают, что с практической точки зрения вероятность наличия 18 дефектных компонентов в автомобиле равна нулю.

Повреждения переднего и заднего бамперов, заднего правого крыла, крышки форсунки омывателя и правой фары явились следствием дорожно-транспортных происшествий, произошедших …01.2014, …12.2014 и …12.2015.

Вероятность наличия у автомобиля NISSAN MURANO производственных дефектов всех тех частей, которые были заменены в процессе гарантийных ремонтов по заказ-нарядам, имеющимся в материалах дела, практически равна нулю. В материалах дела отсутствует объективная необходимая и достаточная информация о наличии неисправностей автомобиля. Если неисправности возникали, то отсутствует информация об их характере, механизмах и причинах возникновения. На основании материалов дела отсутствует возможность определить сам факт возникновения неисправностей, а при условии возникновения в процессе эксплуатации автомобиля каких-либо неисправностей отсутствует объективная возможность экспертными методами определить характер этих неисправностей и причину их возникновения.

Вывод по первому вопросу

Повреждения переднего и заднего бамперов, заднего правого крыла, крышки форсунки омывателя и правой фары явились следствием дорожно-транспортных происшествий, произошедших …01.2014, …12.2014 и …12.2015.

Вероятность наличия у автомобиля NISSAN MURANO производственных дефектов всех тех частей, которые были заменены в процессе гарантийных ремонтов по заказ-нарядам, имеющимся в материалах дела, практически равна нулю. На основании материалов дела отсутствует возможность определения самого факта возникновения неисправностей, а при условии возникновения в процессе эксплуатации автомобиля каких-либо неисправностей отсутствует объективная возможность экспертными методами определить характер этих неисправностей и причину их возникновения.

Вопрос 2

Имеются ли дефекты, выявленные неоднократно и проявившиеся вновь после их устранения?

В исследовательской части по первому вопросу было установлено, что вероятность наличия производственных дефектов всех тех частей автомобиля, которые были заменены в ходе гарантийных ремонтов, практически равна нулю. Из материалов дела следует, что дважды заменялись правая фара и втулки стабилизатора. Фара заменялась на том основании, что она «запотевает». Это означает, что в ее внутренней полости образуются капли воды. Образование конденсата является естественным физическим процессом при изменении температуры и влажности воздуха. Капли воды конденсируются на поверхностях не только фар, но и кузова, стекол, других частей автомобиля.

Объективно замена фары требуется при условии наличия дефекта какой-либо ее составной части или при наличии дефекта сварного или клеевого соединения. В материалах дела отсутствуют данные о проведении исследования фар, а также о техническом состоянии фары, отдельных ее частей и соединений. Только наличие конденсата влаги во внутренней полости фары не является достаточным основанием для вывода о неисправности фары и необходимости ее замены. При включении ламп температура внутри фары повышается, и влага с поверхностей деталей фары испаряется.

Таким образом, наличие заказ-нарядов, по которым правая фара была заменена два раза в процессе эксплуатации, не дает оснований для вывода о наличии у фары производственного дефекта и наличии дефекта, проявляющегося вновь после его устранения.

Основания для двух замен втулок стабилизатора поперечной устойчивости в материалах дела отсутствуют. Факт замены втулок стабилизатора не может с экспертной точки зрения являться основанием для вывода о наличии у втулок производственного дефекта.

Для ответа на поставленный вопрос о наличии неоднократно проявляющихся производственных дефектов необходимо проведение исследования автомобиля NISSAN MURANO с целью определения технического состояния тех компонентов автомобиля, которые были заменены в процессе эксплуатации в ходе гарантийных ремонтов.

1) решетка радиатора;

2) молдинги четырех боковых дверей;

3) аккумуляторная батарея;

4) система блокировки замков передних дверей кнопками на наружных ручках;

5) предохранитель электрический клеммы аккумуляторной батареи;

6) фары левая и правая;

7) блок управления раздаточной коробкой;

8) блок управления;

9) контроллер IPDM;

10) прокладки системы выпуска отработавших газов;

11) раздаточная коробка;

12) сальники переднего привода левый и правый;

13) редуктор задней оси;

14) втулки стабилизатора и скобы их крепления;

15) опорные подшипники стоек передней подвески левый и правый;

16) рычаг задний;

17) рулевое управление.

Общее исследование автомобиля NISSAN MURANO

Выше было указано, что автомобиль был доставлен на место проведения исследования на эвакуаторе. По информации истца, двигатель автомобиля в течение месяца не запускался и не работал, зарядка аккумуляторной батареи не проводилась. При длительном перерыве в эксплуатации автомобиля происходит естественный процесс разряда аккумуляторной батареи.

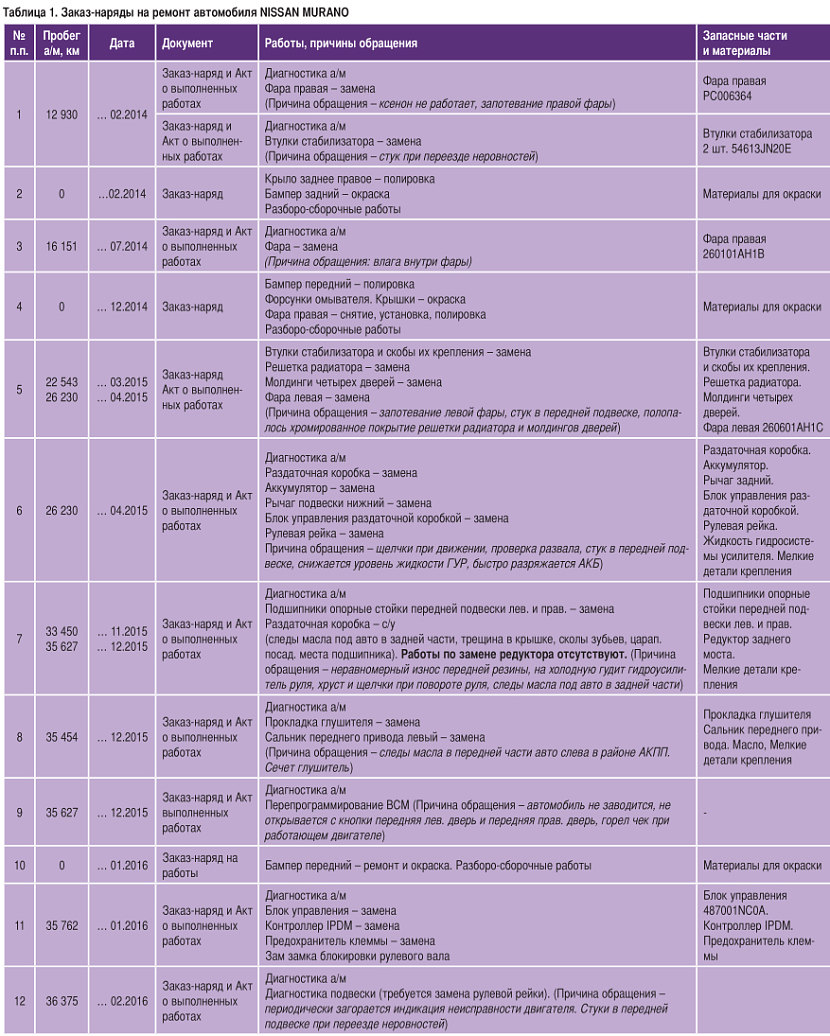

Уровень моторного масла по штатному указателю находится в средней части между метками минимально допустимого уровня и максимально допустимого уровня, что соответствует норме. Уровень охлаждающей жидкости в расширительном бачке при холодном состоянии двигателя ниже метки MIN. Уровень тормозной жидкости в норме. Уровень жидкости в бачке гидроусилителя рулевого управления соответствует норме при «холодном» состоянии системы (фото 7).

Облицовка переднего бампера исследуемого автомобиля имеет деформацию и множественные трещины лакокрасочного покрытия в зоне деформации в левой части под фарой на участке 220 × 150 мм (фото 8).

В правой части облицовки переднего бампера в области заглушки отверстия буксирной проушины деформация пластика на участке около 60 мм и серия расходящихся лучевых трещин в лакокрасочном покрытии (фото 9).

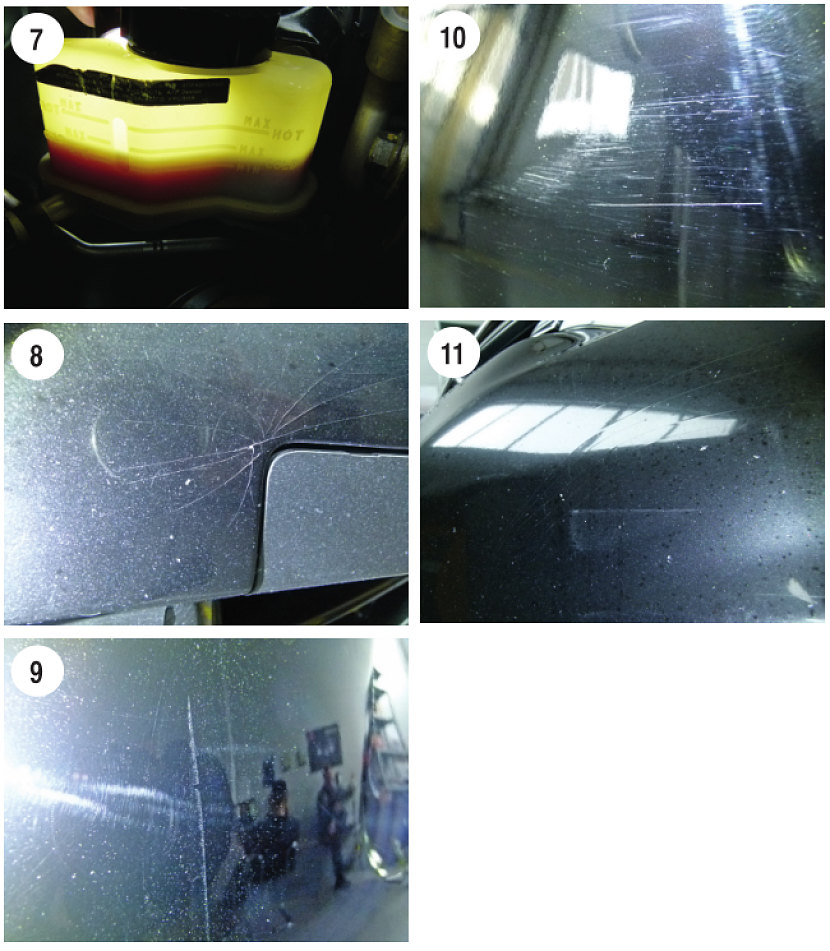

Облицовка заднего бампера имеет на левой угловой поверхности участок размером 110 × 90 мм с множеством горизонтальных взаимно параллельных царапин (фото 10). Глубокие царапины в средней части со срезом лакокрасочного покрытия на участке 22 × 4 мм. Притертость на правой угловой части на длине 40 мм (фото 11).

Завершая первую часть статьи, хотелось бы обратить внимание на два аспекта.

Первый аспект связан с тем, что часто в экспертизе на основании наличия заказ-нарядов на гарантийный ремонт эксперт делает вывод о том, что у автомобиля был производственный дефект. Этот вывод основан на факте проведенного ремонта и на том, что ремонт был гарантийным. С точки зрения экспертизы такой вывод нельзя признать доказанным. Экспертиза – это средство доказывания, а не область субъективных суждений. Сведения о проведенном ремонте, содержащиеся в заказ-наряде, могут свидетельствовать только о том, что ремонт проводился. Случай, когда в заказ-наряде указан ремонт, а ремонт фактически вообще не проводился, не рассматривается. Была ли замененная в процессе гарантийного ремонта часть автомобиля неисправной, эксперту достоверно не известно. Решение о ремонте по гарантии принималось другим лицом. Основания, по которым было принято такое решение, эксперту также не известны.

Если демонтированная при гарантийном ремонте часть эксперту на исследование не предоставлена, то он не может сделать вывод о ее техническом состоянии. Эксперт не знает, находилась замененная часть в исправном или неисправном состоянии. Если неисправность была, но эксперт не знает причину возникновения этой неисправности, то, следовательно, не может делать вывод о производственном дефекте. Таким образом, факт проведения гарантийного ремонта с точки зрения эксперта означает только то, что проводился ремонт. На основании этого нельзя делать вывод о том, что в ходе этого ремонта устранялся производственный дефект.

Второй аспект связан с количеством «производственных дефектов». Большое количество гарантийных ремонтов говорит о том, что ремонтная организация, скорее всего, проявляет высокую степень лояльности к клиенту. Возможны и иные причины совершенно не технического характера. Вероятность того, что в одном автомобиле присутствуют несколько взаимно независимых производственных дефектов, с практической точки зрения близка к нулю. Именно такова вероятность достоверности вывода эксперта о наличии у одного автомобиля нескольких производственных дефектов. А такие выводы с нулевой достоверностью встречаются, к сожалению, нередко в экспертной практике.

- Сергей Лосавио, Московский автомобильно-дорожный государственный технический университет