Судовые двигатели устройство топливная система

Главное меню

Судовые двигатели

Топливная система предназначена для приема, хранения, очистки и своевременной подачи топлива в цилиндры двигателя. В состав топливной системы входят: топливные цистерны, топливоперекачивающий и топливоподкачивающий насос низкого давления, фильтры грубой и тонкой очистки, подогреватели топлива, топливные сепараторы, подогреватели сепараторов, топливный насос высокого давления, топливные форсунки и топливные трубопроводы.

На рис. 172 показана принципиальная схема топливной системы. Топливо из запасной цистерны 3 основным топливоперекачивающим насосом 2 подается в расходную цистерну 7 . Расходная цистерна располагается выше двигателя для обеспечения подпора, она оборудована переливной трубой 6, указателем уровня 8 и сливным краном 9 . Топливо из расходной цистерны, пройдя спаренный фильтр грубой очистки 10, топливоподкачивающим насосом 11 подается через спаренный фильтр тонкой очистки 12 к топливным насосам высокого давления 13, а последние нагнетают через трубопроводы высокого давления 15 и щелевые фильтры 16 топливо к форсункам 17. Рециркуляционный трубопровод 14 обеспечивает отвод излишнего топлива (отсечное топливо насосов высокого давления), а трубопровод 18 отвод топлива, просочившегося через неплотности форсунок и насосов, в сточную цистерну 19. Предохранительный клапан 20 осуществляет перепуск излишнего топлива в расходную цистерну. При сильном загрязнении водой и механическими примесями через сепаратор 21 пропускается топливо, предварительно нагретое в подогревателе 22. Прием топлива осуществляется через палубные втулки 5 правого и левого бортов и трубопровод 4. Резервный ручной насос — 1 . При работе двигателя на тяжелом топливе устанавливается еще цистерна пускового (легкого) топлива для запуска и маневров главного двигателя. Для удаления отстоя из запасной цистерны используется ручной зачистной насос 23.

Цистерны основного запаса топлива обычно располагают в междудонном пространстве, их емкость должна обеспечивать запас топлива для заданной автономности плавания. Расходные цистерны устанавливают попарно, причем одна из них может быть отстойной. Все топливные цистерны оборудуют вентиляционными трубами, дистанционными указателями уровня, необходимой арматурой, горловинами для осмотра и ремонта. При работе двигателя на тяжелом топливе все цистерны имеют паровой обогрев.

Топливоперекачивающие насосы служат для приема топлива из-за борта; в случае необходимости выдачи топлива на другое судно осуществляют перекачку топлива из одних цистерн в другие и подачу его в расходные цистерны. Топливоперекачивающие насосы выполняют шестеренного, винтового и центробежного типов.

Топливоподкачивающие насосы служат для обеспечения избыточного давления топлива, подаваемого к всасывающей полости насосов высокого давления. По конструкции эти насосы бывают: плунжерные, шестеренные и коловратные. Топливоподкачивающие насосы приводятся в действие от коленчатого и распределительного вала. Схема плунжерного топливоподкачивающего насоса показана на рис. 173.

В процессе транспортировки и хранения происходит загрязнение и обводнение топлива, поэтому его фильтрация является необходимым условием для обеспечения надежной работы топливной аппаратуры и уменьшения износа ее трущихся частей. Топливные фильтры подразделяются на фильтры грубой очистки, которые устанавливают перед топливоподкачивающими насосами, фильтры тонкой очистки, устанавливаемые перед насосом высокого давления, и щелевые фильтры, устанавливаемые непосредственно перед форсункой или вмонтированные в форсунку. С помощью фильтров достигается высокая эффективность очистки топлива, простое обслуживание и легкость замены фильтрующих элементов. Обычно фильтры выполняют спаренными, что обеспечивает чистку или замену одного из элементов фильтров при работе другого. Фильтрующая поверхность грубых фильтров состоит из металлических сеток или набора металлических пластин со щелями. Для фильтров тонкой очистки фильтрующим элементом являются металлические пластины с уменьшенными зазорами, а также бумажные, войлочные, фетровые и капроновые сменные вставки.

На рис. 174 показаны топливные фильтры грубой очистки: а — щелевой и б — сетчатый. В корпусе 5 расположен фильтрующий элемент 4 в виде набора пластин или сеток, стянутых специальным пустотелым болтом 3 . Топливо поступает с наружной стороны фильтрующего элемента и, пройдя его, попадает в центральный канал смежного болта и затем выходит из фильтра. Спускная пробка 6 обеспечивает удаление осевшей на дно фильтра грязи. Корпус фильтра закрывается крышкой 2, вентиляционный винт 1 обеспечивает удаление воздуха из системы при заполнении ее топливом.

Тонкая очистка топлива достигается с помощью специальных фильтров и сепараторов. Применяя сепараторы, из топлива можно удалить воду и механические частицы размером до 3—10 мкм. Работают сепараторы на принципе центробежной силы. В процессе сепарирования топливо распыляется на мельчайшие частицы при этом происходит удаление воды и примесей. Для лучшего сепарирования вязкие топлива предварительно подогревают.

Судовая топливная система

На всех судах, где для главных и вспомогательных котлов и двигателей применяют жидкое топливо, имеется топливная система, которая предназначена для приема топлива с берега или другого судна, передачи топлива на берег или другое судно, размещения топлива по запасным цистернам, подачи топлива к расходным цистернам, подачи топлива от расходных цистерн к топливным системам двигателей или котлов, отвода отсечного топлива от топливных систем двигателей в запасные цистерны, подвода топлива к фильтрам и сепараторам, отвода топлива от фильтров и сепараторов.

Движение жидкого топлива по трубопроводу осуществляется с помощью одного или нескольких топливоперекачивающих электронасосов. Для аварийных случаев предусматривают еще и ручные топливные насосы.

Топливный трубопровод делится на две ветви: всасывающую и нагнетательную. Всасывающая ветвь объединяет все участки трубопровода, которые можно подключать к всасывающим полостям насосов, а нагнетательная — все участки трубопровода, которые можно подключать к нагнетательным полостям насосов.

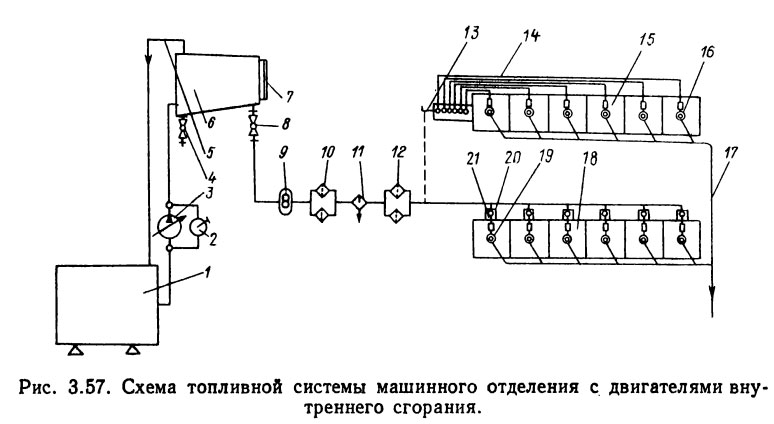

На рис. 3.57 показана схема топливной системы машинного отделения с двигателями внутреннего сгорания. Из главной топливной цистерны 1 топливо подается в расходную цистерну 6 насосом 3. На случай выхода этого насоса из строя имеется ручной насос 2. Наличие и уровень топлива в расходной цистерне контролируют по топливомерному прибору 7. Во избежание переполнения цистерны 6 при подкачивании в нее топлива предусмотрена сливная труба 5. Механические примеси и вода, содержащиеся в топливе, оседают на дно расходной цистерны и спускаются из нее через кран 4.

При открывании крана 8 топливо самотеком поступает к топливоподкачивающему насосу 9, который направляет его через фильтры 10, 11 и 12 к топливным насосам высокого давления 21. Последние в определенные моменты времени впрыскивают топливо в цилиндры 18 через форсунки 19. Перед форсунками устанавливают щелевые стержневые фильтры 20. Часть топлива, подаваемого топливными насосами высокого давления, может просачиваться между деталями форсунки. Это топливо собирается в сливной магистрали 17 и отводится для вторичной подачи к топливным насосам.

На небольших по габаритам двигателях все топливные насосы высокого давления монтируют в общем корпусе. В этом случае каждый из них называется насосным элементом, а все они вместе — насосом блочного типа. В верхней части схемы изображен двигатель 15 с таким насосом 13. Подача топлива от него осуществляется по форсуночным трубкам 14 к форсункам 16 каждого цилиндра двигателя. Для очистки топлива от имеющихся в нем механических примесей установлены фильтры грубой и тонкой очистки. Сдвоенный фильтр 10 служит для грубой очистки топлива, а одинарный 11, сдвоенный 12 и стержневой 20 — для окончательной очистки.

Имеющиеся на судне топливные цистерны подразделяются на цистерны для хранения основного запаса топлива (запасные цистерны) и расходные цистерны или баки, из которых двигатели и котлы непосредственно получают топливо. Количество и вместимость запасных цистерн зависят от назначения судна, состава и мощности его энергетической установки и обычно принимаются из расчета ее непрерывной работы на эксплуатационном режиме в течение 25—30 сут.

Запасные топливные цистерны устанавливают чаще всего в междудонном пространстве или по бортам в районе машиннокотельных отделений. При несоблюдении правил приема топлива на судно в запасные цистерны может попасть некоторое количество воды и грязи, что приводит к засорению цистерн и выходу из строя топливной аппаратуры двигателя внутреннего сгорания или котла. С целью защиты топливной аппаратуры двигателей всасывающий патрубок в запасной цистерне размещают на некотором расстоянии от дна цистерны и на его конец надевают приемную сетку, а на пути движения топлива ставят фильтры. Периодически из запасных цистерн удаляют отстой грязи и воды.

Для контроля за наличием топлива в цистернах предусмотрены колонки, а на расходных цистернах — мерные рейки, мерные бачки или указатели поплавкового типа. На цистернах иногда ставят измерительные трубы с футштоками.

Расходные цистерны или баки предусматривают для каждого двигателя и котла отдельно. Их размещают по бортам на высоте, обеспечивающей необходимый статический напор топлива у форсунок котлов и топливоподкачивающих насосов двигателей. Расходные цистерны и баки одного отсека иногда соединяются между собой уравнительным трубопроводом.

Топливо, хранящееся в запасных и расходных цистернах, испаряется, особенно при высоких температурах. Во избежание взрывов топливных паров цистерны необходимо постоянно вентилировать. Для этого к ним подводится трубопровод естественной вентиляции. Вентиляционные головки снабжены огнезащитными сетками и выводятся на верхнюю палубу судна в места, защищенные от попадания искр и наиболее безопасные в отношении возникновения пожара.

Для снижения вязкости топлива при низких температурах, особенно в хранилищах котельного топлива, устанавливается система обогрева топлива. На случай возникновения пожара к цистернам для топлива подводится трубопровод парового тушения.

Топливо, принимаемое на судно, проходит две стадии фильтрации: первую — перед поступлением в топливную систему двигателя и вторую — через фильтры тонкой очистки или сепараторы. Окончательная очистка топлива происходит в топливной системе самого двигателя. Особые требования к очистке топлива предъявляются на судах с двигателями внутреннего сгорания, топливная аппаратура которых чувствительна даже к малейшим механическим частицам ввиду высокой точности обработки и пригонки деталей.

Литература

Судовые системы и трубопроводы — Овчинников И.Н., Овчинников Е.И. [1988]

Судовые двигатели устройство топливная система

2.3. Топливные системы судовых дизелей

Топливные системы судовых дизелей открытого и закрытого типа

Судовая топливная система должна обеспечить приемку, хранение, перекачку и подготовку к сжиганию топлива. Судовые дизели могут работать как на дизельном, так и на низкосортных высоковязких сортах топлива. В соответствии с используемым типом топлива применяются и различные топливные системы.

Применяются два типа топливных систем: открытого типа для использования топлива вязкостью до 370 мм2/с при 50°С и закрытого типа для применения топлива вязкостью свыше 370 мм2/с при 50°С.

Топливная система открытого типа (без системы топливоподготовки) представлена на рис. 2.68.

Рис. 2.68. Схема топливной системы низкого давления открытого типа:

1

предохранительный клапан; 2 — возврат топлива; 3 — дистанционный привод;

4

подвод топлива; 5 -демпфер; 6

перепускной клапан; 7

форсунка; 9 -дроссель; 10

регулятор вязкости; 11 — фильтр тонкой очистки;

12

топливоподкачивающий насос; 13

предохранительный клапан; 14

кран переключения (труба возврата -расходная цистерна тяжелого топлива); 15

колонка-труба возвратного топлива; 16 -расходная цистерна тяжелого топлива;

17

расходная цистерна дизельного топлива; 18

трубопроводы очищенного топлива; 19

кран переключения (тяжелое

предохранительный

клапан;

21

Топливо из каждой расходной цистерны 16,17 поступает в трубу возврата топлива 15. От этой трубы с помощью одного из двух электроподкачивающих насосов 12 топливо подается через подогреватель 21, датчик регулятора вязкости 10 и ФТ011 к ТНВД 7. От каждого ТНВД 7 и форсунок отходят трубы возврата топлива, по которым топливо перепускается в трубопровод возвратного топлива 2. Возвратное топливо (при работе на тяжелом топливе) через кран переключения 14 попадает в трубу возврата 15. При переходе на дизельное топливо возвратное топливо может быть возвращено в расходную цистерну тяжелого топлива 16 через кран переключения 14.

Для обеспечения постоянного давления в напорном коллекторе перед ТНВД производительность и величина подачи топливоподкачивающего насоса 12 превышает количество топлива, потребляемого двигателем.

Для обеспечения равномерного потока разогретого топлива через насосы и форсунки (даже, если двигатель остановлен) перед каждым ТНВД и после него встроены дроссели 9. Кроме того, установлен пружинный предохранительный клапан 20, который работает как перепускной между подводом и возвратом топлива, тем самым обеспечивая постоянное давление в напорном трубопроводе.

С помощью «замкнутой» циркуляции разогретого топлива можно поддерживать рабочую температуру в ТНВД и форсунках, когда двигатель остановлен.

Поэтому нет необходимости в переходе на дизельное топливо при заходе в порт, если работает топливоподкачивающий насос.

При продолжительных остановках двигателя необходимо остановить топливоподкачивающий насос, но перед этим необходимо слить из топливной системы тяжелое топливо. При этом рекомендуется либо за-благовременно перед остановкой дизеля перейти на дизельное топливо, либо отключить подогрев и выкачать тяжелое топливо в расходную цистерну 16 через кран 14. В этом случае перед остановкой топливоподкачивающего насоса необходимо переключить кран 19 на дизельное топливо, чтобы в трубопроводе тяжелое топливо смешалось с дизельным. Демпфер 5 снижает пульсацию давления в топливной системе.

При использовании топлива высокой вязкости требуется высокая температура его подогрева для достижения необходимой вязкости перед ТНВД. Поэтому и отсечное топливо, поступающее по линии возврата, также имеет относительно высокую температуру. В системе топливоподготовки открытого типа в случае присутствия воды происходит кипение и вспенивание в возвратном трубопроводе, отмечается также явление кавитации на всасывании топливного насоса. Для устранения этих отрицательных явлений необходимо повысить давление топлива в трубопроводах.

Топливная система под давлением используется при работе дизеля на топливах высокой вязкости, и она получила название закрытого типа (рис. 2.69).

Рис. 2.69. Схема топливной системы низкого давления закрытого типа.

1

предохранительный клапан; 2

возврат топлива; 3 -дистанционный привод;

4

подвод топлива; 5 — демпфер; 6

перепускной клапан; 7 — ТНВД; 8 — форсунка; 9 -дроссель; 10

подогреватель топлива; 11 -регулятор вязкости; 12

фильтр тонкой очистки; 13. 14

предохранительный клапан; 15

кран переключения (вентиляционный бак

расходная система тяжелого топлива); 16

вентиляционный бак возвратного топлива; 17

автоматический деаэрационный клапан;

18

смотровое окно; 19

расходная цистерна дизельного топлива; 20

расходная цистерна тяжелого топлива; 21

кран переключения топлива (тяжелое

от сепараторов; 23,25

предохранительный клапан; 24, 26

подкачивающий и

подпорный насосы

Для работы дизеля на топливе вязкостью свыше 370 мм2/с при 50°С топливная система оборудована дополнительными насосами 24 для поддержания в возвратном трубопроводе давления 0,4

0,5 МПа, что предохраняет от наступления кипения и образования паров и газов в топливе при температуре 130_150°С, необходимой для обеспечения требуемой вязкости современных низкосортных сортов тяжелого топлива, а линия возврата соединена через деазрационный клапан 17 с расходной цистерной 20.

Подогрев топлива на всем пути от цистерн основного запаса до ТНВД является завершающим этапом подготовки тяжелого топлива. В расходных цистернах температуру топлива рекомендуется поддерживать в пределах 50-60°С.

Температура подогрева топлива определяется допускаемой вязкостью топлива перед ТНВД, которая в зависимости от типа дизеля не должна превышать после подогревателя 10-15 мм2/с (сСт). фирма MAN-B&W допускает предельное значение вязкости 20 мм2/с. Во избежание быстрого загрязнения подогревателя температура подогрева топлива не должна быть выше:

— 135°С в системе открытого типа,

— 150°С в системе закрытого типа.

В зависимости от желаемой вязкости топлива после подогрева и индекса вязкости топлива температуру подогрева можно определить по диаграмме (см. рис. 1.4). При этом температура подогрева не должна превышать 150°С. Во время стоянки судна в порту для циркуляции подогретого топлива низкая вязкость не нужна, поэтому температуру подогрева понижают на 20°С, что обеспечивает вязкость 30 мм /с.

В связи с ухудшением качества тяжелых топлив, применяемых в судовых дизелях (вязкость от 380 до 600 мм /с при 50°С или 3500-6000 с

R1 при 100°F), дизелестроительные фирмы разработали специальные системы топливо подготовки закрытого типа (рис. 2.70, а).

В обычных (открытых) системах топливоподготовки за счет выкипания легких фракций при 100—150°С и нормальном атмосферном давлении улетучивается приблизительно 1

2% топлива (иногда может составлять даже 7% по массе). Испытания проводились на топливе вязкостью 700 мм2/с при 50°С, подогретом до 160°С. При поступлении топлива из смесительного блока к бустерным насосам увеличивается образование пузырей в клапанах, всасывающих фильтрах, расходомерах вследствие непрерывного падения давления, что способствует возникновению кавитации в насосах и в трубопроводах. В случае чрезмерного газообразования бустерные насосы не обеспечивают постоянного давления, что может нарушить работу ТНВД и форсунок, а следовательно, и дизеля.

Чтобы все фракции топлива находились в жидком состоянии при всех рабочих температурах (130

150°С), давление поддерживается рав-

ным 0,4_0,5 МПа с помощью клапана регулирования давления. Газоот-делитель 5 использует циклонный принцип работы и предназначен для лучшего перемешивания топлива и отвода через выпускной клапан 7 в цистерну тяжелого топлива избыточных газов, образующихся при движении топлива. На панели управления имеется индикатор работы выпускного клапана, управляемого с помощью поплавка. Статический смеситель 8 обеспечивает гомогенное смешение поступающего в бустерный блок топлива.

Рис. 2.70. Схема системы топливоподачи закрытого (а) и обычного (б) типов АВ фирмы IMO (Швеция).

трехходовой смесительный клапан;

2 — топливоподающие насосы; 3

клапан регулирования давления; 4 -расходомер;

газоотделитель; 6 — регулятор поплавкового типа; 7 -разгрузочный клапан; 8 — смеситель; А — смесительная цистерна; В

топливный трубопровод; С-бустерный блок; D — ТНВД; Е

блок подачи топлива;

I, II -расходные цистерны дизельного и тяжелого топлив соответственно