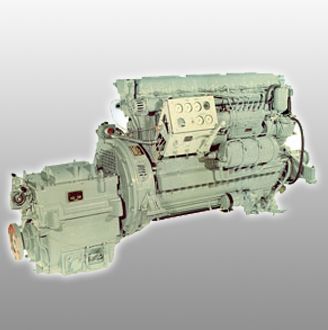

Дизель 3Д6

Технические характеристики дизельного двигателя 3Д6.

| Дизельный двигатель | 3Д6С2 | 3Д6С |

|---|---|---|

| Полная мощность дизеля, л.с. | ||

| — на переднем ходу, л.с. | ||

| Частота вращения дизеля полной мощности, об/мин: | ||

| Удельный расход топлива при полной мощности, г/л.с.ч. | 165+8 | 174+9 |

| Удельный расход масла на угар, г/л.с.ч. | 1,2. 1,5 | 1,2. 1,5 |

| Передаточное отношение реверс-редуктора (редукция): | ||

| — на передний ход, л.с. | 1:2,04 или 1:2,95 | |

| — на задний ход, л.с. | 1:2,18 или 1:2,61 | |

| Продолжительность переключения реверс-муфты не более: | 8 сек. | |

| Высота всасывания насосом забортной воды (НЗВ): | 1,5 м. | |

| Масса дизеля, кг. | ||

| Габаритные размеры дизеля, мм: — длина — ширина — высота | 2462 886 1165 | |

| Ресурс до 1-й переборки (гарантийная наработка), ч | 8000 | 5000 |

| Назначенный ресурс до капитального ремонта, ч | 20000 | 15000 |

Описание дизеля 3Д6.

Дизели типа 3Д6С2 и 3Д6 ориентированы на установку на различные суда для выполнения роли основных, главных корабельных дизелей, которые работают на основной винт.

Так, в общем характеристика указанных механизмов выглядит следующим образом: 6-ти цилиндровые четырехактные высокооборотные механизмы с прямым впрыском топлива, где наблюдается рядное расположение всех цилиндров.

Двигатели имеют две системы — охлаждения и смазки. Обе они работают по типу циркуляции. Первая — жидкостная и двухконтурная, где отдельно расположены масляные и водяные терморегуляторы, а также охладители. Также для организации прокачки воды в пределах внешнего контура системы здесь имеется специальный насос.

Система смазки, соответственно, работает с «сухим картером» и под давлением, также сюда включается электронасос для предварительного прогона системы.

Дизели типа 3Д6С2 и 3Д6 оснащены специальным реверс-редуктором, который представляет собой, собственно, сам редуктор и гидроуправляемую муфту сцепления, обеспечивающую разобщение и своевременное соединение гребного винта с к/в и контролирующую направления движения гребного винта того или иного судна.

Сегодня выпускается несколько вариантов устройств по каждому виду двигателя. Отличия касаются направления вращательных движений главного вала реверс-редуктора: правый тип и левый, т. е. по и против часовой стрелки; редукцией на задний и передний ход.

Разумеется, по соответствующему желанию заказчика двигатели дополнительно оборудуются валом отбора, мощность которого составляет примерно 30 л.с.

Запуск двигателей производится при помощи электростартера или сжатого воздуха. Все механизмы оснащены специальными генераторами переменного тока, что позволяет производить зарядку аккумуляторов непосредственно на месте. Также устройства имеют выпрямители, механизмы для снижения помех и регуляторы напряжения.

Для управления двигателями предусмотрены два варианта. Первый подразумевает использование удаленного пульта, второй — активизацию соответствующего щитка, находящегося на панели дизеля.

Безусловно, основные судовые двигатели типа 3Д6С2 и 3Д6 полностью соответствуют положениям Правил Российского Морского Регистра Судоходства.

Главный судовой дизель ЗД6С2

Главный судовой дизель ЗД6С2 был предназначен для работы на винт судна, устанавливался в судах речного и морского флота, поставлялся с сертификатом Регистра.

Управление дизелем и контроль за его работой осуществлялось со щита управления, установленного на дизеле или с пульта, расположенного в рубке судна. В зависимости от направления вращения выходного вала реверс-редуктора при переднем ходе, если смотреть со стороны судового валопровода, выпусклось две модели дизелей: правого вращения — ЗД6С2 (по часовой стрелке); левого вращения — ЗД6ЛС2 (против часовой стрелки). При поставке с дизелем гребное устройство могло комплектоваться валом длиной 5000 или 3500 мм и гребным винтом, из перечисленных в таблице.

Технические данные

Полная мощность на режимах

— переднего хода, кВт. (л. с.), 110(150)

— заднего хода. кВт,(л.с.), не менее 99(135)

Частота вращения, об/мин 1500

Удельный расход топлива, г/кВт.ч.(г/л.с.ч) 224(165)

Передаточное число редуктора

— передний ход 1:2,04/1:2,95

— задний ход 1:2, 18

Масса сухого дизеля, кг 1750

Комплект поставки :

— аккумуляторные батареи (за дополнительную плату), водяной и масляный охладители, терморегуляторы;

— одиночный комплект запасных частей, инструмента и принадлежностей;

— комплект эксплуатационной документации.

3Д6С2 — четырехтактный, 6-цилиндровый, рядный дизель без наддува с непосредственным впрыском топлива. Система охлаждения двухконтурная — с циркуляционным насосом и насосом забортной воды, водо-водяным и водо-масляным охладителями и терморегулятором. Система смазки циркуляционная под давлением с «сухим» картером, с электронасосом для предпусковой прокачки системы.

Дизель оборудован реверс-редуктором, состоящим из редуктора и гидроуправляемой многодисковой муфты сцепления, предназначенной для соединения и разобщения вала гребного винта с коленчатым валом, а также изменения направления вращения гребного винта судна. Пуск дизеля электростартером или сжатым воздухом (давление 40-150 кг/см ).

Гребной винт выполняется из латуни с высокими механическими качествами. При водоизмещении судна 30-50 т можно применять любой из указанных винтов.

Основные характеристики дизелей:

Инструкция по эксплуатации и техническое обслуживание дизелей 3Д6, 1Д12

Надежная работа дизеля в эксплуатации обеспечивается своевременным проведением ежедневных и периодических технических уходов. Примерные промежутки времени, через которые проводят тот или иной технический уход, а также примерный перечень работ, которые необходимо проводить во время определенного технического ухода, помещены ниже. Отклонение по времени проведения очередного технического ухода допускается не более 10% от указанных сроков.

Ежедневное обслуживание .

Перед запуском дизеля необходимо проверить:

а) крепление дизеля к опоре и крепление на дизеле насосов, фильтров, генератора и стартера, датчика тахометра;

б) нет ли течи в трубопроводах систем охлаждения, питания и смазки; очистить дизель снаружи, а также отвернуть пробки и спустить отстой из отстойников глушителей;

в) наличие охлаждающей жидкости в системе охлаждения топлива в баке;

г) натяжение ремней вентилятора, легкость и плавность хода рычага управления числом оборотов дизеля;

д) наличие масла в баке и слить из него отстой не менее 0,5 л и убедиться, нет ли в масле охлаждающей жидкости и мелких металлических частиц. При наличии в системе смазки охлаждающей жидкости масло из системы слить, выявить причины попадания жидкости и устранить их. Затем заправить систему свежим маслом. При наличии в масле частиц металла (как следствие задира подшипников или поршней) выявить причину.

После запуска дизеля необходимо проверить:

а) нет ли течи охлаждающей жидкости, масла и топлива, пробивание выпускных газов и подсоса воздуха в соединениях;

б) нет ли ненормальных стуков в дизеле;

в) места стыковки головок блоков с рубашками цилиндров, контрольные отверстия рубашек цилиндров и корпуса циркуляционного насоса. При обнаружении течи из контрольных отверстий остановить дизель, выявить причины и устранить их;

г) включением соответствующих тумблеров на пульте управления

Технический уход № 1 производят через каждые 100—120 ч работы дизеля. При техническом уходе № 1, кроме работ, перечисленных при ежедневном обслуживании, дополнительно необходимо проверить:

а) крепление дизеля к опоре и крепление опоры к раме ;

б) промыть масляный фильтр и систему смазки , заменить масло и произвести запись в формуляре. Третью и последующие смены масла производить через 500—600 ч работы дизеля (при работе дизеля на рекомендуемом топливе и маслах с присадками);

в) и добавить масло в корпус регулятора числа оборотов до уровня контрольной пробки, в корпус насоса залить 1 л масла, применяемого для смазки дизеля;

г) и разобрать воздухоочистители, очистить от грязи и пыли, промаслить проволочную набивку, собрать и поставить на место.

д) крепление топливного насоса высокого давления и его привода, установку угла опережения подачи топлива по положению меток на муфте привода насоса;

е) — затяжку гаек на шпильках крепления впускных и выпускных коллекторов, при необходимости крепления подтянуть, снять и очистить отстойники глушителей;

к) напряжение аккумуляторной батареи и плотность электролита.

Технический уход № 2 производят через каждые 500—600 ч работы дизеля. При техническом уходе № 2, кроме работ, перечисленных в техническом уходе № 1, дополнительно необходимо выполнить следующие работы:

а) слить отстой из топливных баков, промыть топливные баки, трубопровод и фильтр тонкой очистки топлива;

б) при проведении первого технического ухода № 2 проверить затяжку гаек стяжных и сшивных шпилек крепления головок и рубашек на дизеле, затяжку зажимов регулировочных втулок распределительных валов. В дальнейшем проверку производить только при необходимости;

в) проверить регулировку форсунок на давление и качество распыла, отрегулировать форсунки на давление и прочистить засорившиеся отверстия;

г) осмотреть состояние электрогенератора, стартера и реле-регулятора;

д) проверить установку промежуточного вала.

Технический уход № 3 производят через каждые 1000—1100 ч работы дизеля. При техническом уходе № 3, кроме работ, перечисленных в техническом уходе № 2, дополнительно необходимо выполнить следующие работы:

а) сменить масло в корпусе регулятора, предварительно промыв его горячим маслом;

б) для дизелей, работавших в пыльных условиях, снять крышку сапуна (суфлера) картера и извлечь фильтр, промыть его и крышку в дизельном топливе, продуть сжатым воздухом и установить на место;

в) проверить затяжку гаек сшивных шпилек картера;

г) проверить и при необходимости отрегулировать фазы газораспределения;

д) при необходимости, если наблюдается заметное повышение температуры охлаждающей жидкости, удалить накипь из системы охлаждения и промыть систему охлаждения;

е) добавить смазку в подшипники вала привода вентилятора и натяжного шкива;

Технический уход № 4 (первая переборка) производят через каждые 4000 ч работы дизеля. Для проведения технического ухода № 4, кроме работ, перечисленных при техническом уходе № 3, необходимо дополнительно провести следующие работы:

а) снять блоки цилиндров, осмотреть поршни и устранить обнаруженные неисправности (значительные отложения нагара, грубые натиры, освободить залегшие кольца);

б) заменить дефектные поршневые кольца новыми, при этом зазор в стыке кольца, поставленного в гильзу, должен быть 0,78—1,07 мм. По высоте между кольцом и канавкой поршня зазор должен быть при установке новых колец: первого 0,11—0,15 мм, второго 0,9—0,13; третьего 0,07—0,11; четвертого 0,05—0,09 и пятого 0,03—0,07 мм (счет вести от головки поршня). Износ канавок допускается до 0,1 мм (увеличение зазора между кольцом и канавкой). При установке колец с ремонтными размерами необходимо расточить канавки поршней до следующих размеров: первого 2,7 мм; второго 2,7;

третьего 2,7 четвертого 2,7 и пятого 2,7+0, 01 мм, при этом зазоры между кольцами и канавками необходимо выдерживать в указанных выше пределах;

в) разобрать клапанный механизм, для чего снять с блоков головки и распределительные валы, после чего снять нагар с камер сгорания и каналов выпуска, очистить полости распределительных валов. Между направляющими втулками и стержнями клапанов замерить зазоры, которые должны быть в пределах 0,18 мм. При превышении этого размера заменяют направляющую втулку клапана, внутренний диаметр которой 17,3+0,07 мм, наружный 24,1+0,075 мм. После запрессовки втулок ремонтного размера внутренний диаметр развертывают до размера, чтобы зазор между втулкой и клапаном был в пределах 0,056—0,092 мм для впускных клапанов и 0,076—0,112 мм для выпускных клапанов;

г) притереть клапаны к седлам (в необходимых случаях с фрезеровкой седел и шлифовкой фасок клапанов);

д) смонтировать клапанный механизм и распределительные валы на головки, установить головки на рубашки, при этом на чугунных рубашках цилиндров поменять местами патрубки подвода охлаждающей жидкости. Рубашки развернуть вокруг вертикальной оси на 180° (первый цилиндр станет шестым и наоборот). Рубашку, ранее стоявшую на правом блоке, соединить с головкой левого блока и наоборот. При сборке блоков произвести замену резиновых уплотнительных колец, трубок перепуска охлаждающей жидкости из рубашек в головки, а также прокладки между рубашками и головками, заменить нижние уплотняющие кольца гильз в рубашке цилиндров. После затяжки стяжных шпилек производят опрессовку блоков водой, нагретой до температуры 60—70° С под давлением 2,5 кгс/см2 в течение 2 мин;

е) в случае течи охлаждающей жидкости и масла через контроль ные отверстия в корпусе циркуляционного насоса заменить уплотнения;

ж) снять сапун (суфлер) картера, промыть его дизельным топливом, продуть сжатым воздухом и поставить на место;

з) отрегулировать форсунки и топливный насос, при необходимости заменить распылители в сборе с иглами, пружины форсунок, пружины плунжеров, насосные элементы, нагнетательные клапана;

и) на работающем дизеле отрегулировать редукционный клапан масляного насоса на требуемое давление масла в главной масляной магистрали дизеля, опломбировать стержень клапана, при этом на дизеле должен стоять тщательно промытый масляный фильтр;

к) снять ведущий шкив вентилятора, проверить состояние дисков фрикционной муфты и пружин, промыть диски и установить на место;

л) проверить диски гибких муфт промежуточного вала между дизелем и гидропередачей, отрихтовать их на плите, негодные заменить.

Технический уход № 5 (вторая переборка) производят после отработки дизелем 7000 ч. Для проведения технического ухода № 5, кроме работ, указанных при техническом уходе № 4, необходимо дополнительно провести следующие работы:

а) вынуть гильзы цилиндров из рубашек и осмотреть их, в случае значительного повреждения коррозией гильзы и рубашки заменить (для технического ухода № 5 рекомендуется иметь оборотные блоки, заранее собираемые в ремонтной мастерской). При установке новых гильз в рубашку превышение буртов гильз над обработанной верхней плоскостью рубашки допускается 1,6 мм. Равномерность выступания буртов должна быть не более 0,03 мм, а перекос поверхности буртов — не более 0,02 мм. При установке новых гильз заменить уплотнительные резиновые кольца, резиновые уплотнительные кольца трубок перепуска охлаждающей жидкости из рубашек в головки и прокладки между рубашками и головками;

б) если на тепловозе не обеспечивается поддержание температур в заданных пределах, разобрать холодильник (снять для очистки и промывки водяные и масляные радиаторные секции). Допускается промывка секций радиаторов от стационарной установки без снятия с тепловоза с обязательной промывкой их наружных поверхностей горячей водой. После очистки и промывки радиаторные секции опрессовать: водяные — давлением 3 кгс/см2, масляные — давлением 8 кгс/см2;

в) проверить состояние калорифера, при необходимости промыть и отремонтировать, после чего опрессовать давлением 2 кгс/см2 в течение 5 мин;

г) осмотреть состояние жалюзи и проверить работу их привода, щели между створками допускаются до 1 мм на 1/3 длины створки, привод должен обеспечивать равномерное открытие и плотное закрытие створок;

д) снять и очистить от нагара циклонные глушители с отстойниками и выпускные трубы;

е) проверить надежность крепления трубопроводов и наличие крепящих скоб, устранить течи топлива, масла и охлаждающей жидкости с заменой негодных прокладок, дюритовых шлангов и труб. При необходимости восстановить теплоизоляцию труб системы охлаждения, притереть вентили и краны;

ж) промыть и отрегулировать перепускной клапан трехходового крапа масляной системы на давление 1,5—1,8 кгс/см2.

Промывка топливного фильтра грубой очистки. Для промывки фильтра перекрывают краны 20 и 23 (см. рис. 7), отсоединяют подводящий и отводящий трубопроводы, и отсоединив болты крепления, снимают фильтр. После снятия крышки фильтра вынимают фильтрующее устройство и разбирают его. Корпус и все детали промывают в чистом дизельном топливе, после чего продувают сжатым воздухом. Заменяют набивку. В качестве ее используют хлопчатобумажную пряжу № 50. Набивка должна быть однородной, сухой, чистой. В ней не должно быть примесей толстых ниток, отходов трикотажных и шелковых тканей и плотных мотков. Набивку нужно распределить равномерно, без местных уплотнений и незаполненных пространств. В зимнее время набивку заполняют менее плотно. Сборку фильтра производят в обратном порядке.

Промывка топливного фильтра тонкой очистки. Разборку топливного фильтра для промывки производят в следующем порядке. Отвернув верхнюю гайку на крышке фильтра, снимают стакан с фильтрующим элементом и вынимают из него фильтрующий элемент в сборе. После этого промывают фильтрующий элемент (без разборки) бензином или дизельным топливом. Затем разбирают его и снимают фильтрующие войлочные пластины с сетки фильтра. Чехол с сетки фильтра при этом не снимают. Каждую войлочную пластину тщательно промывают в бензине или чистом дизельном топливе и предварительно отжимают вручную. Складывают затем вместе по две-три пластины и отжимают их между двумя досками. Сетку фильтра с чехлом промывают только снаружи. Стакан фильтра очищают от грязи также путем промывки бензином или дизельным топливом. После выполнения перечисленных операций фильтр собирают.

Промывка масляного фильтра. Промывку фильтра и смену его фильтрующего элемента следует производить через каждые 100 ч работы дизеля. При работе на масле МТ-16П смену фильтрующих элементов необходимо производить через 250—300 ч работы.

Для смены фильтрующего элемента необходимо проделать следующие операции. Отвернуть болт 9 (см. рис. 22) стержня и снять его вместе с крышкой 8, предварительно поставив под фильтр посуду для стекающего масла, Вынуть из корпуса секцию 5 щелевой очистки за ручку, а затем секцию тонкой очистки. Расшплинтовав отъемное донышко перфорированного корпуса 3, вынуть шплинты и снять донышко. Из перфорированного корпуса вынуть пружину, крышку в сборе с сальником и сменный картонный фильтрующий элемент. Корпус надо промыть в дизельном топливе и продуть воздухом, а стальные пластины элемента тонкой очистки и донышко следует протереть. В корпус устанавливают новый фильтрующий элемент так, чтобы выступающие концы стяжных стержней находились в выемках стальных пластин. После постановки крышки с сальником и пружины объемным донышком сжать пружину. Донышко при этом должно войти в корпус. В таком положении его следует закрепить шплинтами. Собранную секцию тонкой очистки установить в корпус 2. Надевая секцию на стержень, необходимо ее немного поворачивать. Затем в корпус устанавливают промытую секцию щелевой очистки, также поворачивая ее, закрывают корпус крышкой и завертывают болт 9 стержня ключом. После сборки фильтры включением маслопрокачивающего насоса создают давление в системе смазки (не менее 2,5 кгс/см2) и вручную проворачивают коленчатый вал дизеля.

Промывка системы охлаждения. Для промывки приготовляют раствор: на ведро воды 1 кг кальцинированной соды и 0,5 л керосина. Применять каустическую соду запрещается. Систему охлаждения заполняют указанным раствором, запускают дизель и, проработав в течение 20—25 мин при п = 800— 1000 об/мин, дизель глушат, а раствор оставляют в системе на 10—12 ч. Потом снова запускают дизель на 20—25 мин, а затем раствор из системы сливают. Ввиду агрессивности раствора к алюминию повышать концентрацию раствора или время выдержки в системе запрещается. После слива раствора систему охлаждения заполняют мягкой чистой водой, прогревают дизель и сливают воду. Если система охлаждения эксплуатировалась на воде с добавкой эмуль-сола, то промывку чистой водой следует произвести один раз. Если применялась вода без ингибиторов, систему промывают водой несколько раз до тех пор, пока сливаемая вода не станет чистой.

При первом применении присадки ВНИИ НП-117 производят особо тщательную промывку, для чего систему заполняют чистой водой и дизель работает в течение 1 ч при п = 1000—1100 об/мин при температуре воды 40—60° С, затем воду сливают. После промывки водой производят окончательную промывку системы охлаждения 0,5-процентным раствором присадки ВНИИ ПН-117, подогретым до температуры 40—60° С, в течение 1 ч работы дизеля (1000— 1100 об/мин). На дизелях, прошедших испытания на стенде завода-изготовителя с применением присадки ВНИИ НП-117 (о чем делается запись в формуляре дизеля), промывку системы охлаждения с этой присадкой не делают. Для уменьшения отложения накипи не рекомендуется часто менять воду в эксплуатации, а использовать слитую до промывки жидкость после ее фильтрации через несколько слоев хлопчатобумажной ткани.

Промывка системы смазки. Масло сливают и систему промывают дизельным топливом, затем в бак заправляют 30—40 л свежего масла,нагретого до температуры 80—90° С и систему прокачивают электронасосом в течение 15— 20 с, после чего дизель запускают. Он работает при п = 500—600 об/мин в течение 5 мин, затем масло сливают и систему заправляют свежим маслом.

Промывка топливной системы. При промывке топливо из бака сливают, очищают стенки бака жесткой волосяной щеткой, заправляют в бак 50—70 л топлива, отсоединяют трубу от топливоподкачивающего насоса на дизеле, прокачивают, а затем сливают топливо из бака и трубопроводов.

Очистка и промывка воздухоочистителя. Для очистки и промывки воздухоочистители снимают с тепловоза. Ослабив гайки откидных стяжных болтов, выводят из проушин, отделяют бункер и головку от корпуса. Бункер очищают от пыли, тщательно промывают дизельным топливом, протирают чистой ветошью и просушивают. Корпус промывают дизельным топливом и продувают сжатым воздухом. Головку воздухоочистителя промывают дизельным топливом, кассету продувают сжатым воздухом и головку с кассетой опускают в чистое отработавшее масло, нагретое до температуры 100° С на 5—10 мин, после чего головку с кассетой наклоняют под углом 45—60° и в течение 30 мин дают маслу стечь. Затем головку протирают чистой ветошью, обильно смазывают солидолом уплотняющее войлочное кольцо. При сборке воздухоочистителя следят за плотностью соединения корпуса с головкой и бункером, не допуская перекосов деталей. После сборки воздухоочистители устанавливают на тепловоз, при этом необходимо также осмотреть плотность соединения всасывающего патрубка с воздухоочистителем и впускным коллектором.