Технический ремонт автомобиля в автосервисе

Ремонт автомобиля, как и любой другой техники имеет свои регламенты и особенности. Производители автомобилей дают рекомендации поэтапного ремонта с применением специального инструмента, материалов и запчастей. Основная задача обслуживания и ремонта автомобиля — поддерживать техническое состояние узлов и агрегатов транспортного средства для его безопасной и длительной эксплуатации. Современный автомобиль — очень сложный технический продукт. Исходя из этой мысли самым разумным, с экономической точки зрения, будет комплекс диагностических и профилактических мер для раннего выявления неисправностей автомобиля.

В нашей статье рассмотрим как, где и какими методами выполняется ремонт автомобиля. Это информация будет полезна автолюбителям с целью понимания процессов работы автосервиса при техническом ремонте автомобиля.

Ремонтные цеха и участки ремонта автомобиля

Автосервис или технический центр имеет одну или несколько специализированных зон для ремонта той или иной части автомобиля. В основном автосервис имеет:

- Цех кузовного ремонта

- Цех слесарного ремонта

В некоторых случаях, если сервис имеет дополнительные направления оказания услуг, то в этот список стоит добавить:

- Цех детейлинга

- Цех установки дополнительного оборудования

В зависимости об объемов оказываемых услуг эти цеха могут выделяться как в отдельные направления, так и входить в состав слесарного цеха в виде участков.

Цеха по ремонту организованы по принципу полного цикла ремонта т.е. выполняют все заявленные работы своего направлению до полной готовности автомобиля.

Каждый цех автосервиса подразделяется на участки. Каждый из этих участков имеет специальное оборудование, а иногда и отдельных специалистов работающих только на этих участках.

Кузовной цех имеет несколько основных участков:

- Стапельный и жестяно-сварочный

- Малярный

- Арматурный

- Полировочный (в очень крупных производствах)

Каждый участок — это мини производство со своими задачами. В жестяно-сварочном участке восстанавливают геометрию кузова и его целостность и прочность. В малярном участке подготавливают, окрашивают и полируют кузовные детали. В арматурном участке производят сборку и разборку кузова, замену стекол автомобиля.

Слесарный цех включает в себя:

- Участок диагностики и ремонта электрооборудования

- Участок ТО ремонта

- Участок шиномонтажа и балансировки

- Участок агрегатного ремонта

Так же как и кузовного цеха в каждом из слесарных участков свои узконаправленные задачи.

Диагностический участок оборудован специальным оборудованием для поиска электрических неисправностей автомобиля. Это специальные компьютеры, диагностические сканеры, тестеры и другие устройства.

Участок ТО и ремонта выполняет наиболее распространенные работы: техническое обслуживание, замена масла автомобиля, ремонт подвески, замена тормозных колодок и дисков. Проще говоря производит замену основных расходных материалов автомобиля и ремонтирует наиболее часто выходящие из строя детали автомобиля.

Участок шиномонтажа и балансировки занимается заменой сезонной резины, ремонтирует шины.

Участок агрегатного ремонта выполняет ремонт крупных и более мелких агрегатов: двигателя, коробок передач, рулевых рееек, генераторов, мостов и дифференциалов.

Стоит отметить, что автосервис имеющий специализированные участки, как правило, более качественно выполняет ремонт той или иной части автомобиля.

Виды ремонта автомобиля

Технический ремонт автомобиля делится на разные категории, в зависимости от сложности и стоимости восстановления агрегата или замены запасной части.

Срочный ремонт. При таком ремонте время и стоимость ремонта невелики, время ремонта составляет от минут до часа. Это может быть ремонт поврежденной шины колеса, замена перегоревшей лампочки, экспресс замена масла в двигателе, замена перегоревшего предохранителя и другое.

Регламентное или регулярное обслуживание. Обычно под таким видом ремонта подразумевают ТО (техническое обслуживание) и сопутствующие работы.

Текущий ремонт. Под текущим ремонтом подразумевается ремонт или замена запасной части по результатам диагностики. Часто ремонт планируется заранее с предварительной записью и закупкой необходимых запасных частей. Обычно производится замена узла целиком или его части. Например: замена рычага подвески в сборе, замена ступицы колеса в сборе, замена сайлентблока рычага, замена подвесного подшипника карданного вала и.т.д.

Капитальный ремонт. Капитальный ремонт — это глубокое восстановление узла или элемента автомобиля с применением специнструмента, ассортимента запчастей (ремкомплекта), а также обрабатывающих станков. Это самый затратный вид ремонта с материальной и временной составляющих. При капитальном ремонте полностью разбирается узел, например двигатель, тщательно проводятся измерения и подбираются методы и подходы к восстановлению узла. При сложном кузовном ремонте, например при ударе с сильным перекосом кузова, полностью разбирают зону ремонта, проводят измерения геометрии кузова и составляют план ремонта со списком необходимых запчастей.

Этапы ремонта автомобиля

Каждый отрезок ремонта автомобиля поделен на этапы. Все, от первого звонка или посещения клиента автосервиса, до выдачи готового автомобиля регламентировано и разбито на основные второстепенные этапы. Задача этой статьи не углубляться до деталей, а описать общие процессы. Иначе пришлось бы написать приличную книгу по технологическим процессам автосервиса.

Основные этапы ремонта автомобиля:

- Оформление заказ-наряда и определение состава работ и запчастей

- Осмотр автомобиля на наличие повреждений, внесение повреждений в лист осмотра

- Мойка автомобиля (при необходимости)

- Размещение автомобиля в ремонтной зоне определенном участке

- Проведение дополнительной уточняющей диагностики автомобиля

- Ремонт автомобиля согласно списку в заказ-наряде

- Проверка качества ремонта и соответствию выполненных работ

- Подготовка к выдаче, мойка и уборка салона автомобиля (при необходимости)

- Оформление документов, оплата, выдача автомобиля

Таким образом автомобиль клиента проходит определенные контрольные точки для достижения качества и эффективности ремонта. В зависимости от размера станции и количества персонала список этапов ремонта может расширяться и даже разбивать на блоки. Например, этап контроль качества может быть выделен в один большой блок со своим чек-листом. В этом чек-листе проверок будет свой определенный список проверок, которые необходимо выполнить.

Основные работы проводимые в ремонтных цехах

Покраска деталей частичная или полная

Разборка-сборка кузовных элементов

Ремонт и восстановление поврежденных деталей кузова

Восстановление геометрии кузова, стапельные работы

Полировка стекол и фар

Замена кузовных элементов

Замена шин и колес

Проверка и регулировка сход-развала

Диагностика и ремонт подвески

Проведение техобслуживания автомобиля

Диагностика и ремонт двигателя

Диагностика и ремонт трансмиссии ( КПП, редукторов )

Ремонт агрегатов двигателя ( компрессор, генератор, стартер, насос ГУРа и.т.д )

Ремонт тормозной системы

Диагностика компьютерная, чтение кодов ошибок

Диагностика и ремонт электрооборудования

Замена технических жидкостей автомобиля

Цех дополнительного оборудования:

Установка сигнализаций и противоугонных систем

Установка систем GPS отслеживания

Установка дополнительных аксессуаров

Установка магнитол и мультимедийных систем

Установка автозвука, сабвуфера, акустики, усилителей

Тонировка стекол, тонировка атермальной пленкой

Нанесение защитных покрытий, керамических покрытий

Химчистка салона автомобиля

Озонирование салона, сухой туман, антибактериальная обработка салона

Оклейка виниловой пленкой

PDP — удаление вмятин без окраски

В этой статье кратко изложены основные участки ремонта, процесс ремонта автомобиля и краткий перечень выполняемых автосервисом работ. Если вы еще выбираете автосервис для ремонта автомобиля, то прочтите наш материал: Как выбрать автосервис . В нем изложены принципы оценки автосервиса. Не забывайте заходить на наши каналы в Facebook и Вконтакте!

Особенности проведения кузовного ремонта автомобилей

Наиболее частыми причинами для проведения кузовного ремонта автомобиля являются полученные в дорожно-транспортном происшествии повреждения и последствия длительной или неаккуратной эксплуатации. Внешний вид и функциональность кузова восстанавливают проведением жестяно-сварочных, арматурных, покрасочных и других работ. Кузовной ремонт автомобилей может иметь различную степень сложности.

Классификация кузовного ремонта автомобилей по степени сложности

По данному признаку ремонт бывает:

- простым – у автомобиля имеются небольшие локальные повреждения. Такой ремонт обычно ограничивается устранением дефектов, возникших в результате механического воздействия – вмятин, сколов, потертостей и т.д. Возможно восстановление пострадавших от коррозии участков кузова и проведение лакокрасочных работ. При проведении простого ремонта не потребуется демонтаж кузовных элементов;

- сложный – устраняются серьезные повреждения кузова и деформации геометрических форм. Для этого демонтируются основные элементы кузова, после чего восстанавливаются деформированные геометрические формы и устраняются серьезные механические повреждения. При сложном ремонте проводятся сварочные и жестяные работы, а затем окраска отдельных деталей и поверхности кузова;

- повышенной сложности – восстанавливается рама кузова и проводятся трудоемкие и технически сложные рабочие процессы. Чаще всего проводится такой ремонт при значительных повреждениях рамы автомобиля. Здесь важна правильная диагностика повреждений, для ее проведения используется современное сложное оборудование. Для проведения ремонтных работ потребуются самые точные измерительные приборы, гидравлическое и другое оборудование. Кроме основных ремонтных работ потребуется проведение ряда дополнительных мероприятий.

Технологию проведения кузовного ремонта во многом определяет модель автомобиля. Каждый производитель дает собственные рекомендации по особенностям ремонтных работ. Для получения хорошего результата их необходимо точно выполнять.

Основные виды работ при кузовном ремонте

При кузовном ремонте чаще всего потребуется проведение таких работ:

- устранение повреждений от механических ударов и нанесение лакокрасочного покрытия;

- диагностика нарушений геометрических форм автомобиля с использованием сложного измерительного оборудования и восстановление прежней формы;

- устранение дефектов ходовой части;

- проведение работ по демонтажу основных элементов и их установке после проведения ремонта;

- осуществление работ по рихтовке кузова;

- замена не подлежащих ремонту деталей автомобиля;

- проведение работ по окраске, лакировке и полировке деталей и поверхностей;

- осуществление мероприятий по защите кузовных деталей от коррозии.

Это только часть работ, которые проводятся при устранении дефектов кузова. Стоимость кузовного ремонта зависит от степени сложности, необходимости использования дорогостоящего оборудования, деталей и материалов. Для того, чтобы провести качественный ремонт кузова, потребуется хорошее современное оборудование и профессионалы, имеющие необходимые знания и практические навыки.

Категории сложности ремонта, трудоемкость ремонтных работ. Расчет потребности в рабочей силе.

Трудоемкость ремонта или ТО — это затраты труда на один ремонт или ТО конкретной машины или аппарата. Ее выражают в человеко-часах (чел.-ч).

Трудоемкость ремонта измеряется в условных ремонтных единицах и обозначается r. За условную ремонтную единицу принята условная (эталонная) машина, не существующая реально, на капитальный ремонт которой необходимо затратить определенное количество человеко-часов рабочего времени.

Для определения трудоемкости Т конкретной единицы оборудования введено понятие «категория сложности ремонта», обозначаемая R. Величина R является безразмерным коэффициентом, показывающим, во сколько раз трудоемкость ремонта (или ТО) конкретной машины или аппарата больше или меньше трудоемкости одной условной ремонтной единицы. Каждый тип оборудования имеет свою категорию сложности ремонта.

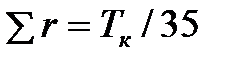

Трудоемкость среднего ремонта оборудования Тс, текущего Тт, осмотра То по отношению к трудоемкости капитального ремонта Тк определяется следующим соотношением:

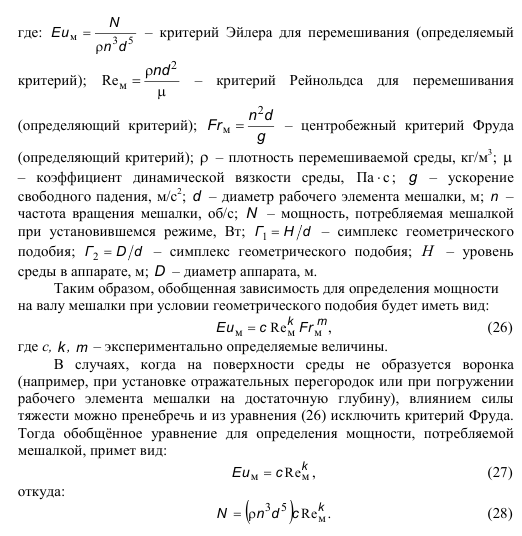

Трудоемкость работ по ремонту и ТО механической части технологического оборудования Тм ч определяют по формуле:

где К — коэффициент, учитывающий вид ремонта машины, чел.-ч;

Rм — категория сложности ремонта механической части данной машины.

Численное значение коэффициента, учитывающего вид ремонта, выраженного в человеко-часах, приведены в табл. 1.1

| Значение коэффициента К (в чел.-ч) при различных видах ремонта | |||

| ТО | М | С | К |

При построении графика ППР, после распределения ремонтов и ТО по месяцам планируемого года под каждым видом работ записывают их плановую трудоемкость, например М2/7.

Общую трудоемкость работ разбивают (механическая часть) на отдельные виды, для чего удобно воспользоваться их процентным соотношением в общем объеме работ условной ремонтной единицы; слесарные 72%, станочные 20%, прочие 8%, итого 100%.

При составлении графика ППР учитывают простой оборудования в ремонте. Простой считается с момента его остановки на ремонт до приемки в эксплуатацию по акту.

Степень сложности ремонта и его ремонтные особенности оцениваются в категориях сложности от первой сложности ремонта до десятой (1R. 10R).

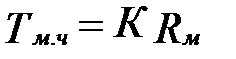

Числовой коэффициент ремонтной сложности для технологического оборудования определяется как отношение времени в человеко-часах (трудоемкость), затраченного на капитальный ремонт машины, к условной ремонтной единице по формуле:

где R — категория сложности ремонта машины;

tкр — время на капитальный ремонт машины, чел.-ч;

r — условная ремонтная единица.

Понятие «условная ремонтная единица» введено наряду с категорией сложности для планирования и учета ремонтных работ, а также для проведения расчетов.

Одна ремонтная единица для всех видов технологического оборудования характеризуется трудоемкостью капитального ремонта в 35 чел.-ч.

Количество или сумму ремонтных единиц для каждой машины (аппарата) указывают в виде коэффициента перед буквой r. Так, 6 ремонтных единиц записываются как 6r.

Суммой ремонтных единиц пользуются при определении числа рабочих, необходимых для межремонтного обслуживания и выполнения работ по плановым ремонтам, при определении потребного количества материалов и планировании затрат на ремонт и др.

Сумму r для машины (аппарата) определяют по формуле:

где Тк — трудоемкость капитального ремонта механической части оборудования;

35 — числовое значение ремонтной единицы для механической части в чел.-ч.

Расчет потребности в рабочей силе

Потребное количество дежурных слесарей для межремонтного обслуживания рассчитывают по цехам и видам оборудования по формуле:

где Чм.о — количество явочных рабочих, потребное для обеспечения межремонтного обслуживания в смену;

SR — сумма ремонтных единиц обслуживаемого оборудования;

D — нормы межремонтного обслуживания в условных ремонтных единицах на одного рабочего в смену (табл. 1.3).

| Оборудование | Нормы межремонтного обслуживания на 1 рабочего в смену в ремонтных единицах |

| Поточно-механизированные линии; автоматические линии и агрегаты; оборудование с категорией сложности ремонта R > 5 | |

| Оборудование с категорией сложности R ≤ 5 |

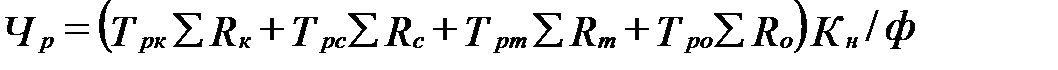

Потребное количество рабочих для выполнения плановых ремонтов и осмотров определяют на основании годового плана ремонта оборудования по формуле:

где Чр — потребное среднегодовое количество явочных рабочих;

Трк; Трс; Трт; Тро; — нормы трудоемкости на одну ремонтную единицу соответственно для капитального, среднего, текущего ремонта и осмотра, чел.-ч;

SRк; SRс; SRт; SRо; суммарное годовое количество ремонтных единиц соответственно при капитальном, среднем, текущем ремонте и осмотре;

Кн — коэффициент выполнения норм времени предыдущего года (не выше единицы);

Ф — эффективный годовой фонд времени рабочего, ч.

Если коэффициент выполнения норм времени за предыдущий год был выше единицы, то при расчете потребности в рабочих его не принимают во внимание.

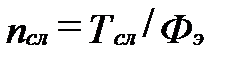

Численность рабочих РММ определяют на основании рассчитанной трудоемкости соответствующих операций (слесарных, станочных и др.) ремонтных работ с учетом эффективного (расчетного) годового фонда времени Фэ одного рабочего. Потребное количество основных (производственных) рабочих по профессиям определяют по формулам:

где nсл и nст — количество ремонтных рабочих (слесарей и станочников), человек;

Тсл и Тст — общая трудоемкость работ по капитальному и среднему ремонту соответственно слесарных и станочных операций, чел.-ч;

Фэ — эффективный годовой фонд рабочего времени, т. е. количество часов, отрабатываемых одним рабочим в год, ч.

Затем находят среднеявочную и среднесписочную численность рабочих-станочников, слесарей-ремонтников, сварщиков, электроремонтников, слесарей службы средств измерения и автоматизации и строительных рабочих. Исходя из полученных результатов, а также из практических соображений проектируют штат основных (производственных) рабочих РММ. Штаты рабочих по отделениям РММ и по профессиям ориентировочно можно определить по Временным нормам проектирования предприятий, а также по количеству основных металлорежущих станков в мастерских. Общее число основных рабочих РММ определяют, суммируя число рабочих, занятых в отделениях мастерских.

Остальные категории работников РММ принимают в процентном отношении к количеству основных рабочих: инженерно-технические работники (начальник РММ, механик РММ, заведующий лабораторией средств измерения и автоматизации, нормировщик) — 10. 14%; вспомогательные рабочие (кладовщик, инструментальщик, разнорабочий) — 5. 6%; подсобные и транспортные рабочие — 12. 16%; младший обслуживающий персонал (уборщица, курьер и др.) — 8% Меньший предел приведен для небольших РММ, больший — для более крупных мастерских. Весь штат РММ находят, складывая число основных ремонтных рабочих, ИТР, вспомогательных, подсобных и транспортных рабочих и младшего обслуживающего персонала.

Билет № 15

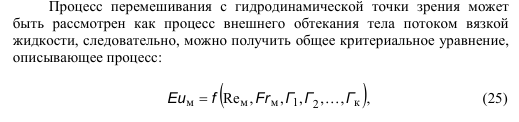

Физическая сущность процесса перемешивания. Определение расхода мощности при перемешивании. Основные расчеты. Аппаратурное оформление.

Смешивание или перемешивание – механический процесс равномерного распределения отдельных компонентов во всем объеме смеси под действием внешних сил. Применяется в пищевой промышленности для приготовления эмульсий, суспензий и получения гомогенных систем (растворов).

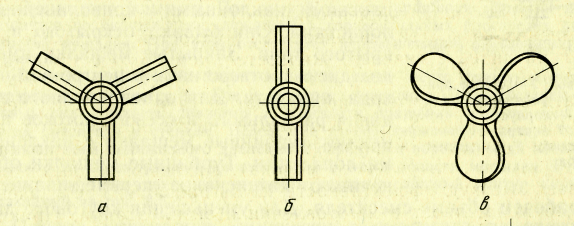

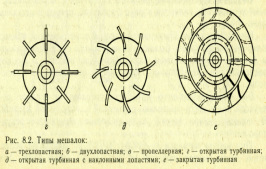

Различают два основных способа перемешивания в жидких средах: механический(во вращающемся резервуаре смесителя, с помощью мешалок различных конструкций (лопасти, винты, ножи, шнеки и др.)) и пневматический (сжатым воздухом, паром или инертным газом). Кроме того, применяют перемешивание в трубопроводах и перемешивание с помощью сопел и насосов, ультразвуком или гидродинамическим эффектом и др.

Перемешивание. Способы перемешивания. Типы мешалок.

Процесс перемешивания применяют для равномерного распределения составных частей в жидких и газовых смесях, а также для ускорения и интенсификации гидромеханич., тепловых, массообменных, химических и биохимич. процессов.

Расчет мощности перемешивания.

Для перемешивания сред очень важно правильно выбрать необходимую скорость вращения лопастей, обеспеч. эффективное перемешивание. При большой окружной скорости резко возрастает расход энергии на перемешивание, неоправданной повышением эффективности процесса. По данным Павлушенко оптимальная частота вращения мешалки, при котор. достигается практически равномерное распределение тв. частиц суспензии находится:

n = c

R= φ