Руководство по среднему и капитальному ремонту тяговых двигателей серии НБ (РК 103.11.490-2007) — часть 2

3 Требования на ремонт

3.1 Разборка тяговых двигателей

3.1.1 Разборку тягового двигателя производят на поточной линии, оснащенной специальным оборудованием и транспортирующими средствами, или на стационарных разборочных стендах, оборудованных средствами механизации.

3.1.2 Разборка двигателя.

3.1.2.1 Тяговый двигатель устанавливают мостовым краном на позицию поточной линии или стенд предварительной разборки.

3.1.2.2 Снимают с остова заглушки, крышки коллекторных люков.

3.1.2.3 Разбирают коробку выводов, снимают крышку, отсоединяют шины, снимают планки и выворачивают пальцы.

3.1.2.4 Снимают кольцо лабиринтное и крышку подшипника.

3.1.2.5 Снимают кронштейны подвески тягового двигателя.

3.1.2.6 Необходимо расстопорить траверсу, проворачивая ее вынуть все щетки из окон щеткодержателей и подложить их под нажимные пальцы на щеткодержателях.

3.1.3 Выпрессовка подшипниковых щитов и выемка якоря.

3.1.3.1 Тяговый двигатель устанавливают на стенд, кантователь или подставку коллектором вниз.

3.1.3.2 Выворачивают болты крепления подшипникового щита и крышки подшипника.

3.1.3.3 Снимают крышку подшипника, кольцо лабиринтное, подшипниковый щит.

3.1.3.4 Вынимают якорь и устанавливают на подставку с войлочной или резиновой прокладкой.

3.1.3.5 Остов устанавливают коллекторной стороной вверх.

3.1.3.6 Выворачивают болты крепления подшипникового щита.

3.1.3.7 Выпрессовывают подшипниковый щит, снимают траверсу и детали ее крепления.

3.1.3.8 Щиты краном подают к прессу для выпрессовки подшипников, выпрессовывают роликоподшипники из щитов и вынимают внутреннюю крышку подшипника из подшипникового щита со стороны, противоположной коллектору.

3.2 Общие указания на ремонт тяговых двигателей

3.2.1 Поступившие в ремонт тяговые двигатели продувают сухим сжатым воздухом давлением от 200 до 300 кПа (от 1,8 до 2,7 кгс/см2). Очистку тяговых двигателей в собранном состоянии производят в моечных установках, в которых в качестве моющей жидкости необходимо использовать средства, предназначенные для обмывки изоляции. При использовании других моющих средств должны быть приняты меры, исключающие попадание жидкости внутрь двигателя. Разрешается очистка тяговых двигателей с помошью скребков, обтирки и т. д. Разборка и ремонт неочищенных тяговых двигателей запрещаются.

3.2.2 Проходные отверстия под болты и заклепки при относительном их смещении в соединяемых деталях, не допускающем постановку болта соответствующего размера, исправляют в пределах допуска рассверловкой или развертыванием, либо заваривают и вновь просверливают согласно чертежу.

3.2.3 При креплении деталей тяговых двигателей запрещается оставлять или устанавливать вновь болты и гайки, имеющие разработанную, сорванную или забитую резьбу, забитые грани головок или трещины. Резьба болтов, гаек и отверстий для крепления полюсных сердечников, моторно-осевых букс, подшипниковых щитов, кронштейнов щеткодержателей, деталей карданной передачи, коллекторов, металлических фланцев, кожухов зубчатых передач и кронштейнов подвески проверяют резьбовыми калибрами степени точности 7Н и 8g по ГОСТ 16093-2004.

3.2.4 Подшипниковые щиты и буксы моторно-осевых подшипников тяговых двигателей устанавливают в горловины остова с натягом.

3.2.5 Подшипниковые щиты должны плотно прилегать к торцовой поверхности остова, общая длина местных неплотностей допускается не более 1/8 длины окружности.

Задиры, заусенцы и забоины на привалочных поверхностях не

3.2.6 Радиальный и осевой зазоры в подшипниках должны находиться в пределах норм.

3.2.7 Консистентную смазку в подшипники закладывают между роликами и сепаратором, а также между сепаратором и буртами наружного кольца. Внешнее лабиринтное уплотнение и камеру подшипникового узла с каналом заполняют смазкой полностью; вторую камеру заполняют от 1/3 до 2/3 ее объема (на 1/3, если она меньше, и на 2/3, если она больше первой камеры, на 1/2 — при камерах равного объема). Внутреннее уплотнение промазывают. Атмосферные камеры и каналы продувают, смазкой не заполняют.

3.2.8 Ремонт подшипников производят в соответствии с «Инструкцией по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава» № ЦТ-330 от 11.06.95 г.

3.2.9 Щеткодержатели устанавливают так, чтобы расстояние от них до рабочей поверхности-коллектора и до петушков было выдержано в соответствии с нормами, а щетки в обоих крайних положениях якоря оставались на рабочей части коллектора.

3.2.10 В случаях, когда после настройки коммутации и установки щеток на нейтраль возникает необходимость замены кронштейнов (пальцев) или щеткодержателей, производят подбор их по установочным размерам, обеспечивающий установку щеток на прежнее место на коллекторе, с последующей повторной настройкой коммутации.

3.2.11 Отклонение от параллельности продольных осей окон щеткодержателей и коллекторных пластин на длине пластины не должна превышать 1 мм.

3.2.12 Запрещается замена букс моторно-осевых подшипников без подгонки их по посадочным плоскостям к горловине остова.

3.2.13 При ремонте тяговых двигателей, восстановлении и обработке деталей и узлов необходимо руководствоваться требованиями «Норм допусков и износов», приведенных в Приложении Г настоящего Руководства. Основные

эксплуатацию. На выводные провода тяговых двигателей электровозов надевают защитные рукава в соответствии с чертежом.

Покраску наружной поверхности тяговых двигателей производят в соответствии с чертежом.

3.4 Общие требования по производству сварочных работ

3.4.1 Все сварочные работы при ремонте деталей и узлов тяговых двигателей должны выполняться в соответствии с требованиями настоящего Руководства и «Инструкции по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов» № ЦТ-336 от 11.08.95 г., на основании которых на ремонтных предприятиях должны быть разработаны конкретные технологические процессы на выполнение каждой ответственной сварочной работы.

3.4.2 Сварочные работы должны выполняться сварщиками, выдержавшими периодические испытания согласно действующему Руководству по аттестации сварщиков на железнодорожном транспорте и имеющими квалификационный разряд, соответствующий разряду работ.

3.4.3 Электроды и присадочные материалы, применяемые для сварочных работ при ремонте тяговых двигателей, должны удовлетворять требованиям соответствующих стандартов или технических условий.

3.4.4 Заварку трещин и вварку вставок на остовах тяговых двигателей, подшипниковых щитах, буксах моторно-осевых подшипников и других деталях производят с учетом уже имеющихся подобных исправлений на данной детали, не превышая допускаемого числа сварок. Для этого, наряду с осмотром частей и деталей тягового двигателя, надлежит руководствоваться данными технического паспорта.

3.4.5 Ремонтируемые наплавкой детали тягового двигателя по наплавляемым поверхностям доводят до размеров новой детали или до ремонтных размеров, с обеспечением восстановления натяга между сопрягаемыми деталями в соответствии с требованиями норм допусков и износов настоящего Руководства.

3.4.6 Замена литых и штампованных деталей тягового двигателя деталями

№ ТИ 103.11.442-2006 и чертежам. При установлении технологического режима осуществляют контрольное вскрытие образцов изделий на заводах.

3.5.2 Обмотки сушат в циркуляционной или вакуумной печи. Окончательную сушку изоляции после пропитки в пропиточных составах и покрытия эмалью производят при атмосферном давлении с циркуляцией и притоком нового воздуха.

3.5.3 По окончании установленного времени сушки обмоток сопротивление изоляции проверяют мегомметром, согласно технических требований чертежей.

Минимальное сопротивление изоляции обмотки якоря, полюсных катушек и компенсационной обмотки (установленных в остове), после пропитки и сушки должно соответствовать значениям согласно «Технологической инструкции на сушку, пропитку, компаундировку, окраску обмоток электрических машин электровозов» № ТИ 103.11.442-2006. При меньшем сопротивлении изоляции сушку продолжают до получения установившегося сопротивления изоляции не ниже 3 МОм.

Пропитка в пропиточных составах обмоток тяговых двигателей, не прошедших сушку в установленном режиме, запрещается.

3.5.4 Полюсные и компенсационные катушки пропитывают в пропиточных составах в нагретом состоянии. Неснятые катушки тяговых двигателей пропитывают в пропиточных составах. Остов наполняют лаком, уровень которого должен быть выше катушек.

3.5.5 Пропитанные якоря и катушки не должны иметь воздушных мешков. Пропитка должна быть сквозной, без скопления непросохшего лака. После пропитки и сушки якорь и катушки покрывают эмалью, указанной на чертеже.

Поверхность изоляционного конуса должна быть запечена и покрыта ровным слоем без подтеков дугостойкой эмалью согласно чертежу.

3.5.6 Пропиточные изоляционные лаки и покровные эмали, используемые для пропитки и покрытия якорей, полюсных катушек и компенсационных обмоток, должны соответствовать классу нагревостойкости применяемых изоляционных материалов и требованиям чертежей.

3.5.7 Компаунды и эмали, находящиеся на рабочих местах, должны соот-

ветствовать требованиям ТУ производителя и контролироваться лабораториями путем отбора контрольных образцов.

Примечание — Частота отбора контрольных образцов и предельных норм показателей этих материалов должны соответствовать требованиям, изложенным в ТУ производителя.

3.5.8 Режим сушки и пропитки обмоток контролируют соответствующими контрольно-измерительными приборами с регистрацией времени сушки, температуры, разрежения, давления и сопротивления изоляции обмоток. Значения показателей (температурой и времени сушки) записывают на ленте и в специальном журнале.

Технология ремонта тепловозов — Ремонт тяговых электродвигателей

Содержание материала

Профилактический осмотр и ремонты М3 и М4 предусматривают обдувку, осмотр снаружи и внутри тяговых электродвигателей и пружинной подвески, а также добавление смазки в моторно-осевые подшипники через отверстие крышки шапки. Уровень в масляном резервуаре поддерживают 60—90 мм. Воду из резервуара удаляют насосом. При М3 и М4 измеряют зазоры у моторно-осевых подшипников. Кроме того, при М4 снимают кожуха зубчатых передач для осмотра и смены смазки. Производят ревизию подбивки моторно-осевых подшипников и измеряют продольные разбеги остовов тяговых электродвигателей на колесных парах.

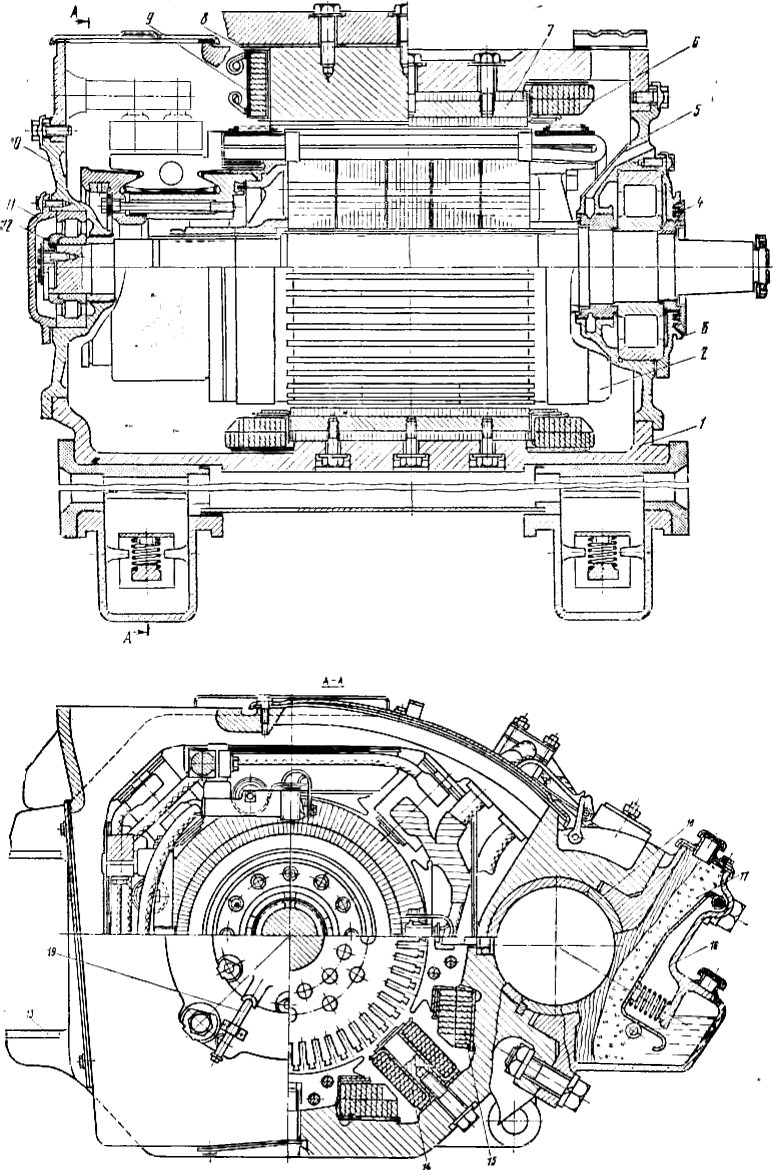

Рис. 154. Тяговый электродвигатель ЭДТ-200Б:

1 — остов; 2— якорь; 3 — лабиринтное кольцо; 4— крышка; 5 и 10 — подшипниковые щиты; 6— электроизоляционная замазка; 7 — сердечник главного полюса; 8 — покровная изоляция; 9 — корпусная изоляция; 11 — крышка подшипника; 12 — упорное кольцо; 13 — пластина носика; 14 — дополнительный полюс; 15 главный полюс; 16 — шапка моторно-осевого подшипника; 17 — подбивка; 18 — вкладыши моторно-осевого подшипника; 19 — трубка для смазки

Во время М5 все тяговые электродвигатели вместе с тележками и колесными парами выкатывают из-под тепловоза, разбирают, ремонтируют и испытывают по характеристике подъемочного ремонта.

Тяговые электродвигатели проходят два вида заводского ремонта. Ремонт I объема выполняется на заводах и в депо при пробеге, равном норме пробега тепловозов между заводскими ремонтами. Заводской ремонт II объема выполняется только на заводах через один заводской I объема. На заводе тяговые электродвигатели разбирают полностью, пропитывают якорь и компаундируют катушки.

У тяговых электродвигателей возможны следующие неисправности обрыв бандажей, распайка петушков, разрушение изоляции обмотки якоря, влекущее за собой замыкание на корпус, обрыв болтов и выводов у главных и дополнительных полюсов, разрушение подшипников якоря и ослабление заклепок сепараторов, деформация остова, нагрев моторно-осевых подшипников, излом и износ зубьев редуктора.

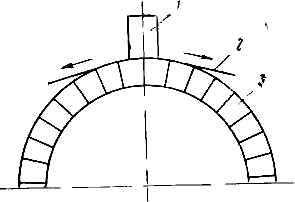

Рис. 155. Расположение стеклянной шкурки для притирки щеток по коллектору:

1 — щетка; 2 — стеклянная шкурка; 3 — коллектор

Осмотр тяговых электродвигателей.

Конструкция тяговых электродвигателей (рис. 154) всех серий тепловозов в основном аналогична конструкции электродвигателей ЭДТ-200Б, установленных на тепловозах ТЭ3 и ТЭМ1.

При осмотре электродвигателей внутренние стенки остова в доступных местах протирают чистой безворсовой салфеткой, которую рекомендуется смочить авиационным бензином; вместе с пылью удаляют масло, попавшее внутрь остова.

Осматривая якорь, в первую очередь обращают внимание на состояние коллектора и щеточного аппарата. Признаком нормальной работы и хорошей коммутации является коричневый и темно-коричневый цвет коллекторных пластин (цвет оксидной пленки, образовавшейся на его поверхности).

Случайные забоины или брызги металла от переброса или кругового огня могут быть зачищены стеклянной шкуркой на полотне СМВ 40-5А (ГОСТ 5009—62) или личным напильником с продорожкой рядом находящихся пластин. При этом следует помнить, что местная зачистка коллектора искажает его цилиндрическую поверхность, поэтому к такому способу устранения местных неровностей на коллекторе следует прибегать в исключительных случаях (рис. 155). Поверхность щеток должна быть гладкой, без следов выщербин, отколов и трещин. Сами щетки должны свободно перемещаться в обоймах щеткодержателей. Предварительная притирка щеток осуществляется на барабане с диаметром, соответствующим диаметру коллектора.

Изоляцию обмоток катушек и якоря проверяют мегомметром. Осмотром устанавливают чистоту поверхности, а также отсутствие поврежденных, потемневших или обуглившихся мест, а также ослабления бандажей.

Через 25—30 тыс. км добавляют смазку в подшипники.

Так, у двигателей ЭДТ-200Б со стороны шестерен добавляют 200—250 г, у двигателей ЭД-107 90—110 г, а со стороны коллектора — 50—70 г. Смазка должна быть одной марки 1ЛЗ (ГОСТ 12811—67). Следует помнить, что при недостаточной или избыточной смазке (полном заполнении полости) подшипник перегревается. Излишняя смазка будет выдавливаться через лабиринтовое уплотнение и попадать внутрь остова, на коллектор, на миканитовый конус и т. д., что может привести к порче изоляции и даже к аварии тягового электродвигателя. На тепловозах ТЭП60, ТЭ10 электродвигатели заправляют смазкой ЦИАТИМ- 203 (ГОСТ 8773—63). Нельзя смешивать две различные смазки в подшипнике, так как смесь теряет свои смазывающие свойства, разжижается и вытекает.

При осмотре подвешивания тяговых электродвигателей проверяют состояние пружин и сменных пластин у носика остова; ослабшие пластины приваривают.

У ведомых и ведущих шестерен при вскрытии кожухов проверяют состояние зубьев. Нижние половины кожухов очищают от старой смазки и закладывают осерненную смазку (ТУ32-ЦТ 006—68 — летняя и зимняя) по 0,9—1,3 кг на кожух. На профилактическом осмотре добавляют 0,5—0,7 кг смазки на редуктор

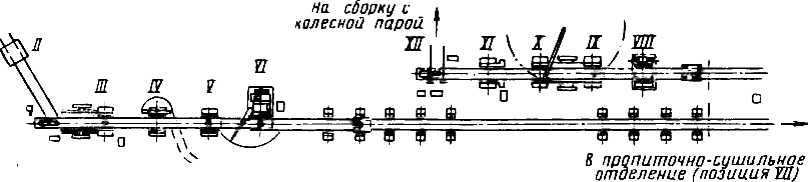

Рис. 156. Поточная линия разборки, сборки и ремонта тяговых электродвигателей:

1 — мойка в моечной машине (на рис. не показано); II—XII — ремонтные позиции

Разборка тяговых электродвигателей.

В депо и на заводах электродвигатели разбирают и собирают на поточных линиях различного типа. Поточная линия, разработанная ПКБ ЦТ (проект А880) применительно к депо Жмеринка и рассчитанная на ремонт 2 000 тяговых электродвигателей в год представлена на рис. 156. Всего предусмотрено 12 позиций. I позиция — мойка в моечной машине наружной поверхности электродвигателя с одновременной подсушкой обмотки нагретым воздухом, подаваемым внутрь электродвигателя (на рис. 155 не показана).

- позиция — определение объема ремонта и подготовка к разборке. На II позиции установлены: колонки для подсоединения проводов при испытании электродвигателя на холостом ходу, гидравлический пресс для снятия шестерен, виброграф для определения степени балансировки якоря, кроме того, имеется гайковерт, шкаф для комплекта измерительного инструмента и пульт управления.

- позиция — разборка тягового электродвигателя. На этой позиции нагревают индукционным нагревателем лабиринтовое кольцо, которое затем снимают, используя приспособление в виде стакана с нарезанным концом. Болты, крепящие подшипниковые щиты, отвертывают гайковертом типа 312-01, подвешенным на укосине. Якорь вынимают из остова в горизонтальном положении. На IV позиции остов обдувают сжатым воздухом в камере, снабженной вытяжной вентиляцией. V позиция — ремонт остова. На позиции имеется комплект ручного инструмента. Ремонт остова продолжается и на VI позиции. Она снабжена кантователем типа А952.01СД. Рельсовым путем самоходной тележки эта позиция связана с пропиточно-сушильным отделением (позиция VII).

Позиция VIII служит для испытания на пробой при помощи установки А540 как остовов, так и якорей. На позициях IX и X собирают остовы с якорями. На XI позиции электродвигатель испытывают на холостом ходу и на максимальное число оборотов. Здесь имеется подвод сжатого воздуха для продувки полости электродвигателя после притирки щеток. На последней XII позиции ставят лабиринтовое кольцо и шестерню, предварительно нагретые индукционными нагревателями. Нагрев лабиринтового кольца и колец роликовых подшипников производят индукционным нагревателем демагнитизатором типа А621. Заливают компаундной массой полюсные болты. Якори ремонтируют также на поточных линиях, располагающихся параллельно конвейерным линиям разборки и сборки остовов.

Осмотр и ремонт подшипников.

Подшипники, снятые с тягового электродвигателя индукционным нагревателем типа ПР 1548, промывают в моечной машине (см. § 6).

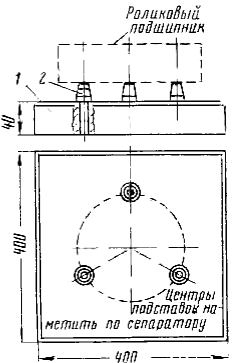

У признанных годными по внешнему осмотру подшипников в собранном состоянии проверяют величину диаметрального зазора в приспособлении типа КИ146 (рис. 157). Подшипник зажимают между плитой 1 и конусной шайбой 2. Перемещая наружное кольцо подшипника в радиальном направлении при помощи индикатора 4, определяют зазор.

Рис. 157. Приспособление для проверки диаметрального зазора подшипника:

1 — плита; 2— конусная шайба; 3— стойка; 4 — индикатор

Рис. 158. Приспособление для переклепки заклепок сепараторов роликовых подшипников

У подшипников проверяют величину зазора между сепаратором и бортом наружного кольца —«зазор плавания». Величина его, проверяемая в нижней части поставленного в рабочее положение подшипника, должна быть 0,5—2 мм у подшипника с заклепочным и 0,7—1,2 мм с беззаклепочным сепараторами. В противном случае подшипник бракуют.

При подборе подшипников учитывают уменьшение зазора вследствие посадки подшипника с натягом на вал и возможном натяге в подшипниковом щите. Диаметральный зазор у насаженного на вал подшипника должен быть не менее 0,05—0,08 мм, что зависит от типа подшипника, и действительная его величина К с достаточной для практики точностью определяется из уравнения

а1 — величина натяга при посадке наружного кольца в подшипниковый щит;

а2— величина натяга при посадке внутреннего кольца на вал якоря.

Лопнувшие и ослабшие заклепки сепараторов заменяют, используя для переклепки стальную плиту / (рис. 158) с вставленным в нее комплектом, подставки 2 для головок заклепок. Новые подшипники заказывают по специальным техническим условиям для железнодорожного транспорта (ТУ 3402-Ж-61).