Способы разборки автомобиля мойка деталей

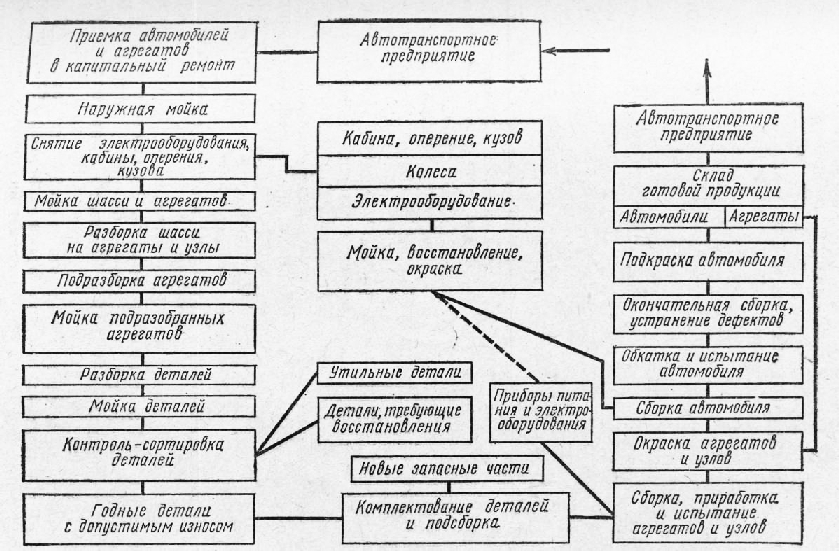

Капитальный ремонт автомобилей на специализированных ремонт-ix предприятиях осуществляют промышленным (индустриальным) а ‘ОДом- Этот метод заключается в том, что подлежащие восстановлению Регаты и автомобили полностью разбирают и раскомплектованные

детали (без учета их принадлежности к автомобилям или агрегатам с которых они были сняты) после тщательного контроля и восстановлен ния направляют на сборку. Вместо выбракованных деталей используют новые (запасные части).

Таким образом, при промышленном методе, как на заводах-изготовителях, автомобили и агрегаты собирают по принципу взаимозаменяемости деталей. Это позволяет повысить производительность труда и снизить стоимость капитального ремонта.

Рекламные предложения на основе ваших интересов:

Автомобиль, поступивший в ремонт, моют горячей водой под давлением 15—20 кГ/см2 в моечной камере или используя моечные установки. Затем снимают приборы электрооборудования, кабину, оперение и кузов, сливают воду, топливо и масла из картеров двигателя и других агрегатов.

При разборке необходимо соблюдать последовательность операций, предусмотренную технологическими’ картами, и применять специализированные приспособления и инструменты.

Мелкие детали рекомендуется укладывать в отдельную тару, а при отсоединении проводов от приборов электрооборудования и тяг и тросов от приборов питания — винты и гайки ввертывать от руки на их места.

Последовательность операций при снятии двигателя с автомобиля:

— снять шланги радиатора системы охлаждения и масляного радиатора, трубопровод со шлангами отопителя; отъединить трос привода жалюзи и снять его вместе с оболочкой, снять облицовку радиатора и радиатор, снять тягу ножного привода дроссельных заслонок карбюратора, тросы ручного привода дроссельных и воздушной заслонок;

— отсоединить и снять трубопроводы компрессора и регулятора давления, трубку, подводящую бензин к топливному насосу;

— отъединить шланги гидроусилителя рулевого управления, отъединить привод рулевого механизма и снять карданный вал;

— отъединить приемные трубы глушителя, привод спидометра, привод ножного и стояночного тормозов;

— снять с коробки передач рычаг стояночного тормоза, отъединить карданный вал и привод выключения сцепления;

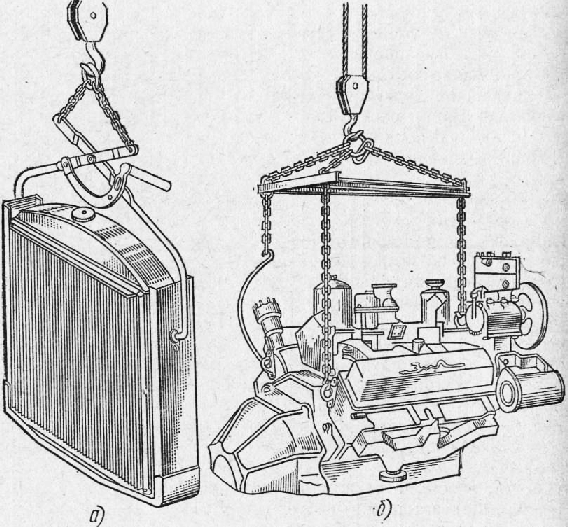

— отвернуть болты крепления передних и задних опор двигателя; зацепить крюки приспособления для снятия двигателя за скобы (рис. 173, б) и, поднимая и выводя двигатель вперед, снять его с автомобиля.

Снятый с автомобиля агрегат устанавливают на тележку и транспортируют к месту мойки или разборки.

На современных заводах по ремонту агрегатов автомобилей предусматривают разборочные цехи с тремя участками:

— участок предварительной очистки агрегатов, где выполняется наружная мойка и очистка (выпаривание) внутренних поверхностей картеров;

— участок подразборки и разборки агрегатов, оснащенный моечно-сушильными установками;

— участок мойки и очистки деталей.

Для мойки деталей из чугуна и стали обычно используют растворы каустической соды, подогретые до 80—90 °С. Например, раствор содержащий 2% каустической соды, 5% тринатрийфосфата и 3% жидкого стекла. Для мойки деталей из сплавов алюминия берут 0,1___ 0,2% каустической соды и 0,15—0,25% нитрата натрия. После мойки детали промывают в ванне с горячей водой.

Получают распространение моющие средства «Лабомид-101» (дЛя мойки деталей в струйных моечных машинах) и «Лабомид-203» (для выпаривания и мойки деталей в ваннах). Содержание в растворе «Лабомида-101» 15—20 г/л, температура 70—85 °С; «Лабомида-203» 25—30 г/л, температура 80—100 °С. Ополаскивания деталей после мойки не требуется.

Для очистки от нагара химическим способом детали погружают на 40—60 мин в щелочной раствор, подогретый до 80—90 °С, а затем промывают в растворе, содержащем кальцинированную соду (0,2%)» а жидкое стекло (0,2%) и хромпик (0,1%). Более совершенным является механический способ, когда деталь обрабатывают мелкой косточковой крошкой (скорлупа фруктовых косточек) под давлением струи воздуха 4—5 кГ/см2.

Для удаления накипи на внутренних стенках рубашек охлаждения , Рков и головок цилиндров применяют 50%-ный раствор керосинового оптанта, подогретый до 40—50 °С, или фосфато-щелочный раствор, одержащий 3—5 г тринатрийфосфата на 1 л воды. Для деталей из алюминиевых сплавов используется 6%-ный раствор молочной кислоты, подогретый до 30—40 °С.

На авторемонтных заводах применяют также мойку погружением в ванну с синтетическими поверхностно-активными веществами (суль-фонол, тракторин, деталин, триалон и др.).

После снятия приборов электрооборудования, колес, рулевого колеса, подушек и спинок сидений перевертывают топливный бак горловиной вниз, выпаривают масло из картеров всех агрегатов и при помощи кран-балки опускают автомобиль в ванну на качающуюся раму. Первая ванна служит для очистки, вторая — для ополаскивания в горячей воде. Ванны располагают в грунте, устраивают теплоизолирующую шлаковую подушку. Закрывают и открывают крышки ванн при помощи гидравлических цилиндров.

Разборочно-сборочные работы выполняют тупиковым и поточным способами. При тупиковом способе разборка выполняется на одном рабочем месте, а при поточном операции расчленяются и выполняются на нескольких рабочих постах поточной линии.

Поточный способ позволяет в большей степени специализировать оборудование, приспособления и инструменты на каждом рабочем месте, повысить производительность труда и качество разборочно-сборочных работ.

Значительная часть рабочего времени при разборке автомобиля затрачивается на отвертывание гаек и болтов. Поэтому рекомендуется использовать электрические и пневматические гайковерты.

Для удаления болтов, шпилек и пальцев применяют специальные выколотки из красной меди, а для снятия шестерен, шкивов, подшипников и удаления втулок — прессы и соответствующие съемники. На сопряженные детали (крышки подшипников, парные шестерни) ставят метки, чтобы не раскомплектовывать при сборке.

На небольших авторемонтных предприятиях разборку выполняют на тупиковых постах, оборудованных специальными стендами.

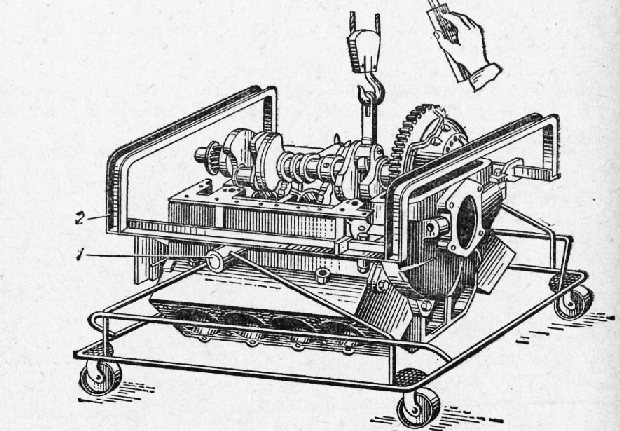

На рис. 3 показан стенд для разборки-сборки V-образных двигателей. Раму 2 стенда можно поворачивать вокруг горизонтальной оси, расположенной перпендикулярно оси коленчатого вала. Предусмотрено стопорное устройство для фиксации рамы в требуемом положении.

Повертывают двигатель на стенде на 90° (картером сцепления вниз) и снимают поддон картера, крышку картера сцепления, масло-уловитель и маслоприемник. Расшплинтовав гайки шатунных болтов, отвертывают гайки, проверяют клеймение крышек и шатунов, вынимают шатунные болты и снимают крышки с шатунов. Повернув двигатель на стенде на 90°, вынимают поршни с шатунами из цилиндров, устанавливают крышки шатунов и шатунные болты, завертывая их гайки от руки.

Поршни с шатунами в сборе снимают попарно (1—5, 2—6, 3—7 и 4—8 цилиндров), повора чивая коленчатый вал. Далее снимают шкив коленчатого вала и крышку распределительных шестерен, отвертывают болты крышек коренных подшипников, проверяют их клеймение, снимают крышки и маслоотража тель, снимают коленчатый вал с маховиком и сцеплением при помощи тали. Отвернув два болта, крепящих фланец к блоку цилиндров, осторожно вынимают распределительный вал, чтобы вершинами кучков не повредить втулки вала.

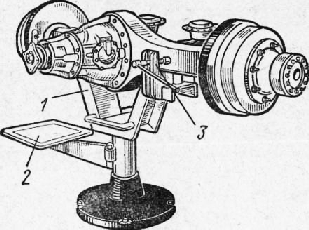

Изогнутый кронштейн на концах имеет чугунные захваты 3 тисочного типа для крепления ремонтируемых мостов. Лоток предназначен для инструментов и деталей, необходимых для разборки-сборки.

Разборку передней оси выполняют в такой последовательности: снимают ступицы колес в сборе с тормозными барабанами и подшипниками, поперечную и продольную рулевые тяги, тормозные камеры ( ЗИЛ ), тормозные колодки и разжимные кулаки, выпрессовывают рычаги из отверстий поворотных цапф, после выбивания клиньев выпрессовывают шкворни. Затем разбирают узлы: диски крепления тормозных колодок, ступицы, рулевые тяги.

Способы разборки автомобиля мойка деталей

Мойка и обезжиривание деталей и сборочных единиц — одна из важнейших технологических операций ремонта. От качества мойки зависит качество дефектации и ремонта деталей, производительность труда ремонтных рабочих, ресурс отремонтированной машины и общий уровень технической культуры ремонтного предприятия.

На качество и производительность мойки большое влияние оказывают состав, концентрация и температура моющих растворов; давление раствора и угол наклона струи относительно промываемой поверхности; расстояние от насадки до промывочной поверхности и продолжительность воздействия раствора (струи) на очищаемый участок поверхности.

За последние годы разработаны и выпускаются промышленностью новые неагрессивные моющие средства с содержанием поверхностно-активных веществ, синтезированных на основе нефтепродуктов.

Рекламные предложения на основе ваших интересов:

Наиболее эффективными из рекомендуемых Минстройдорма- шем средств являются моющие препараты MJI -51 (ТУ 3-349-67), МЛ-52 (ТУ 3-342-67), «Лабомид 101» (ТУ 38-30726-71) и «Лабо- мид 203» (ТУ 38-30726-71). Они не токсичны, не горючи, взрывобез- опасны, хорошо растворимы в воде; упрощают технологию очистки, так как позволяют очищать детали из черных и цветных металлов в одном потоке, без специального ополаскивания. Препарат МЛ-51 следует применять для струйной очистки, а МЛ-52—для очистки вываркой в ваннах.

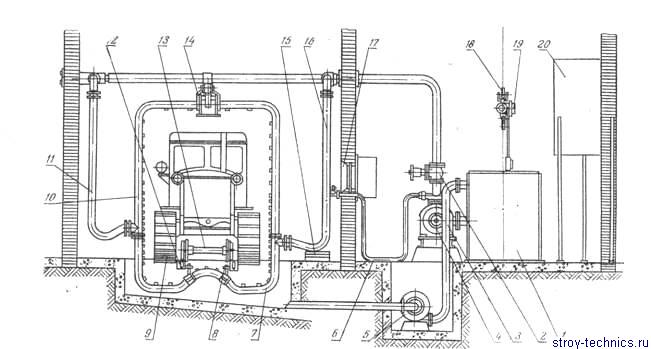

Наружная мойка и разборка машин. Машины моют в специально оборудованном помещении или в моечных камерах. Моечная камера представляет собой помещение, в котором вдоль стен, а также сверху и снизу расположены трубы с насадками. Такая система гидрантов позволяет мыть машину со всех сторон. Схема установки для наружной мойки машин приведена на рис. 21.1. Душевое устройство представляет собой замкнутый водовод, состоящий из верхней и нижней труб, на внутренних сторонах которых расположены сменные насадки диаметром 4…10 мм. Конструкция водовода позволяет направлять моющую жидкость от нагнетательного насоса одновременно в обе части водовода, либо раздельно в верхнюю или только в нижнюю его части. Душевое устройство на специальной тележке может совершать возвратно-поступательное движение.

Рис. 21.1. Схема установки для наружной мойки машин:

1 — емкость для воды; 2— задвижка; 3 — нагнетательная труба возврата воды; 4 — насосная установка; 5 — насос; 6 — трубы для подвода воды; 7, 10— нижнее и боковое душевые устройства; 8 — нижнее сопло; 9 — машина; 11, 10 — гибкие рукава; 12 — рельсовый путь; 13 — тележка; 14 — верхние душевые устройства; 15 — гибкий шланг с наконечником; 17 — смотровое окно; 1S — монорельс; 19 — электротельфер; 20 — емкость для топлива.

Машины, подлежащие мойке, перемещаются к производственным помещениям моечного отделения тягачом. В моечном отделении машины транспортируют с помощью тяговой цепи напольного или эстакадного конвейера.

Для удаления остатков воды после мойки машину обдувают сжатым воздухом. После наружной мойки машину транспортируют в цех на разборку на сборочные единицы в строгой последовательности, предусмотренной технологическим процессом, с применением необходимого оборудования, приспособлений и инструментов. При этом используют технологические карты для разборки, в которых установлен порядок операций и переходов, указаны применяемые оборудование, инструменты и приспособления.

Разборку строительных машин начинают со снятия ограждений и кожухов. Затем отсоединяют канаты или систему гидравлического управления от рабочих органов и рабочие органы от рамы. После этого снимают последовательно другие сборочные единицы: топливные баки, радиаторы, воздухоочистители, приборы зажигания, топливную и масляную аппаратуру, системы пуска двигателя, включения сцепления и реверса, рулевого управления, управления тормозами и т. п. С рамы машины снимают кабину, двигатель, коробку передач и т. д. В последнюю очередь разбирают ходовую часть.

Снятые с машины сборочные единицы устанавливают на козлы, подкладки, верстаки или на специальное приспособление.

Перед разборкой сборочные единицы подвергают наружной мойке. Для транспортирования их в разборочно-моечное отделение применяют подвесные конвейеры или электротельферы.

Для обеспечения необходимой чистоты на участке разборки сборочных единиц на детали и предотвращения повреждения деталей из-за небрежности, вызванной загрязненностью инструмента и рабочего места, производят повторную наружную мойку сборочных единиц после их частичной разборки. Например, наружную мойку двигателя производят при снятых головке и масляном поддоне.

Последовательность разборки сборочных единиц та же, что и при разборке машины: мелкие детали должны быть уложены в отдельные металлические ящики; крупные — укладывают на стеллажах или верстаках. При разборке некоторых сборочных единиц необходимо заметить взаимное расположение деталей, например, зубчатых колес. Для этого на сопряженных деталях ставят метки.

Очистка и мойка деталей. Детали машин после разборки моют: мелкие и средние детали — в моечных машинах, а крупные детали погружают в ванны с горячим раствором на 10…45 мин. Подогрев воды на 40…50 °С делает процесс мойки более эффективным. Горячей водой моют замасленные поверхности. При мойке деталей с одновременным удалением старой краски применяют 8%-ный раствор каустической соды, подогретый до 70 °С. В этом случае детали выдерживают в растворе 12… 15 мин. Следует иметь в виду, что использование воды с температурой, превышающей 40 °С, разрушает поверхности, окрашенные нитролаком.

Раствор каустической соды используется только в моечной машине.

После обработки раствором детали ополаскивают горячей водой для того, чтобы смыть оставшийся на поверхности щелочной раствор и предотвратить тем самым его вредное действие на поверхность деталей и руки рабочего. Детали в моечной машине перемещаются транспортером медленно и непрерывно. Пары удаляются через вытяжную вентиляцию.

Для обезжиривания деталей топливных насосов, гидросистемы, шариковых и роликовых подшипников и других применяют бензин, керосин или ультразвуковую обработку. Ультразвуковые моечные установки имеют ванну, наполненную моющим раствором, для чего используют трихлорэтилен, бензин или щелочной раствор. В ванне с моющим раствором расположены излучатели ультразвука. Принцип ультразвуковой обработки состоит в том, что электрическая энергия преобразуется в ультразвуковые колебания в специальных преобразователях (излучателях ультразвука), и эти колебания (до 200 ООО раз в секунду) направляют в растворитель, вызывая вибрацию жидкости с ультразвуковой частотой. В результате химического воздействия моющего раствора и ультразвуковой волны происходит разрушение жировой пленки или нагара и удаление с поверхности детали грязи и масла.

Ряд деталей двигателей внутреннего сгорания покрывается слоем нагара, который получается от неполного сгорания топлива и масла. Эти детали от нагара можно очищать механическим или химическим способом, а также ультразвуком.

Механический способ заключается в очистке деталей металлическими щетками различных форм и размеров. Обычно щетки приводятся во вращение от электродвигателей. Химический способ заключается в том, что деталь погружают в раствор и выдерживают в нем до полного удаления нагара с детали. Состав раствора для удаления нагара со стальных, чугунных и алюминиевых деталей приведен ниже.

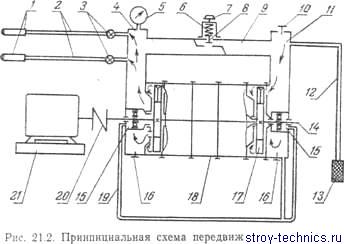

Принципиальная схема моечной установки показана на рис. 21.2. При вращении вала насоса вода через фильтр и всасывающий рукав под действием разрежения направляется во всасывающую полость, откуда через отверстие попадает в камеру рабочих колес и далее под давлением движется в нагнетательную полость отсюда по нагнетательным рукавам вода поступает к моечным пистолетам. Давление воды в нагнетательной полости насоса регулируется вращением маховичка клапана. При полном закрытии вентилей перепускной клапан открывается и вода циркулирует по замкнутому контуру из нагнетательной полости во всасывающую. Трубка 19 служит для перепуска просочившейся воды через сальники вала во всасывающую полость насоса, а пробка — для заполнения водой камер рабочих колес при первоначальном пуске установки.

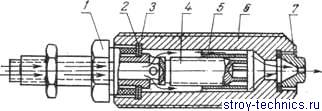

Рис. 21.3. Пистолет моечный:

1 — гайка; 2 — сальник; 3 — шайба; 5 —втулка; 6 — корпус; 7 — сопло.

Моечный пистолет (рис. 21.3) состоит из корпуса, в котором размещены сопло и винт на одном конце винта навернута втулка с продольными отверстиями по окружности, а к другому крепится нагнетательный рукав. Вода поступает во внутреннюю полость пистолета через осевое и радиальные отверстия в винте и далее через отверстия втулки к соплу. Поворотом корпуса пистолета можно получить различную форму струи — «кинжальную» или «веерную».

Для мойки машин, работающих с органическими вяжущими (автогудронаторы, автогрейдеры и др.), применяют специальные установки, которые приготавливают горячую воду или пароводяную смесь.

Для обдува машины сжатым воздухом используют пистолет модели 199, характеристика которого приведена ниже.

Разборочные операции. Приспособления и инструменты, применяемые при разборке машин. При разборке машин выполняют следующие типовые разборочные операции: вывертывание винтов, шпилек, болтов и отвертывание гаек; удаление сломанного болта или шпильки; снятие зубчатых колес, шкивов, муфт и подшипников качения.

Для разборки резьбовых соединений, так же как и при выполнении крепежных работ, применяют гаечные, торцовые, трещеточ- ные, шпилечные и специальные ключи. При отвертывании гаек в труднодоступных местах используют 12-гранные накладные ключи, у которых отверстия в головке ключа имеют форму двух шестиугольников, смещенных на 30°. Эти ключи позволяют поворачивать гайки на все углы, кратные 30°.

Ключи для отвертывания гаек и вывертывания болтов необходимо подбирать точно по размеру. Зазоры между губками ключей и гранями гайки или болта должны быть в пределах 0,1…0,5 мм в зависимости от размера ключа. При больших зазорах грани будут сминаться.

Для облегчения разборки давно не разбиравшихся резьбовых соединений можно смочить их керосином так, чтобы он проник в зазоры резьбы.

В ремонтном производстве широко используют механизированные инструменты.

При удалении сломанных болтов или шпилек в оставшейся части сломанного болта сверлят отверстие, в которое забивают квадратный или зубчатый бор, и вращением бора сломавшуюся часть шпильки или болта вывертывают; или в отверстие, просверленное в шпильке или болте, завертывают экстрактор и при обратном его вращении сломавшуюся часть вывертывают.

Для выпрессовки деталей используют съемники, которые делятся на специальные и универсальные. Специальные съемники предназначены для выпрессовки определенных деталей, а универсальные— для выпрессовки различных деталей.

Подшипники качения, запрессованные на вал или в корпус, снимают винтовыми или пневматическими съемниками. Винтовые съемники бывают двух- и трехтяговые. При снятии подшипников, запрессованных по внутреннему диаметру, усилие съемника или оправки прикладывают к внутреннему кольцу, а при снятии подшипников, запрессованных по наружному диаметру,— к наружному кольцу. Подшипники можно снимать, используя оправки. Для этого оправки изготовляют из мягкой стали или меди с направляющими буртами. Удары по оправке следует наносить по всей торцовой поверхности внутреннего или наружного кольца во избежание перекосов подшипников. Нельзя снимать подшипники ударами молота по торцовой поверхности внутреннего или наружного кольца без применения оправки, так как это приведет к разрушению снимаемого подшипника или повреждению вала или корпуса.