2. КОЛЕНЧАТЫЕ ВАЛЫ.

Термическая обработка коленчатых валов преследует три цели:

1) увеличение прочности;

2) повышение износостойкости шеек, работающих в условиях трения и износа;

3) увеличение усталостной прочности, т. е. способности выдерживать большое число нагружений без поломок.

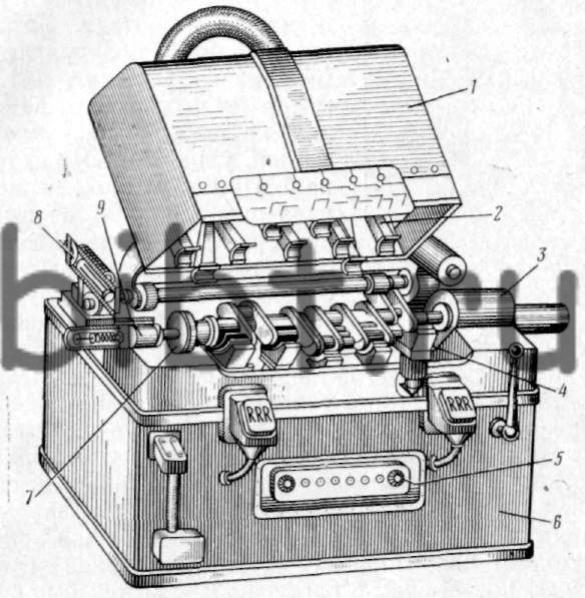

Коленчатые валы выполняют стальными и чугунными. Стальные изготовляют горячей штамповкой из легированных сталей 50Г, 40ХН и др. После штамповки следует нормализация. Коленчатые валы имеют сложную форму, и потому нужно принять все меры, чтобы не допустить их коробление при обработке. С этой целью целесообразно нагрев осуществлять в проходных печах щелевого типа. Валы подвешиваются на приспособлениях в вертикальном положении и с помощью подвесного конвейера продвигаются вдоль рабочего пространства печи. Если нормализация проводится с использованием теплоты после штамповки, то перед подачей валов в нормализационную печь необходимо снизить их температуру до 600—650 °С, с тем чтобы при последующем нагреве до температуры нормализации измельчить зерно. После нормализации валы подвергаются механической обработке, а затем производится поверхностная закалка шеек на установках ТВЧ. Наиболее распространенный способ закалки, применяемый на отечественных заводах и за рубежом, состоит в поочередной закалке шеек с помощью полуавтоматических закалочных станков (рис. 68). Коленчатый вал 7 устанавливается в центрах: левом 9 и правом 3. При пуске станка вал автоматически зажимается в центрах. Головка 1 с верхними полуиндукторами 2 и закалочными трансформаторами опускается до смыкания с нижними полуиндукторами 4, укрепленными в станине 6. При этом каждая шейка вала охватывается своим индуктором. Поворот головки с верхними полуиндукторами осуществляется с помощью гидроцилиндра 8. Управление работой станка производится кнопочным пультом 5. Все шейки вала закаливаются в определенной последовательности автоматически с одной установки вала.

Рис. 68. Полуавтоматический станок для закалки ТВЧ коленчатых валов

Такой способ закалки имеет, однако, существенные недостатки: неравномерность нагрева, а также неравномерность по толщине и расположению закаленной зоны. Основная причина этого — неравномерное распределение электромагнитного поля, которое неизбежно при нагреве такими индукторами. Поэтому на ряде заводов применяют новый способ нагрева ТВЧ, который получил название растушевки. Он заключается в нагреве вращающейся шейки вала односторонне расположенным петлевым индуктором, охватывающим часть шейки. Так, например, обрабатывают коленчатые валы дизелей ЯМЗ-236 и ЯМЗ-238. Валы изготовляют из стали 50Г, и после нормализации производят поверхностную закалку шеек.

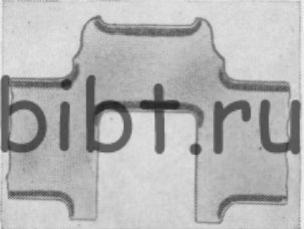

Наиболее напряженными участками коленчатого вала, откуда часто начинается разрушение в условиях эксплуатации, являются галтели. Так называют места перехода щеки вала в шейку. Упрочнение этих мест достигается одним из двух способов: закалкой галтелей одновременно с шейками; обкаткой галтелей с помощью роликов. При обкатке благодаря пластической деформации происходит упрочнение металла и создаются благоприятно действующие остаточные сжимающие напряжения. Поверхностная закалка шеек коленчатых валов с галтелями при индукционном нагреве (рис. 69) является экономически более выгодным процессом.

Рис. 69. Коленчатый вал, закаленный по шейкам и галтелям

Крупные коленчатые валы, как, например, валы тепловозов, диаметр шеек которых достигает 300 мм, подвергают поверхностной упрочняющей обработке методом азотирования. На Коломенском тепловозостроительном заводе им. В. В. Куйбышева коленчатые валы массой до 1,5 т изготовляют из стали 38ХН3ВА. Такие валы после предварительной термической обработки в виде нормализации и высокого отпуска проходят механическую обработку, а затем подвергаются улучшению: закалке в масле от 850—870 °С и отпуску при 540 °С. После предварительной шлифовки валы поступают на азотирование. Участки вала, не подлежащие азотированию, защищаются жидким стеклом. Азотирование проводится в контейнерных печах. Вал укладывается на две призмы, которые устанавливаются под две крайние шейки вала. Под средние четыре шейки подкладываются клинья и оставляются небольшие зазоры — по 0,3 мм. Режим азотирования двухступенчатый: I ступень — 500—510 °С, выдержка 30 ч, степень диссоциации аммиака 20—40%; II ступень — 520—540 °С, выдержка 50 ч, степень диссоциации аммиака до 60%. Толщина азотированного слоя получается не менее 0,7 мм.

Методы упрочнения коленчатых валов

Упрочнение коленчатого вала для повышения его усталостной прочности достигается конструктивными мероприятиями и технологическими методами, предусматривающими поверхностное упрочнение с помощью специальной механической, а также термической и химико-термической обработки.

2. Увеличение радиуса галтели р (рис. 286, а) позволяет уменьшить отношение эффективного коэффициента концентрации напряжений при изгибе к масштабному фактору. Для увеличения опорной поверхности шейки при одновременном уменьшении концентрации напряжений галтель делают по двум-трем сопряженным дугам различпых радиусов.

3. Углубление галтели в шейку (рис. 286, б) сопровождается уменьшением концентрации напряжений. При наличии разгрузочной канавки на шейке эпюра напряжений более равномерная, с меньшими максимальными напряжениями как вдоль образующей шейки, так и по ширине щеки. Кроме того, при этом можно увеличить радиусы переходов от шейки к щеке. Следует иметь в виду,

что в случае наличия на шейке разгружающей канавки усталостная прочность коленчатого вала при изгибе повышается, а при знакопеременном кручении вследствие уменьшения сечения шейки несколько снижается.

4. Эксцентричное расположение внутреннего облегчающего отверстия в шатунной шейке (см. рис. 283) относительно ее геометрической оси в сторону удаления от радиуса кривошипа (эксцентриситет е) сопровождается уменьшением напряжений изгиба у галтели и повышением усталостной прочности на 1015%.

5. При бочкообразной форме внутренней полости шеек несколько уменьшается концентрация напряжений в галтели и повышается усталостная прочность при знакопеременном кручении. При одинаковых жесткостях вала максимальное напряжение в галтели с бочкообразными полостями шеек на 10% меньше, чем с цилиндрическими.

Существующие методы местного поверхностного упрочнения с помощью специальной механической обработки сводятся к наклепу поверхностей вала и полированию поверхностей масляных каналов.

При наклепе создается поверхностный слой с остаточными сжимающими напряжениями. Кроме того, при наклепе уничтожаются субмикроскопические трещины, являющиеся возможными источниками возникновения усталостного разрушения в случае прогрессивного увеличения под воздействием знакопеременных нагрузок.

Наклеп поверхностей создается обычно в местах возникновения концентрации напряжений и производится следующими способами: обкаткой галтелей роликами, обдувкой галтелей дробью; обжатием краев масляного отверстия шариком.

При обкатке роликами галтелей и обжатии шариком краев масляных отверстий предел выносливости при изгибе повышается на 40 %, а при кручении на 20 %. При обдувке галтелей стальной дробью выносливость вала повышается на 40%.

Химико-термическими и термическими способами общего поверхностного упрочнения являются азотирование и поверхностная закалка с помощью ТВЧ. При азотировании, как и при поверхностном наклепе, на поверхности создаются остаточные напряжения сжатия. Вследствие этого значительно повышается сопротивление статическому разрушению при сжатии. Азотирование валов, изготовленных из легированных сталей, сопровождается повышением предела выносливости: при изгибе на 60% и при кручении на 35%.

Повышение усталостной прочности при закалке поверхностей вала с помощью ТВЧ обусловливается увеличением механической прочности закаленного слоя также вследствие создания поверхностных остаточных напряжений сжатия. Исследования показали, что на участках валов без концентрации напряжений при закалке ТВЧ предел выносливости может быть повышен только в ограниченных пределах (на 15%). При наличии концентрации напряжений усталостная прочность может быть повышена примерно в 2 раза и более (в зависимости от толщины закаленного слоя).

Закалка галтелей с выходом закаленной зоны на щеку повышает усталостную прочность вала на 60%.

При неправильном подборе режимов закалки ТВЧ и температур последующего отпуска на поверхности детали могут возникнуть микротрещины, снижающие усталостную прочность.

Термическая обработка коленчатых валов

Выбор марки стали для изготовления коленчатых валов автомобильных двигателей. Режим местной термической обработки для повышения износостойкости шеек валов. Химический состав чугуна. Материал для изготовления бачков главных цилиндров тормоза и сцепления.

| Рубрика | Производство и технологии |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 08.12.2015 |

| Размер файла | 237,1 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru//

Размещено на http://www.allbest.ru//

Коленчатые валы двигателей внутреннего сгорания работают в условиях динамических нагрузок. Выбрать марку стали для изготовления коленчатых валов автомобильных двигателей и режим термической обработки, обеспечивающий оптимальное сочетание механических свойств. Назначить режим местной термической обработки для повышения износостойкости шеек валов. Указать структуру и примерную твёрдость в различных частях готового изделия.

Являясь конструктивно и технологически сложной деталью, коленчатый вал считается одной из самых ответственных деталей двигателя. Всё это обуславливает высокие требования к точности изготовления коленчатых валов: точность диаметральных размеров коренных и шатунных шеек IT6 (реже IT5); допуски формы коренных и шатунных шеек не более 0,3 мм от допуска на диаметр этих шеек; отклонения от соосности расположения коренных шеек не более 0,02 мм, от параллельности осей коренных и шатунных шеек не более 0,015 мм на длине шейки; угол разворота колен в пределах ±30′; биение коренных шеек относительно оси центровых отверстий в пределах 0,01-0,03 мм; шероховатость поверхности коренных и шатунных шеек Ra= 0,08-0,32 мкм; дисбаланс коленчатых валов в пределах 15-40 г-мм; твердость коренных и шатунных шеек HRCэ =58-62 при глубине 3-5 мм.

Коленчатые валы в зависимости от напряжённости изготавливают из углеродистых сталей 45, 45А, 40Х, 45Г2, 50Г и др. Для дизельных более нагруженных двигателей применяют легированные стали 18ХНМА, 40ХНМА, 42ХМФА, 18Х2Н4ВА и др. Хромоникелевольфрамовая сталь 18Х2Н4ВА отличается особенно высокой прочностью (твердость НВ = 321-381) и ударной вязкостью. Поверхностную твёрдость и износостойкость углеродистых сталей повышают термической обработкой с нагревом токами высокой частоты (ТВЧ). Твердость и усталостную прочность поверхностного слоя валов из высоколегированных сталей 40ХМА, 18Х2Н4ВА обеспечивают азотированием.Так, заготовку для двигателя КАМАЗ получают из горяче-катаной труднообрабатываемой стали 42ХМФА, легированной ванадием.

В качестве материала для коленчатых валов применяют и высокопроч-ный чугун с шаровидной формой графита. Он содержит 0,2-0,25 % Сr, 1,15-1,4% Мn, не более 0,002-0,14 % S, а также незначительное количество церия и других легирующих элементов. Механические свойства такого чугуна близки к свойствам высококремнистой стали. Материал имеет высокие эксплуатационные качества и хорошо обрабатывается режущим инструментом. Применяют также и серые чугуны, модифицированные сплавом ферроцерия с магнием.

Термическая обработка шеек валов обычно заключается в закалке и низком отпуске до твердости HRCэ= 55-58. В условиях крупносерийного и массового типов производства закалку ведут с нагревом ТВЧ. Заготовки устанавливают вертикально шейками в индукторы 1 (рис. 1, а), нагрев ТВЧ продолжается определенное время, а затем из этих же индукторов подается вода и происходит закалка поверхностного слоя. Длительностью охлаждения регулируют температуру отпуска и соответственно твердость закаливаемой поверхности.

Если переходные поверхности валов — галтели — подвергают поверхностным пластическим деформациям, то в процессе термической обработки их защищают керамическими полукольцами (рис. 1, б) или обмазывают специальным составом, а затем (после термической обработки) обкатывают роликами.

Для повышения общей усталостной прочности и износостойкости поверхностей шеек коленчатых валов применяют азотирование. Для этого вал устанавливают на выдвижную платформу электрической тоннельной печи,

Рис. 1. Схема термической обработки с нагревом ТВЧ (а)и защитные керамические полукольца (б) (q- направление теплового потока при отпуске).

укладывают коренными шейками на графитовые подшипники, сообщают ему медленное вращение для исключения появления деформации в процессе азотирования. Азотирование проходит в печи при температуре 520-530 °С, его выполняют перед последней отделочной операцией. Твёрдость поверхности на глубине 0,3-0,4 мм достигает HV= 1000 и выше.

Выбрать экономичный материал для литых деталей автомобилей (блоков цилиндров, картеров, тормозных барабанов) и подъёмно-транспортных машин (корпусов редукторов, блоков, барабанов), не испытывающих при работе больших нагрузок (в 200-250 Мпа). Указать пути повышения механических свойств сплавов этой группы.

Экономически оправданным при изготовлении литых деталей автомобилей (блоков цилиндров, картеров, тормозных барабанов) и подъёмно-транспортных машин (корпусов редукторов, блоков, барабанов), не испытывающих при работе больших механических и температурных нагрузок, является выбор серого чугуна. Серый чугун — это дешёвый и наиболее широко применяемый в машиностроении вид чугуна. Условию задачи (в 200-250 Мпа) соответствует серый чугун марки СЧ 20 (в ? 200 Мпа).

Примерный химический состав чугуна: 3,2-3,6% С; 1,7-3,0% Si; не бо-лее 0,5% Mn; не более 0,5 % Р; не более 0,12% S. Микроструктура: феррит+перлит+графит.

Вследствие высокого содержания углерода и, особенно, кремния в чугунах небольшой прочности и обычного качества (СЧ00, СЧ10, СЧ15 и СЧ20) содержится незначительное количество связанного углерода. Графит имеет невыгодную для механических свойств форму выделений: крупные длинные пластины (рис. 2), сильно ослабляющие прочность металлической основы чугуна. С увеличением толщины отливок увеличивается размер графитовых пластинок, уменьшается обособленность графита, что в еще большей степени снижает механические свойства чугуна.

Отливки из чугуна СЧ20 термической обработке не подвергают. Улучшить структуру и свойства такого чугуна путем термической обработки не удаётся. Наоборот, после закалки и отпуска отливок с грубыми выделениями графита может возрасти хрупкость чугуна вследствие появления микротрещин по границам графитовых включений

Рис. 2. Структура СЧ 20 под микроскопом.

Небольшое изменение механических свойств чугуна после закалки и отпуска объясняется малым содержанием связанного углерода.Отливки из указанных чугунов подвергают только отпуску для снятия напряжений.

Выбрать сплав для деталей автомобильных радиаторов, изготавливаемых методами холодной пластической деформации. Обосновать выбор, учитывая технологические, механические и физические свойства. Отметить влияние технологии изготовления на механические свойства деталей.

Для деталей автомобильных радиаторов, изготавливаемых методами холодной пластической деформации (бачки, трубки и патрубки) более всего подходит латунь Л63. Это двухфазная +-латунь с содержанием меди 62-65% (остальное — цинк), в = 330 Мпа, = 50%, прочность НВ = 550. Данная латунь хорошо обрабатывается давлением (деформируемая латунь).

Отрицательным свойством деформируемых латуней, содержащих более 20% Zn, является склонность к растрескиванию при вылёживании во влажной атмосфере, содержащей следы аммиака. «Сезонное растрескивание» обусловлено коррозией по границам зёрен в местах неравномерной концентрации примесей. Для снижения этого эффекта после деформации +-латунь подвергается отжигу при температурах ниже температуры рекристаллизации (обычно около 250 С).

Выбрать материал для изготовления бачков главных цилиндров тормоза и сцепления. Указать классификационную группу материала, привести его структурную формулу, химические и физико-механические свойства.

Решение сталь вал термический чугун

Материалом для изготовления бачков главных цилиндров тормоза и сцепления служит полиэтилен низкого давления(ПЭНД), относящийся к группе полиолефинов.Это полимер этилена с преобладающим строением повторяющегося составного звена, он имеет линейную структуру макро-молекул[ -CH2-CH2 — ]n и является продуктом полимеризации этилена. Свойства полиэтилена зависят от условий полимеризации. Это полиэтилен высокой (0,946 — 0,970 г/см3) плотности, получаемый полимеризацией при низком давлении (ГОСТ 16338-85Е). Он имеет степень кристалличности до 75-95%. Чем выше плотность и степень кристалличности полиэтилена, тем выше его прочность, модуль упругости и теплостойкость. Разрушающее напряжение при растяжении — 18-35 Мпа.

Полиэтилен имеет высокие диэлектрические свойства, практически не поглощает влагу. Он химически стоек к действию кислот, щелочей, растворителей и других агрессивных веществ, нетоксичен, легко сваривается, технологичен (поддаётся экструзии, литью, напылению, заливке и т.д.), стоит недорого и сочетает высокую прочность с пластичностью. Недостатком полиэтилена является склонность к старению под действием ультрафиолетовых лучей.

Из полиэтилена изготавливают крышки подшипников, уплотнительные прокладки, детали вентиляторов и насосов, гайки, шайбы, полые изделия вместимостью до 200 литров, тару для хранения агрессивных жидкостей и многое другое.

Список использованной литературы

МАТЕРИАЛОВЕДЕНИЕ (технология конструкционных материалов): Учебно-методический комплекс / сост. Е.В. Шадричев, А.В. Сивенков, Т.П. Горшкова — СПб.: Изд-во СЗТУ, 2008. — 309 с.

Солнцев Ю.П., Пряхин Е.И. Материаловедение: Учебник для вузов. Изд. 4-е, перераб. и доп. — СПб.: ХИМИЗДАТ, 2007. — 784 с.: ил.

Автомобильные материалы: Справочник. — 3-е изд., перераб. и доп. / Г.В. Мотовилин, М.А. Масино, О.М. Суворов. — М.: Транспорт, 1989. — 464 с.: табл., библиогр.

Гуляев А.П. Металловедение. Учебник для вузов. 6-е изд., перераб. и доп. М.: Металлургия, 1986. — 544 с.

Материаловедение для автомехаников. Учебное пособие / Ю.Т. Чумаченко, Г.В. Чумаченко, А.В. Герасименко. — РнД.: Феникс, 2003. — 480 с.

Размещено на Allbest.ru

Подобные документы

Служебное назначение и требование к точности коленчатых валов. Материал и способы получения заготовок для коленчатых валов. Механическая обработка коленчатых валов. Токарная обработка коренных шатунных шеек. Обработка внутренних плоскостей и смазочных кан

реферат [16,5 K], добавлен 07.11.2004

Формы валов и осей. Обеспечение необходимого вращения деталей. Материалы и термическая обработка для изготовления деталей. Углеродистые и легированные стали. Выбор стали для изготовления валов двигателей. Сравнительный анализ сталей 40, 40Х, 40ХФА.

реферат [732,1 K], добавлен 25.06.2014

Условия работы, нагрузки коленчатых валов, природа усталостных разрушений. Виды повреждений и причины отказа, дефекты коленчатых валов судовых дизелей. Технологические методы восстановления и повышения износа. Определение просадки и упругого прогиба вала.

дипломная работа [3,2 M], добавлен 27.07.2015

Кинематический и силовой расчет привода. Материалы и термическая обработка колес. Выбор допускаемых напряжений при расчете цилиндрических зубчатых передач. Расчет диаметра валов. Материалы валов и осей. Расчетные схемы валов. Расчёты на прочность.

курсовая работа [587,6 K], добавлен 12.11.2003

Технологический процесс изготовления режущих пластин токарного обрезного резца. Режим термической обработки, структура и механические свойства стали для валов двигателей внутреннего сгорания. Характеристика быстрорежущих сталей. Явление хладноломкости.

контрольная работа [50,6 K], добавлен 25.08.2015