Слесарные работы по ремонту двигателей

Кузовной ремонт автомобиля

Покраска автомобиля

Шиномонтаж

Слесарный ремонт

Слесарный ремонт заключается в комплексе работ по устранению любых неисправностей автомобиля, выявленных в процессе проведения диагностики или в процессе его технического обслуживания. К слесарному ремонту также относят устранение неполадок, возникающих при эксплуатации автомобиля. Слесарный ремонт может быть текущим и капитальным.

Большинство ремонтных работ относятся к слесарным. Все работы, не относящиеся к специализированным, электрическим, кузовным и диагностическим, являются слесарными. Классические учебники о теории авторемонта относят к слесарным работам снятие и установку узлов и агрегатов автомобиля, их разборку и сборку, регулировочные и настроечные работы, контрольно-измерительные работы.

Текущий слесарный ремонт

Этот вид слесарного ремонта не особенно затратен по времени и финансам. Некоторые операции при наличии определенных знаний и опыта владелец может выполнить самостоятельно. Это касается устранения мелких неисправностей, замены изношенных деталей в случае, если не требуется глубокая разборка механизмов, выполнение смазки и чистки узлов, их регулировка, профилактика для предотвращения возникновения неисправностей. Остальные действия, относящиеся к такому виду, как текущий слесарный ремонт автомобиля, должны производиться профессионалами.

Капитальный слесарный ремонт

В отличие от текущего, капитальный ремонт представляется более серьезным мероприятием, где дилетантам делать нечего. Когда неопытный мастер берется за выполнение сложной работы, велика вероятность, что после ремонта узел не будет работать корректно..

Вакуумное удаление вмятин

Учитывая гораздо большую стоимость такого ремонта по сравнению с текущим, экономить не рекомендуется: грамотный капитальный ремонт закончится восстановлением всех параметров и механизмов автомобиля до заводских, а ресурс отремонтированного автомобиля приравнивается к только что сошедшему с конвейера.

В процессе капитального ремонта производится глубокая разборка механизмов согласно технологии автомобиля и в соответствии с рекомендациями производителя, замена всех изношенных комплектующих новыми, проведение высокоточных регулировочных работ, сборка узлов в соответствии с требованиями стандартов производителя. Кроме этого, капитальный ремонт автомобиля требует высококлассных специалистов, обладающих опытом работы, наличия специального оборудования и инструментов. Все эти условия к вашим услугам готова предоставить наша компания.

В случае с текущим ремонтом погрешности, допущенные неквалифицированным специалистом, не имеющим достаточного опыта, конечно неприятны, но их легко исправить, и цена вопроса сравнительно невысока.

Другое дело — капитальный ремонт, стоимость которого может доходить до сотни тысяч рублей и больше, — все зависит от узла и модели автомобиля, который ремонтируется. Тщательный выбор подрядчика и оформление документов здесь вполне оправданы не только высокой стоимостью работ, но также уровнем безопасности дальнейшего использования автомобиля, от которого напрямую зависит жизнь и здоровье водителя и пассажиров.

Выбор специалиста

Встречаются случаи, когда сервис, который выполняет для вас текущий слесарный ремонт, от капитального отказывается. Это нормально — скорее всего, специалисты просто адекватно оценивают собственные возможности.

Мы имеем большой опыт слесарного ремонта автомобилей, наши специалисты знают слабые места автомобилей разных марок. При выполнении технического обслуживания мы обязательно указываем владельцам на проблемы, которые лучше решить сразу за небольшие деньги, чем впоследствии они обернутся крупными затратами на ремонт.

Технический ремонт автомобиля в автосервисе

Ремонт автомобиля, как и любой другой техники имеет свои регламенты и особенности. Производители автомобилей дают рекомендации поэтапного ремонта с применением специального инструмента, материалов и запчастей. Основная задача обслуживания и ремонта автомобиля — поддерживать техническое состояние узлов и агрегатов транспортного средства для его безопасной и длительной эксплуатации. Современный автомобиль — очень сложный технический продукт. Исходя из этой мысли самым разумным, с экономической точки зрения, будет комплекс диагностических и профилактических мер для раннего выявления неисправностей автомобиля.

В нашей статье рассмотрим как, где и какими методами выполняется ремонт автомобиля. Это информация будет полезна автолюбителям с целью понимания процессов работы автосервиса при техническом ремонте автомобиля.

Ремонтные цеха и участки ремонта автомобиля

Автосервис или технический центр имеет одну или несколько специализированных зон для ремонта той или иной части автомобиля. В основном автосервис имеет:

- Цех кузовного ремонта

- Цех слесарного ремонта

В некоторых случаях, если сервис имеет дополнительные направления оказания услуг, то в этот список стоит добавить:

- Цех детейлинга

- Цех установки дополнительного оборудования

В зависимости об объемов оказываемых услуг эти цеха могут выделяться как в отдельные направления, так и входить в состав слесарного цеха в виде участков.

Цеха по ремонту организованы по принципу полного цикла ремонта т.е. выполняют все заявленные работы своего направлению до полной готовности автомобиля.

Каждый цех автосервиса подразделяется на участки. Каждый из этих участков имеет специальное оборудование, а иногда и отдельных специалистов работающих только на этих участках.

Кузовной цех имеет несколько основных участков:

- Стапельный и жестяно-сварочный

- Малярный

- Арматурный

- Полировочный (в очень крупных производствах)

Каждый участок — это мини производство со своими задачами. В жестяно-сварочном участке восстанавливают геометрию кузова и его целостность и прочность. В малярном участке подготавливают, окрашивают и полируют кузовные детали. В арматурном участке производят сборку и разборку кузова, замену стекол автомобиля.

Слесарный цех включает в себя:

- Участок диагностики и ремонта электрооборудования

- Участок ТО ремонта

- Участок шиномонтажа и балансировки

- Участок агрегатного ремонта

Так же как и кузовного цеха в каждом из слесарных участков свои узконаправленные задачи.

Диагностический участок оборудован специальным оборудованием для поиска электрических неисправностей автомобиля. Это специальные компьютеры, диагностические сканеры, тестеры и другие устройства.

Участок ТО и ремонта выполняет наиболее распространенные работы: техническое обслуживание, замена масла автомобиля, ремонт подвески, замена тормозных колодок и дисков. Проще говоря производит замену основных расходных материалов автомобиля и ремонтирует наиболее часто выходящие из строя детали автомобиля.

Участок шиномонтажа и балансировки занимается заменой сезонной резины, ремонтирует шины.

Участок агрегатного ремонта выполняет ремонт крупных и более мелких агрегатов: двигателя, коробок передач, рулевых рееек, генераторов, мостов и дифференциалов.

Стоит отметить, что автосервис имеющий специализированные участки, как правило, более качественно выполняет ремонт той или иной части автомобиля.

Виды ремонта автомобиля

Технический ремонт автомобиля делится на разные категории, в зависимости от сложности и стоимости восстановления агрегата или замены запасной части.

Срочный ремонт. При таком ремонте время и стоимость ремонта невелики, время ремонта составляет от минут до часа. Это может быть ремонт поврежденной шины колеса, замена перегоревшей лампочки, экспресс замена масла в двигателе, замена перегоревшего предохранителя и другое.

Регламентное или регулярное обслуживание. Обычно под таким видом ремонта подразумевают ТО (техническое обслуживание) и сопутствующие работы.

Текущий ремонт. Под текущим ремонтом подразумевается ремонт или замена запасной части по результатам диагностики. Часто ремонт планируется заранее с предварительной записью и закупкой необходимых запасных частей. Обычно производится замена узла целиком или его части. Например: замена рычага подвески в сборе, замена ступицы колеса в сборе, замена сайлентблока рычага, замена подвесного подшипника карданного вала и.т.д.

Капитальный ремонт. Капитальный ремонт — это глубокое восстановление узла или элемента автомобиля с применением специнструмента, ассортимента запчастей (ремкомплекта), а также обрабатывающих станков. Это самый затратный вид ремонта с материальной и временной составляющих. При капитальном ремонте полностью разбирается узел, например двигатель, тщательно проводятся измерения и подбираются методы и подходы к восстановлению узла. При сложном кузовном ремонте, например при ударе с сильным перекосом кузова, полностью разбирают зону ремонта, проводят измерения геометрии кузова и составляют план ремонта со списком необходимых запчастей.

Этапы ремонта автомобиля

Каждый отрезок ремонта автомобиля поделен на этапы. Все, от первого звонка или посещения клиента автосервиса, до выдачи готового автомобиля регламентировано и разбито на основные второстепенные этапы. Задача этой статьи не углубляться до деталей, а описать общие процессы. Иначе пришлось бы написать приличную книгу по технологическим процессам автосервиса.

Основные этапы ремонта автомобиля:

- Оформление заказ-наряда и определение состава работ и запчастей

- Осмотр автомобиля на наличие повреждений, внесение повреждений в лист осмотра

- Мойка автомобиля (при необходимости)

- Размещение автомобиля в ремонтной зоне определенном участке

- Проведение дополнительной уточняющей диагностики автомобиля

- Ремонт автомобиля согласно списку в заказ-наряде

- Проверка качества ремонта и соответствию выполненных работ

- Подготовка к выдаче, мойка и уборка салона автомобиля (при необходимости)

- Оформление документов, оплата, выдача автомобиля

Таким образом автомобиль клиента проходит определенные контрольные точки для достижения качества и эффективности ремонта. В зависимости от размера станции и количества персонала список этапов ремонта может расширяться и даже разбивать на блоки. Например, этап контроль качества может быть выделен в один большой блок со своим чек-листом. В этом чек-листе проверок будет свой определенный список проверок, которые необходимо выполнить.

Основные работы проводимые в ремонтных цехах

Покраска деталей частичная или полная

Разборка-сборка кузовных элементов

Ремонт и восстановление поврежденных деталей кузова

Восстановление геометрии кузова, стапельные работы

Полировка стекол и фар

Замена кузовных элементов

Замена шин и колес

Проверка и регулировка сход-развала

Диагностика и ремонт подвески

Проведение техобслуживания автомобиля

Диагностика и ремонт двигателя

Диагностика и ремонт трансмиссии ( КПП, редукторов )

Ремонт агрегатов двигателя ( компрессор, генератор, стартер, насос ГУРа и.т.д )

Ремонт тормозной системы

Диагностика компьютерная, чтение кодов ошибок

Диагностика и ремонт электрооборудования

Замена технических жидкостей автомобиля

Цех дополнительного оборудования:

Установка сигнализаций и противоугонных систем

Установка систем GPS отслеживания

Установка дополнительных аксессуаров

Установка магнитол и мультимедийных систем

Установка автозвука, сабвуфера, акустики, усилителей

Тонировка стекол, тонировка атермальной пленкой

Нанесение защитных покрытий, керамических покрытий

Химчистка салона автомобиля

Озонирование салона, сухой туман, антибактериальная обработка салона

Оклейка виниловой пленкой

PDP — удаление вмятин без окраски

В этой статье кратко изложены основные участки ремонта, процесс ремонта автомобиля и краткий перечень выполняемых автосервисом работ. Если вы еще выбираете автосервис для ремонта автомобиля, то прочтите наш материал: Как выбрать автосервис . В нем изложены принципы оценки автосервиса. Не забывайте заходить на наши каналы в Facebook и Вконтакте!

Слесарные работы при ремонте производственного оборудования

При ремонте в условиях эксплуатации машин методы разработки и осуществления процессов сборки машин, базируются в основном на принципе концентрации операций на одном рабочем месте.

В этих условиях применяют универсальные станки и оснастку, механизированный и немеханизированный слесарно-сборочный инструмент, простые сборочные стенды. Из подъемно-транспортных средств часто применяют мостовые подъемные краны, местные подъемники, тельферы и т.п.

В процессе ремонта изделий приходится выполнять разноплановые слесарные работы, связанных однородностью решаемых технологических задач:

- демонтаж и разборка изделия;

- пригоночно-доводочные работы при восстановлении деталей;

- слесарно-доделочные работы (зачистка заусенцев, опиливание, сверление отверстий, нарезание резьбы и пр.);

- слесарно-вспомогательные работы (изготовление прокладок, шайб, пружин, скоб и других деталей, резка и гибка труб);

- балансировка деталей и сборочных единиц;

- собственно сборочные работы;

- обкатка и испытания сборочных единиц и изделий (гидроиспытания, проверка плавности хода, пятен контакта зубьев и др.) и т.д.

1. Разборка неподвижных разъемных соединений

К неподвижным разъемным соединениям относят соединения, которые можно разобрать на составные детали, которые образуют эту сборочную единицу, без повреждения. К таким сборочным единицам следует отнести неподвижное крепление деталей на валу, т.е. детали, закрепляемые на фланцах; конусные, шлицевые, шпоночные, штифтовые и болтовые соединения; соединения образуемые посредством посадок и т.п.

2. Разборка резьбовых соединений и инструмент

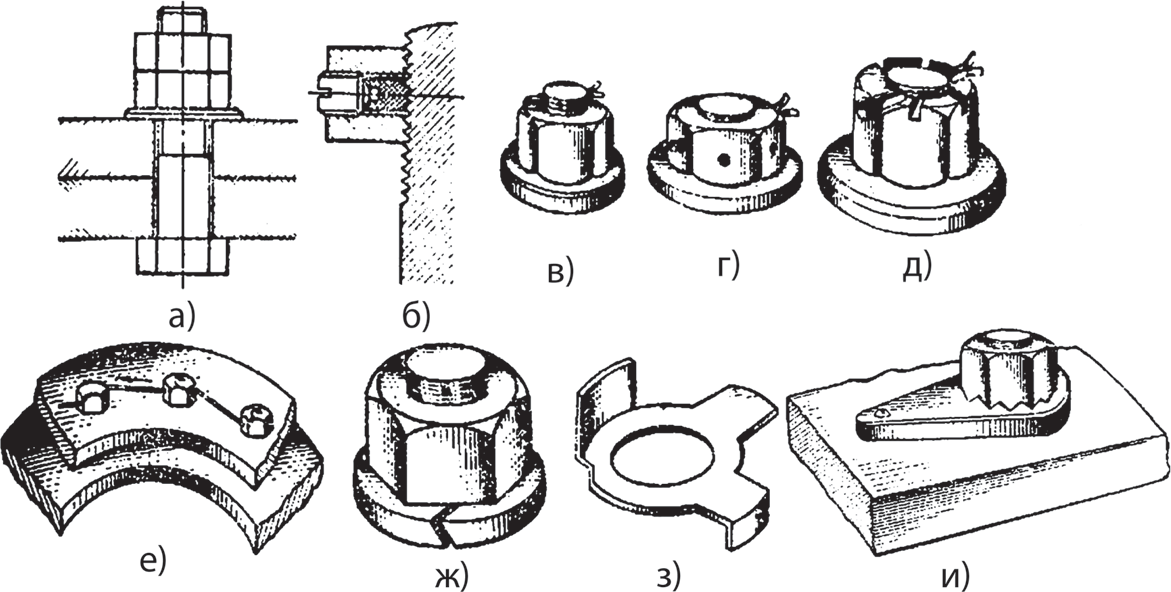

Разборку резьбового соединения начинают с освобождения его от стопорных устройств, предохраняющих гайки от самоотвинчивания (рис. 1). Вначале отгибают зубилом усики или края шайб, загнутые за грань гайки, удаляют шплинты и др.

Рис. 1. Стопорение гаек: а — контргайкой; б — винтом, ввинченным в гайку; в — разводным шплинтом, вставленным в отверстие болта; г — разводным шплинтом, вставленным в сквозное отверстие в гранях гайки; д — шплинтом в пазу корончатой гайки; е — проволокой; ж — пружинной шайбой; з — деформируемой шайбой; и — фигурной плоской пружиной

При стопорении соединения контргайкой в первую очередь ее отвинчивают. Отвинчивать гайки следует нормальными гаечными ключами соответствующего размера.

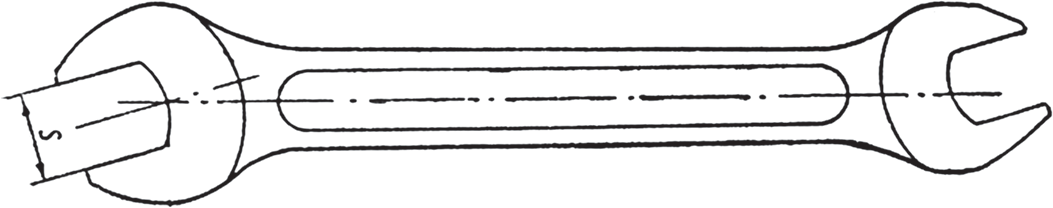

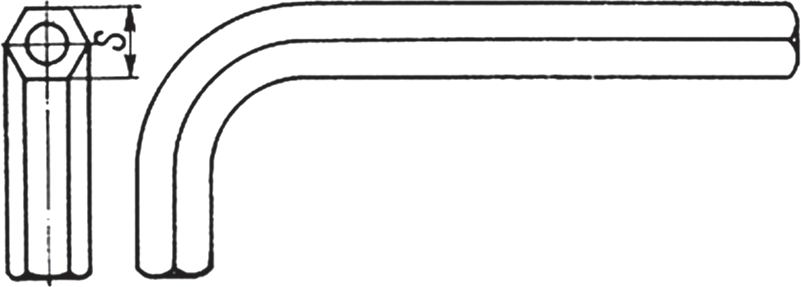

Ключи гаечные двухсторонние (рис. 2) являются наиболее распространенным типом ручных ключей для завинчивания и отвинчивания болтов, винтов и гаек, имеющих шестигранные и квадратные головки. Размеры зева ключа S должны соответствовать одноименным размерам гаек или головок болтов. Размеры зевов ключей обозначаются на рукоятке.

Рис. 2. Ключ гаечный двухсторонний

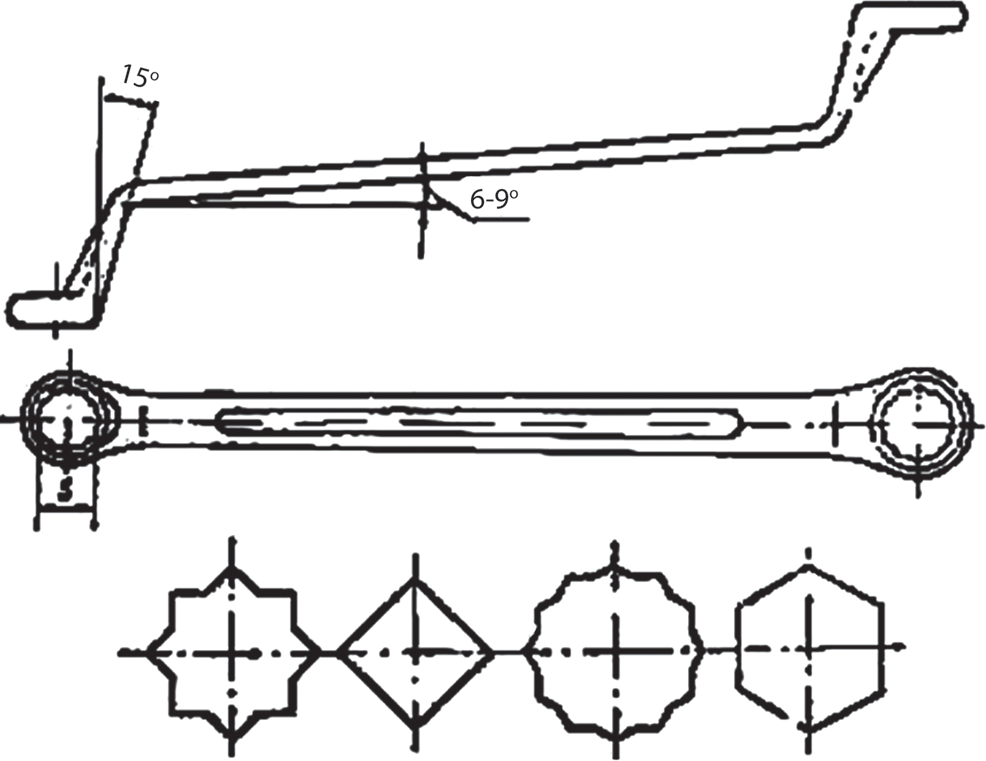

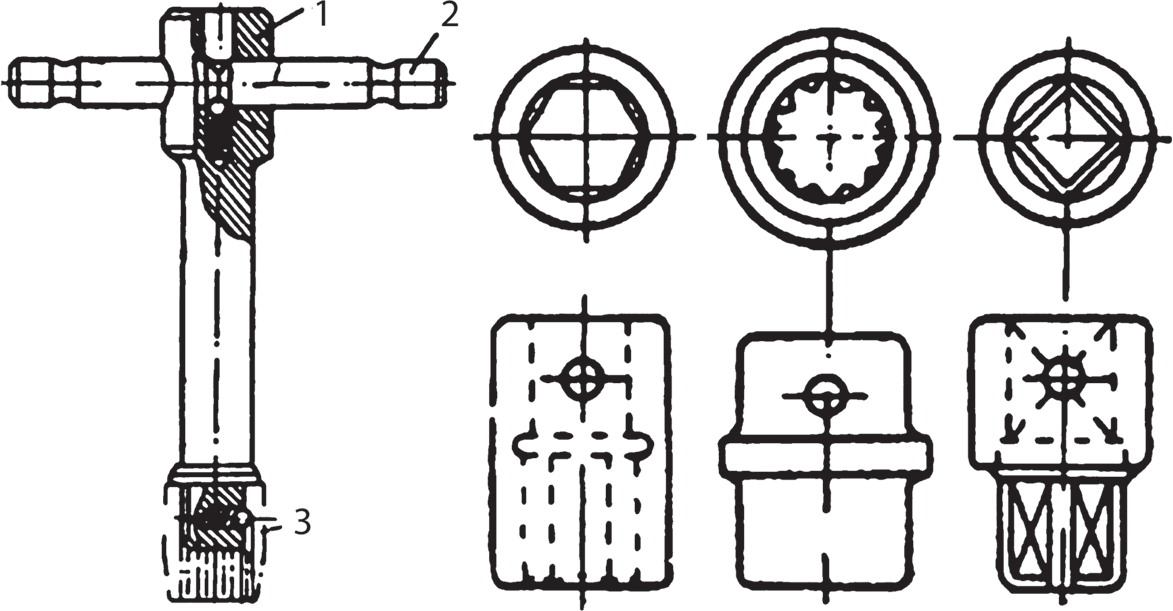

Накидные (накладные) ключи (рис. 3.) в отличие от открытых имеют замкнутый контур и охватывают все грани гайки, что придает им большую жесткость и увеличивает срок службы.

Рис. 3. Накидные ключи

Контур зева этих ключей обычно представляет собой шестигранник, двенадцатигранник, квадрат или восьмигранник.

У стандартного накидного ключа зев имеет форму закрытого двенадцатигранника. Таким ключом можно поворачивать гайку или болт на 1/12 оборота, что очень важно при работе в стесненных условиях, когда нельзя допустить большого размаха ключа. Недостатком этих ключей, так же как и открытых, является необходимость перестановки их на новую грань после каждого поворота.

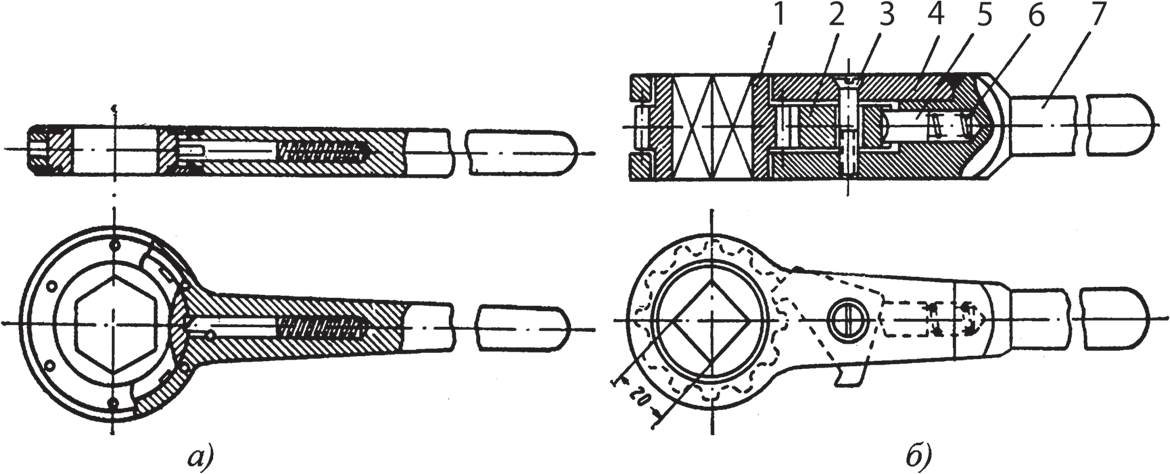

Трещоточные ключи применяют при завинчивании болтов и гаек в неудобных местах, где поворот ключа возможен только на незначительный угол, особенно при резьбовых соединениях крупных размеров.

Стандартный трещоточный ключ (рис. 4, а) отличают по сравнительно сложной конструкции, недостатком которой следует также считать быстрый износ рабочих поверхностей.

Ключ (рис. 4, б) состоит из рукоятки 7, храповика 1, собачки 2, установленной на винте 3, накладки 4 и пальца 5 с пружиной 6. Собачку можно переключать как в положение для завинчивания, так и в положение для отвинчивания.

Рис. 4. Трещоточные ключи

В отличие от обычных открытых и закрытых (накладных) гаечных ключей, торцовые ключи (рис. 5) можно вращать, не переставляя с грани на грань. Поэтому на завинчивание болтов или гаек торцовыми ключами при одинаковых условиях затрачивается меньше времени, чем на завинчивание простыми гаечными ключами.

Рис. 5. Торцовый ключ

На рис. 6 изображен универсальный торцовый ключ со сменными головками. Он состоит из стержня 1, воротка 2 и сменной головки 3. Стержень такого ключа имеет с одного конца квадрат с шариковым устройством, фиксирующим сменную головку, а с противоположного — отверстие с аналогичным устройством для закрепления воротка в наиболее удобном положении.

Рис. 6. Универсальный торцовый ключ со сменными головками

Воротки или поперечины торцовых ключей изготовляются трех типов: жестко соединенные со стержнем, посаженные со скольжением и изогнутые. При завинчивании болтов небольших размеров более удобной является изогнутая поперечина; ею можно пользоваться как рукояткой для непрерывного вращения ключа, благодаря чему отпадает необходимость в периодических остановках для изменения положения рук рабочего. Для завинчивания резьбовых деталей более крупных размеров, где требуются значительные усилия, рекомендуются накладные торцовые ключи.

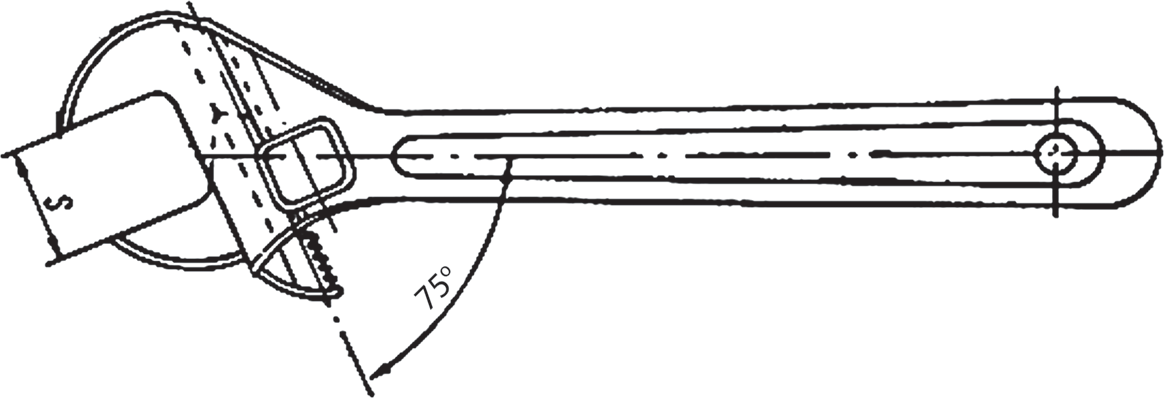

Раздвижными гаечными ключами при ремонте пользоваться не рекомендуется. Их следует применять лишь при отсутствии нужного ключа, накладывая на гайку или головку болта так, чтобы поворот ключа был в сторону подвижной части ключа (рис. 7).

Рис. 7. Раздвижной гаечный ключ

Если гайка не отвинчивается, необходимо сначала попытаться завинтить ее на 1/4 оборота, а затем отвинчивать. Целесообразно также предварительно постучать по граням гайки молотком, залить между гайкой и стержнем болта керосин и, спустя 20–25 минут, вновь отвинчивать гайку.

Если это не помогает, то гайку нагревают паяльной лампой или другим способом, а затем отвинчивают. Когда гайку не удается отвернуть ключом, используют зубило, которое устанавливают по периферии гайки и наносят по нему удары молотком так, чтобы направление удара способствовало свинчиванию гайки. При таком способе на гайке остаются следы от зубила и гайку обычно заменяют.

Когда ни один из указанных приемов не дает результатов, гайку осторожно разрубают зубилом (в крупных гайках для облегчения разрубания просверливают отверстия).

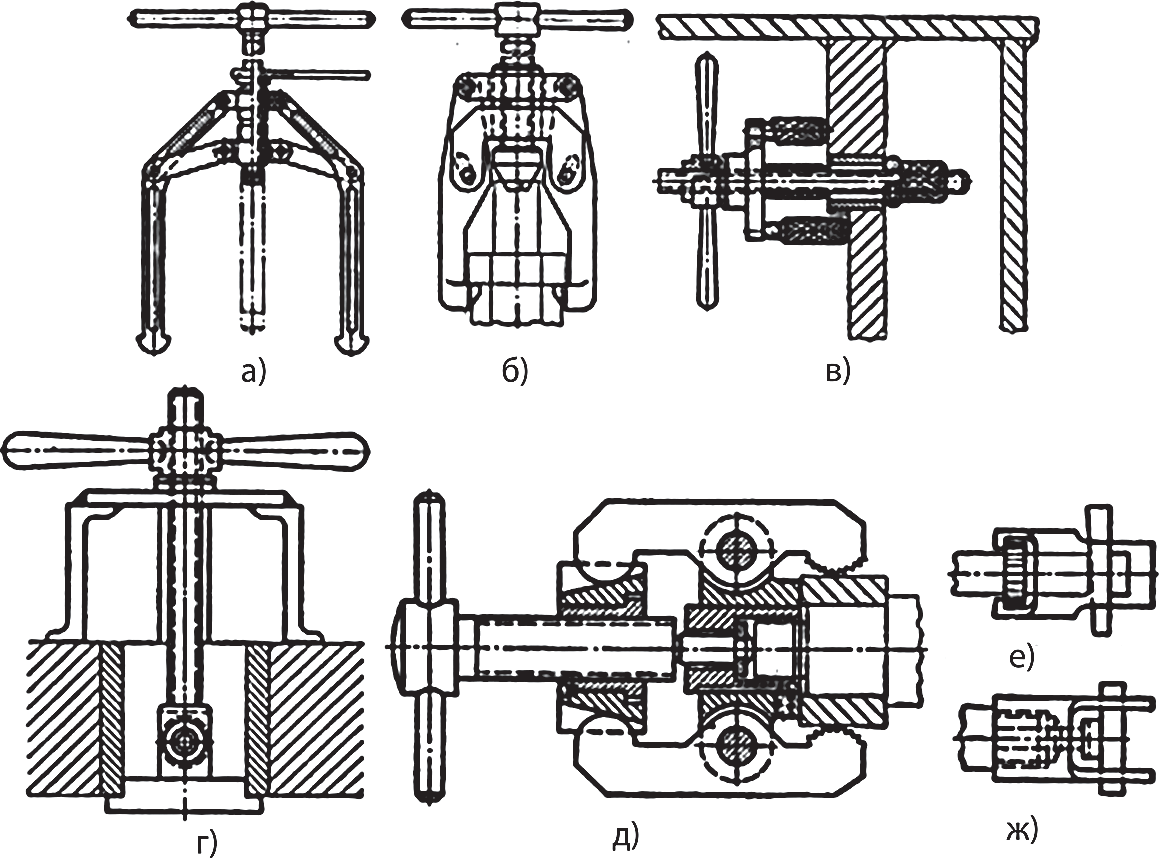

3. Разборка подвижных разъемных соединений

Эти соединения разбираются в большинстве случаев при незначительных усилиях, которые прилагаются к соединению посредством молотка с медным наконечником. При использовании для разборки обычного молотка необходимо пользоваться подставками из дерева или легкого металла; разбираемые детали надо снимать без перекосов и повреждений; при заедании деталей нужно выяснить причину и устранить ее; для снятия туго посаженных деталей применяют медные выколотки, съемники (рис. 8), рычажные и гидравлические прессы. Для облегчения разборки места соединения деталей смачивают керосином, небольшие узлы помещают на 20–30 минут в ванну с керосином.

Рис. 8. Съемники, применяемые для снятия шкивов, шестерен и выпрессовки втулок: а–ж — типы различного назначения

Подготовительно-заключительные операции, которые входят в сборочные работы, — комплектация, расконсервация, промывка и контроль деталей перед сборкой, координирование и сопряжение деталей, регулирование в процессе сборки, фиксация относительного положения деталей и контроль точности сборки. В эту группу входят также операции по промежуточной сборке деталей для их совместной обработки, определения размера детали-компенсатора.

Под обкаткой изделия понимают приработку пар трения, выявление дефектов в процессе работы механизмов изделия в соответствующих режимах, выполняемых на сборке с целью обеспечения технических требований. Испытания, которые часто могут совмещаться с обкаткой, предназначены для проверки соблюдения этих требований.

Пригоночные и доделочные операции выделены в самостоятельные группы. Пригоночные операции возникают главным образом из-за погрешностей размеров, формы и расположения поверхностей деталей, из-за неувязки допусков в многозвенных сборочных цепях. Основным направлением повышения точности сборки и сокращения пригоночных работ является тщательная размерная отработка узлов и машин на основе расчета сборочных размерных цепей, а также повышение точности обработки деталей на металлорежущих станках. Слесарно-доделочные работы связаны в основном с недостаточной оснащенностью процессов механической обработки деталей на станках.

Слесарно-доделочные и слесарно-вспомогательные работы, необходимость выполнения которых на сборке при ремонте обусловлена характером выполняемых работ и применением универсального оборудования, по своей сущности не являются сборочными, но требуют мобилизации знаний и опыта для осуществления при ремонте процесса образования сборочных единиц на сборке.

4. Промывка деталей

Для обезжиривания деталей применяют щелочные растворы, уайт-спирит, авиационный бензин, трихлорэтилен, дихлорэтилен, ацетон и некоторые другие органические растворители.

Промывка деталей в горячих щелочных растворах обеспечивает безопасные условия работы и более производительна. Наибольшее применение имеют растворы следующих составов:

- на 1 л воды 7 г каустической соды, 11 г кальцинированной соды, 9 г фосфорнокислого натрия и 1,5 г зеленого мыла;

- на 1 л воды 23 г едкого натра, 6 г углекислого натрия и 3 г зеленого мыла;

- на 1 л воды 10 г жидкого стекла и 5 г каустической соды. В качестве моечных растворов можно использовать следующие водные растворы щелочей:

- 3–5%-ный раствор кальцинированной соды, в который для лучшего обезжиривания добавляют от 3 до 10 г мыла на 1 л раствора;

- 0,5%-ный водный раствор мыла.

Для промывки алюминиевых деталей применяют водный раствор тринатрийфосфата и кальцинированной соды (по 30 г на 1 л воды).

Все эти растворы применяют в подогретом состоянии (60– 80° С).

Мелкие детали можно промывать и обезжиривать на специальных моечных машинах. Для промывки и консервации таких деталей целесообразно оборудовать отдельные участки или стенды.

Для экономии керосина при промывке малогабаритных деталей применяют промывочные баки, оборудованные внутри металлической решеткой. В бак вначале наливают воду, уровень которой должен быть ниже решетки на 30–50 мм. Поверх воды до уровня 0,7–0,8 высоты бака заливают керосин, который благодаря меньшему удельному весу всегда находится сверху над решеткой. Промываемые детали кладут на решетку бака в керосин и при помощи щетки промывают их. После промывки воду вместе с осевшей грязью спускают через нижний спускной пробковый кран, в бак доливают свежей воды, а оставшийся керосин повторно используют при очередной промывке. Многократное использование керосина сокращает его расход в 2–3 раза.

Сжатый воздух, подаваемый под давлением 3–6 aтм, применяют для быстрой просушки деталей после промывки, а также для удаления посторонних частиц из труднодоступных мест. Кроме того, продувкой сжатым воздухом можно проверить наличие смазочных или других сквозных отверстий в том случае, если не представляется возможным осмотреть их другим способом. Обдувают детали через наконечники, снабженные пусковым устройством и соплом требуемой формы и размера. Сжатый воздух, применяемый при обдуве деталей, должен быть сухим. Поэтому в воздушной сети у воздухоотводов необходимо ставить влаго- и маслоотделители.

5. Травление труб и трубопроводов

Трубы и детали трубопроводов, используемых при заготовке и монтаже систем смазки и гидравлики, покрыты окалиной и коррозией, а в сварных стыках трубопровода образуются грат и шлак, которые могут привести к неисправности подшипниковых опор и гидравлических приводов. Поэтому их внутренние поверхности подлежат очистке. Наибольшее распространение получила химическая очистка — травление.

Травление труб, узлов и деталей трубопроводов 20%-ным раствором серной кислоты, нагретой до 50–60° С, или соляной кислоты при 30–40° С производят в ваннах. Процесс травления состоит из следующих операций:

- обработка в растворе кислоты;

- промывка в воде;

- нейтрализация содовым или известковым раствором;

- сушка на воздухе;

- промасливание в ванне и закрытие торцов заглушками.

Травление серной и соляной кислотами — трудоемкая операция, не обеспечивающая безопасные условия производства работ, и к тому же протравленные поверхности, несмотря на промасливание, быстро вновь покрываются коррозией.

Травление в 15–20 %-ном растворе ортофосфорной кислоты обеспечивает лучшие результаты. Данная кислота в слабых растворах (2%-ных) образует на поверхности металла тонкую пассивирующую пленку фосфатов железа, способную противостоять воздушной и водяной коррозии в течение длительного времени (около 6 месяцев); 15–20%-ный раствор ортофосфорной кислоты не оказывает обжигающего действия на кожу человека.

Применяют два варианта травления труб и узлов: в ваннах и струйным методом.

Травление в ваннах осуществляют 15–20%-ным раствором ортофосфорной кислоты, подогретой до 50° С; пассивация в другой ванне в 2%-ном растворе ортофосфорной кислоты; сушка труб на стеллажах горячим воздухом (продувка воздухом от компрессора) и закрытие торцов труб (узлов) пробками.

Длительность травления зависит от глубины коррозии и составляет 6–12 часов, пассивация — 1–2 часа. Нормально протравленный металл должен иметь шероховатую поверхность серо-стального цвета.

Трубы, законсервированные маслом, перед травлением должны пройти обезжиривание в 2–3%-ном растворе щелочи (NaOH) с добавлением эмульгатора ОП-7 или ОП-10 (10–15 г/л) и тринатрийфосфата (20–30 г/л). Ванны изготовляют из углеродистой стали, зафутерованной кислотостойкой резиной, или стали 12Х18Н10Т.

Для приготовления растворов кислот ванну заполняют водой на 3/4 рабочей высоты, а затем вливают кислоту в ванну, перемешивая раствор. Количество кислоты, необходимой для получения требуемого состава раствора:

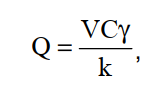

где V — полезный объем ванны для травильного раствора, дм 3 ;

С — концентрация травильного раствора, %; γ — плотность травильного раствора; k — концентрация технической кислоты, %. Получил распространение струйный метод травления 15– 20%-ным раствором ортофосфорной кислоты, при котором обеспечивается необходимая интенсивность процесса и быстрое удаление образующихся при травлении шламов. Этот способ можно применять как при травлении труб в ваннах, так и для смонтированных трубопроводов (обвязочных и магистральных).

В первом случае — с помощью кислотоупорного насоса, обеспечивающего циркуляцию раствора через трубы, уложенные непосредственно в ванне; после травления трубы пассивируют и сушат.

Во втором случае — после монтажа трубопроводы отсоединяют от устройства гидросистемы машины, продувают сжатым воздухом с предварительным обстукиванием сварных швов, а затем закольцовывают и с помощью заглушек исключают из контура устройств гидросистемы и испытывают на герметичность. Затем закольцованный участок трубопровода, подлежащий травлению, подключают к установке и производят химическую очистку его внутренней поверхности.

Травление производят при циркуляции 15–20%-ного раствора кислоты, нагретого до 50–70° С, по закольцованному трубопроводу сначала в одном направлении, затем в обратном. Продолжительность травления составляет 2–12 часов и зависит от состояния внутренней поверхности труб. Как показала практика, раствор кислоты при продолжительности травления 2–6 часов не разрушает уплотняющие поверхности арматуры и прокладки во фланцевых соединениях. При химической очистке трубопроводов продолжительностью свыше 6 часов арматуру, входящую в закольцованный контур, заменяют катушками.

При монтаже трубопроводов из травленых в ванне труб, при соединении их газовой, аргонодуговой сваркой или с помощью муфт и в раструб травление маслопроводов в закольцованном виде заменяют промывкой.

После травления в соответствии с общепринятой технологией необходимо выполнить пассивацию трубопровода и сушку внутренней поверхности. При способе травления в ванне это не представляет трудности, так как трубы, уложенные на стеллажах, можно легко просушить сжатым воздухом от компрессора. Просушить смонтированный трубопровод трудно, так как коммуникации имеют большое сопротивление и необходимы калориферы и мощный компрессор. Учитывая этот фактор и то, что монтаж смазочных систем и систем гидравлики заканчивают к моменту начала обкатки оборудования, т.е. к моменту его сдачи под пусконаладочные работы, пассивацию трубопроводов, протравленных в замкнутом контуре, заменяют nромывкой 2–3%-ным раствором каустической соды, подогретым до 40–50° С, в течение 6–8 часов. Такая промывка нейтрализует остатки кислотного раствора и позволяет исключить промывку системы раствором масла и керосина (1:1) и использовать для этих целей рабочее масло. Чистоту внутренней поверхности труб проверяют осмотром сетчатых фильтров и наличием осадка на фильтровальной бумаге. Остатки кислотного моющего и щелочного растворов из трубопровода удаляют сжатым воздухом.