Выправочно-подбивочно-рихтовочная машина ВПР-02: принцип работы, характеристики

Путевая машина ВПР-02 имеет конструкцию высокой сложности, с хорошо проработанными рабочими органами, внутренним устройством кабин и оборудованием под крышей. Машина выпускается на заводе ОАО «Калугапутьмаш» с 1988 года.

Устройство представляет собой машину для выправки, подбивки и рихтовки в продольном профиле, уплотнения балласта в пространстве под шпалами и возле острых углов во всех видах ремонта — как текущем, так и срочном. Такую выправочно-подбивочно-рихтовочную машину ВПР-02 можно использовать при работе с рельсами конфигураций до Р-65, со шпалами, изготовленными из дерева и железобетона и при любых видах балласта.

Выправочно-подбивочно-рихтовочная машина ВПР-02: сфера применения

Машина используется для выправки и отделки железнодорожного пути при любом виде ремонта, в процессе строительства и текущем обслуживании пути, при этом уклон должен составлять не более 200 градусов. Машина функционирует в условиях умеренного климата и диапазоне температур от -10 до +40 градусов. Важно, чтобы балласт при этом не замерзал. Управления выправкой происходит с помощью микропроцессорной системы.

Машина ВПР-02 технические характеристики имеет следующие:

- производительность труда — до 1400 шпал за час;

- мощность дизеля — 200 кВт;

- сила подъёма — 250 кН;

- сила рихтовки — 170 кН;

- высота подъёмки и сдвижения пути — до 100 мм;

- скорость транспорта в самоходном режиме — 80 км/ч;

- максимальные показатели выправки шпал: 100 при подъёмке и сдвижке;

Принцип работы путевой машины ВПР-02

У блоков подбивки содержится 16 подбоек в вертикальном положении, концы внизу коленвала в процессе вращения варьируются с амплитудой движения 10-15 мм в горизонтальной плоскости. Погружение вертикальных гидроцилиндров в балласт между шпалами в процессе подбойки происходит на 0,4-0,6 м, затем происходит сближение, при этом шпала обжимается, и балласт под ней становится плотнее. Магистральная машина ВПР-02 подбивает слой балласта под двумя шпалами, а затем движется к следующим шпалам. Каждый блок машины может двигаться в поперечном направлении, чтобы можно было подбить балласт на путях на участках с кривой траекторией.

Машина отличается повышенной работоспособностью при уплотнении балластной призмы, устойчивостью к износу и производительностью труда, поэтому её очень выгодно применять в железнодорожной отрасли. Более подробно ознакомиться с параметрами машины можно в процессе её применения при работе на железнодорожных путях.

Выправочно-подбивочно-рихтовочная машина ВПР-02 применение в работах компании Феррум

Специалисты компании «Феррум» используют выправочно-подбивочно-рихтовочную машину при ремонтных работах на железной работе. Также, в своей работе мы используем укладочный кран УК-25/9-18, о принципах его работы и технических характеристиках расскажем в следующей статье.

Классификация подбивочно-выправочных машин

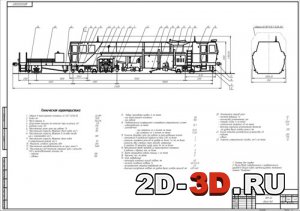

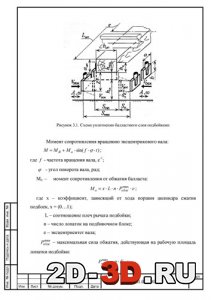

Машина ВПР-02, как и все машины этого класса, состоит из из базовой машины и соединенной с ней через сферический шарнирный узел полуприцепной платформы 1, размещающей на себе дополнительный топливный бак 2. Платформа в сцепленном с машиной состоянии опирается на рельсы колесной парой 23, а в расцепленном состоянии еще на опору 22. Она используется для транспортировки инструментов и запасных частей, а также позволяет увеличить измерительную базу системы КИС.

Экипажная часть машины состоит из рамы 4, опирающейся через тяговую 11 и бегунковую 20 двухосную ходовые тележки специальной конструкции с двухступенчатым рессорным подвешиванием. Тележка 11 имеет приводные колесные пары, а тележка 20 – выключаемый в рабочем режиме привод одной колесной пары. На раме размещены: дизельный агрегат 5 с силовой передачей 12 и объемным гидроприводом рабочих органов и механизмов передвижения в рабочем режиме, рабочие органы с измерительными системами, кабины управления, тормозная и рабочая пневмосистемы, системы сигнализации и радиосвязи.

В состав рабочих органов входят правые и левые подбивочные блоки 18 с уплотнителями балласта у торцов шпал 19, подъемно-рихтовочное устройство ПРУ 15, и балластные плуги 13. Последние очищают от балласта зону около рельс для подъемной работы ПРУ. Машина оснащена нивелировочной, рихтовочной и контрольной КИС положения пути. Измерения производят с помощью датчиков, установленных на тележках и устройствах 9, 16, 17, 21, 24, относительно базовых нивелировочных 6 и рихтовочных 14 тросов хорд. Измерительная длина пройденного пути во время работы производится мерными катками 10 с датчиком. Один оборот катка соответствует 1 метру пройденного пути.

При движении в транспортном состоянии машиной управляет машинист находящийся в задней кабине. При этом наблюдение за тем свободен ли путь, а также сигналами ведется из кабины оператора. Команды передаются машинисту по переговорному устройству.

В рабочем состоянии управление машиной может быть ручное, полуавтоматическое и автоматическое. Выправка пути производится одновременно с подбивкой по одному из трех способов: сглаживанием, по лазерному лучу, фиксированным точкам.

Рис. 3 Выправочно-подбивочно-рихтовочная машина ВПР-02.

1 — полуприцепная платформа; 2 — дополнительный топливный бак; 3, 7 — кабины машиниста и оператора; 4 — рама; 5 -дизельный силовой агрегат; 6 — тросы нивелировочной измерительной системы; 8 — автосцепки; 9, 16, 21, 24 — передняя, измерительная, контрольно — измерительная и задняя тележки КИС; 10 — мерный каток с датчиком пути; 11, 20 — тяговая и бегунковая тележки; 12 — силовая передача (трансмиссия); 13 – бал-ластный плуг; 14 — трос-хорда рихтовочной КИС; 15 — ПРУ; 17 – изме-рительное устройство нивелировочной системы; 18 — двухшпальные подбивочные блоки; 19 — уплотнители балласта у торцов шпал; 22 — опора платформы; 23 — колесная пара.

Для выполнения механических операций служат рабочие органы, включающие подбивочные блоки, ПРУ и уплотнители балласта у торцов шпал. Все рабочие органы могут работать одновременно.

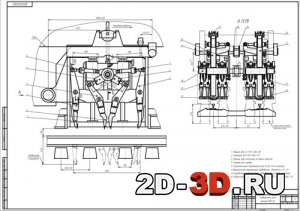

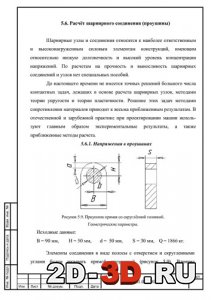

Подбивочный блок (Рис.4) служит для уплотнения (подбивки) балласта под шпалами. На машине установлены два подбивочных блока с асинхронным обжатием балласта, обеспечивающее одновременную подбивку шпал под каждой рельсовой нитью с подачей балласта подбойками из шпального ящика под.

Благодаря асинхронному поджиму подбоек, при котором путь, пройденный подбойками при сжиме, обратно пропорционален плотности балласта перед подбойками, достигается более равномерное уплотнение балласта.

Подъемно-рихтовочное устройство (ПРУ). Это устройство (Рис. 4) служит для перемещения путевой решетки, при выполнения выправки пути в продольном профиле, по уровню и в плане в режиме автоматического управления по командам выправочных устройств и в ручном режиме.

Рис. 4 Подбивочный блок машины ВПР-02:

1 — станина (корпус); 2 — шарнирные узлы крепления рычагов подбоек на станине; 3, 5 — гидроцилиндры привода рычагов внутренних и наружных подбоек (привода подачи подбоек); 4,

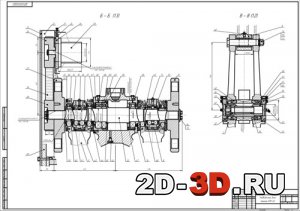

Устройство состоит из двух подъемно-поворотных механизмов, расположенных над правой и левой рельсовыми нитями. Каждый механизм включает в себя кронштейн 6, который установлен на вертикальной направляющей 4, и может по ней перемещаться и вокруг ее поворачивается.

Направляющие закреплены через соответствующие кронштейны на раме 1 машины. На кронштейне 6 через серьгу 16 с вертикальной осью подвешен балансир 13. На балансире установлены передний 8 и задний 14 роликово-клещевые захваты с ребордчатыми роликами 9. захватывающими рельс под головку, и гидроцилиндрами 7, 15. поперечные усилия на рельсы, необходимые при сдвижке пути, например, во время рихтовки, передающегося через горизонтальные ребордчатые ролики 10.

Водный транспорт

Морской транспорт – обеспечивает около 80% объема грузоперевозок Чили (в 2006 г. свыше 97 млн. тонн), в том числе до 88% экспортных и импортных операций. В стране имеется 25 портов и 32 промышленных терминала. Большая часть портового хозяйства в соответствии с Законом № 19.542 от 1997 г. «О модерни .

Технология построения полного множества п/последовательностей

Технология построения полного множества п/последовательностей для случая: · оценочная функция: кусочно-линейная с двумя линейными участками, · заданная последовательность: из класса

Время разгона

Графически интегрируем график значений обратных ускорений. По графику величин обратных ускорений строим огибающую. Ее отрезок на промежутке от 0 до 27.7 м/с делим на равные части и из центра этих отрезков проводим линии до пересечения с огибающей, проецируя их на ось обратных ускорений. Далее значе .

Подъемно-рихтовочное устройство машины ВПР-02

ДВГУПС Путевые машины

Чертеж общего вида подъемно-рихтовочного устройства машины ВПР-02 с указанием позиций

Состав: ПРУ(ВО)

Софт: КОМПАС-3D 16

Автор: Holms777

Дата: 2017-12-12

Просмотры: 790

11

Еще чертежи и проекты по этой теме:

Софт: КОМПАС-3D 2015

Состав: 3D Cборка

Софт: КОМПАС-3D 18

Состав: ПЗ, ВПР-02 (ВО), Подбивочный блок (ВО), Механизм заглубления (ВО)

Софт: КОМПАС-3D 16

Состав: Схема СПМС 321, ВПР-02 Внешний вид, Гидравлическая схема, Подбивочный блок

Софт: КОМПАС-3D 16

Состав: ВПР-02 (ВО), Тележка (ВО), Уплотнитель (ВО).

Софт: STEP / IGES AP214

Состав: 3D сборка в формате STEP

Автор: Holms777

Дата: 2017-12-12

Просмотры: 790

11

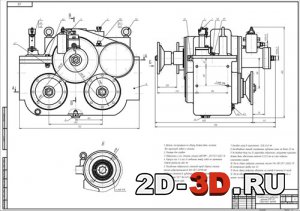

Модернизация путевой машины ВПР-02

Список чертежей: ВПР-02 (общий вид), подбивочный блок машины впр-02, раздаточный редуктор машины ВПР-02 (сборочный чертеж), спецификации.

Целью данного дипломного проекта является модернизация манипуляционной системы подбивочного блока уже существующей выправочно – подбивочно – рихтовочной машины цикличного действия ВПР – 02. Машина предназначена для выправки пути в продольном профиле, по уровню и в плане, уплотнения балласта под шпалами и у торцов шпал при строительстве, всех видах ремонта и текущем содержании железнодорожного пути.

С целью повышения производительности машины в дипломном проекте модернизируется привод подбивочного вала за счет установки дизеля большей мощности, усовершенствованного раздаточного редуктора, гидроаппаратуры. Все это осуществляется с целью увеличения выходной мощности и частоты вращения эксцентрикового вала, и, следовательно, частоты колебаний концов подбоек. Произведены необходимые расчеты конструкции, гидравлического привода.

В дипломном проекте произведен расчет динамических процессов гидравлического привода эксцентрикового вала подбивочного блока.

В разделе организации работ рассмотрены планово-предупредительные работы текущего содержания пути, выполняемые комплексами машин с применением машины ВПР-02М.

В качестве технологической части дипломного проекта разработан маршрутный технологический процесс сборки раздаточного редуктора, рассчитано нормативное время сборки.

В разделе по безопасности жизнедеятельности рассчитано защитное заземление электроустановки, а также рассмотрены вопросы пожарной защиты.

Расчеты в экономической части показали, что разрабатываемый вариант выправочно-подбивочно-рихтовочной машины более эффективен, чем базовый вариант – машины ВПР-02.

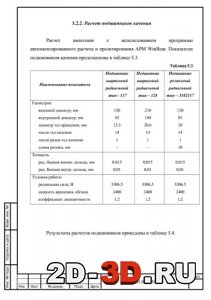

Техническая характеристика:

1. Габарит в транспортном положении по ГОСТ 9238-83 02-ВМ

2. Колея, мм 1520

3. Масса машины, т 56 3%

4. Допустимая нагрузка от колесной пары на рельсы, кН 225

5. Диаметр колес, мм 710

6. Максимальный уклон пути при работе, % 20

7. Максимальная скорость движения своим ходом, км/ч 80

8. Максимальная скорость движения в составе поезда или с локомотивом, км/ч 100

9. Максимальная скорость движения своим ходом в измерительном режиме, км/ч 10

10. Мощность силового агрегата, кВт 265

11. Максимальная производительность на пути, шпал/ч 1400

12. Максимальный ход механизма смещения пути с рельсами Р65 и железобетонными шпалами, мм:

— подъема 100

— сдвижки 100

13. Радиус проходимых кривых, м, не менее:

— при транспортном положении 80

— при работе 150

14. Геометрический коэффициент сглаживания измерительных систем

— нивелировочной, не менее 1:3,7

рихтовочной:

* при измерении по 4 точкам, не менее 1:6,11

* при измерении по 3 точкам, не менее 1:3,25

15. Точность выправки пути при работе по фиксированным точкам:

— отклонение в продольном профиле на базе 2,5м, не более 1

— разность положения рельсов по уровню на длине 1 м, мм, не более 1

— разность двух смежных стрел прогиба, замеренных в середине 20 метровой хорды через 5м, мм, не более 2

16. Максимальное время перевода из транспортного положения в рабочее и обратно, мин, не более 5

17. Время непрерывной работы машины, ч, не менее 8

18. Персонал, чел., не менее 2

19. Блок подбивочный:

— амплитуда колебаний концов подбоек, мм 6,5

— частота колебаний подбоек, Гц 40 (+5-2)

— эксцентричное смещение вибровалов, мм 2,5

— величина заглубления подбоек от уровня верха головок рельсов, мм 420-440

20. Уплотнители торцов шпал:

— частота вибрации, Гц 32

— количество уплотнителей, шт 2

— площадь плиты, м, не менее 0,40

— статическое прижатие, кН, не менее 6,6

— величина опускания уплотнителей балласта от уровня верха головки рельса, мм 250

21. Усилия подъемно-рихтовочного устройства, кН:

— подъема 250

— сдвига 170

22. Скорость измерительной поездки, км/ч, не менее 10