Схемы управления электродвигателями

Подписка на рассылку

Полуавтоматическое управление предусматривает участие оператора, который инициирует пуск оборудования нажатием соответственной кнопки или поворачивая рычаг. После этого функция персонала заключается лишь в контроле рабочего процесса. При автоматическом управлении первоначальный пуск оборудования осуществляют реле или датчики, после чего работы выполняется в соответствие с заданными программами. Такое программное устройство часто выполняется с помощью логических схем, вариантов которых может быть довольно много. В промышленности наиболее часто встречаются следующие схемы управления асинхронными электродвигателями:

• нереверсивного управления;

• реверсивного управления с двумя магнитными пускателями.

Основные схемы управления асинхронным электродвигателем

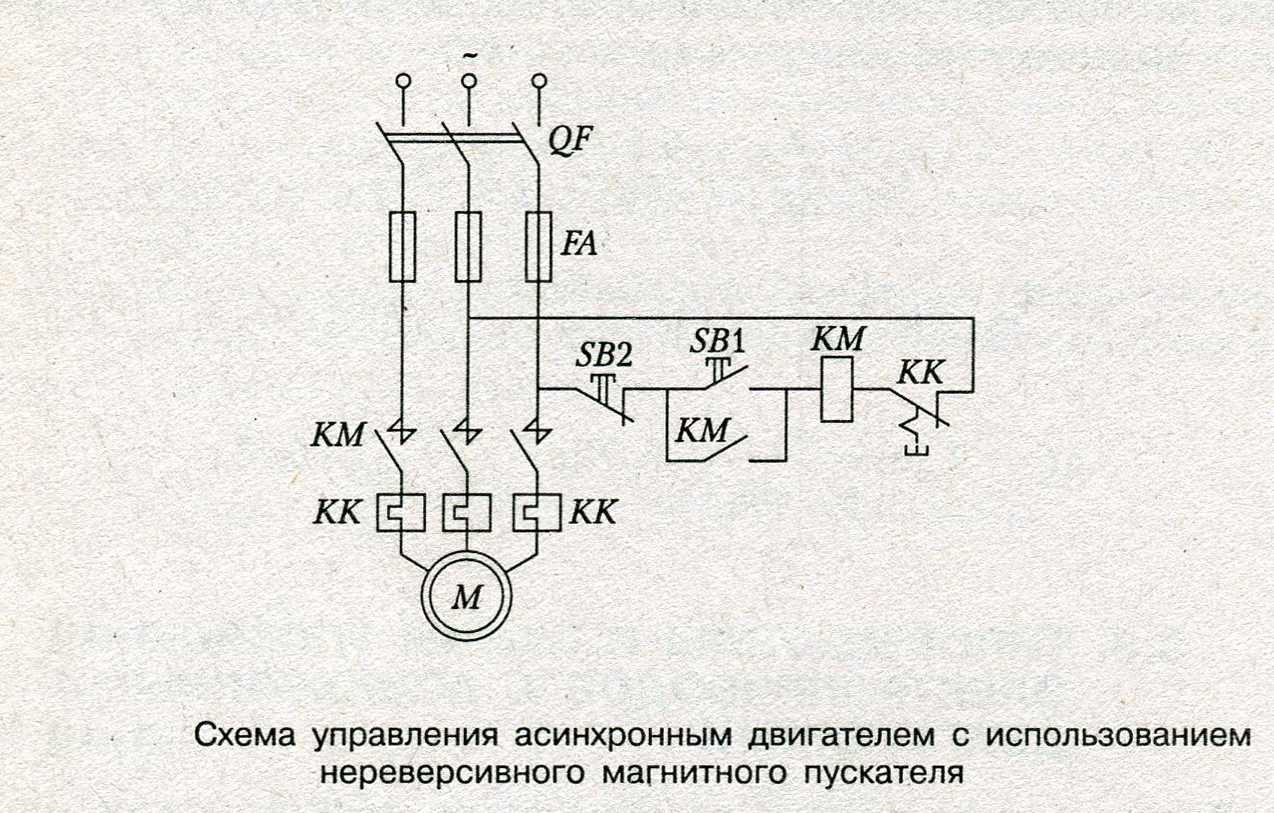

При использовании схемы управления электродвигателем с нереверсивным управлением после пуска происходит подключение к сети электромагнитной катушки. С ее сердечником соприкасается подвижный якорь и замыкает силовые контакты. В результате на двигатель подается трехфазное напряжение. Параллельно с силовыми контактами замыкаются блокировочные, что позволяет зашунтировать кнопку пуска и отпустить ее. Нажимая кнопку стоп, оператор тем самым разрывает цепь, от которой запитана электромагнитная катушка. Это освобождает якорь, который при падении размыкает силовые контакты, что приводит к остановке оборудования. В этой схеме управления защита от длительной перегрузки обеспечивается подключением к двум фазам тепловых реле.

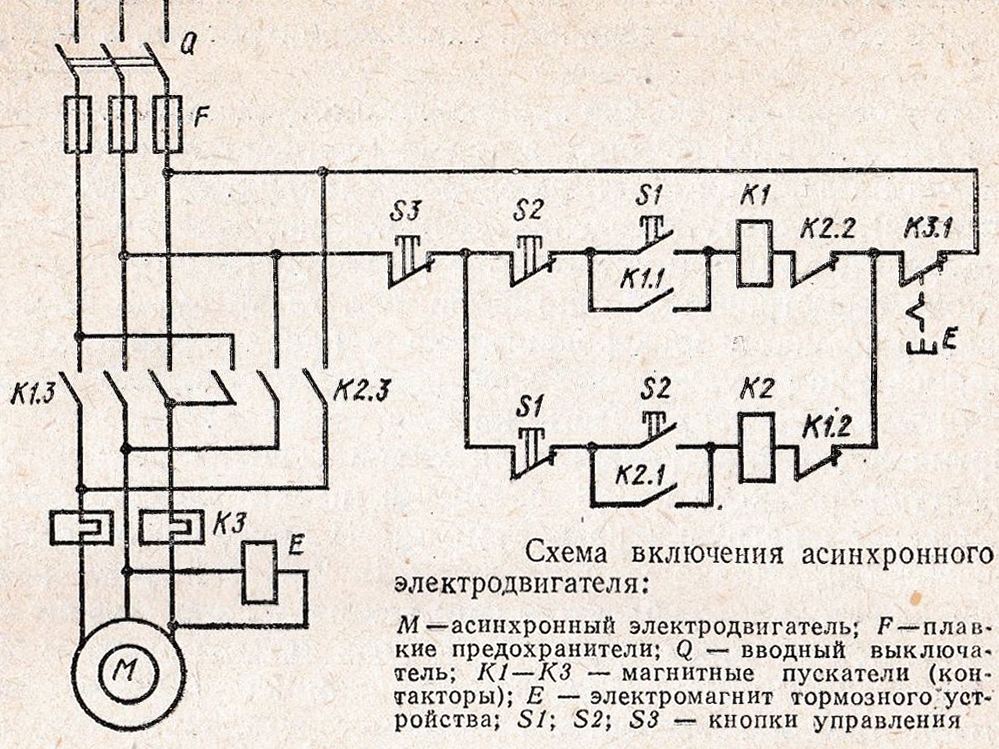

Схема управления реверсивным электродвигателем имеет два магнитных пускателя. Один из них соединяет схему включения на прямое вращение, а второй – на обратное включение. Кнопками «вперед» и «назад» подключаются те электромагнитные катушки, которые отвечают за соответствующую операцию. Реверсивные пускатели состоят из двух нереверсивных пускателей, имеют механическую блокировку, исключающую одновременное включение. Остановка двигателя включена в общую цепь управления.

Схемы управления электродвигателями постоянного тока и синхронными двигателями

Схема управления электродвигателем постоянного тока может быть следующих видов:

• с нижним расположением ключа;

• с верхним расположением ключа;

• мостовая схема.

Все они базируются на принципах ШИМ и основных характеристиках двигателя. Наиболее экономичной схемой является с нижним расположением ключа, его верхнее расположение используют при повышенных требованиях к безопасности. Мостовая схема используется при реверсивном управлении двигателем.

Синхронные двигатели сложнее асинхронных, но они менее чувствительны к колебаниям напряжения и более устойчивы к перегрузкам. Это стало причиной их широкого распространения. Схема управления синхронным электродвигателем обычно включается в себя тиристорные возбудители, которые заменили электромашинные возбудители, долгое время являвшиеся уязвимым местом этого типа электромоторов.

Управление электродвигателем

Подписка на рассылку

В зависимости от типа и функционала конкретного привода в значительной мере меняются способы и методы управления электродвигателем. В самом простом случае это включение рубильником и работа, не подразумевающая отклика на внешние сигналы. Однако не каждый мотор можно запустить таким способом . Например, вентильные реактивные электродвигатели не запустятся без микроконтроллерного блока управления двигателем, использующего в узле коммутатора MOSFET- или IGBT-транзисторы. Реактивные синхронные двигатели в обязательном порядке работают парой с преобразователем частоты (далее – ПЧ). Если система управления двигателем такого типа построена на рациональном алгоритме, то привод способен обеспечить энергоэффективность класса IE4, но при этом имеет значительно меньшую цену, чем сопоставимые двигатели с постоянным магнитом.

Самые сложные системы управления двигателем разрабатываются для моторов среднего напряжения 3-10 кВ. Тут требуется организовать полноценную релейную защиту.

Для асинхронной машины базовыми являются:

- максимальная токовая защита;

- перегрузка;

- токовая защита от однофазного замыкания на землю;

- защита от дуговых замыканий;

- автоматическое управление выключателем;

- защита минимального напряжения.

Для синхронных двигателей добавляется защита:

- дифференциальная;

- от потери питания;

- от потери возбуждения;

- от асимметричного режима.

Раньше для управления таким двигателем требовалось несколько напольных шкафов, но теперь терминалы релейной защиты имеют весьма компактные размеры.

Самым массовым и распространённым является асинхронный электродвигатель с короткозамкнутым ротором. На его примере рассмотрим основные схемы управления двигателем:

Схема предполагает наличие следующих элементов:

- автоматический выключатель (реже плавкие вставки): служит для защиты от КЗ. Тепловой расцепитель редко может обеспечить должную защиту, поэтому его функционал игнорируется и реализуется другим элементом схемы. В случае с модульными автоматами выбирают аппарат с ВТХ «D»;

- контактор/магнитный пускатель: непосредственно подаёт напряжение на устройство. В зависимости от допустимого тока бывают разных габаритов и условно делятся на 7 величин. Категория применения – АС-3 (АС-4 для реверсов и торможения противовключением). Если есть особые требования к скорости срабатывания или частоте включений, используют твердотельные реле;

- тепловое реле: устанавливается на контактор и защищает от заклинивания и неполнофазной работы. Может быть упразднено в случае использования в схеме мотор-автомата, на котором и будет настроена уставка по току;

- кнопки с НО и НЗ контактами без фиксации служат для пуска и останова. После нажатия на «Пуск» происходит шунтирование через блок-контакт пускателя и цепь фиксируется в замкнутом состоянии до нажатия на «Стоп» или исчезновения питания.

Этим реализуется самоподхват, обеспечивающий нулевую защиту.

В случае если двигатель нужно запускать в разные стороны, используют либо два пускателя, либо реверсивные пускатели. Ниже приведена реверсивная схема с тормозом:

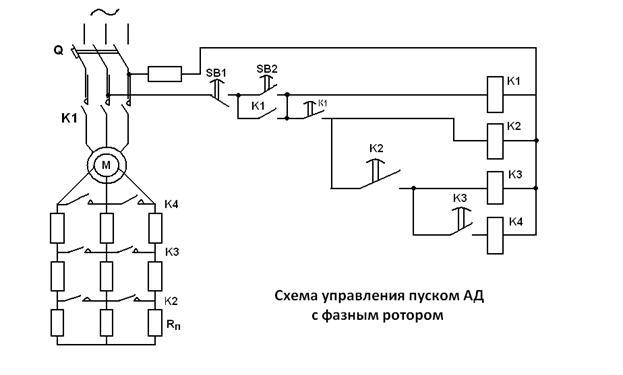

Схема для подключения двигателя с фазным ротором, используемым в подъёмных кранах, дробилках, цементных печах:

Двигатель с фазным ротором не имеет сложностей с плавным пуском и регулированием оборотов, чего нельзя сказать о машинах с короткозамкнутым ротором. Двигатели с беличьей клеткой решают эти проблемы посредством устройства плавного пуска (УПП), переключения «эвезда-треугольник», ПЧ. На испытательных стендах могут применяться индукционные регуляторы.

Помимо указанных выше деталей в системе управления двигателем могут присутствовать контрольно-измерительные приборы и элементы автоматизированной системы управления технологическим процессом (КИПиАСУТП) – разные датчики, электроконтактные манометры (ЭКМ), электроконтактные термометры (ЭКТ). Например, в схемах управления насосами датчик протока защищает от сухого хода, а реле уровня служит для автоматического наполнения ёмкостей. Это усложняет схему управления двигателем и увеличивает габариты блока управления двигателем.

При работаете от ПЧ сигналы датчиков можно заводить непосредственно в него (например, токовую петлю 4-20 мА от датчика давления, термопары, сигнал 0-5 В тахогенератора). Некоторые ПЧ и пропорционально-интегрально-дифференцирующие регуляторы в качестве обратной связи могут использовать противо-ЭДС. Важно помнить, что для двигателей, работающих от ПЧ в режимах с ПВ=100% (S1, S7, S8) с охлаждением IC411, стоит применить стороннее охлаждение. При этом рекомендуется использовать двигатели с термисторами или позисторами. Также не следует забывать, что ПЧ создают высшие гармоники и их рекомендуется использовать вместе с соответствующими сетевыми и моторными дросселями.

В случаях, когда в цепи участвует большое количество периферии, когда есть требования к скорости реагирования, при техпроцессах прецизионной точности, реализуемых на инкрементальных датчиках (энкодеры, резольверы) в системе управления используются ПЛК (программируемый логический контроллер), работающие с протоколами CAN, RS-485, RS-422. Это обеспечивает высокую скорость передачи больших объёмов данных ввиду высокой пропускной способности шин.

Управление двигателями постоянного тока. Часть 1

Владимир Рентюк, Запорожье, Украина

В статье дается краткий обзор и анализ популярных схем, предназначенных для управления коллекторными двигателями постоянного тока, а также предлагаются оригинальные и малоизвестные схемотехнические решения

Электродвигатели являются, наверное, одним из самых массовых изделий электротехники. Как говорит нам всезнающая Википедия, электрический двигатель – электрическая машина (электромеханический преобразователь), в которой электрическая энергия преобразуется в механическую. Началом его истории можно считать открытие, которое сделал Майкл Фарадей в далеком 1821 году, установив возможность вращения проводника в магнитном поле. Но первый более-менее практический электродвигатель с вращающимся ротором ждал своего изобретения до 1834 года. Его во время работы в Кёнигсберге изобрел Мориц Герман фон Якоби, более известный у нас как Борис Семенович. Электродвигатели характеризуют два основных параметра – это скорость вращения вала (ротора) и момент вращения, развиваемый на валу. В общем плане оба этих параметра зависят от напряжения, подаваемого на двигатель и тока в его обмотках. В настоящее время имеется достаточно много разновидностей электродвигателей, и поскольку, как заметил наш известный литературный персонаж Козьма Прутков, нельзя объять необъятное, остановимся на рассмотрении особенностей управления двигателями постоянного тока (далее электродвигателями).

К двигателям постоянного тока относятся два типа – это привычные для нас коллекторные двигатели и бесколлекторные (шаговые) двигатели. В первых переменное магнитное поле, обеспечивающее вращение вала двигателя, образуется обмотками ротора, которые запитываются через щеточный коммутатор – коллектор. Оно и взаимодействует с постоянным магнитным полем статора, вращая ротор. Для работы таких двигателей внешние коммутаторы не требуются, их роль выполняет коллектор. Статор может быть изготовлен как из системы постоянных магнитов, так и из электромагнитов. Во втором типе электродвигателей обмотки образуют неподвижную часть двигателя (статор), а ротор сделан из постоянных магнитов. Здесь переменное магнитное поле образуется путем коммутации обмоток статора, которая выполняется внешней управляющей схемой. Шаговые двигатели («stepper motor» в английском написании) значительно дороже коллекторных. Это достаточно сложные устройства со своими специфическими особенностями. Их полное описание требует отдельной публикации и выходит за рамки данной статьи. Для получения более полной информации по двигателям этого типа и их схемам управления можно обратиться, например, к [1].

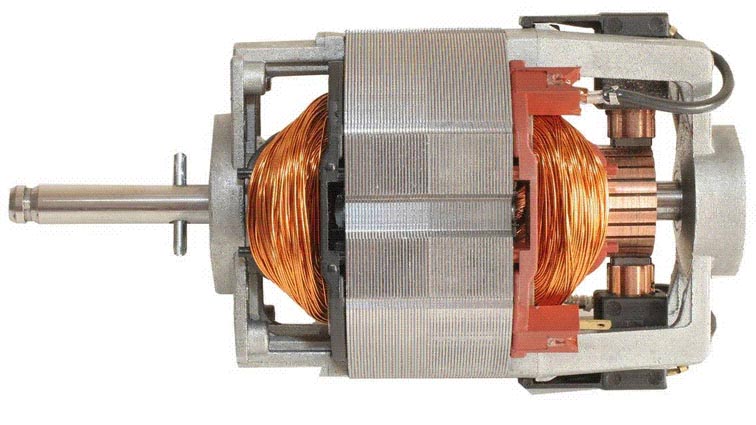

Коллекторные двигатели (Рисунок 1) более дешевы и, как правило, не требуют сложных систем управления. Для их функционирования достаточно подачи напряжения питания (выпрямленного, постоянного!). Проблемы начинают возникать, когда появляется необходимость в регулировке скорости вращения вала такого двигателя или в специальном режиме управления моментом вращения. Основных недостатков таких двигателей три – это малый момент на низких скоростях вращения (поэтому часто требуется редуктор, а это отражается на стоимости конструкции в целом), генерация высокого уровня электромагнитных и радиопомех (из-за скользящего контакта в коллекторе) и низкая надежность (точнее малый ресурс; причина в том же коллекторе). При использовании коллекторных двигателей необходимо учитывать, что ток потребления и скорость вращения их ротора зависят от нагрузки на валу. Коллекторные двигатели более универсальны и имеют более широкое распространение, особенно в недорогих устройствах, где определяющим фактором является цена.

| |||||

| Рисунок 1. | Коллекторный двигатель с редуктором (а) и типовая конструкция коллекторного двигателя (б). | ||||

Поскольку скорость вращения ротора коллекторного двигателя зависит, в первую очередь, от подаваемого на двигатель напряжения, то естественным является использование для его управления схем, имеющих возможность установки или регулировки выходного напряжения. Такими решениями, которые можно найти в Интернете, являются схемы на основе регулируемых стабилизаторов напряжения и, поскольку век дискретных стабилизаторов давно прошел, для этого целесообразно использовать недорогие интегральные компенсационные стабилизаторы, например, LM317 [2]. Возможные варианты такой схемы представлены на Рисунке 2.

| |||||

| Рисунок 2. | Схемы управления маломощным коллекторным двигателем на базе ИМС LM317. | ||||

Схема примитивная, но кажется очень удачной и, главное, недорогой. Посмотрим на нее с точки зрения инженера. Во-первых, можно ли ограничить момент вращения или ток двигателя? Это решается установкой дополнительного резистора. На Рисунке 2 он обозначен как RLIM. Его расчет имеется в спецификации, но он ухудшает характеристику схемы как стабилизатора напряжения (об этом будет ниже). Во-вторых, какой из вариантов управления скоростью лучше? Вариант на Рисунке 2а дает удобную линейную характеристику регулирования, поэтому он и более популярен. Вариант на Рисунке 2б имеет нелинейную характеристику. Но в первом случае при нарушении контакта в переменном резисторе мы получаем максимальную скорость, а во втором – минимальную. Что выбрать – зависит от конкретного применения. Теперь рассмотрим один пример для двигателя с типовыми параметрами: рабочее напряжение 12 В; максимальный рабочий ток 1 А. ИМС LM317, в зависимости от суффиксов, имеет максимальный выходной ток от 0.5 А до 1.5 А (см. спецификацию [2]; имеются аналогичные ИМС и с бóльшим током) и развитую защиту (от перегрузки и перегрева). С этой точки зрения для нашей задачи она подходит идеально. Проблемы скрываются, как всегда, в мелочах. Если двигатель будет выведен на максимальную мощность, что для нашего применения весьма реально, то на ИМС, даже при минимально допустимой разнице между входным напряжением VIN и выходным VOUT, равной 3 В, будет рассеиваться мощность не менее

Таким образом, нужен радиатор. Опять вопрос – на какую рассеиваемую мощность? На 3 Вт? А вот и нет. Если не полениться и рассчитать график нагрузки ИМС в зависимости от выходного напряжения (это легко выполнить в Excel), то мы получаем, что при наших условиях максимальная мощность на ИМС будет рассеиваться не при максимальном выходном напряжении регулятора, а при выходном напряжении равном 7.5 В (см. Рисунок 3), и она составит почти 5.0 Вт!

| |

| Рисунок 3. | График зависимости мощности, рассеиваемой на ИМС регулятора, от выходного напряжения. |

Как видим, получается что-то уже не дешевое, но очень громоздкое. Так что такой подход годится только для маломощных двигателей с рабочим током не более 0.25 А. В этом случае мощность на регулирующей ИМС будет на уровне 1.2 Вт, что уже будет приемлемо.

Выход из положения – использовать для управления метод широтно-импульсной модуляции (ШИМ). Он, действительно, самый распространенный. Его суть – подача на двигатель промодулированных по длительности однополярных прямоугольных импульсов. Согласно теории сигналов, в структуре такой последовательности имеется постоянная составляющая, пропорциональная отношению τ/T, где: τ – длительность импульса, а T – период последовательности. Вот она-то и управляет скоростью двигателя, который выделяет ее как интегратор в этой системе. Поскольку выходной каскад регулятора на основе ШИМ работает в ключевом режиме он, как правило, не нуждается в больших радиаторах для отвода тепла, даже при относительно больших мощностях двигателя, и КПД такого регулятора несравненно выше предыдущего. В ряде случаев можно использовать понижающие или повышающие DC/DC-преобразователи, но они имеют ряд ограничений, например, по глубине регулировки выходного напряжения и минимальной нагрузке. Поэтому, как правило, чаще встречаются иные решения. «Классическое» схемное решение такого регулятора представлено на Рисунке 4 [3]. Оно использовано в качестве дросселя (регулятора) в профессиональной модели железной дороги.

| |

| Рисунок 4. | «Классическая» схема управления коллекторным двигателем на основе ШИМ (согласно оригиналу [3]). |

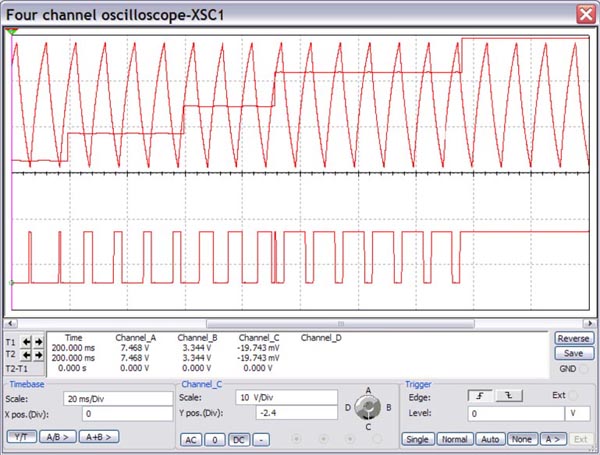

На первом операционном усилителе собран генератор, на втором компаратор. На вход компаратора подается сигнал с конденсатора C1, а путем регулирования порога срабатывания формируется уже сигнал прямоугольной формы с нужным отношением τ/T (Рисунок 5).

| |

| Рисунок 5. | Диаграмма управления коллекторным двигателем на основе ШИМ. Верхняя трасса – напряжение на конденсаторе С1; средняя (пересекает верхнюю) – сигнал управления (напряжение на движке резистора RV2); нижняя – напряжение на двигателе. |

Диапазон регулировки устанавливается подстроечными резисторами RV1 (быстрее) и RV3 (медленнее), а сама регулировка скорости осуществляется резистором RV2 (скорость). Обращаю внимание читателей, что в Интернете на русскоязычных форумах гуляет похожая схема с ошибками в номиналах делителя, задающего порог компаратора. Управление непосредственно двигателем осуществляется через ключ на мощном полевом транзисторе типа BUZ11 [4]. Особенности этого транзистора типа MOSFET – большой рабочий ток (30 А постоянного, и до 120 А импульсного), сверхмалое сопротивление открытого канала (40 мОм) и, следовательно, минимальная мощность потерь в открытом состоянии.

На что нужно в первую очередь обращать внимание при использовании таких схем? Во-первых, это исполнение цепи управления. Здесь в схеме (Рисунок 4) есть небольшая недоработка. Если со временем возникнут проблемы с подвижным контактом переменного резистора, мы получим полный почти мгновенный разгон двигателя. Это может вывести из строя наше устройство. Какое противоядие? Установить добавочный достаточно высокоомный резистор, например, 300 кОм с вывода 5 ИМС на общий провод. В этом случае при отказе регулятора двигатель будет остановлен.

Еще одна проблема таких регуляторов – это выходной каскад или драйвер двигателя. В подобных схемах он может быть выполнен как на полевых транзисторах, так и на биполярных; последние несравненно дешевле. Но и в первом и во втором варианте необходимо учитывать некоторые важные моменты. Для управления полевым транзистором типа MOSFET нужно обеспечить заряд и разряд его входной емкости, а она может составлять тысячи пикофарад. Если не использовать последовательный с затвором резистор (R6 на Рисунке 4) или его номинал будет слишком мал, то на относительно высоких частотах управления операционный усилитель может выйти из строя. Если же использовать R6 большого номинала, то транзистор будет дольше находиться в активной зоне своей передаточной характеристики и, следовательно, имеем рост потерь и нагрев ключа.

Еще одно замечание к схеме на Рисунке 4. Использование дополнительного диода D2 лишено смысла, так как в структуре транзистора BUZ11 уже имеется свой внутренний защитный быстродействующий диод с лучшими характеристиками, чем предлагаемый. Диод D1 также явно лишний, транзистор BUZ11 допускает подачу напряжения затвор-исток ± 20 В, да и переполюсовка в цепи управления при однополярном питании, как и напряжение выше 12 В, невозможны.

Если использовать биполярный транзистор, то возникает проблема формирования достаточного по величине базового тока. Как известно, для насыщения ключа на биполярном транзисторе ток его базы должен быть, по крайней мере, не менее 0.06 от тока нагрузки. Понятно, что операционный усилитель такой ток может не обеспечить. С этой целью в аналогичном, по сути, регуляторе, который используется, например, в популярном мини-гравере PT-5201 компании Pro’sKit, применен транзистор TIP125, представляющий собой схему Дарлингтона. Тут интересный момент. Эти мини-граверы иногда выходят из строя, но не из-за перегрева транзистора, как можно было бы предположить, а из-за перегрева ИМС LM358 (максимальная рабочая температура +70 °С) выходным транзистором (максимально допустимая температура +150 °С). В изделиях, которыми пользовался автор статьи, он был вплотную прижат к корпусу ИМС и посажен на клей, что недопустимо нагревало ИМС и почти блокировало теплоотвод. Если вам попалась такое исполнение, то лучше «отклеить» транзистор от ИМС и максимально отогнуть. За это know-how автор статьи был премирован компанией Pro’sKit набором инструментов. Как видите все нужно решать в комплексе – смотреть не только на схемотехнику, но и внимательно относится к конструкции регулятора в целом.

| |||||

| Рисунок 6. | Пример схем регуляторов с ШИМ и изменением опорной частоты. | ||||

Есть еще несколько интересных схем более простых ШИМ-регуляторов. Например, две схемы на одиночном операционном усилителе с драйвером опубликованы в [5] (Одна из них приведена на Рисунке 6а). Есть схемы и на базе популярного таймера серии 555 [6] (Рисунок 6б). Эти дешевые решения не должны вводить вас в заблуждение своей кажущейся простотой. Вспомним А.С. Пушкина: «Не гонялся бы ты, поп, за дешевизной». Или французов: «За каждое удовольствие нужно платить». Обе эти схемы формируют суррогатный сигнал ШИМ с изменением опорной частоты. Так схемы на ОУ из [5] меняют частоту управления во время регулирования от 170 Гц до 500 Гц, а схема на таймере – от 150 Гц до 1000 Гц, и ее диапазон регулировки (верхний диапазон) ограничен скважностью 9.5. Для некоторых применений это может быть недопустимо, так как на больших частотах двигатель может и не заработать, или не дать нужный момент вращения. Это происходит из-за того, что ток в обмотке двигателя, которая представляет собой индуктивность, устанавливается не мгновенно, а нарастает и спадает по экспоненте. Более корректные схемы на базе таймера и одиночного ОУ приведены на Рисунке 7.

| |||||

| Рисунок 7. | Схемы регуляторов с ШИМ без изменения опорной частоты. | ||||

Аналогичные по структуре регуляторы можно построить и на цифровых логических элементах, но они имеют малую нагрузочную способность и требуют отдельного источника питания, поэтому в данной статье не рассматриваются. Применение же таймера 555 интересно тем, что частота генератора, выполненного на его базе, практически не зависит от напряжения питания. Кроме того, большинство ныне выпускаемых зарубежных аналогов, выполненных по биполярной технологии, допускает выходной ток до 200 мА и более. То есть, они могут легко справиться и с емкостью затвора MOSFET и с мощными ключами на биполярных транзисторах. Близкий к таймеру 555 советско-российский аналог – это ИМС (КР)1006ВИ1. Максимальный выходной ток для КР1006ВИ1 и КМОП-версий таймера составляет 100 мА.