Шпиндель станка: что это такое и для чего он нужен

Давно занимаетесь металлообработкой или только начинаете изучать теорию? Мы поможем разобраться с базовыми навыками. В статье расскажем о шпинделе станка: что это такое, покажем фото держателя инструмента и поговорим о том, как с ним работать.

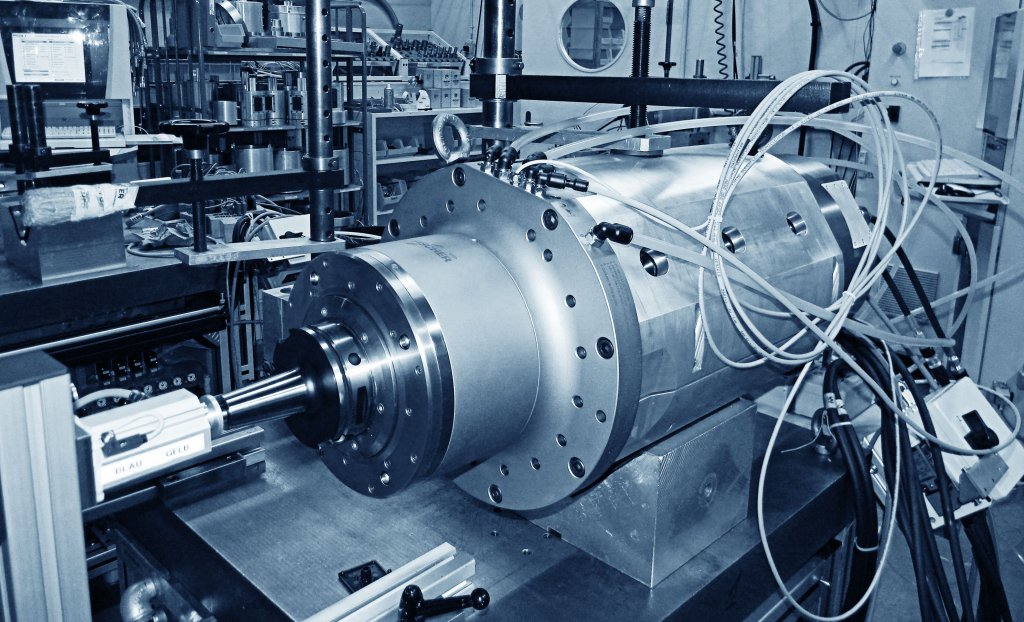

Устройство и характеристики

Обработка металла на станках получила широкую распространенность. Это и не удивительно, с появлением машинизированного оборудования значительно, в разы увеличилась производительность труда, а сам процесс изготовления металлических изделий стал намного проще – рабочие тратят меньше времени на один производственный цикл.

Создание станочного оборудования также обеспечило:

- Более высокое качество деталей, хороший класс точности.

- Снижение итоговой стоимости всех работ.

- Увеличение скорости производства.

Практически ни один станок не обходится без фиксации шпинделя – что это расскажем на примере токарного аппарата. Это элемент, который отвечает за крепкую и надежную установку на одном месте заготовки. Если брать в качестве образца токаря, то он крепит металлический брусок или вал между двумя бабками, с одной из сторон которой установлен такой держатель. Вторая очень простая иллюстрация – это дрель. Здесь для того, чтобы удержать сверло или другой инструмент, тоже нужно монтировать его внутрь шпинделя.

Само слово имеет немецкое происхождение. Spindel – это веретено, то есть то, что имеет возможность вращаться в разные стороны. Конструктивно это вал. Сам термин в основном применяется в таких направлениях как станкостроение, металлообработка и деревообработка, соответственно. Это крайне важный элемент, без него не может быть представлена работа ни единого устройства. Задача детали – передавать усилие, которое генерирует электродвигатель, к обрабатываемой заготовке из металла или дерева, пластмасса. На вал крепится приспособление для центрирования и зажима данного бруска.

Объясним еще раз на простом примере, чтобы понять, что есть две основные цели – вращаться и держать заготовку. В токарном станке есть шпиндель. С одной стороны прикреплено зубчатое колесо, посредством него происходит передача усилия. Со второго края вала расположен подшипник. На него прикрепляется патрон для зажима.

Но, казалось бы, зачем еще он нужен, если можно присоединять металлический или деревянный образец непосредственно к коробке передач, редуктору? Дело в том, что эти части станка не приспособлены к повышенным вибрациям и высоким нагрузкам, они просто сломаются от них. А вот вал может стать посредником, который и принимает на себя все механические (и термические) воздействия. К тому же, на одной его стороне есть патрон, который имеет элементы крепления – резьбу, шлицы, пазы, то есть универсально подходят под конкретную цель крепежа.

Какие можно назвать особенности устройства шпинделя:

- Крепление осуществляется с помощью подшипника качения. Это прочный узел, стандартный, но он тоже имеет различные исполнения. Например, одни могут иметь устойчивость к вибрации, другие – более дешевую стоимость. Намного лучше работают станки, оснащенные системой подачи охлаждающей и смазывающей жидкости, потому что в таком случае подшипники меньше испытывают напряжение и трение, тем самым значительно увеличивая срок годности.

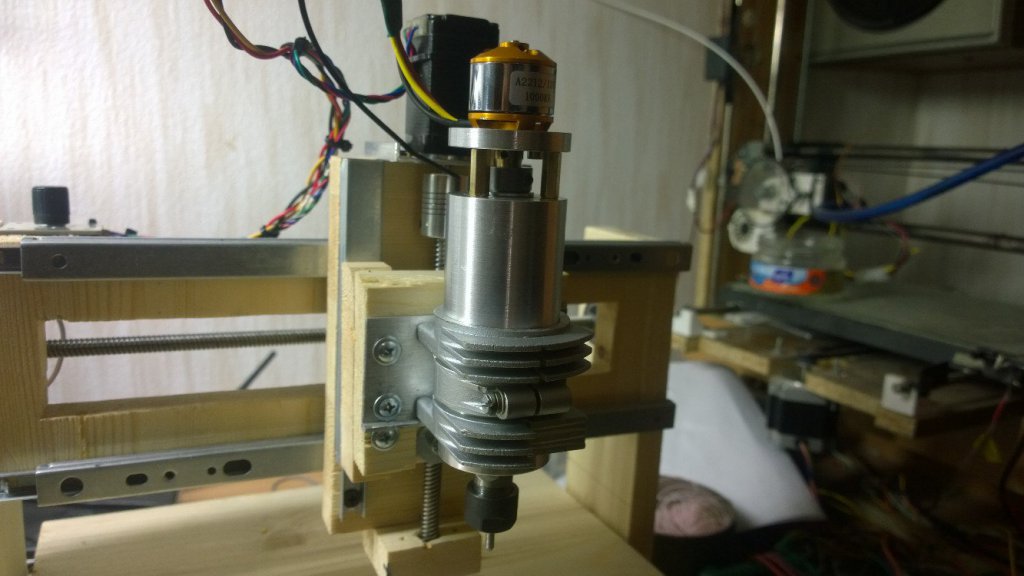

- Основное вращательное движение вал получает от асинхронного двигателя. Он устанавливается в корпусе оборудования – обычно в правой бабке. Сперва электродвигатели питались только от трехфазных источников и устанавливались непосредственно на производствах. Считалось, что они обладали более высокой мощностью. Но сейчас производят аппаратуру, которая питается от 220 В, поэтому может быть размещена и в обычных условиях – часто токарные или фрезеровочные установки стоят в гаражах и иных «домашних» постройках для личного пользования.

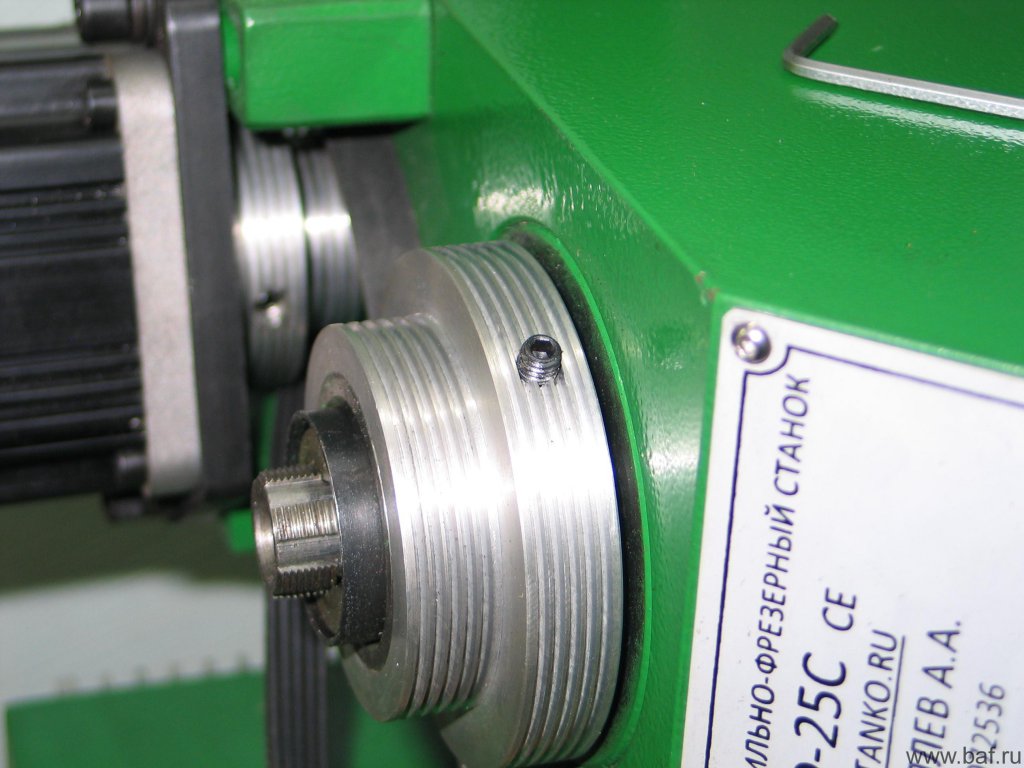

- Шпиндель может получать вращательное движение напрямую от электродвигателя, но чаще – через дополнительный узел, например, ремень. Ременная передача удобна – эта деталь недорого стоит, легко крепится, а также проста в использовании, но на очень высоких оборотах она может проскальзывать. В таких случаях, когда нужна большая скорость, устанавливают зубчатые колеса, шестерни.

- Основное крепление, которое находится с края вала, – это цанговый патрон. Это позволяет осуществить надежное крепление хвостовика любого диаметра. Практически все инструменты для резки по металлу, для сверления оснащены таким наконечником (хвостом), а если нет, то крепить приходится по внешнему краю, что намного менее надежно и допускает значительные расхождения и вибрации.

- Очень важно при промышленном производстве – наличие системы охлаждения на токарных или фрезерных станках. Она играет большое значение – продлевает максимальный период эксплуатации, а также время беспрерывной металлообработки.

- Самые сложные шпиндели – у аппаратуры с ЧПУ. Дело в том, что наличие пульта числового управления делает возможным изготовление деталей с максимальной точностью. Это, в свою очередь, требует минимальных вибраций. Такую качественную аппаратуру можно заказать через интернет на сайте компании https://stanokcnc.ru/. Здесь представлены качественные станки для обработки металлических заготовок.

- Степень фиксации вала напрямую зависит от скорости вращения. Чем она выше, тем более надежно должно происходить крепление.

Принцип работы шпинделя и из чего он состоит

Практически все оборудование с данным элементом заключается в применении режущей кромки по подготовленному материалу. Конструктивная особенность вала в том, что можно производить надежную фиксацию инструмента в одном из режимов работы станка – в силовом или скоростном. Во втором случае основная задача аппарата заключается в том, чтобы в максимально короткие сроки срезать верхний слой с поверхности обрабатываемой заготовки. У скоростного принципа работы есть свои особенные черты:

- Увеличивается производительность. Перед тем как просто выбрать высокую частоту вращения, необходимо провести измерения и занести все параметры в технологическую карту.

- Максимальное распространение данный вариант получил в случае финишного точения или при тонкой фрезерной обработки, поскольку нужно снимать только крайне тонкий слой на высокой скорости.

- Наиболее частый тип исполнения – это асинхронный двигатель с ременной или зубчатой передачей.

- Но иногда элемента-посредника попросту нет. Но из-за этого нельзя давать на аппарат слишком большое усилие, это грозит перегрузкой мотора. Но это еще и существенно уменьшает минимальные размеры всей установки, поэтому технология прямого подключения применяется в различных ручных электроинструментах.

Вторая категория – силовые аппараты – имеют следующие характерные черты изготовления и эксплуатации:

- Между резцом (сверлом) и самим крепежным устройством электрошпинделя необходимо вставлять втулки – это прокладки конической формы, которые существенно увеличивают положительные качества изделия и снижают вибрации, хорошо влияют на прочность. Их необходимо выбирать в зависимости от хвостовика – диаметра и типа.

- Не рекомендуется подключение напрямую к мотору, так как переменная нагрузка выводит его из строя. Основной способ передач – клиноременная или с помощью шестерен.

Применение шпинделя: для чего он нужен

Для начала отметим, что сфера использования настолько широка, насколько много различного оборудования для металлообработки и обработки дерева, пластика. Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

- Каждый электроинструмент, имеющий насадку, не обходится без электрошпинделя в качестве держателя.

- Необходим узел для фрезерных и токарных станков – они, в свою очередь, имеют очень широкое распространение, так как с их помощью можно создать многочисленные изделия.

- Фиксация проката для его обработки – это еще одно назначение.

Но самой главной функцией остается фиксация оснастки. Причем надежность крепления такая высокая, что она позволяет достигать максимальных вращений и предельной осевой нагрузки на вал.

Классификация шпинделей по типу, размеру и диаметру

Есть различные основания для классифицирования. Первая, она же, пожалуй, основная, – это то, для какого оборудования предназначен узел. Безусловно, для разных станков и электрооборудования необходимы различные приборы.

Второй принцип различения – это типоразмер. Аппараты бывают разных размеров, предназначены для промышленного использования и частного применения. В связи с этим и расходные детали нужны самые разные – покрупнее помельче. Если вы хотите заменить шпиндель на собственном станке, то обязательно при покупке необходимо указать номер своего оборудования, название и год выпуска (могут быть разные модификации).

Ну и последняя, но не по назначению, классификация – по виду. Валы могут быть:

- Коллекторные. Это устройство, включающее цанговый валец высокоскоростного типа. Основные сферы использования – фрезерные станки, а также операции по нанесению гравировки.

- Специализированные на высоких оборотах. Они позволяют достигать значительной скорости металлообработки, поэтому повышается производительность. Но так как хорошее качество может быть достигнуто только при большой точности, то применяются высокоскоростные модели в основном только на оборудовании с ЧПУ. Купить такие станки можно на сайте https://stanokcnc.ru/.

- Конструкция со встроенным охлаждением. Охлаждающая система может подавать через деталь или жидкость, или холодный воздух. Это повышает скорость резания и степень шероховатости поверхности, а трение становится меньше, поэтому и износ тоже приходит позже.

Есть и еще одна классификация – по производителю. Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

Выбор типа шпинделя

Теперь представим конкретные разновидности, отметим их достоинства и характерные черты. Их следует учитывать при подборе детали.

Со встроенным электромотором (электрошпиндели)

- Способствуют развитию очень высоких скоростей. При стандартных 18 000 – 24 000 оборотов в минуту, некоторые модели могут поддерживать и рабочие 120 тысяч об/мин.

- Очень хорошо режут на больших скоростных режимах.

- Имеют ограничения в нагрузках – оно продиктовано использованием небольших шариковых подшипников.

- Не приспособлены для обратного хода. Отсутствие такой функции сильно затрудняет создание некоторых элементов, например, нарезку резьбы.

- В качестве фиксаторов наиболее часто применяются конусы или цанговые зажимы.

Механические с внешним приводом

- Имеют дело с намного меньшими скоростями. Стандартном можно считать от 300 до 8 000 оборотов в минуту. Это обусловлено тем, что довольно трудно привести в движение все подшипники, шестерни и прочие передающие движение элементы

- Жесткость и нагрузочная способность больше. Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые. Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов.

- Есть обратная связь – при условии установки мотора с энкодером.

- Применяются инструментальные конусы вместо цанг – последние не отвечают требованиям по жесткости фиксации.

Выбор вида охлаждения

Охлаждать зону вращения требуется, чтобы увеличить срок эксплуатации. Есть два типа.

Водяное (жидкостное)

- Они очень тихие – жидкость поступает почти бесшумно. Но при этом есть еще один громкий звук от движения крыльчатки.

- Наличие контура, которые включает систему трубок, емкость, помпу. Нужно постоянно контролировать подачу влаги и ее температуру.

- Может работать на низких оборотах.

Воздушное

- Сильный и не самый приятный звук.

- Может происходить разлет стружек под воздействием струи воздуха.

- Необходимо с одинаковыми промежутками заниматься прочисткой рубашки, где забиваются частички металла.

- Требуется очень тщательно следить за температурой, идеально – установить датчик с сигналом, потому что весь аппарат очень чувствителен к перегреву.

В результате рекомендуем применять воздушный вариант при работе с мягкими материалами, но когда заготовка из прочного металла, лучше применять жидкостное охлаждение.

Выбор скорости и мощности

Параметры напрямую зависят от того – как и что нужно резать. Алгоритм определения режима приблизительно такой:

- Оценивается твердость материала и поставленная задача (сверление, пазы, разрезание и пр.).

- Выбирается фреза.

- Под инструмент и процедуру подстраивается диапазон скоростей.

- Отсюда – максимальное и минимальное вращение.

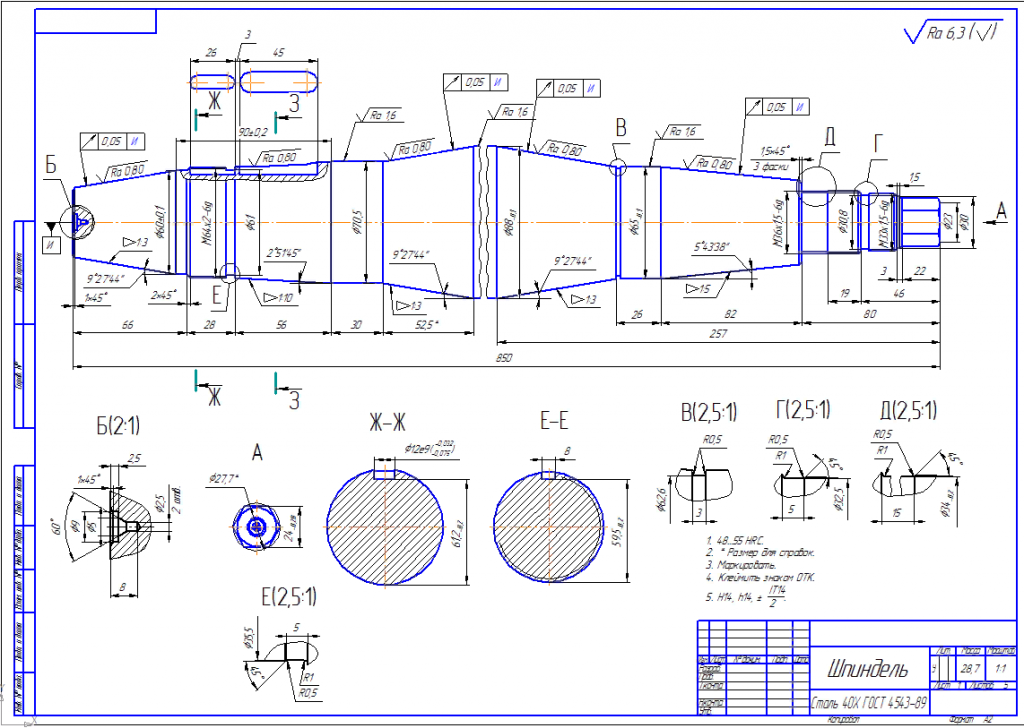

Как изготовить своими руками шпиндель по картинке

Если вы не боитесь самостоятельно создать изделие по готовым образцам из интернета. Для этого обычно требуются точные расчеты и наличие токарного оборудования. Приведем пример чертежа с размерами:

Обслуживание

Основные требования к эксплуатации:

- Своевременная очистка от стружки или система стружкоотведения.

- Оснащение охлаждением зоны резания.

- Подбор и фиксация хвостовика по размерам.

- Нельзя вставлять сломанный инструмент.

- Устраняем излишнюю вибрацию.

Мы рассказали об одной из наиболее важных частей станка. Будьте внимательны при выборе и использовании.

Схема управления шпиндельным двигателем

При восстановлении информации с неисправных жестких дисков статистика обращений в центр восстановления информации (по результатам 2008 г.) имеет вид, представленный на диаграмме 1.

Диаграмма 1. Основные причины потери данных на НЖМД (статистика центра восстановления информации ЕПОС)

В открытой литературе не найдено описания методов восстановления информации с НЖМД при заклинившем двигателе.

При заклинивании шпиндельного двигателя НЖМД центр восстановления информации ЕПОС рекомендует два основных метода восстановления данных: расклинивание и ремонт поврежденного НЖМД «родного» двигателя и перестановку зафиксированного пакета дисков поврежденного НЖМД на двигатель носителя-донора. У каждого из этих методов имеются ограничения:

1. Расклинивание и ремонт «родного» двигателя поврежденного НЖМД.

При неполном или неправильном расклинивании двигателя поврежденного НЖМД дальнейшая работа по восстановлению информации может привести к повреждению как головок, так и поверхности магнитного диска, вплоть до образования царапин на нем. В конечном итоге процесс восстановления информации очень сильно усложняется, даже при выполнении ремонтов высокопрофессиональными специалистами. Это сказывается на стоимости восстановления информации, а также возрастает риск полной потери информации. Для правильного проведения операции расклинивания двигателя необходимо иметь соответствующее оборудование и технологии, которые позволяют исключить возможность некорректного выполнения подобной процедуры.

2. Перенос пакета дисков.

Основная сложность этого решения – появление смещения диска относительно центра вращения. Для устранения смещения необходимо проводить центровку диска. При правильно проведенной операции центровки жесткий диск работает без «биений». В противном случае головки накопителя не могут правильно и без ошибок считывать не только область данных на дорожке пользователя, но и служебную зону, в том числе и сервометки. Это затягивает сроки восстановления информации, а также может привести к невозможности дальнейшего восстановления информации.

При количестве дисков более одного, кроме смещения каждого из дисков относительно центра, еще добавляются смещения положения дисков относительно друг друга. При наличии смещений обоих типов сильно усложняется процесс восстановление информации. Процесс восстановления зависит и от производителя жесткого диска, а также и от конкретной модели этого диска. В данной ситуации необходимо применять технологии и специальное оборудование, позволяющее производить центровку дисков и устранять их взаимное смещение.

Правильно выполненная операция переноса пакета дисков подразумевает отсутствие вышеописанных смещений, что позволяет выполнить восстановление данных с накопителя в сжатые сроки.

В случаях, если причиной заклинивания двигателя является деформация его оси, для восстановления информации более целесообразным является перенос пакета дисков.

2. Особенности построения шпиндельных двигателей современных НЖМД.

Для разработки технологии восстановления данных на НЖМД с заклинившим шпиндельным двигателем был проведен полный анализ функционирования привода жесткого диска, изучена его конструкция, а также был изготовлен стенд управления шпиндельными двигателями для выполнения процесса восстановления информации в ручном режиме.

Главным требованием к двигателям, вращающим диски магнитных носителей, являются максимальная стабильность скорости их вращения при простоте конструкции.

В последнее время приходится часто встречать в качестве привода в устройствах хранения данных — синхронные бесколлекторные (brushless) электродвигатели с постоянными магнитами. Наиболее часто этот вид двигателей находит применение в качестве шпиндельного двигателя в накопителях на жестких магнитных дисках (НЖМД).

Эти двигатели имеют некоторые особенности:

- не обладают возможностью самозапуска;

- cравномерность их вращения зависит от количества полюсов, что усложняет их конструкцию.

Эти двигатели могут иметь различное конструктивное исполнение (по высоте шпинделя, по размерам корпуса, количеству фиксирующих отверстий и т. д.), но их можно разделить на две большие группы:

- с вращающимся внешним треком подшипника;

- с вращающимся внутренним треком подшипника.

На рис. 1 приведены различные виды исполнения шпиндельных двигателей современных НЖМД.

- а) с вращающимся внешним треком подшипника:

б) с вращающимся внутренним треком подшипника

Рис. 1. Внешний вид и схематическое изображение шпиндельных двигателей

Другим преимуществом бесколлекторных двигателей является большой срок их эксплуатации. В таких двигателях вал крепится на шарикоподшипниках (рис. 1), трущиеся и истираемые части отсутствуют, поэтому ломаться в таком двигателе практически нечему.

Саморазмагничивание постоянных магнитов происходит достаточно медленно – порядка нескольких процентов за несколько лет. Двигатель может выйти из строя при ударах и падении, так как постоянные магниты достаточно хрупкие, но это может случиться с любым другим типом двигателей.

В синхронных двигателях обмотка статора подключается к источнику трехфазного управляющего напряжения, при этом создается вращающееся магнитное поле. Магнитное поле обмотки каждой фазы статора является пульсирующим. Пульсирующие магнитные потоки, разложенные на симметричные составляющие, создают прямой поток, вращающийся синхронно с ротором. Чтобы эти поля были взаимно неподвижны, необходимо чтобы ротор вращался с той же частотой, что и магнитное поле статора.

Взаимная неподвижность магнитных полей ротора и статора в установившемся режиме работы для любого электрического двигателя является основой его функционирования. Только в этом случае может создаваться постоянный вращающий момент, а также передаваться энергия из ротора в статор и обратно.

На рис. 2 приведены диаграммы подачи управляющих импульсов на обмотки статора синхронного двигателя и их фазовые характеристики.

Рис. 2. Диаграммы распределения управляющих импульсов на трехфазных статорных обмотках бесколлекторного синхронного двигателя

а) внешний вид ротора (шпинделя);

б) внешний вид обмоток статора;

в) электрическая схема размещения обмоток возбуждения на статоре:

- Включение обмоток по схеме ? («звезда»);

- Количество полюсных катушек – 12шт (3 фазы по 4 полюса);

- Статор собран из 6 пластин электротехнической стали;

- Количество витков на обмотке статора – 80.

Рис. 3. Конструкция шпиндельного двигателя НЖМД с вращающимся ротором внутри статорных обмоток

При питании обмотки статора от источника управляющего напряжения создается вращающееся магнитное поле.

Если взять за отсчет момент времени, когда магнитный поток, созданный токами в обмотках статора, совпадает с осью магнитного полюса ротора, то в этом случае магнитное сопротивление на пути этого потока будет наименьшим.

Рис. 4. Размещение полюсов магнитов на роторе

На рис. 4 показано размещение магнитов на роторе двигателя. В таблице 1 приведены напряженности магнитных полей каждого из 4-х магнитов.

Таблица 1. Величина напряженности магнитных полюсов на роторе

| № n|n | Наименование полюса магнита | Напряженность магнитного поля кА/м | Наименование поля |

| 1 | 1. | 120,2 | S |

| 2 | 2. | -120,3 | N |

| 3 | 3. | 123,7 | S |

| 4 | 4. | -116,7 | N |

| 5 | 5. | 120,8 | S |

| 6 | 6. | -115,7 | N |

| 7 | 7. | 120,7 | S |

| 8 | 8. | -119,6 | N |

В установившемся режиме ротор двигателя вращается с некоторой скоростью, определяемой частотой поступающих управляющих импульсов и схемой коммутации двигателя. Вращение сопровождается некоторыми колебаниями, частота которых соответствует частоте управляющих импульсов и собственной частоте колебаний ротора.

Частота вращения ротора np в об/мин определяется по формуле:

Угловая скорость вращения ротора Wp в рад/с определяется по формуле:

f — частота тока питающей сети, р — число пар полюсов на статоре.

Ротор будет строго следовать за вращающимся магнитным полем, т.е. его частота вращения nр будет равна частоте вращения поля n.

Недостаток синхронных двигателей в том, что они не обладают возможностью самозапуска. Пуск в ход синхронного двигателя непосредственным включением в сеть невозможен.

| а) Размещение полюсов электромагнитов в первый полупериод изменения поля статора | б) Размещение полюсов электромагнитов во второй полупериод изменения поля статора |

Рис. 5. Взаимодействие полюсов при пуске в ход синхронного двигателя

Для запуска синхронного двигателя необходим специальный контроллер – регулятор оборотов и запуска двигателя. Без него невозможно заставить электродвигатель работать. Сегодня все регуляторы производятся на базе микрочипов (однокристальных микроЭВМ), которые имеют мощные полевые транзисторы в выходных ключах, управления обмотками двигателя.

Для запуска таких двигателей в накопителях на жестких дисках применяется плавное изменение частоты управляющих сигналов от 1-2 Гц до 1000 Гц, либо другие специальные алгоритмы запуска.

Для обеспечения стабильности вращения ротора используют оригинальные способы формирования 3-х фазных последовательностей импульсов, поступающих на обмотки статора.

Современные шпиндельные бесколлекторные двигатели не имеют специальных датчиков положения ротора. Положение ротора и его скорость вычисляются по параметрам считываемого сигнала с магнитных поверхностей дисков головками чтения, измеряются и обрабатываются специальным контроллером. Этот алгоритм довольно сложный и для его реализации необходим специальный процессор обработки сигналов. Пример реализации привода шпиндельного двигателя современного НЖМД приведен на рис. 6, а внешний вид контроллера на плате НЖМД приведен на рис. 7.

Рис. 6. Принципиальная схема подключения шпиндельного двигателя НЖМД Maxtor Diamond Max Plus 9 CALYPSO

Рис. 7. Внешний вид контроллера управления шпиндельным двигателем (SMOOTH L7250E 1.0) НЖМД Maxtor Diamond Max Plus 9 CALYPSO

L7250 – мощная ИМС для управления шпиндельными двигателями. Выводы, питающие обмотки шпиндельного двигателя, содержат мощные полевые транзисторы, которые управляются с помощью псевдо-синусоидальной технологии коммутации электродвигателей ST SmoothDrive.

Основные характеристики ИМС L7250:

- Архитектура основана на программируемых регистрах;

- Трехпроводный управляющий последовательный интерфейс, работающий на частоте 33МГц;

- Пиковый ток на выводах управления обмотками шпиндельного двигателя — 2,5А. Ток шпинделя ограничивается частотой импульсов широтно-импульсной модуляции (ШИМ) на выходах усилителей мощности шпинделя по алгоритму ST SmoothDrive;

- Коммутация обмоток двигателя осуществляется синусоидальным широтно-импульсным модулированным напряжением (ШИМ) по технологии запуска и управления ST SmoothDrive;

- Обеспечение измерения тока через внешний токоизмерительный резистор;

- Индуктивное считывание (вычисление) положения ротора при запуске, управляемое микропроцессором;

- Осуществление торможения шпинделя при выключении питания.

В ИМС имеется схема контроля потребления мощности по напряжениям питания 12В и 5В, а также два регулятора положительного напряжения.

Управление микроконтроллером производится посредством его программирования через последовательный порт. Последовательный порт представляет собой трехпроводный интерфейс, использующий сигналы SDATA, SCLK и SEN для адресации и передачи данных в шестнадцать 8-битных регистра. Основные регистры: регистр состояния, регистры управления шпиндельным двигателем, регистры усилителя-генератора синусоидальных колебаний и регистр тестового режима.

ИМС L7250 использует алгоритм коммутации SmoothDrive, разработанный STMicroelectronics. Алгоритм коммутации SmoothDrive – система сигналов для управления шпиндельным двигателем с помощью псевдо-синусоидального напряжения, в которой импульсы управления модулируются для формирования синусоидальных напряжений в каждой обмотке. Алгоритм коммутации создает форму и амплитуду управляющих напряжений полностью в цифровом виде.

Системная синхронизация для работы микроконтроллера подается на вывод SYSCLK. Частота сигнала на этом выводе должна быть 33МГц или 16,5МГц, внутренняя частота синхронизации ИМС 16,5МГц. Форма сигналов управления шпиндельным двигателем хранится в цифровой памяти. Используемые параметры и форма напряжения оптимально подобраны для уменьшения потерь на коммутацию обмоток. По существу, две фазы ШИМ-модулируются, в то время как привод третьей фазы работает с коэффициентом заполнения 100%. Коэффициенты заполнения ШИМ модулируются таким образом, чтобы получить синусоидальные токи во всех трех фазах двигателя. Такой подход, в противоположность подаче действительных синусоид на все три фазы, приводит к повышению эффективности управления двигателем по сравнению с традиционной коммутацией.

Фазовая автоподстройка частоты (ФАПЧ) поддерживает форму сигнала, синхронную со скоростью вращения ротора двигателя. Система SmoothDrive полностью цифровая и не требует дополнительных внешних компонентов.

Начало вращения (раскручивание) шпиндельного двигателя управляется подачей микрокода на L7250 и состоит из четырех фаз:

- Индуктивное измерение (вычисление) положения ротора;

- Коммутация обмоток с разомкнутым контуром обратной связи, ускоряющая двигатель для входа в синхронизацию;

- Синхронизация скорости и положения ротора двигателя и инициализация системы управления Smoothdrive;

- Передача управления системе Smoothdrive с замкнутым контуром обратной связи – нормальный синхронный режим вращения на заданной скорости.

Пиковый ток потребления обмотками двигателя ограничивается схемой управления частотой ШИМ. При достижении током порогового значения, двигатель переводится в режим торможения и повторно коммутируется в начале следующего цикла ШИМ, чтобы ток не превышал порога.

Ток шпинделя измеряется на внешнем измерительном резисторе, установленном в цепи коммутации. Измеренное напряжение сравнивается с внутренним программируемым опорным напряжением.

Для ручного управления шпиндельным двигателем специализированные контроллеры не подходят, так как их необходимо постоянно перепрограммировать по трехпроводному интерфейсу, и эту работу выполняет специальный процессор обработки сигналов.

Для анализа магнитных сигналограмм и профессионального восстановления информации с магнитных поверхностей дисков необходимо иметь возможность ручного изменения или подстройки скорости вращения дисков, поэтому возникла необходимость разработки специального блока управления (контроллера) шпиндельным двигателем НЖМД.

Упрощенная блок-схема разработанного контроллера представлена на рис. 8. Контроллер позволяет управлять трехфазными синхронными бесколлекторными шпиндельными двигателями НЖМД различных производителей.

Импульсы запуска двигателя поступают от общего опорного кварцевого генератора (не менее 2МГц) через предварительный делитель. Частота опорного генератора может быть различной в зависимости от используемого типа накопителя и соответственно используемой скорости вращения шпинделя. Поэтому коэффициент деления предварительного делителя должен быть различным и управляемым.

Рис. 8. Блок-схема контроллера управления шпиндельным двигателем НЖМД

В момент включения контроллера управления шпиндельным двигателем все его делители и формирователи импульсов сбрасываются в исходное состояние. При этом коэффициент деления делителя с переменным коэффициентом деления принимает максимальное значение, и на вход формирователя 3-х фазных последовательностей коммутационных импульсов поступают тактовые сигналы с частотой 8 – 12 Гц. На затворы полевых транзисторов, управляющих вращением, подаются открывающие импульсы в соответствии с диаграммой, представленной на рис. 9а. Через полюсные обмотки статора начинает протекать импульсный ток, появляется магнитный вращающий момент и ротор двигателя начинает вращаться с минимальной скоростью. После каждого оборота ротора двигателя коэффициент деления делителя уменьшается на единицу, и ротор плавно увеличивает скорость вращения до своего номинального значения.

На рис. 9 приведены управляющие сигналы с выхода формирователя последовательностей коммутационных импульсов в установившемся режиме.

а) Управляющие сигналы на входах транзисторов выходных каскадов

б) Управляющие токоограничивающие сигналы на управляющем транзисторе VT7

Рис. 9. Сигналы тактовых и коммутационных импульсов

Наиболее тяжелым режимом для синхронных бесколлекторных двигателей с постоянными магнитами является их запуск. Во время запуска на обмотки статора двигателя поступают длинные по времени импульсы (максимальный коэффициент деления делителя). Так как обмотки статора имеют небольшую индуктивность и маленькое активное сопротивление, ток через катушки статора во время пусковых импульсов может иметь значения, близким по величине к току короткого замыкания обмотки. Для контроля за величиной тока через обмотки статора и его ограничения в управляющей цепи транзистора VT7 стоит измерительное сопротивление R1. Как только падение напряжения на этом сопротивлении при запуске превысит установленное значение, то на затвор транзистора VT7 начинает поступать широтноимпульсно — модулированный сигнал (ШИМ). Коммутационные импульсы становятся модулированными по длительности и приобретают вид пачек импульсов с ШИМ (Рис. 9б, Сигнал 7). При этом ток через катушки статора ограничивается и регулируется длительностью (шириной) модулированных импульсов. По мере увеличения оборотов ротора двигателя ток через катушки статора уменьшается, и база транзистора VT7 от ШИМ контролера отключается и подключается к фазовому детектору.

В установившемся режиме ротор и магнитное поле статора вращаются синхронно, однако, взаимное положение статора и ротора при изменении механической нагрузки на валу двигателя не остается неизменным.

Синхронность вращения ротора и поля статора определяет равенство двигательных и тормозных моментов, которые зависят от величины трения в подшипниках, турбулентности воздушного потока внутри корпуса накопителя, изменения температуры и активного сопротивления катушек статора, стабильности источника питания и др.

При увеличении нагрузки на двигатель вращение ротора будет отставать по фазе на некоторый угол от магнитного поля статора, вращающий момент при этом увеличится и будет стремиться скомпенсировать тормозной момент. Если в дальнейшем внешние факторы остаются неизменными, изменившийся угол отставания ротора будет постоянным. Однако, внешние факторы, влияющие на тормозной момент вращения ротора остаются не постоянными, и ротор во время вращения будет осуществлять некоторые колебательные движения около точки равнодействия сил. Указанные колебательные движения могут переходить и в незатухающий автоколебательный режим. Периодические изменения фазового угла между ротором и магнитным полем статора могут приводить к многочисленным сбоям в считывании информационных импульсов, и появлению многочисленных ошибок при их декодировании.

Для уменьшения флуктуации фазового угла между ротором и магнитным полем статора служит фазовый детектор, который при увеличении фазового угла отставания ротора от магнитного поля статора увеличивает напряжение на затворе транзистора VT7. Через транзистор и через обмотки статора ток увеличивается, тем самым увеличивается вращающий магнитный момент, который компенсирует тормозной момент при рассогласовании.

Через обмотки статора протекает векторная сумма двух токов:

- Тока, возникающего при открывании ключевых транзисторов VT1-VT6;

- Тока Э.Д.С., наводимой в катушках статора постоянными магнитами ротора при его вращении.

Поскольку катушки статора укреплены на основании и неподвижны, фаза Э.Д.С., наводимой в них, жестко связана с положением ротора.

В фазовом детекторе сравниваются фазы наводимой Э.Д.С. и коммутационных импульсов, в результате чего вырабатывается управляющее напряжение, которое подается на транзистор VТ 7. Наводимая Э.Д.С. выделяется согласованным мостом при измерении разности Э.Д.С. между выводами начала и конца статорных катушек.

С целью увеличения плавности вращения ротора двигателя и уменьшения при этом его колебательных движений в накопителях на жестких дисках применяются 3-х фазные синхронные двигатели, у которых на роторе и статоре имеется неравное количество полюсов. Наиболее широко распространены двигатели, имеющие на статоре 12 явно выраженных полюсов (по четыре полюса на каждую фазу), а на роторе по кругу расположены четыре постоянных магнита (8 полюсов).

Каждая фазная обмотка состоит из четырех, включенных последовательно отдельных катушек, образующих отдельные полюса. Намагниченность полюса зависит от направления тока, текущего через них.

Рис. 10. Схема прохождения тока через обмотки статорных катушек

Например, если ток течет от Начала к Концу катушки (Н и К на рис. 10), то образуются северные полюса, если наоборот — южные. Шесть 3-х фазных импульсных последовательностей от формирователя поступают согласованно на затворы шести ключевых транзисторов (Рис 8). В первый период тактовых импульсов открываются транзисторы VТ1 и VТ4 (Рис. 9, Сигналы 1 и 4). Ток от источника +12V течет через открывшийся транзистор VТ1, Начало-Конец первой обмотки (I) и образует северные полюса, далее на Конец-Начало второй обмотки (II), образующей южные полюса. Через третью обмотку в это время ток не течет.Разноименные полюса статора и ротора притягиваются друг к другу, и ротор занимает положение, соответствующее Рис. 11а.

Во время второго тактового импульса транзистор VТ1 остается открытым, VТ 4 закрывается, а VТ 6 открывается (Сигнал 6, Рис. 9а). На полюсах первой обмотки остаются северные полюса, ток через нее течет в прежнем направлении. Ток через вторую обмотку не течет, а через третью течет от Конца к Началу и на ней образуются южные полюса.

Во время третьего тактового импульса транзистор VТ1 закрывается, ток через первую обмотку течь прекращает. Открывается транзистор VТЗ (Сигнал 3 Рис. 9а), а транзистор VТ 6 остается открытым. Ток течет через вторую обмотку статора в направлении Начало-Конец и возбуждает северные полюса, ток через третью обмотку течет в прежнем направлении, и на ее полюсах остается намагниченность прежнего южного направления. Ротор поворачивается и занимает положение согласно Импульсу 3 (Рис. 11б).

Рис. 11. Диаграмма вращения ротора шпиндельного двигателя

Во время четвертого тактового импульса VT6 закрывается, ток через третью обмотку статора течь прекращает (Сигнал 6). Открывается транзистор VT2 (Сигнал 2), а транзистор VТ3 остается открытым (Сигнал 3). При этом состоянии транзисторов ток продолжает течь через вторую обмотку статора в направлении Начало — Конец и на ее полюсах продолжают оставаться северное направление. Начинает течь ток через первую обмотку статора в направлении Конец – Начало, который на ее полюсах возбуждает южные полюса. Ротор продолжает вращательное движение и занимает положение согласно рис. 11в. С приходом следующих тактовых импульсов закономерность намагничивания и перемагничивания полюсов статора и изменения положения ротора сохраняются.

3. Оборудование для фиксации пакетов дисков.

Для выполнения процесса переноса пакета дисков в центре восстановления информации было разработано специальное оборудование, позволяющее зафиксировать положение пластин относительно друг друга и относительно шпинделя двигателя. Это оборудование представляет собой фиксатор положения пластин в виде специальных зажимов, позволяющих осуществить перестановку пластин на другой двигатель-донор (без потери центровки пакета дисков), а также устройство стыковки шпинделя неисправного двигателя с «донорским».

4. Выводы.

1) Изучение механики и сервосистемы НЖМД позволили компании ЕПОС разработать новую технологию восстановления данных с накопителей с заклинившим шпиндельным двигателем. Набор прецизионных прессов позволяет осуществлять перестановку пакета пластин, гарантируя сохранение точной центровки и балансировки дисков.