Схема реверса двигателя постоянного тока 12в с концевиками

При использовании двигателя постоянного тока в различных устройствах иногда возникает необходимость остановки двигателя в любом положении, а также в крайних положениях позиционирования с последующим реверсом.

Эту задачу решает предлагаемая схема.

В1 — тумблер со средним положением для реверса двигателя. В зависимости от задачи он может иметь фиксацию в крайних положениях или без неё.

Диоды Д1 и Д2 подбираются по максимальному току двигателя при его нагрузке.

SA– концевики, установленные в устройстве.

Работа схемы.

В исходном состоянии питание на двигатель не поступает и он не вращается.

Если тумблер перевести в верхнее по схеме положение двигатель вращается (допустим) влево. В крайнем левом положении SAлевыйразмыкается и диод Д1 не пропускает напряжение питания. Двигатель останавливается.

Если тумблер перевести в нижнее положение — то происходит переполюсовка напряжения питания. Двигатель тогда вращается в правую сторону. Д1 этому уже не препятствует.

Далее концевик SAлевый замыкается. При достижении крайнего правого положения SAправыйразмыкается и диод Д2не пропускает напряжение питания. Двигатель останавливается.

Переключением положения тумблера меняется направление вращения двигателя.

Схему можно применить для вращения антенн, КПЕ, вариометров и т.п.

us3ut. Матвийчук Валерий.098-553-7459

3 простые схемы реверса двигателя постоянного тока

Совсем недавно электродвигатели коммутировались при помощи всевозможных переключателей, рубильников, реле и прочей «механики». Сегодня же их серьезно потеснили электронные ключи, собранные на полупроводниках. Они долговечны, не требуют техобслуживания, позволяют управлять электромоторами при помощи микропроцессорных систем. Тем не менее, не стоит забывать и о старых добрых переключателях, которые в некоторых случаях все же предпочтительнее электроники. В этой статье мы рассмотрим 3 простые схемы управления двигателем постоянного тока при помощи обычных переключателей и даже кнопок.

С двумя кнопками

Этой схемой Интернет буквально завален. Ведь она позволяет запускать двигатель и управлять направлением его вращения всего двумя обычными кнопками! Нажал на одну – мотор крутится влево. Нажал на другую – вправо. Не нажал – все отключено.

Теоретически все верно. Для питания электродвигателя М1 используется переменный ток. Пока ни одна из кнопок не нажата, двигатель не вращается, поскольку он подключен к питанию через диоды D1, D2, соединенные встречно-последовательно.

Как только мы нажмем на одну из кнопок, один из диодов окажется закорочен, а второй начнет работать как однополупериодный выпрямитель, подавая на мотор выпрямленное напряжение. Полярность этого напряжения, а значит, и направление вращения двигателя, будут зависеть от того, какая из кнопок нажата.

На практике же такая конструкция имеет огромный недостаток. Мощность электромотора, питаемого таким «криво» выпрямленным напряжением, составит не более 40 % от его номинала. Если учесть то, что КПД самого мотора обычно составляет порядка 50%, то нам останется только погрустить.

Еще один существенный недостаток – отсутствие «защиты от дурака». Если нажать на обе кнопки одновременно, к электродвигателю будет приложено переменное напряжение, да еще и удвоенной амплитуды. Вполне очевидно, что после такой оплошности от мотора останутся ножки и частично рожки.

С двумя переключателями

Эта схема ненамного отличается от предыдущей, но лишена вышеперечисленных недостатков. А отличие заключается лишь с том, что вместо кнопок используются переключатели, а выпрямительные диоды исключены.

Устройство питается постоянным напряжением, как и положено электромотору, так что с КПД все в порядке. Пока ни один из переключателей не включен, выводы электромотора закорочены и подключены к одной из шин питания. Стоит нажать на любую из кнопок, один из выводов мотора будет подключен ко второй шине питания и его ротор завращается. В зависимости от того, какой из переключателей будет активирован, полярность питания, подаваемого на двигатель, а значит, и направление вращения ротора будут изменяться.

Если включить одновременно оба переключателя, то ничего страшного не произойдет, просто выводы мотора окажутся подключенными к другой шине питания, а разности потенциалов между ними не будет.

На схеме изображены переключатели, но, конечно, вполне подойдут и кнопки на переключение без фиксации. Если оснастить микродрель для сверления плат, скажем, двумя КМ1-1, разместив их на корпусе устройства, то управлять сверлом можно простым нажатием пальца на нужный переключатель.

На сдвоенном со средним положением

Если управление двумя кнопками все же неудобно, то можно воспользоваться конструкцией, в которой используется двухполюсной тумблер со средним положением. Подойдет, к примеру, П2Т-5.

Как видно из схемы, конструкция предельно проста. В среднем положении флажка тумблера S1 двигатель отключен от питания. При повороте флажка в ту или иную сторону, на обмотку электродвигателя будет подаваться напряжение той или иной полярности, обеспечивая вращение ротора в ту или другую сторону.

Тумблеры со средним положением бывают с фиксацией и без. В первом случае при повороте флажок «залипает» и его нужно отключать вручную. У тумблеров без фиксации флажок самостоятельно устанавливается в «нейтральное» положение после окончания воздействия на него.

На тумблере с автоматическим отключением

Предыдущая схема проста и удобна в управлении и ее, к примеру, можно использовать для управления моторами стеклоподъемников в автомобиле. Но для этого конструкцию придется немного доработать. Ведь управляя стеклоподъемником вручную, сложно определить, что стекло уже полностью открылось/закрылось и пора останавливать мотор. Взглянем на схему ниже.

Перед нами все та же конструкция с тумблером, но она дополнена двумя диодами и двумя концевыми выключателями. Предположим, наш мотор управляет приводом стеклоподъемника автомобиля. Стекло полуоткрыто, концевые выключатели S2 и S1, расположенные в верхней и нижней части окна, замкнуты, диоды D1 и D2 закорочены.

Переводим флажок S1 в одно из положений. К примеру, в верхнее по схеме. На мотор M1 начинает поступать напряжение – «плюс» на верхний вывод, «минус» на нижний. Стекло поднимается и, в конце концов, нажимает на толкатель концевика S2, заставляя его сработать. Контакты S2 размыкаются, и в работу включается диод D1. Поскольку он включен в обратном направлении, то тут же запирается, запрещая работу двигателя. Теперь сколько бы мы ни давили на флажок, мотор не запустится и не даст разнести стеклоподъемный механизм.

Переводим флажок S1 в нижнее по схеме положение. Теперь «плюс» подается на нижний по схеме вывод обмотки мотора и диод D1 оказывается включенным в прямом направлении. Он свободно пропускает ток, несмотря на то, что S2 разомкнут и разрешает работу электромотора, который опускает стекло. Как только стекло будет полностью опущено, сработает S2, останавливая М1. Ниже опустить его мы не сможем, но сможем поднять, поскольку опускаясь, стекло отпустило S2 и он снова замкнут.

Вот вроде и все. Схемы, конечно, исключительно просты и для тех, кто более-менее знаком с электроникой, не являются откровением. Но тех, кто только начал познавать электромир, эти схемы, возможно, чему-нибудь научат.

Управление двигателями постоянного тока. Часть 2

Владимир Рентюк, Запорожье, Украина

Выше были рассмотрены, скажем так, типовые схемы, прототипы которых можно легко найти в Интернете. Но иногда перед разработчиками устройств с коллекторными двигателями могут стоять совершено иные, и куда более сложные задачи. Например, необходимо осуществить управление прецизионной переменной нагрузкой, не допускающей рывков и чувствительной к остановке и пуску двигателя. Особенно остро эта проблема стоит при использовании малоинерционных двигателей, то есть миниатюрных двигателей с малой собственной массой ротора. Простая подача некоторого фиксированного напряжения на такой двигатель приводит к его мгновенному старту и рывку. Один из вариантов решения такой проблемы, использованный автором статьи в серийном, разработанном им изделии, представлен на Рисунке 8.

| |

| Рисунок 8. | Схема управления для маломощных двигателей, работающих на нагрузку с переменным моментом. |

Схема представляет собой регулятор напряжения с ограничением по току, то есть имеет падающую выходную характеристику – зависимость выходного напряжения от тока, потребляемого двигателем. Выходное напряжение регулятора при номинальной нагрузке двигателя задается делителем R6, R8, и для варианта, приведенного на Рисунке 8, может быть установлено в пределах от 10.8 В до 2.3 В. Первичная характеристика управления ограничением по току задается номиналом сопротивления R3 и устанавливается подстроечным резистором R4 (с учетом резистора R5). Максимальный выходной ток может быть с приемлемой точностью рассчитан по формуле

где 6.6 – это максимальное напряжение на эмиттере транзистора VT1 регулятора в режиме короткого замыкания в нагрузке. В приведенной схеме, в отличие от остальных схем регуляторов, напряжение в режиме короткого замыкания мало зависит от установленного выходного напряжения. Здесь реальный максимальный выходной ток равен примерно 3.3 А, а минимальный ток ограничения равен приблизительно 40 мА. Как можно видеть, диапазон регулировки тока достаточно широк, что не под силу многим другим схемам регуляторов, в которых нет внутреннего усилителя, дополняющего токовый сенсор. Ток ограничения в среднем положении ротора подстроечного резистора R4 лежит на уровне 340 мА во всем диапазоне выходных напряжений при изменении питающего регулятор напряжения от 9 В до 15 В. Максимальный ток достигается в левом положении движка (по Рисунку 8), минимальный – в правом. Как уже упоминалось, выходное напряжение, а, следовательно, и скорость вращения двигателя при минимальной нагрузке ротора, устанавливается подстроечным резистором R8 («Скорость вращения»), а подстройка необходимого уровня ограничения по току осуществляется подстроечным резистором R4 («Ток»). Схема с точностью не хуже 2% удерживает выходное напряжение на заданном уровне до достижения 65% нагрузки (максимального выходного тока, установленного резистором R4). Далее напряжение на двигателе начинает плавно уменьшаться, тем самым, ограничивая развиваемый им момент.

При включении схемы (из-за ограничения тока и, следовательно, момента) рывка в управлении внешней нагрузкой не происходит. После разгона двигатель переходит в стационарный режим с током потребления ниже установленного схемой ограничения. При увеличении нагрузки двигателя более установленного уровня выходной ток регулятора ограничивается на заданном уровне, а напряжение на двигателе уменьшается, и при закорачивании ротора, то есть при полной остановке, становится равным падению напряжения на активном сопротивлении обмотки ротора при заданном максимальном выходном токе. График, показывающий изменение мощности двигателя в зависимости от тока нагрузки, приведен на Рисунке 9.

| |

| Рисунок 9. | Графики зависимости мощности и напряжения на двигателе от нагрузки при токе ограничения 200 мА. |

Как видно из графика, мощность, в случае если нагрузка на двигатель превышает 70%, начинает ограничиваться и плавно уменьшаться. При принудительной остановке двигателя она составит всего 12% от максимально установленной, тем самым, защищая двигатель от перегрузки. Ток ограничения регулятора рекомендуется выбирать на 20-25% выше номинального рабочего тока в заданном режиме эксплуатации при минимально допустимом рабочем напряжении двигателя. При проектировании необходимо учитывать мощность, рассеиваемую на регулирующем транзисторе VT1. (Возможно, потребуется радиатор). У читателя может возникнуть законный вопрос. Зачем так сложно, когда можно просто? То есть использовать вариант, представленный на Рисунке 3 с ограничением тока. Чтобы развеять сомнения и снять вопросы, на Рисунке 10 показан график зависимостей для схем, приведенных на Рисунке 2 в аналогичных условиях. Заметна разница? При этом учтите, что напряжение холостого хода будет не 5 В, а 6.4 В, и схема уже не будет стабилизатором напряжения. Токоограничивающий резистор будет иметь сопротивление на уровне 6 Ом, и об оперативной подстройке тока можно будет забыть.

| |

| Рисунок 10. | Графики зависимости мощности и напряжения на двигателе от нагрузки при токе ограничения 200 мА для варианта схемы на Рисунке 2. |

Кроме особенностей схемы, описанных выше, данное решение не только предохраняет нагрузку, но и продлевает срок службы самого двигателя. А в отличие от вариантов с использованием ШИМ, такое решение практически не оказывает дополнительного влияния на общий уровень электромагнитных и радиопомех устройства в целом.

А что делать в случае, когда необходимо иметь управление относительно мощным коллекторным двигателем, который управляет массивной инерционной нагрузкой, требующей достаточно точного позиционирования при ее остановке и, главное, реверса. Заметьте, все предыдущие и широко распространенные схемы ни остановку с фиксацией ротора, ни реверс не обеспечивают. В лучшем случае реверс осуществляется при помощи механического переключателя [3]. Удобное и, главное, гибкое решение для решения данной задачи, выполненное на драйвере шагового двигателя мостового типа, представлено на Рисунке 11.

| |

| Рисунок 11. | Схема управления с реверсом для мощных двигателей, работающих на инерционную нагрузку. |

Для выбора направления вращения двигателя служит тумблер S1, а индикация наличия питания и направление вращения указываются двуцветным светодиодным индикатором HL1. Собственно включение двигателя осуществляется кнопкой ON. Основой схемы является микросхема драйвера LMD18245T обычно используемого для шаговых двигателей [7]. Подробно особенности данной ИМС и пример ее использования по назначению приведены в [1].

Максимальный ток драйвера задается резистором, включенным в цепь контакта 13 (резистор R4 на Рисунке 11), и двоичным кодом на контактах цепи управления выходным током (выводы 8, 7, 6, 4). Для облегчения выбора установок в спецификации [7] имеется формула и таблица. Ограничение тока осуществляется таким образом, что для большинства применений нет надобности в охлаждающем радиаторе. При включении ключи выбранных плеч моста полностью открыты, а при достижении максимальной (заданной по входам «М») величины тока осуществляется его «нарезка» (так называемый чоппинг – «chopping»). Эта «нарезка» не является неким подобием ШИМ, и осуществляется с заданной пользователем частотой. Частота «нарезки» задается параллельной RC цепочкой, подключенной к выводу 3 драйвера (элементы R5, C6). Выходной каскад LMD18245T содержит все необходимые защитные элементы – быстродействующие диоды, установленные параллельно выходным ключам. Реверс выполняется подачей логической единицы переключателем «Направление вращения». Кроме того, эта ИМС позволяет легко осуществлять и режим принудительного торможения двигателя в момент остановки. Это достигается замыканием обмотки ротора двигателя. Остановка с торможением реализуется подачей логической единицы на вывод 10 (вход BRAKE), вследствие чего обмотка двигателя закорачивается внутренними ключами драйвера. Представленное на Рисунке 11 решение не документировано в спецификации [7], но оно весьма удобное, и за все время его использования отказов или сбоев не наблюдалось.

| |

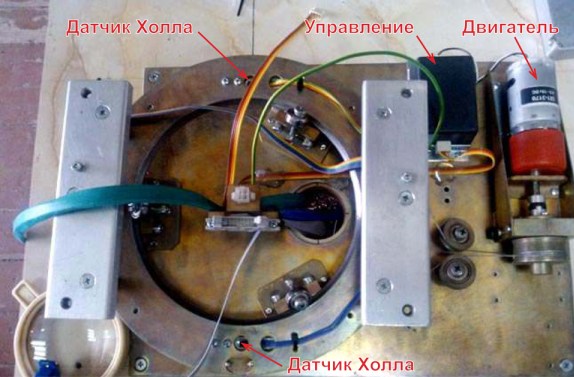

| Рисунок 12. | Приводной поворотный узел. |

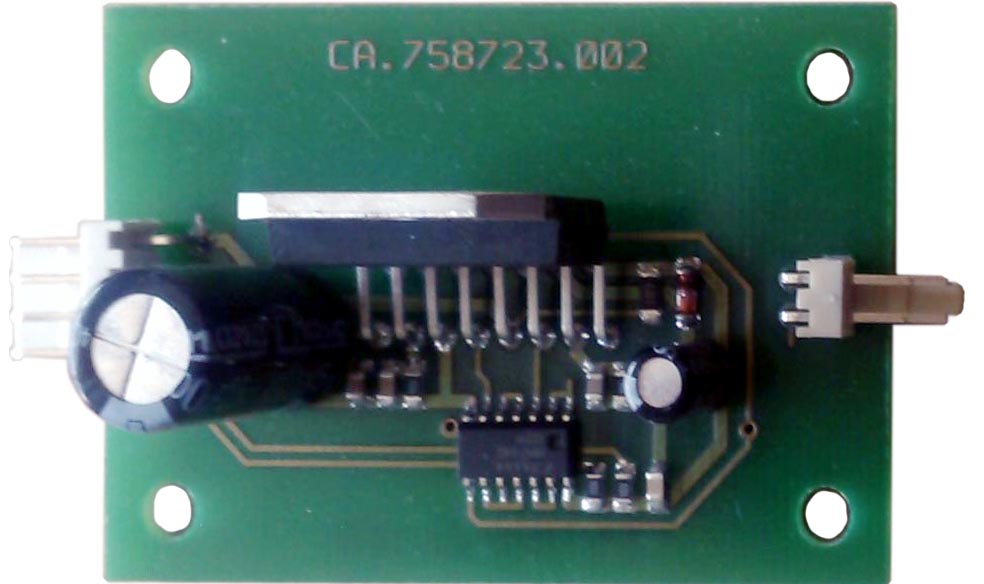

Для питания изображенной на Рисунке 11 схемы можно использовать любой источник напряжения постоянного тока, рассчитанный на ток не менее 2 А, с выходным напряжением 12 В. (Внешний контакт цилиндрического разъема должен быть минусом, внутренний – плюсом). Кажущимся недостатком схемы является относительная дороговизна ИМС LMD18245T. Но если сравнивать это решение с «традиционными», то проигрыш в стоимости окажется несущественным, а в ряде случаев (простота управления, реверс, точная остановка с торможением ротора, отсутствие радиаторов, компактность и пр.) его просто не будет. Такое решение используется автором статьи в составе серийного изделия для управления движением платформы массой в 50 кг; приводной поворотный узел в сборе показан на Рисунке 12. Плата привода двигателя представлена на Рисунке 13.

| |

| Рисунок 13. | Плата привода. |

За рамками предлагаемой статьи остались вопросы, связанные с проблемой задания и поддержания некоторой определенной скорости вращения. Как отмечалось при рассмотрении регуляторов, скорость вращения двигателя в таких системах зависит от напряжения питания двигателя и его нагрузки. В отношении регуляторов на базе ШИМ существует заблуждение, что они более точны. Это далеко не так, поскольку их скорость зависит не только от скважности, но так же, как у аналоговых регуляторов, и от напряжения питания. В ряде случаев это может оказаться важным или определяющим фактором. Так недостаточная нагрузочная способность источника питания может не только изменить функцию регулирования (она станет нелинейной), но также ограничить момент и максимальную скорость вращения. Чтобы избежать такой ситуации, лучше не использовать питание непосредственно от выпрямителя, как это выполнено в [3] (см. Рисунок 4), а дополнить устройство эффективным стабилизатором.

Если стоит проблема не просто регулирования, а стабилизации скорости, то она решается при помощи сложных систем с контуром обратной связи (не по току!). Одним из элементов такой обратной связи являются датчики, дающие информацию о скорости вращения (таходатчики). Информация снимается или с вала ротора двигателя, или с конечного исполнительного механизма. Скорость стабилизируется либо путем использования фазовой автоматической подстройки частоты (ФАПЧ) вращения, либо традиционными для автоматики специальными регуляторами. Обычно используются пропорционально-интегрально-дифференциальные (ПИД) регуляторы, как более универсальные, или пропорционально-интегральные (ПИ), как более простые. В любом случае, оба эти решения достаточно сложны как для расчета, так и для исполнения, так как они привязаны не только к конкретному типу двигателя, но и ко всей системе привода в целом. Причем характеристики регулирования в таких системах определяются экспериментально. Ознакомиться с такими регуляторами можно во втором томе «настольной книги» каждого уважающего себя инженера [8]. Но все изложенное касается построения петли управления. А вот конечные каскады в таких системах аналогичны описанным выше. Используются либо аналоговые регуляторы, либо регуляторы с ШИМ.

В заключение необходимо напомнить, что все без исключения коллекторные двигатели являются источниками электромагнитных и радиопомех. В Интернете мало схем, в которых этому вопросу уделяется внимание. Поэтому при использовании коллекторных двигателей необходимо принимать специальные меры по выполнению требований по электромагнитной совместимости. При этом нужно иметь ввиду, что ШИМ-регуляторы проигрывают аналоговым. Для обеспечения должной электромагнитной совместимости необходимо выполнять ряд мер. А именно, правильно выбирать двигатели, не поддаваться искушению использовать дешевые поделки с медными, а не графитовыми щетками коллекторов. Советские коллекторные двигатели серий ДП(М) были и остаются в этом отношении далеко не худшими. Необходимо осуществлять правильную разводку печатной платы, использовать развязку земель и помехоподавляющие элементы, такие как низкоимпедансные электролитические конденсаторы (так называемые Low ESR), керамические конденсаторы и специальные помехоподавляющие фильтры, которые должны выбираться с учетом их работы без насыщения на выбранных максимальных токах. Обязательно шунтировать двигатели керамическими конденсаторами, размещая их непосредственно на выводах (лучше ламелях) двигателей.