Комплекты машин для строительства дорожных покрытий ДС-100 и ДС-110

Строительство современных автомобильных дорог, особенно магистральных, с асфальтобетонными и цементобетонными покрытиями, высокие требования к их качеству способствовали созданию машин, обеспечивающих полный комплекс работ по сооружению дорожных покрытий, включая подготовительные операции. В США, Франции, а также в нашей стране были созданы комплекты высокопроизводительных дорожных машин типа «Автогрейд» со скользящими формами и автоматической следящей системой. В настоящее время отечественной промышленностью выпускаются комплекты машин: ДС-100 и ДС-110.

Основные особенности этих машин следующие:

— обеспечение комплексной поточной механизации строительства дорог, начиная от профилирования грунтового основания, укладки и выравнивания всех конструктивных слоев дорожного покрытия, в том числе подстилающего слоя, и кончая устройством асфальтобетонного и цементобетонного покрытии;

— осуществление прогрессивного метода укладки и профилирования любых слоев дорожного покрытия на требуемую толщину с одновременной укладкой и отработкой их на всю ширину полотна дороги (до 7,5 м);

— укладка смеси в подвижной опалубке со скользящими формами без использования тяжелых и громоздких рельс-форм;

— наличие автоматической следящей системы у всех машин комплекта для выполнения работ с соблюдением заданного курса, продольного и поперечного уклонов.

Комплекты машин ДС-100 и ДС-110 идентичны по составу и конструкциям машин. Различия относятся в основном к силовым установкам, гидроприводам и приборам автоматики.

В состав комплекта ДС-100 (ДС-110) входят следующие машины и оборудование:

— профилировщик земляного полотна и оснований ДС-97 (ДС-108); конвейер-перегружатель ДС-98 (ДС-98А) навесной к профилировщику;

— распределитель бетона и дорожно-строительных материалов ДС-99 (ДС-109) с навесным приемным бункером и конвейером;

— тележка ДС-103 (ДС-103А) для перевозки арматурной сетки, прицепная к распределителю бетона;

— асфальтоукладчик ДС-106 (ДС-106А) навесной к распределителю или профилировщику;

— бетоноукладчик ДС-101 (ДС-111);

— погружатель арматурной сетки ДС-102 (ДС-102А), прицепной к бетоноукладчику;

— бетоноотделочная машина (финишер) ДС-104 (ДС-104А);

— машины для устройства шероховатости и нанесения пленкообразующих материалов ДС-105 (ДС-105А);

— нарезчик поперечных швов ДС-112;

— нарезчик продольных швов ДС-115;

— заливщик швов ДС-67 с ручным заливочным аппаратом; прицеп-тяжеловоз ДС-107 с тягачом МАЗ-537 для перевозки машин комплекта.

В комплект машин ДС-100 входят две бетоносмесительные установки непрерывного действия СБ-109 производительностью 120 м3/ч каждая.

НОВОСТИ КОМПАНИИ

Башенные краны серии КБ

Краны серии КБ конструируются по единой схеме и комплектуются из узлов кранов КБ

Стреловые самоходные краны

Стреловыми самоходными кранами называются грузоподъемные машины

Автомобильные стреловые краны

Автомобильными называются стреловые краны, смонтированные на базе грузовых

Схема расстановки машин дс 110 со скользящими формами

Требования к уменьшению сроков строительства и повышению качества выполнения работ, а также постоянно растущие объемы дорожного и аэродромного строительства продиктовали необходимость выпуска комплектов машин высокой производительности с высокой точностью выполнения работ. К таким комплектам относится комплект ДС-110 машин для скоростного строительства автомобильных дорог и аэродромов. Основные операции технологического процесса, выполняемые комплектом ДС-110, осуществляются в такой последовательности: установка копирных струн на участке длиной до 800 м; планировка земляного полотна; устройство основания; планировка основания после его уплотнения; распределение бетонной смеси; уплотнение и отделка цементобетонного покрытия; чистовая отделка цементобетонного покрытия; создание шероховатости поверхности (текстура) и уход за бетоном; устройство и заполнение деформационных швов.

Машины комплекта оборудованы следящей системой управления, обеспечивающей автоматический контроль ровности покрытия (±3 мм под трехметровой рейкой) и движение по заданному курсу. Все машины комплекта максимально унифицированы между собой по системам автоматики, гидроприводу и ходовой части.

В состав комплекта входят следующие машины: профилировщик ДС-108 земляного полотна и оснований с дополнительным оборудованием (рис. 11.5, а); распределитель ДС-109 бетона с выдвижным бункером (рис. 11.5, б); бетоноукладчик ДС-111 со скользящими формами (рис. 11.5, в). Машины выполнены на унифицированном самоходном четырехопорном гусеничном базовом шасси, на котором смонтированы рабочие органы. Каждая гусеничная тележка является ведущей и поворотной, гусеницы приводятся в движение индивидуальными гидромоторами через планетарные редукторы и бортовые цепные передачи. Привод двигателей рабочих органов — гидравлический.

Рекламные предложения на основе ваших интересов:

Машины комплекта оснащены автоматическими следящими системами выдерживания заданного курса и продольного уровня, работающими от натянутого копирного шнура, а также автоматической системой поперечного уклона (рис. 11.6).

Рис. 11.5. Схемы основных машин комплекта ДС-110:

о — профилировщик ДС-108; б — распределитель бетона ДС-109; в — бетоноукладчик ДС-111; 1 — гусеничная тележка; 2 — опора; 3 — консоль; 4 — основная рама; 5 — пульт управления; 6 — силовая установка; 7— навесной конвейер-перегружатель ДС-98А; 8 — навесной уплотняющий вибробрус ДС-106А; 9 — задний отвал; 10 — винтовой конвейер; 11 — передний отвал; 12 — винт-фреза; 13 — навесной бункер аефальтоукладочного оборудования ДС-306А; 14 — опорное колесо навесного бункера; 15 — выдвижной бункер; 16 — ленточный конвейер; 17— выглаживающая плита; 18— кромкообразователь; 19 — качающиеся брусья; 20 — вторичная калибрующая виброзаслонка; 21 — глубинные вибраторы; 22 — первичная калибрующая заслонка; 23 — толкающие брусья вибропогружателя ДС-102А; 24 — вибропогружатель арматурной сетки ДС-102А; 25 — опорные колеса вибропогружателя; 26 — виброрейки

На стойках ног гусеничных тележек установлены консоли 1 с датчиками 5 и 7, щупы 4 которых скользят по копирным струнам, определяющим заданный продольный и поперечный профили, а также направление строящегося покрытия. Неровности земляного полотна или смещение машины с курса вызывают изменение положения рамы машины относительно копиров, что воспринимается щупами датчиков 5 и 7. Поворот щупа 4 вызывает появление на выходе из аналогового преобразователя сигнала, подаваемого на вход сравнивающего устройства. При наличии расхождения между действительным и заданным положениями машины усиленный сигнал включает исполнительный механизм положения гидроцилиндров опор (ног), датчики которых зафиксировали расхождение. Управление машинами автоматическое или с пульта управления.

Рис. 11.6. Установка датчиков стабилизации уровня и направления движения машин комплекта:

1 — консоли; 2 — регулировочный винт; 3 — поперечина; 4 — щупы датчиков; 5 — датчик стабилизации уровня; 6 — копирная струна (шнур); 7 — датчик выдерживания курса; 8 — тяга

Профилировщик предназначен для профилирования земляного полотна, устройства оснований из грунтов, укрепленных вяжущими материалами, смешения на месте, распределения и предварительного уплотнения дорожно-строительных материалов. Рабочими органами профилировщика являются: винт-фреза, передний отвал, распределительный винтовой конвейер и задний отвал. Винт-фреза и распределительный винтовой конвейер состоят из двух секций, каждая из которых имеет индивидуальный привод от гидромотора, через планетарный редуктор и цепную передачу. Подъем и опускание всех рабочих органов, а также создание поперечного профиля осуществляются гидроцилиндрами. Для уплотнения конструктивных слоев на профилировщике монтируют вибробрус. Изменение положения рабочих органов по высоте и включение в работу зависят от выполняемой технологической операции.

Распределитель бетона служит для приема бетонной смеси и распределения ее на ширину полотна. Его применяют также при укладке и распределении стабилизированных и других смесей для создания оснований I под основное покрытие и для выполнения некоторых технологических операций, осуществляемых профилировщиком, но с меньшей производительностью. Рабочими органами распределителя бетона (см. рис. 11.5, б) являются: укладочное оборудование (приемный бункер с ленточным I конвейером и механизм выдвижения бункера); распределительное обору-! дование (винт-фреза и дозирующий отвал). Подъем и опускание рабочих органов, а также поперечное перемещение приемного бункера осуществ-j ляются гидроцилиндрами, привод конвейера от гидромотора — через планетарный редуктор. Для ограничения ширины распределения смеси распределитель оборудован боковыми скользящими формами.

Бетоноукладчик выполняет основные операции по устройству бетонного покрытия: распределение, уплотнение бетонной смеси и отделку поверхности покрытия. Рабочие органы и скользящие формы бетоноукладчика смонтированы на вспомогательной раме, которая прикреплена к основной раме базового шасси (см. рис. 11.5, в). Винтовой конвейер состоит из двух I секций, каждая из которых имеет индивидуальный привод от гидромотора через планетарный редуктор. Качание брусьев осуществляется от гидромотора через планетарный редуктор и эксцентриковый вал с шатунами. Глубинные и электромагнитные вибровозбудители приводятся в действие от генераторов переменного тока частотой соответственно 180-200 и 50—60 Гц.

Качественная отделка покрытия достигается при укладке смеси подвижностью не менее 2-2,5 см по стандартному конусу и скоростью движения бетоноукладчика, указанной в табл. 11.2. Бетоноукладчик может быть снабжен дополнительным устройством для формирования кромок покрытия, вибрационным нарезчиком продольного шва в свежеуложен-ном бетоне, устройством для укладки штырей в продольный шов и боковую грань покрытия. Кроме того, на концы заслонок могут надеваться фигурные ножи для формирования боковых лотков или бордюров.

Вспомогательными машинами комплекса являются: бетоноотделочная машина (трубчатый финишер) ДС-104А, машина ДС-105 для устройства шероховатости поверхностей и розлива пленкообразующих материалов. Обе машины выполнены на самоходных четырехопорных пневмоколес-ных шасси, на раме которых смонтированы силовые установки, включающие дизели и насосные станции, пульты управления и баки для жидкостей. Каждое колесо шасси является ведущим и поворотным и имеет привод от индивидуального гидромотора через цепную передачу. Машины снабжены автоматической следящей системой управления по курсу.

Бетоноотделочная машина предназначена для окончательной отделки поверхности покрытия и придания ей требуемой текстуры бетона. Машина многопроходная и смонтирована на четырехколесном базовом шасси. Снизу к раме на вертикально поворотной и подъемной цапфе подвешены две дюралевые трубы. Над ними установлены два трубопровода с запираемыми соплами для смачивания труб. Трубы перекрывают одна другую и передают на бетон только свой вес. Сзади к раме кронштейнами прикреплена тканевая драга, которая орошается водой и передвигается по поверхности цементобетонного слоя.

Распределитель пленкообразующих материалов служит для нанесения материалов и создания на покрытии шероховатой поверхности. Машина выполнена однопроходной на самоходном четырехопорном колесном базовом шасси. К основной раме прикреплены две поперечные траверсы, по которым перемещается относительно покрытия щетка, создающая шероховатость поверхности покрытия. К передней части рамы подвешен барабан для пленки. Сзади к раме прикреплены распределительная труба для распределения жидких пленкообразующих материалов и два выносных сопла для обработки боковых поверхностей покрытия.

Для уплотнения пластичных бетонов время вибрирования должно быть не менее 15 с, жестких бетонных смесей — 15—30 с. При вибрации от нескольких виброэлементов синхронность их работы обеспечивают применением жесткой кинематической связи между отдельными вйбро-элементами.

Схема расстановки машин дс 110 со скользящими формами

Комплект машин ДС-110 предназначен для строительства автомобильных Дорог I—III категорий с армированным и неармированным цементобетонным покрытием, а также взлетно-посадочных полос ( ВПП ) аэродромов. Он обеспечивает механизацию строительства линейно-поточным способом всех конструктивных слоев дорожной и аэродромной одежды с высокой степенью ровности при использовании прогрессивной технологии устройства цементобетонных покрытий в скользящих формах.

Комплект может выполнять следующие технологические операции: профилирование земляного полотна и оснований с отсыпкой излишков срезаемого материала в транспортные средства или на оборину; распределение, дозирование и предварительное уплотнение различных дорожно-строительных материалов, включая асфальтобетонные смеси, при строительстве оснований и покрытий; прием бетонных смесей из автосамосвалов с задней разгрузкой, движущихся рядом со строящейся полосой, и перегрузку их на основание дороги или полосу аэродрома при строительстве армированных покрытий: распределение, дозирование и уплотнение бетонных смесей в скользящей опалубке и отделку поверхности и кромок покрытия при устройстве армированных и неармиро-ванных цементобетонных покрытий; чистовую отделку поверхности уложенного бетонного покрытия, создание на ней поперечной шероховатости и защиту пленкообразующими веществами или рулонным пленочным материалом.

В состав комплекта ДС-110 входят десять видов машин и дополнительного оборудования, в том числе:

— три основные гусеничные машины: профилировщик ДС-108, распределитель бетона и других дорожно-строительных материалов ДС-109 и бетоноукладчик ДС-111;

— две машины на пневмоколесном ходу: трубчатый финишер ДС-104А и машина для нанесения пленкообразующих веществ ДС-105А;

— оборудование для вспомогательных технологических операций: навесной к профилировщику конвейер-перегружатель ДС-98А, прицепная к распределителю арматурная тележка ДС-103А, полунавесной к бетоноукладчику погружатель арматурной сетки ДС-102А и асфальтоукладочное оборудование ДС-106А (полунавесной бункер и навесная виброплита) к профилировщику или распределителю;

— два трейлера ДС-107 с тягачами MA3-537 для перевозки машин комплекта.

Рекламные предложения на основе ваших интересов:

Самоходные машины комплекта (ДС-104А, ДС-105А, ДС-108, ДС-109 и ДС-111) полностью гидрофицированы и оснащены автоматическими следящими системами, обеспечивающими движение машин по заданному курсу, а также высокую степень ровности обрабатываемых поверхностей при профилировании и устройстве конструктивных слоев дорожной и аэродромной одежды. Машины комплекта максимально унифицированы по ходовой части, силовым установкам, гидрооборудованию, приводным агрегатам и системам автоматики.

Гусеничное шасси. Базой профилировщика ДС-108, распределителя ДС-109 и бетоноукладчика ДС-111 служит унифицированное гусеничное шасси, на котором монтируют рабочее оборудование той или другой машины. Четырехгусеничное шасси обеспечивает высокую проходимость и маневренность, которые достигаются благодаря независимому реверсивному гидроприводу и механизмам рулевого поворота передних и задних гусеничных тележек.

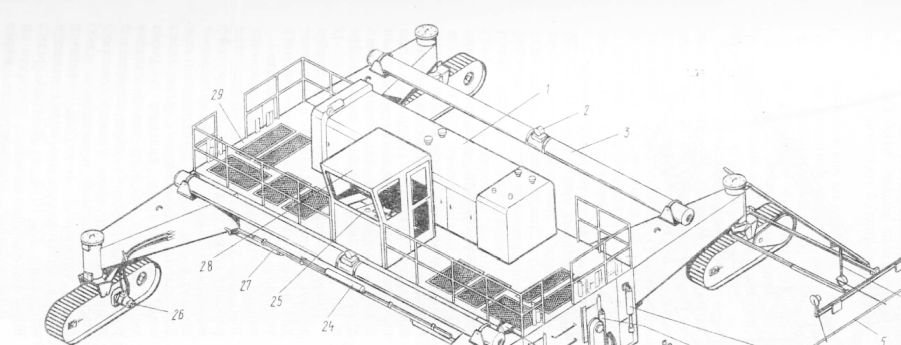

Как видно из рис. 1, гусеничное шасси имеет основную раму, которая опирается через четыре консольные опоры на гусеничные тележки. На раме смонтированы силовая установка, кабина с пультом управления 25, рулевое управление, рабочие органы, указатели заглубления рабочих органов, кронштейны системы автоматики. Силовая установка, в свою очередь, включает дизель, радиаторную группу, раздаточный редуктор с насосной группой, комбинированный бак для топлива и масла и единый капот.

Консольные опоры прикреплены к основной раме с помощью шарнира и гидроцилиндра самопогрузки, что позволяет поднимать и опускать шасси для погрузки машины на платформу трейлера без применения крана при перевозке ее без разборки.

К консольной опоре приварена вертикальная цилиндрическая направляющая, внутри которой установлен опорный гидроцилиндр 23 выравнивания (стабилизация положения) основной рамы.

Рулевое управление шасси осуществляется поворотом передней и задней пар гусеничных тележек либо одновременно, либо раздельно с помощью гидроцилиндров 24 через механизмы с рулевой трапецией. Для исключения поломок работа гидроцилиндра контролируется концевыми выключателями, автоматически останавливающими перемещение его штока в крайних положениях, если ход превышает допустимые значения.

Рис. 1. Профилировщик ДС-108!

1 — силовая установка; 2 — маятниковый датчик стабилизации уровня; 3 — трубаз 4 — вертикальный винт; 5 — капроновый шнур; 6 — гидроцилиндр уширителя; 7 — гидроцилиндр заслонки шнека; 8 — уши-ритель отвала; 9 — задний отвал; 10 — привод шнека; 11 — шнек; 12 — гидроцилиндр самопогрузки; 13 — отвал передний; 14 — привод фрезы-шнека; 11 — фреза-шнек; 16 — консоли; 17 — рычаг датчиков; 18 — соединительная тяга; 19 — щуповой датчик уровня; 20 — датчик курса; 21 — кронштейны системы автоматического управления; 22 — гусеничная тележка; 23 — гидроцилиндр стабилизации положения рамы; 24 — гидроцилиндр рулевого управления; 25 — пульт управления; 26 — гидромотор привода гусеничной тележки; 27 — рулевое управление; 28 — кабина; 29 — основная рака

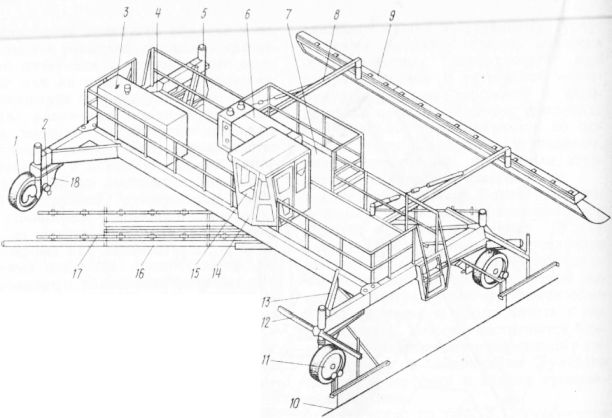

Рис. 2. Трубчатый финишер ДС-104А:

1 — колесный ход; 2 — привод колес; 3 — бак для воды; 4 — рама; 5 — стойка; 6 — силовая установка; 7 — площадка ходовая; 8 — кронштейн поворотный; 9 — затирочный брезент (волокуша); 10 — шнур копирный; 11 — датчик курса; 12 — кронштейн автоматики; 13 — укосина; 14 — кабина; 15 — пульт управления; 16 — трубы выхолаживающие; 17 — система орошения; 18 — рулевое управление

Гусеничные тележки 22 шасси имеют одинаковую конструкцию и различаются только правым и левым исполнением. Каждая из тележек является ведущей и поворачивается в вертикальной направляющей консольной опоры. Тележка состоит из гусеничной цепи тракторного типа шагом 171 мм с закрепленными на ней съемными башмаками и рамы, на которой смонтированы механизм привода (гидромотор, планетарный редуктор, цепная передача), механизм натяжения гусеничной цепи, опорные катки и поддерживающие ролики. Ведущее и натяжное колеса гусеничной цепи имеют одинаковые съемные зубчатые венцы, прикрепляемые болтами к разъемным симметрично расположенным ступицам.

В приводе гусеничного хода и рабочих органов (фрез, шнеков, качающихся экструзионных брусьев, конвейеров и других механизмов) используются однотипные планетарные редукторы с передаточными числами.

Пневмоколесные шасси. Базой трубчатого финишера ДС-104А и машины для нанесения пленкообразующих материалов ДС-105А служит унифицированное четырехопорное пневмокблес-ное шасси, на котором монтируют рабочее оборудование той или другой машины. Обладая высокой маневренностью и достаточной проходимостью, благодаря независимому реверсивному гидроприводу каждого из четырех колес и наличию независимого рулевого управления пары передних и пары задних колес пневмоколесное шасси обеспечивает возможность работы челночным способом, являющимся необходимым для выполняемых машинами ДС-104А и ДС-105А технологических процессов.

Конструкцией предусмотрена возможность Перевода шасси в транспортное положение для буксировки тягачом как пневмоколесного прицепа, для чего колеса поворачивают на 90° и монтируют буксирное устройство.

Пневмоколесное шасси состоит из основной рамы, колесного хода, привода колеса, стоек, силовой установки, укосин, кабины с пультом управления, рулевого управления колесами, буксирного устройства.

Привод каждого колеса шасси осуществляется от гидромотора через двухступенчатую цепную передачу. Рулевое управление аналогично по конструкции управлению гусеничного шасси. Движение шасси по заданному курсу может производиться как в ручном, так и в автоматическом режиме.

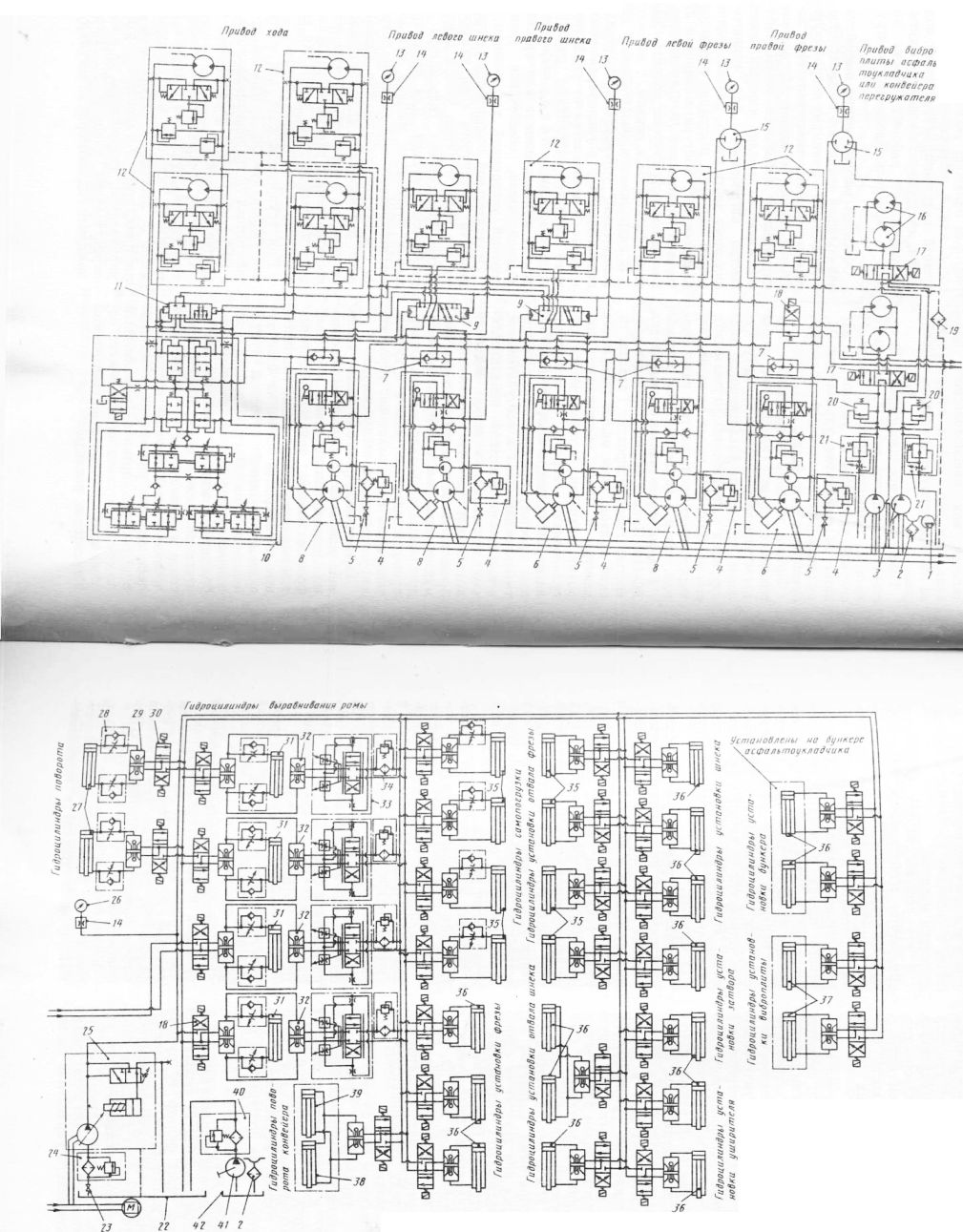

Гидрооборудование машин комплекта ДС-110. Привод машин комплекта полностью гидрофицирован. Гидравлический привод, имея малые габаритные размеры и массу, обеспечивает: широкий диапазон бесступенчатого регулирования скорости и мощности; надежное предохранение от перегрузок; простоту преобразования вращательного движения в поступательное; возможность фиксации исполнительных механизмов в любом заданном положении; удобство управления и легкость автоматизации; высокие коммутационные свойства. Применение гидропривода позволило унифицировать приводы различных машин и автоматизировать их управление, упростить их устройство и обслуживание.

Гидропривод машин включает реверсивный от насосов переменной подачи привод левых и правых фрез и шнеков, привод гусеничных тележек и колесного хода, выполненные по закрытой схеме на базе аксиально-поршневой объемной гидропередачи типа «Зауер»; привод конвейеров и вибраторов, имеющих небольшую мощность, выполненный по открытой схеме с нерегулируемым насосом и дроссельным регулированием потока; привод группы гидроцилиндров системы управления и положения рабочих органов, выполненный по открытой схеме на базе насоса постоянного давления с автоматическим регулятором расхода.

Объемная гидропередача включает регулируемый насос, реверсивный нерегулируемый гидромотор, систему подпитки, системы охлаждения, защиты, регулирования рабочего объема насоса и контроля давления перегрузок.

Объемное регулирование потребителей большой единичной мощности позволяет свести к минимуму непроизводительные затраты мощности. При закрытой схеме в замкнутой системе циркулирует небольшой объем рабочей жидкости (масла), который может быстро нагреваться. Для исключения этого часть масла, равная подаче насоса подпитки, постоянно отводится из замкнутого контура в гидробак через теплообъемник. Для повышения надежности системы подпитки насосы объединены в группы.

В гидролинии привода шнеков дополнительно установлены золотники переключения с гидроуправлением, которые в зависимости от управляющего сигнала направляют рабочую жидкость от насосов к гидромоторам привода шнеков или привода ходовой части, обеспечивая транспортный ускоренный ход машины.

Отличительной особенностью гидропередачи гусеничного хода является то, что насос питает четыре параллельно соединенных гидромотора гусеничных тележек. Для предотвращения буксования машины установлен четырехпоточный делитель потока с электрогидравлическим управлением. В зависимости от управляющего сигнала он разделяет рабочую жидкость на четыре равные части (к каждому из гидромоторов хода) или свободно пропускает весь поток.

При ускоренном ходе для снижения гидравлических потерь на делителе потока гидрораспределитель с гидроуправлением включается в открытое положение.

Открытая гидропередача конвейеров, вибровозбудителей и других потребителей включает нерегулируемый насос, дроссель с регулятором, распределители с электромагнитным управлением, гидромоторы и предохранительные клапаны. Частота вращения гидромоторов регулируется путем перепуска части потока рабочей жидкости на слив через дроссель с регулятором, а реверсирование вращения — с помощью гидрораспределителя (в отключенном положении распределителя жидкость сливается в бак, во включенных — поток реверсируется).

Рис. 3. Гидравлическая схема профилировщика ДС-108

Группа цилиндров и система управления (открытая гидросхема) питаются от насоса с автоматическим регулятором расхода. Система автоматического регулирования этого насоса обеспечивает его разгрузку (уменьшение подачи) при отключении потребителей и поддержание установленного давления в системе на всех режимах работы, если суммарный расход потребителей меньше максимальной подачи рабочей жидкости. От насоса рабочая жидкость поступает к параллельно соединенным распределителям, с электромагнитным управлением и сервоклапанам с электрогидравлическим управлением. Скорость перемещения штоков гидроцилиндров, регулируется дросселями с обратными клапанами, а у остальных она зависит от сопротивления подводящих гидролиний и внешней нагрузки. Положение штоков гидроцилиндров фиксируется с помощью гидрозамков, установленных в гидролиниях между гидроцилиндрами и распределителями, а также между гидроцилиндрами и гидроусилителями.

Распределители включаются с пульта управления. Кроме того, распределители гидроцилиндров поворота и выравнивания рамы управляются от автоматической системы выдерживания курса и стабилизации уровня. Управляющие сигналы в этом случае поступают от щуповых и маятниковых датчиков системы автоматики.

Для исключения заправки загрязненным маслом гидробак заполняется жидкостью через фильтр ручным насосом из наполнительного бака.

Системы автоматики машин комплекта ДС-110. Машины комплекта оснащены системами автоматического управления, предназначенными для дистанционного управления механизмами к автоматического управления по высоте и угловому положению рамой машины с рабочими органами и курсом движения машины.

В эти системы входят комплекты аппаратуры «Профиломат», включающие датчики, блоки датчиков и пультов управления; задатчики геодезических отметок в вертикальной и горизонтальной плоскостях в виде капронового шнура с поддерживающими стойками и натяжным устройством (лебедкой) или в виде ранее уложенного бордюра, полосы дороги, копир-ных лыж или тележек; исполнительные устройства — электрогидрозолот-ники, являющиеся составной частью гидравлической системы соответствующей машины.

Комплекты аппаратуры «Профиломат» построены по принципу агрегатирования и состоят из унифицированных субблоков и модулей (датчики и блоки датчиков, электронные генераторы, усилители, схемы сравнения, стабилизаторы), широко используемых на других дорожностроительных машинах; индивидуальных пультов управления каждой машиной, включающих устройства для дистанционного управления рабочими органами и другими механизмами машины.

Системы автоматического управления комплекта ДС-110 замкнутые, работают по копиру. Они являются релейными трехпозиционными и удерживают исполнительное устройство (электрогидрозолотник) в нейтральном положении, когда отклонения контролируемого органа (фрезы, отвала и т. п.) от заданного положения находятся в допустимых пределах, и мгновенно полностью включают исполнительное устройство при превышении этого отклонения предельного значения. При возвращении контролируемого органа в область допустимых отклонений исполнительное устройство сразу полностью отключается и возвращается в исходное нейтральное положение.

Автономная система стабилизации углового положения рабочего органа в поперечной полости («Профиломат-7») является системой пропорционального регулирования с пропорциональным гидрораспределителем, который открывается полностью не мгновенно, как в релейных системах, а пропорционально отклонению контролируемого рабочего органа от заданного положения.

Системы автоматического управления независимо от типа машины имеют унифицированные каналы, выполняющие одинаковые функции и включающие одинаковые субблоки и модули.

Канал автоматического управления положением рабочего органа по высоте при копирной системе управления работает следующим образом. По копирному шнуру, натянутому вдоль строящейся дороги на расстоянии 1,5 … 2 м от кромки полотна и установленному с помощью геодезических инструментов по проектным отметкам, скользит щуп электронного датчика ДЩБ , установленного на специальных кронштейнах на раме машины. Датчик ДЩБ является щуповым прибором, преобразующим с помощью бесконтактного преобразователя поворот вала датчика (перемещение щупа) в электрический сигнал, пропорциональный углу поворота вала датчика, вал связан с подвижным органом преобразователя, который вырабатывает сигнал, пропорциональный углу поворота. Этот сигнал — электрическое напряжение, изменяющееся с 4,5 на ±1,5 В при повороте вала соответственно на ±39° от нейтрального положения, — подается на блок, где непрерывно сравнивается с помощью компаратора с опорным сигналом настроенного делителя.

В зависимости от знака (вверх и вниз) отклонения рамы от уровня, заданного копирным шнуром, компаратор включает гидрораспределитель на подачу рабочей жидкости в што-ковую или поршневую полость гидроцилиндра, который поднимает или опускает раму машины с рабочими органами и датчиком. В результате происходят поворот щупа датчика и изменение его выходного сигнала. Когда сигнал датчика становится равным опорному, компаратор переходит в исходное нейтральное положение, а рама машины удерживается на заданной вертикальной отметке.

При управлении по двум шнурам щуповые датчики устанавливают с двух сторон машины. Так как рама через гидроцилиндры опирается на четыре гусеничные тележки, управление положением рабочего органа по высоте и поперечному углу производится четырьмя одинаковыми каналами, управляющими работой четырех гидроцилиндров.

Аналогичным образом работает канал автоматического управления движением по курсу, щуповой датчик которого касается шнура не снизу, как в первом случае, а сбоку, и поэтому реагирует на отклонения машины от курса. Канал подключен к гидроцилиндру рулевого управления, поворачивающему гусеничные тележки в горизонтальной плоскости.

Автономная система стабилизации углового положения рамы машины в поперечной плоскости применяется при работе профилировщика по одному шнуру. В качестве опорной базы в этом случае используется гравитационная вертикаль. Комплект аппаратуры автономной системы стабилизации включает датчики углового положения ДКБ , гидрораспределители пропорционального действия, пульт управления. Датчики размещены в центре труб, установленных между левыми и правыми передними и задними опорами, и определяют наклон машины в поперечной плоскости.

Датчик ДКБ является коромысловым прибором, преобразующим с помощью бесконтактного преобразователя поворот корпуса датчика относительно гравитационной вертикали в электрический сигнал, пропорциональный повороту корпуса, который выправляет угловое положение с помощью опорных гидроцилиндров, опускающих или поднимающих раму. Управление опорными гидроцилиндрами в этом случае происходит через электрогидравлические распределители пропорционального действия, при этом скорость перемещения поршня гидроцилиндра изменяется плавно в зависимости от силы электросигнала.

Привод в действие электрогидравлических исполнительных механизмов (распределителей) по управляющим ко-мандосигналам измерительной части электрических схем аппаратуры автоматики требует высокой нагрузочной способности выходных каскадов. Для этого в автономной аппаратуре применяют усилитель мощности, который представляет собой два двухкаскад-ных дискретных усилителя мощности, собранных на транзисторах.

Индивидуальные панели управления аппаратуры «Профиломат» обеспечивают дистанционное управление исполнительными механизмами, выбор режимов управления (ручное или автоматическое), блокировку подачи сигналов с датчиков и в аварийных ситуациях, а также промежуточную коммутацию и индикацию включения электромагнитов исполнительных механизмов.

Профилировщик ДС-108 предназначен для профилирования поверхности земляного полотна и основания, а также для устройства основания смешиванием грунтов с вяжущими на месте, устройства выравнивающих и подстилающих слоев дорожной одежды из привозных материалов при строительстве автомобильных дорог I— III категорий.

Для удаления при профилировании излишков срезаемого грунта и материалов оснований на профилировщике монтируют навесной конвейер-перегружатель ДС-98А, подающий грунт и материалы в транспортные средства или на обочину.

Для устройства дорожных оснований и других конструктивных слоев дорожной одежды на профилировщик монтируют асфальтоу кладочное оборудование ДС-106А.

Профилировщик состоит из базового гусеничного шасси, рабочих органов (фрезы, шнека, передних и задних отвалов), силовой установки, гидропривода и электрооборудования.

Фреза профилировщика предназначена для фрезерования, рыхления и распределения грунта и материалов основания полотна. Она состоит из двух автономных частей (правой и левой), каждая длиной до 4300 мм и диаметром 762 мм. Обе части фрезы установлены соосно в передней части основной рамы. Фреза через сферические подшипники опирается на центральную и две боковые каретки, которые посредством трех гидроцилиндров перемещаются в направляющих боковых листов и центральной балки основной рамы. Во избежание поломок подшипниковых узлов разность подъема центральной каретки относительно боковых кареток не должна превышать 100 мм. Каждая фреза имеет независимый, расположенный на концевых каретках привод, состоящий из гидромотора, планетарного редуктора и цепной передачи.

Шнеки также состоят из двух частей (левой и правой), имеющих противоположные винтовые навивки. Они предназначены для перераспределения грунта или материалов основания по ширине полотна дороги, транспорта рования излишков грунта на обочину дороги или на ленту конвейера-перегружателя ДС-98А. В отличие от фрезы на трубе каждой части шнека установлено восемь съемных секций и две секции соответственно длиной 456 и 228 мм.

Передние отвалы, установленные за фрезой, и задние отвалы — за шнеком, предназначены соответственно для предварительного и окончательного профилирования поверхности, а также выполняют функции накопителя излишков срезанного материала и участвуют в его перераспределении по ширине полотна с помощью фрез и шнеков.

Изменение высотного положения шнеков и отвалов и установка их на одно- или двухскатный профиль производится гидроцилиндрамк аналогично фрезам и контролируется визуально с помощью указателей, распложенных на основной раме шасси.