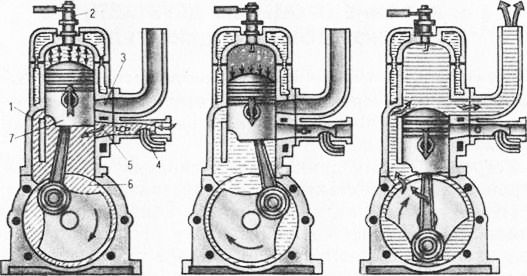

Схема рабочего процесса двухтактного карбюраторного двигателя

На тракторах в качестве пускового устройства дизеля применяют карбюраторные двигатели — небольшие по размерам и мощности двигатели внутреннего сгорания, работающие на бензине.

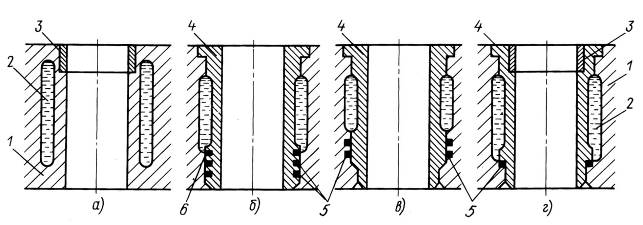

Устройство этих двигателей несколько отличается от устройства четырехтактных. У двухтактного двигателя отсутствуют клапаны, закрывающие каналы, по которым в цилиндр поступает свежий заряд и происходит выпуск отработавших газов. Роль клапанов выполняет поршень (рис. 6, а), который в нужные моменты открывает и закрывает окна, соединенные с каналами, продувочное окно, выпускное окно и впускное окно. Кроме того, картер двигателя сделан герметичным и образует кривошипную камеру, где располагается коленчатый вал.

Все процессы в таких двигателях происходят за один оборот коленчатого вала, т. е. за два такта, поэтому они и носят название двухтактных.

Рекламные предложения на основе ваших интересов:

Сжатие — первый такт. При движении поршня вверх он перекрывает продувочное и выпускное окна и сжимает ранее поступившую в цилиндр топливовоздушную смесь. Одновременно с этим в кривошипной камере создается разрежение, и в нее через открывшееся впускное окно поступает свежий заряд топливовоздушной смеси, приготовленной в карбюраторе.

Рабочий ход, выпуск и впуск — второй такт. Когда поршень, идущий вверх, не доходит до в. м. т. на 25… 27° (по углу поворота коленчатого вала), в свече проскакивает искра, которая воспламеняет топливо. Горение топлива продолжается до прихода поршня в в. м. т. После этого нагретые газы, расширяясь, толкают поршень вниз и тем самым совершают рабочий ход (см. рис 6, б). Топливовоздушная смесь, находящаяся в это время в кривошипной камере, сжимается.

В конце рабочего хода поршень вначале открывает выпускное окно, через которое выходят отработавшие газы, затем продувочное окно, через которое из кривошипной камеры в цилиндр поступает свежий заряд топливовоздушной смеси. В дальнейшем все эти процессы повторяются в такой же последовательности.

Достоинства двухтактного двигателя заключаются в следующем. Так как рабочий ход при двухтактном процессе происходит за каждый оборот коленчатого вала, мощность двухтактного двигателя на 60…70% превышает мощность четырехтактного двигателя, имеющего такие же размеры и частоту вращения коленчатого вала. Устройство двигателя и его эксплуатация более простые.

Рис. 6. Схема рабочего процесса двухтактного карбюраторного двигателя:

а — сжатие; б — рабочий ход; в — выпуск и продувка; 1 — продувочное окно; 2 — свеча; 3 — выпускное окно; 4 — карбюратор; 5 — впускное окно; 6 — кривошипная камера; 7 — поршень.

Недостаток двухтактного двигателя — повышенный расход топлива и масла за счет потери топливовоздуш-ной смеси при продувке цилиндра.

Схема рабочего процесса двухтактного карбюраторного двигателя

В двухтактном двигателе рабочий цикл совершается за два хода поршня или за один оборот коленчатого вала. Двухтактный двигатель отличается от четырехтактного устройством газораспределительного механизма.

Функцию газораспределительного механизма выполняет поршень, закрывающий при своем движении выпускные, впускные и продувочные окна.

Цилиндр двигателя соединен с герметически закрытым картером, который используется для засасывания и предварительного сжатия горючей смеси.

Рекламные предложения на основе ваших интересов:

Рабочий цикл в двухтактном двигателе протекает следующим образом. В конце такта сжатия, когда поршень находится около ВМТ , между электродами свечи проскакивает электрическая искра, воспламеняющая рабочую смесь в камере сгорания. Быстрое сгорание рабочей смеси сопровождается резким повышением давления газов и температуры в цилиндре. Под действием давления газов поршень перемещается вниз к НМТ , совершая такт расширения. В конце такта расширения поршень открывает выпускное окно и отработавшие газы, давление которых выше атмосферного, с большой скоростью выходят из цилиндра — происходит выпуск. При дальнейшем перемещении поршня к НМТ открывается продувочное окно и под действием разности давлений горючая смесь из картера поступает в цилиндр, вытесняя из него отработавшие газы. Таким образом при движении поршня от ВМТ к НМТ в цилиндре происходят следующие процессы: конец сгорания рабочей смеси, расширение продуктов сгорания, начало выпуска отработавших газов и продувка (впуск) свежей горючей смеси, поступающей из картера.

При втором полуобороте коленчатого вала поршень перемещается к ВМТ и в цилиндре сначала заканчивается продувка и закрываются продувочные окна, затем закрываются выпускные окна и заканчивается выпуск. При дальнейшем движении поршня происходит сжатие рабочей смеси. Одновременно через впускное окно в картер двигателя поступает (под действием разряжения, которое образуется при движении поршня вверх) свежая горючая смесь из карбюратора.

Таким образом при движении поршня от НМТ к ВМТ происходят следующие процессы: в цилиндре — окончание продувки и выпуска, сжатие рабочей смеси, а при подходе поршня к ВМТ начинается процесс сгорания; в картере — впуск горючей смеси. Затем рабочий процесс повторяется.

Давление и температура в цилиндре при различных процессах примерно такие же, как и у четырехтактного карбюраторного двигателя.

Рабочий цикл двухтактного дизельного двшателя происходит аналогично описанному и отличается только тем, что в цилиндр дизельного двигателя поступает не горючая смесь, а чистый воздух. В результате ряда недостатков двухтактные дизельные двигатели сняты с производства и на автомобилях и тракторах не устанавливаются.

В таком двигателе нет специального газораспределительного механизма. Вместо него цилиндр имеет окна: впускное окно, соединяющее цилиндр с карбюратором, выпускное окно и перепускное окно, соединяющее цилиндр с герметичным картером при помощи канала. Перемещающийся внутри цилиндра поршень в определенной последовательности открывает и закрывает окна, выполняя функции газораспределительного механизма. В цилиндр двухтактного двигателя с кривошипно-камерной продувкой горючая смесь из карбюратора поступает через картер. Для подготовки двигателя к работе необходимо сделать два подготовительных хода: первый ход — впуск горючей смеси в картер; второй ход

перепуск горючей смеси из картера в цилиндр.

Первый такт. Поршень перемещается снизу вверх и боковой поверхностью сначала закрывает перепускное окно, а затем и выпускное. В цилиндре происходит сжатие рабочей смеси, а в картер в результате разрежения из карбюратора поступает горючая смесь. При подходе поршня к в. м. т. между электродами свечи зажигания появляется электрическая искра, смесь в цилиндре воспламеняется и сгорает.

Второй такт. Образовавшиеся горячие газы расширяются, давят на поршень, он опускается вниз, совершая рабочий ход. В конце рабочего хода поршень сначала открывает выпускное окно, и отработавшие газы через глушитель выходят в атмосферу. Опускаясь ниже, поршень открывает перепускное окно, и горючая смесь по каналу поступает в цилиндр, заполняет его и вытесняет отработавшие газы. Незначительная часть горючей смеси вместе с отработавшими газами выходит в атмосферу и не принимает участия в рабочем цикле.

Для улучшения рабочего цикла двухтактного карбюраторного двигателя в цилиндре, как правило, делают по два окна для впуска горючей смеси, выпуска отработавших газов и перепуска смеси. Картер у такого двигателя сухой, т. е. масло в него не наливают. Масло, необходимое для смазки двигателя, добавляют в топливо в определенной пропорции (1 : 15 или 1 : 20), тщательно перемешивают, а затем масляно-топливную смесь заливают в топливный бак. Горючая смесь, поступающая из карбюратора в картер и затем в цилиндр, состоит из мелкораспылеиного топлива, масла и чистого воздуха.

Рабочий цикл двухтактного двигателя

Во всех двухтактных двигателях для удаления отработавших газов из цилиндра используется поток свежей смеси или воздуха. Этот процесс называется продувкой и может осуществляться различными способами.

Схема устройства и работы двухтактного карбюраторного двигателя с кривошипно-камерной продувкой изображена на рисунке. У двигателей этого типа в стенке цилиндра 4 сделаны три окна: впускное 7, продувочное 2 и выпускное 6. Картер (кривошипная камера 9) двигателя непосредственного сообщения с атмосферой не имеет. К впускному окну 7 присоединен карбюратор 8. Продувочное окно 2 сообщается каналом 1 с кривошипной камерой 9 двигателя.

Рабочий цикл двухтактного карбюраторного двигателя происходит следующим образом. Поршень 3 движется от н.м.т. к в.м.т. (рисунок а), перекрывая в начале хода продувочное окно 2, а затем выпускное 6. После этого в цилиндре начинается сжатие ранее поступившей в него горючей смеси. В то же время в кривошипной камере 9 создается разрежение, и как только нижняя кромка юбки поршня откроет впускное окно 7, через него из карбюратора 8 в кривошипную камеру будет засасываться горючая смесь.

При положении поршня, близком к в. м.т., сжатая рабочая смесь воспламеняется электрической искрой от свечи 5. При сгорании смеси давление газов резко возрастает. Под давлением газов поршень перемещается к н. м. т. (рисунок б). Как только он закроет впускное окно 7, в кривошипной камере 9 начнется сжатие ранее поступившей сюда горючей смеси.

В конце хода поршень открывает выпускное окно 6 (рисунок в), а затем и продувочное окно 2. Через открытое выпускное окно отработавшие газы с большой скоростью выходят в атмосферу. Давление в цилиндре быстро понижается. К моменту открытия продувочного окна давление сжатой горючей смеси в кривошипной камере становится выше, чем давление отработавших газов в цилиндре. Поэтому горючая смесь из кривошипной камеры по каналу 1 поступает в цилиндр и, заполняя его, выталкивает остатки отработавших газов через выпускное окно наружу.

Рисунок. Схема устройства и работы двухтактного карбюраторного двигателя:

1 — канал, идущий из кривошипной камеры; 2 — продувочное окно; 3 — поршень; 4 — цилиндр; 5 — искровая зажигательная свеча; 6 — выпускное окно; 7 — впускное окно; 8- карбюратор; 9 — кривошипная камера

В дальнейшем все процессы повторяются в такой же последовательности.

В конструктивном и эксплуатационном отношении двухтактные двигатели проще четырехтактных, так как не имеют специального механизма газораспределения. Однако по экономичности двухтактные двигатели уступают четырехтактным из-за менее совершенной очистки цилиндров от продуктов сгорания и потери мощности, расходуемой на привод продувочного насоса. Поэтому большинство карбюраторных двигателей выполняют четырехтактными, а двухтактные используют на тракторах в качестве пусковых двигателей.

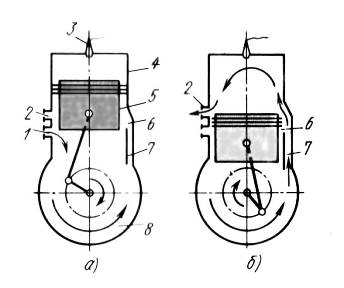

Рабочий цикл двухтактного карбюраторного двигателя

|

В этом двигателе нет специального механизма газораспределения. Специальные окна в цилиндре вместе с поршнем выполняют эту функцию. Для улучшения делают по два перепускных, впускных и выпускных окна.

Рис. 3

Схема работы двухтактного карбюраторного двигателя:

а – сжатие рабочей смеси и впуск горючей смеси в картер;

б – рабочий ход, выпуск отработавших газов и перепуск смеси из картера в цилиндр;

1 – впускное окно; 2 – выпускное окно; 3 — свеча зажигания; 4 — цилиндр;

5 — поршень; 6 – перепускное окно; 7 – канал; 8 – герметичный картер.

Первый такт.

Поршень 5 перемещается снизу вверх и боковой поверхности перекрывает перепускное отверстие 6, а затем и выпускное 2. В цилиндре происходит сжатие рабочей смеси, а в картер вследствие разрежения поступает горючая смесь. При подходе в верхнюю мертвую точку (ВМТ) подается искра и смесь сгорает.

Второй такт.

Образовавшиеся газы давят на поршень и он совершает рабочий ход, сначала в конце рабочего хода поршень открывает окно 2 и газы через глушитель уходят в атмосферу, опускаясь ниже поршень открывает перепускное окно 6 и горючая смесь по каналу 7 поступает в цилиндр вытесняя отработавшие газы (часть рабочей смеси уходит в атмосферу). Картер у такого двигателя сухой, т.е. масло в него не наливают. Масло в соотношении 1:20 (при обкатке); 1:15 заливают в бензин.

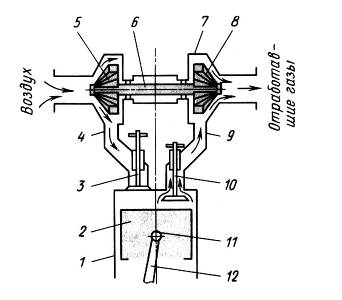

Наддув в дизелях.

|

Мощность, приходящаяся на единицу объема, больше у карбюраторных двигателей. С целью повышения литровой мощности в дизелях воздух в цилиндры подают под давлением 15-16кПа (для этого используется энергия отработанных газов) т.е. можно увеличить и количество впрыскиваемого топлива. Таким образом повышается мощность. Турбокомпрессор состоит из двух колес – центростремительной радиальной турбины и одноступенчатого компрессора на одном валу.

Рис. 4

Схема работы газотурбинного компрессора дизелей семейства ЯМЗ:

1 – цилиндр; 2 – поршень; 3 – впускной клапан; 4 – впускной трубопровод;

5 – колесо центробежного компрессора; 6 – вал турбокомпрессора;

7 – корпус турбокомпрессора; 8 – колесо турбины; 9 – газоотводящий патрубок; 10 – выпускной клапан; 11 – поршневой палец; 12 – шатун.

Мощность повышается на 25-40 %, при этом несколько усложняется конструкция.

На автомобилях применяются четырехтактные двигатели. Двухтактные двигатели применяют на мотоциклах, пускателях для тракторов, лодочных двигателях.

Двухтактные двигатели имеют следующие преимущества:

1. Проще, так как нет клапанов.

2. Вращение более равномерно (на один оборот один рабочий ход).

3. Теоретически при одинаковых параметрах в два раза больше мощность (на самом деле в 1,6 раза).

Недостатки:

1. Часть топлива не сгорает.

2. Ход поршня меньше из-за наличия окон.

3. Плохая очистка от отработанных газов.

Сравнение дизелей и карбюраторных двигателей.

Достоинства дизелей:

1. Меньший расход топлива на единицу мощности двигателя.

2. Меньше токсичность.

3. Больше крутящий момент при малых оборотах.

4. Отсутствует система зажигания.

Недостатки:

1. Затрудненный пуск зимой.

2. При одинаковой мощности больше масса, так как больше нагрузка.

3. Повышенный уровень шума.

Достоинства газовых двигателей:

2. Меньше токсичных веществ.

Механизмы и системы двигателя.

Кривошипно-шатунный механизм.

Воспринимает давление газов и преобразует поступательное движение поршня во вращательное коленвала.

Состоит из подвижных деталей:

1. Поршень с кольцами.

2. Поршневой палец.

4. Коленвал с маховиком.

И неподвижных:

1. Блок цилиндров.

2. Головка блоков.

3. Крышка блока распределительных зубчатых колес.

5. Крепежные детали.

|

Рис. 5

Схемы цилиндров двигателей:

а – без гильз, но с короткой вставкой (автомобили ЗИЛ-157КД, ГАЗ-52-04);

б и в – с мокрой гильзой (дизели ЯМЗ-236 и КамАЗ-740);

г — с мокрой гильзой, в которую запрессована короткая вставка (автомобиль ЗИЛ-130);

1 – блок цилиндров; 2 – водяная рубашка; 3 – вставка; 4 – гильза цилиндров;

5 – уплотнительные кольца (резиновые или медные, устанавливаемые под бурт); 6 – антикавитационное кольцо.

Блок цилиндров является остовом двигателя, это сложная отливка коробчатой формы (легированный серый чугун, алюминиевый сплав). После литья блок цилиндров подвергают искусственному старению. Блок цилиндров может быть отлит вместе с цилиндрами или иметь вставные цилиндры-гильзы.

Гильзы бывают мокрыми или сухими.

Вставные гильзы проще ремонтировать. Они сделаны из специального чугуна.

Внутреннюю поверхность цилиндра, внутри которой перемещается поршень, называют зеркалом цилиндра.

Эту поверхность подвергают закалке с нагревом токами высокой частоты для повышения износостойкости и долговечности и тщательно обрабатывают для уменьшения трения при движении в цилиндре поршня с кольцами.

Гильзы в блок цилиндров устанавливают так, чтобы охлаждающая жидкость не проникала в них и в поддон, а газы не прорывались из цилиндра. Предусмотрена возможность изменения длины гильз в зависимости от температуры двигателя. Для фиксации вертикального положения гильзы имеют специальный бурт для упора в блок цилиндров и установочные пояса. Мокрые гильзы в нижней части уплотняют резиновыми кольцами, размещаемыми в канавках блока цилиндров или медными кольцевыми прокладками, устанавливаемыми между блоком и опорной поверхностью нижнего пояса гильзы (рис. 5,г). Верхний торец гильзы выступает над плоскостью блока цилиндров на 0,02 — 0,15 мм, что способствует лучшему обжатию прокладки головки блока и надежному уплотнению гильзы, блока и головки блока.

При работе двигателя с пониженными температурами (50 — 60 °С) охлаждающей жидкости и масла часть продуктов окисления и особенно пары воды конденсируются на стенках цилиндров. Они растворяют продукты окисления (двуокиси) и образуют кислоты, вызывающие коррозию цилиндров. Кроме того, разрушается масляная пленка и увеличивается износ цилиндров и поршневых колец. Для повышения износостойкости цилиндров в некоторых двигателях применяют вставки 3 (рис.5), изготовленные из коррозионно-стойкого чугуна. Их запрессовывают в блок.

Для уменьшения абразивного износа, необходима герметизация спускного коллектора, воздушного фильтра, а также применять чистое масло, топливо (дизельное топливо 48часов отстоять) и своевременно менять фильтры.

Перегрев двигателя недопустим, т.к. в ВМТ повышенная температура и давление, следовательно, масло выгорит, что приведёт к повышенному износу от компрессионного кольца.

В дизелях наблюдаются случаи вибрации гильз цилиндров. Она возникает при переходе поршня двигателя через ВМТ, т. е. при перемещении («перекладке») его от одной стороны цилиндра к другой. Между поршнем и зеркалом цилиндра есть зазор, и перемещение поршня происходит с ударом. При этом изменяется давление на стенки цилиндра. Вибрация цилиндра вызывает его кавитационное изнашивание.

В переводе с латинского языка слово «кавитация» означает пустота. В потоке охлаждающей жидкости при вибрации гильз цилиндров образуются пузырьки воздуха (пустоты), которые под действием высокого давления разрушаются (замыкаются) с выделением большой энергии. Внешняя поверхность гильзы цилиндра, а также часть блока цилиндров, где замыкаются кавитационные пузырьки системы охлаждения, подвергаются разрушению. Для предотвращения кавитационного разрушения в гильзах двигателей (например, ЯМЗ-236 и ЯМЗ-238) протачивают специальную канавку, в которую вставляют антикавитационное кольцо 6 (рис. 5) прямоугольного сечения. Оно расположено между гильзой и отверстием в блоке цилиндров, и, кроме того, через него нижний пояс гильзы опирается на кромку отверстия блока. В сборе с гильзой кольцо устанавливают в блок с натягом, что значительно уменьшает амплитуду колебаний гильзы цилиндра, а следовательно, и кавитационные разрушения ее и блока. Избежать кавитационного разрушения можно уменьшением вибрации гильз цилиндров, поддержанием нормального температурного режима двигателя и т. д.

Блок цилиндров растачивают вместе с крышками коренных подшипников. Плоскость разъёма смешена ниже оси коренных подшипников для жёсткости.

Головка цилиндра – крышка, закрывающая цилиндр. Материал, обработка –- как у блока цилиндра. Для V-образных двигателей используют две головки.

Верхнюю плоскость блока цилиндров и нижнюю плоскость головки блока тщательно обрабатывают для получения плотного соединения. Между этими плоскостями устанавливают сталеасбестовую уплотняющую прокладку, предотвращающую прорыв газов наружу и исключающую проникновение охлаждающей жидкости и масла в цилиндры. Перед установкой прокладки на двигатель обе ее стороны натирают графитом, предохраняющим ее от пригорания к блоку или головке. Гайки и болты крепления головки блока к блоку цилиндров затягивают равномерно в определенной последовательности.

Головка блока цилиндров двигателей с верхним расположением клапанов имеет более сложную конструкцию. В ней размещены вставные седла, свечи зажигания или форсунки, направляющие втулки, клапаны, коромысла, оси и другие детали. Кроме того, в головке блока имеются водяные рубашки, отверстия для штанг, подвода масла и каналы, по которым к цилиндрам поступает горючая смесь или воздух и отводятся отработавшие газы.

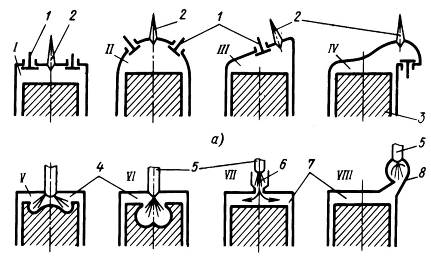

Форма камеры сгорания оказывает значительное влияние на смесеобразование, сгорание рабочей смеси и на степень сжатия двигателя. Камеры сгорания с верхним расположением клапанов более компактны и обеспечивают лучшее наполнение цилиндров горючей смесью при том же диаметре впускного клапана, чем камеры сгорания с нижним расположением клапанов. Полусферические (рис. 6, схема II)и клиновые (схема III)камеры получили распространение в карбюраторных двигателях. При нижнем расположении клапанов чаще применяют Г-образные (смещенные) камеры сгорания (схема IV).

Для улучшения смесеобразования в дизелях используют различные по форме и объему камеры сгорания. Дизели выпускают с неразделенными (схемы V и VI)и с разделенными (схемы VII и VIII)камерами сгорания. Первые двигатели иначе называют дизелями с непосредственным впрыскиванием топлива. Неразделенная камера сгорания 4 представляет собой пространство, заключенное между днищем поршня, когда он находится в ВМТ, и нижней плоскостью головки блока (один объем). Разделенные камеры сгорания (два объема) состоят из основной и вспомогательной (предкамеры 6 или вихревой 8) камер, соединенных между собой каналом.

|

Рис. 6.

Формы камер сгорания:

а – карбюраторных двигателей; б – дизелей;

І – цилиндрическая; ІІ – полусферическая; ІІІ – клиновая;

IV – смещенная (Г-образная); V и VI – неразделенные;

VII и VIII – разделенные;

1 – клапан; 2 — свеча зажигания; 3 – поршень; 4 – камера сгорания;

5 – форсунка; 6 – предкамера; 7 – основная камера; 8 – вихревая камера.

Поршень сделан из алюминиевого сплава, его подвергают Т/О – старению, т.к. необходима высокая теплопроводность, малая масса и антифрикционные свойства.

Поршень состоит из трех основных частей:днища, головки и юбки. На внешней поверхности головки поршня и юбке проточены канавки для установки компрессионных колеци маслосъемных колец.

Для увеличения прочности и улучшения отвода теплоты днище поршня дизеля изготовляют большой толщины и усиливают ребрами с внутренней стороны. Стенки же юбки отливают большей толщины, чем в карбюраторных двигателях. Обычно поршни дизелей имеют фигурные днища. Это улучшает процесс смесеобразования и позволяет придать камере сгорания необходимую форму.

При нагреве поршень расширяется больше, чем цилиндр, охлаждаемый жидкостью, поэтому возникает опасность заклинивания поршня. Чтобы избежать этого и обеспечить, нормальную работу двигателя, диаметр поршня должен быть меньше диаметра цилиндра, т.е. между поршнем и цилиндром необходим диаметральный зазор. Применяют поршни, у которых диаметр юбки больше диаметра головки, т.е. поршень имеет форму усеченного конуса. Для повышения упругости (устранения опасности заклинивания) юбку делают разрезной, предают ей овальную форму (большая ось овала должна быть перпендикулярна оси поршневого пальца) и т. д.

Поршни имеют разрезную юбку овального сечения (двигатели автомобилей ГАЗ-3102 «Волга», ГАЗ-53-12, ГАЗ-24 «Волга», ГАЗ-53А и др.). Во время работы двигателя поршень нагревается и юбка несколько деформируется в направлении оси поршневого пальца. Форма юбки приближается к цилиндрической, и зазор между поршнем и цилиндром становится минимальным. Вырезы на юбке уменьшают массу поршня. Поршни двигателя автомобиля ЗИЛ-130 имеют поперечные прорези под головкой, а на юбке поршня выполнен Т-образный разрез для компенсации расширения при нагреве. Иногда применяют поршни с усиленной юбкой — без вертикального разреза.

Если на юбках поршней имеются разрезы, то их устанавливают в двигателе так, чтобы боковое давление при рабочем ходе воспринимала та часть поршня, где нет разреза. При переходе поршня через ВМТ он перемещается от одной стенки цилиндра к другой, что сопровождается стуками. Для устранения этих стуков ось отверстия под палец смещают в сторону (на 1,5 — 2 мм) максимального бокового давления. Для улучшения приработки поршней к цилиндрам и устранения возможных задиров поршни покрывают тонким слоем олова. Отвод тепла происходит по пути «бобышки–кольца–цилиндр–охлаждающая жидкость».

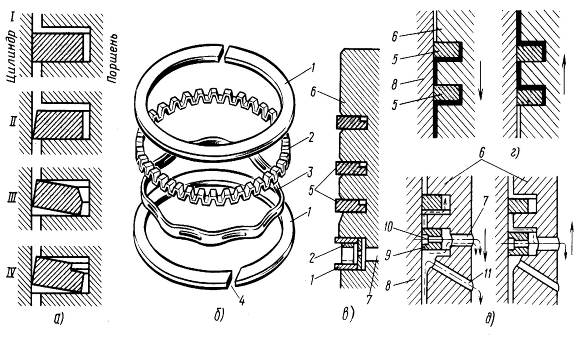

Надеваемые на поршень поршневые кольца создают плотное, подвижное соединение между поршнем и цилиндром. Кольца бывают компрессионные и маслосъемные. Первые обеспечивают необходимую компрессию (сжатие) благодаря уменьшению количества газов, прорывающихся из камеры сгорания в картер, и отводят теплоту от головки поршня к стенкам цилиндра. Вторые — препятствуют проникновению масла из картера в камеру сгорания.

|

Кольца изготовляют из специального легированного чугуна или стали. Разрез кольца, называемый замком, может быть прямым, косым или ступенчатым. Получили распространение кольца с прямым замком как наиболее простые в изготовлении. В свободном состоянии диаметр поршневого кольца больше внутреннего диаметра цилиндра. Поэтому кольцо, вставленное в канавку поршня и введенное в сжатом состоянии в цилиндр, разжимаясь, плотно прилегает к внутренней поверхности цилиндра. Зазор в замке кольца позволяет ему расширяться при нагреве.

Рис. 7. Поршневые кольца:

а – формы поперечных сечений компрессионных колей и их положения в рабочем состоянии;

б – составное маслосъемное кольцо;

в – головка поршня двигателя автомобиля ЗИЛ-130 с поршневыми кольцами;

г – схема насосного действия компрессионных колец; д – схема работы маслосъемных колец;

I –кольцо прямоугольного сечения; II – кольцо с конической наружной поверхностью;

III – кольцо с фаской на внутренней стороне; IV – кольцо с выточкой на внутренней стороне;

1 – дискообразное кольцо; 2 – осевой расширитель; 3 – радиальный расширитель;

4 – замок кольца; 5 – компрессионные кольца; 6 – поршень;

7 – отверстие в канавке маслосъемного кольца; 8 – цилиндр; 9 — маслосъемное кольцо;

10 – прорезь в кольце; 11 – отверстие в поршне; сплошными стрелками показано направление движение поршня, штриховыми – масла.

Маслосъемные кольца (обычно не более двух) устанавливают на поршне ниже компрессионных колец. По конструкции они отличаются от компрессионных колец тем, что на их наружной поверхности имеются кольцевые канавки и сквозные прорези или отверстия для прохода масла.

Поршневые пальцы.

Поршень с верхней головкой шатуна соединяет поршневой палец. Он должен быть прочным, легким и износостойким, так как во время работы подвергается трению и большим механическим нагрузкам, переменным по величине и направлению. Пальцы изготовляют из углеродистой и малоуглеродистой стали в виде пустотелых трубок.

Пальцы из углеродистой стали закаливают на глубину 1 — 1,5 мм, м изготовленные из малоуглеродистой стали подвергают цементации на глубину 1 — 1,4 мм. После цементации пальцы закаливают и отпускают до определенной твердости. После такой термообработки наружная поверхность пальца твердая, а сердцевина вязкая. В бобышках поршня палец укреплен стопорными кольцами, удерживающими его от осевого смещения. Такой палец называют плавающим, так как он при работе двигателя может повертываться в верхней головке шатуна и бобышках поршня. Плавающие поршневые пальцы 2 (см. рис. 29)равномернее изнашиваются и поэтому долговечнее.

У работающего двигателя поршень из алюминиевого сплава расширяется больше, чем стальной палец, поэтому возможен его стук в бобышках поршня. Для устранения этого явления поршень перед сборкой с шатуном нагревают до 70 — 80°С, а затем в поршень и шатун вставляют палец, поворачивающийся при нагретом двигателе

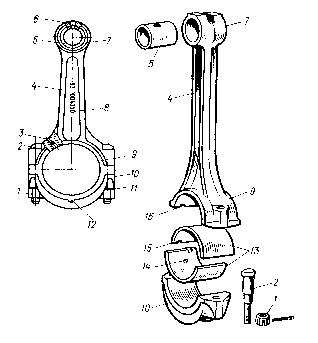

Шатуны

Поршень с коленчатым валом соединяет шатун. Он преобразует возвратно-поступательное движение поршня во вращательное движение коленчатого вала. Основными частями шатуна (рис. 31) являются верхняя головка 7 с запрессованной в нее бронзовой втулкой 5, стержень 4 и нижняя головка 9 с крышкой 10. Шатун воспринимает большие нагрузки, меняющиеся по величине и направлению. Он подвергается сжатию, изгибу и растяжению. Чтобы выдержать такие нагрузки, шатун должен быть прочным, жестким и легким для уменьшения сил инерции. Шатун штампуют из стали и подвергают термообработке (закалке и отпуску); его стержень имеет двутавровое сечение для увеличения прочности и жесткости.

В нижние головки шатунов устанавливают подшипники скольжения, состоящие из двух вкладышей 13 (верхнего и нижнего). Взаимозаменяемые тонкостенные вкладыши изготовляют из стальной ленты толщиной 1,3—1,8 мм — для карбюраторных двигателей и 2 — 3,6 мм — для дизелей, залитой антифрикционным сплавом (толщина слоя соответственно 0,25 — 0,4 и 0,3 — 0,7 мм) на алюминиевой основе с 25 — 30% олова. Применение сталеалюминевых вкладышей с тонким антифрикционным слоем обеспечивает надежную работу подшипника при малом задоре между шейкой вала и вкладышами.

|

| Рис. 8. Шатун: 1 – гайка; 2 – болт; 3 и 14 – отверстия для масла; 4 – стержень шатуна; 5 – бронзовая втулка; 6 – отверстие для прохода масла к поршневому пальцу; 7 – верхняя головка шатуна; 8 – номер шатуна; 9 – нижняя головка шатуна; 10 – крышка нижней головки; 11 – стопная шайба; 12 – метка; 13 – вкладыши; 15 – усик; 16 – паз в головке шатуна. |

Дата добавления: 2016-05-25 ; просмотров: 1171 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ