§ 27. Механизмы вращения поворотной части машин и опорно-поворотные устройства

Ряд строительных машин — башенные и стреловые краны, одноковшовые экскаваторы, некоторые виды погрузчиков — состоят из неповоротной части, являющейся опорой (основанием), и поворотной, на которой смонтированы рабочие органы и основные механизмы их привода.

Поворотная часть машин соединяется с неповоротной при помощи опорно-поворотного устройства, которое удерживает поворотную часть машины относительно не поворотной в заданном положении и служит для передачи на неповоротную часть нагрузки от силы тяжести поворотной части и внецентренных нагрузок от рабочих органов и ветровых давлений.

Рис. 46. Схема опорно-поворотного устройства на колонне

а — с подпятником у верхней опоры; б — с подпятником у нижней опоры

Опорно-поворотные устройства могут быть с опорными поверхностями на колонне, расположенными в двух уровнях, отстоящих один от другого на значительном расстоянии, или в виде поворотного круга на роликах, шариках или катках. У первых реакции от нагрузок направлены горизонтально, а у вторых — вертикально.

Опорно-поворотные устройства с опорными поверхностями на колонне широко применяются у башенных кранов большой грузоподъемности с неповоротной башней, а также на кранах более раннего выпуска ( рис. 46). Эти опорно-поворотные устройства бывают с нижним или верхним расположением центральной цапфы и подпятника. При расположении подпятника на верхнем уровне ( рис. 46, а) остов (неповоротная часть) машины выполняется в виде усеченного конуса 1 или пирамиды, вершина которых несет на себе центральную цапфу 3 и шариковый подпятник 4. В верхней части поворотной фермы 5 предусматривается ступица 2, надеваемая на цапфу 3. На нижнем уровне конусообразного выступа расположены опорные ролики 7, воспринимающие горизонтальные усилия от кругового рельса (бандажа) 6 поворотной фермы шатра 5.

Большинство современных кранов и экскаваторов выпускаются с опорно-поворотными устройствами в виде поворотного круга двух видов: шариковые или роликовые и с центральной цапфой и катками, катающимися по круговому рельсу.

На внутренней поверхности кольца 2 нарезается зубчатый венец 1, с которым входит в зацепление конечная ведущая шестерня механизма поворота машины.

Рис. 47. Опорно-поворотное устройство

а, б, в — роликовое; г — шариковое

Устройство шарикового опорно-поворотного круга показано на рис. 47, г. Так же как и роликовый, он состоит из массивного кольца 14, прикрепляемого болтами 12 к опорной раме 13 ходового устройства. В нем выточены две беговые дорожки для двух рядов шариков 9. Два наружных кольца — нижнее 11 и верхнее 8 — стягиваются между собой и прикрепляются к поворотной платформе болтами 10. Верхний ряд шариков воспринимает опорные нагрузки, а нижний ряд шариков отрывающие нагрузки. Роликовые и шариковые опорно-поворотные круги нормализованы. В том случае, когда их типовые размеры не обеспечивают заданные нагрузки, применяют опорно-поворотные устройства с катками, катящимися по круговому рельсу ( рис. 48).

Рис. 48. Опорно-поворотное устройство каткового типа

Такое же поворотное устройство можно встретить и у машин более раннего выпуска.

У опорно-поворотного устройства каткового типа ( рис. 48, а) нижний опорный круг / вместе с зубчатым венцом 2 закреплен на раме ходовой части машины. Поперечное сечение опорного круга имеет вид швеллера, по нижней полке которого катятся катки 3, смонтированные на кронштейнах 4 поворотной платформы 5. Верхняя полка опорного кольца служит контррельсом, воспринимающим нагрузки от опрокидывающего момента. Центральная цапфа 6 служит для центрирования поворотной платформы относительно неповоротной и для восприятия горизонтальных нагрузок. В отверстии центральной цапфы размещены шарикоподшипники 8 и вертикальный вал 7, передающий вращение от двигателя к ходовому устройству.

Несколько видоизмененный вариант опорно-поворотного устройства каткового типа изображен на рис. 48, б. Оно отличается от описанного выше тем, что состоит из двух кругов: нижнего 11, укрепленного на неподвижной раме, и верхнего 12, укрепленного на поворотной платформе; между этими кругами размещаются катки 13, соединенные в общую обойму сепаратором 14. Отрывающие нагрузки воспринимаются кольцевым выступом нижнего круга и обратными катками 9, укрепленными на кронштейнах 10 поворотной платформы.

Рис. 49. Кинематическая схема механизмов вращения поворотной части машин

а — с зубчатой передачей; б — с канатным приводом; в — с приводом гидроцилиндрами

Наиболее распространенным является механизм поворота с зубчатой передачей. Он состоит ( рис. 49, а) из двигателя /, соединительной муфты 2, тормоза 3, редуктора 4, ведущей шестерни 5 и зубчатого венца 6 с внутренним или внешним зацеплением. Первые из них предпочтительнее как обеспечивающие более плавный ход.

Двигатель привода механизма вращения поворотной платформы машины может быть установлен на поворотной или неповоротной части, в зависимости от чего кинематическая схема механизма несколько видоизменяется.

При установке двигателя на поворотной платформе зубчатый венец закрепляется на неповоротной части. С зубчатым венцом находится постоянно в зацеплении ведущая шестерня, приводимая во вращение через систему зубчатых передач от двигателя. На первом валу редуктора размещается тормозной шкив с тормозом. При расположении двигателя на неповоротной части зубчатый венец крепится на поворотной части.

При больших диаметрах поворотных кругов применяется цевочная передача как более простая в изготовлении.

В машинах с гидравлическим приводом находит применение механизм поворота с гидроцилиндрами ( рис.

49, в). При втягивании одного из штоков гидроцилиндров 12 перемещается связанная с ним втулочно-роликовая цепь 11 и поворачивается зубчатая звездочка вместе с поворотной платформой. Достоинством такого механизма поворота является плавность трогания с места и торможения при остановке вращения поворотной части. Мощность двигателя привода механизма поворотов рассчитывается на преодоление общего момента сопротивления вращению М, складывающегося из моментов: от составляющей силы тяжести поворотной части крана и груза при расположении крана на наклонной плоскости Мут’, от силы трения Мтр, от ветровой нагрузки Мв, от инерционных сил Мин:

При вращении поворотной части крана, стоящего на наклонной плоскости, центр тяжести поворотной части будет занимать разные уровни по высоте от 0 до максимума, зависящие от угла наклона и расстояния от оси вращения, вследствие чего момент сопротивления на части окружности будет иметь знак «+», а затем « — ».

Наибольшее значение момента от уклона

где G — сила тяжести поворотной части; га — расстояние от оси вращения до центра тяжести поворотной части крана; Q + q — сила тяжести груза и крюковой обоймы; R — расстояние от оси вращения до центра тяжести груза; а — угол наклона.

Ветровая нагрузка препятствует вращению поворотной части, эксцентрично расположенной относительно оси вращения. При расчетах необходимой мощности двигателя давление ветра Р принимается равным 150 Па на 1 м2, а при проверке двигателя на перегрузочную способность — 250 Па. Ветровой момент является величиной переменной и зависит от положения подветренных поверхностей к направлению ветра.

Максимальное значение ветрового момента будет при направлении ветра нормально к подветренной поверхности машины, эксцентрично расположенной относительно оси вращения. При расположении подветренных поверхностей по обе стороны оси вращения их моменты будут иметь разные знаки:

где 1 — подветренная поверхность груза, м2; F — подветренная поверхность эксцентрично расположенных частей машины, м2; р — ветровое давление на м2 поверхности; г — расстояние от центров тяжести подветренных поверхностей до оси вращения, м; R — расстояние от оси вращения до центра тяжести подветренной поверхности груза, м.

Момент инерционных сил складывается из момента инерции груза и моментов инерции отдельных элементов машины (стрелы, противовеса и т. д.):

где 2l — сумма моментов инерции груза и элементов крана, приведенных к оси вращения; ——- — угловое ускорение; n — угловая скорость поворотной части; t — время разгона.

Необходимая мощность двигателя для механизма поворота в кВт при М в кгм:

где η — к. п. д. механизма привода поворотной части; Мсопр.общ — суммарный момент сопротивления вращения.

Так как преодоление сопротивлений от инерционных сил происходит за 1 — 3 с (период разгона), то номинальная мощность двигателя кранового типа может быть принята меньше подсчитанной за счет его перегрузочной способности.

Тормозной момент, развиваемый тормозом, установленным на первом валу редуктора, равен:

где Кз — коэффициент запаса тормозного момента; £ — передаточное число механизма поворота; т — к. п. д. системы передач.

Схема поворотного механизма машины

МЕХАНИЗМЫ ПОВОРОТА ГРУЗОПОДЪЁМНОЙ МАШИНЫ — часть 1

10.1. КОНСТРУКТИВНЫЕ ОСОБЕННОСТИ

Механизм поворота крана предназначен для вращения поворотной части крана относительно оси поворота. Механизмы поворота кранов различаются между собой параметрами, конструктивным исполнением отдельных участков кинематической цепи и т. д., что определяется назначением и конструкцией крана, условиями эксплуатации, нагрузками и другими особенностями поворотных кранов.

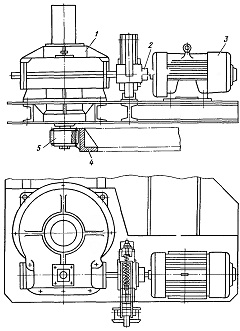

В поворотных кранах широкое применение находят две схемы расположения механизмов поворота. Наиболее часто механизмы поворота расположены на поворотной части крана (рис. 10.1). Этот механизм имеет двигатель 3, соединенный муфтой 2 с червячным редуктором 1, имеющим горизонтальный червяк и вертикальный выходной вал. На конце выходного вала консольно закреплена шестерня 5, которая входит в зацепление с зубчатым колесом 4, закрепленным на неповоротной части крана. При работе механизма шестерня 5 взаимодействует с зубчатым венцом 4, в результате чего поворотная часть крана приводится во вращение.

На другой схеме расположения механизма поворота основная часть элементов кинематической цепи расположена на неповоротной части крана, а на поворотной части жестко закреплен зубчатый или цевочный венец, с которым находится в зацеплении приводная шестерня или звездочка выходного вала редуктора.

При работе механизма поворота вместе с зубчатым или цевочным венцами поворачивается и поворотная часть крана.

Для сокращения электрических и других цепей управления между поворотной и неповоротной частями крана механизм поворота размещают в основном на той части крана на которой расположен пульт управления.

Частоту вращения крана выбирают в соответствии с его производительностью, однако чрезмерное увеличение частоты вращения приводит к раскачиванию груза, подвешенного на гибкой подвеске, что в свою очередь влечет за собой снижение производительности крана. Поэтому частота вращения крана обычно принимается в пределах 0,75—3,5 об/мин.

При частоте вращения ротора электродвигателя 760—1000 об/мин необходимо обеспечить передаточное отношение от 200 до 1000. Механизмы поворота обычно имеют редуктор с передаточным числом

30—40 и открытую зубчатую (иногда цевочную) пару с передаточным отношением 10—25. Редукторы механизмов поворота выполнены с различными кинематическими схемами. Однако наиболее часто используют схемы с червячным редуктором при горизонтальном расположении вала электродвигателя и вертикальным выходном вале редуктора или с цилиндрическим зубчатым редуктором при вертикальном расположении валов редуктора и фланцевого электродвигателя.

Некоторые механизмы поворота крана выполнены с предохранительными устройствами, ограничивающими наибольший момент, передаваемый механизмом. Наиболее часто в качестве предохранительного устройства применяют фрикционные муфты, но иногда используют другие устройства в виде срезных штифтов и т. п.

Рис. 10.1. Механизм поворота с червячным редуктором

Предохранительные устройства предусматривают в тех механизмах, которые по конструктивному исполнению или при неблагоприятных условиях (плохое смазывание, загрязнение и т. п.) могут оказаться самотормозящими. Так как во вращательном движении крана принимают участие большие массы, то при отключении двигателя и при наличии самотормозящейся системы могут возникнуть чрезмерно большие нагрузки, направленные со стороны вращающихся масс к двигателю, приводящие элементы механизма к повреждению.

Предохранительные устройства предельного момента срабатывают тогда, когда момент, создаваемый двигателем, превысит номинальный на 15—20 %.

Червячный редуктор механизма поворота имеет корпус 9, в котором расположены червячная пара и фрикционная, составляющая муфту предельного момента.

От двигателя крутящий момент передается на червяк 7, который находится в зацеплении с аенцом 6, неподвижно закрепленным на колесе 5. Обод колеса 5 с внутренней стороны имеет коническую по-верхность, на которую опирается другое коническое колесо 4 фрикционной пары. Крутящий момент от колеса 5 передается на колесо 4 благодаря силам трения между коническими поверхностями: при этом передаваемый крутящий момент зависит от давления между этими поверхностями, создаваемого усилием пружины 3, расположенной между ступицей колеса 4 и гайкой 1 с шайбой 2. Изменяя положение гайки /, на вертикальном валу 8, можно регулировать максимальный момент, передаваемый фрикционной парой.

Колесо 4 посредством шлицевого соединения передает крутящий момент на вертикальный вал 8, который далее передает его на приводную шестерню 10, входящую в зацепление с зубчатым венцом, осуществляя поворот поворотной части крана.

Если при повороте крана происходит внезапное стопорение поворотной части, то колесо 4 повернется относительно колеса 5 и моменты, действующие в механизме, не превысят максимальный момент, на который отрегулирована муфта предельного момента. При моменте, превышающем расчетный момент, поверхности конусов начнут скользить относительно друг друга и передаваемый момент будет ограничен.

Рис. 10.2. Червячный редуктор механизма поворота