Газодизельный двигатель принцип работы

Газодизельный двигатель. Принцип работы

На сегодняшний день существует два принципиальных способа установки газового оборудования (ГБО) на дизель.

Первый — полное переоборудование на стопроцентное питание газом, для чего двигатель подвергается основательной модернизации. Так как октановое число метана, к примеру, достигает 120, то штатная степень сжатия дизельного двигателя для него слишком высока, и чтобы избежать детонации и, как следствие, быстрого разрушения агрегата, ее необходимо снизить до 12:1-14:1. Кроме того, температура самовоспламенения газа составляет около 700 °С против 320-380°С у дизтоплива, потому воспламеняться от сжатия он не может и для его поджига цилиндры необходимо оснастить системой искрового зажигания, как на бензиновых моторах.Разумеется, обратной переделке под дизтопливо такой агрегат не подлежит.

Есть более простой и дешевый вариант установки ГБО на дизель, основанный на комбинированном режиме питания. Основным здесь по-прежнему является дизельное топливо, однако часть его замещается газом — метаном или пропаном. Дизельное топливо при этом выполняет функцию поджига топливовоздушной смеси — ведь для воспламенения газа, необходим искровой или запальный разряд. Степень замещения основного топлива дополнительным зависит от нагрузки на двигатель и самой топливной аппаратуры — оригинальной дизельной и устанавливаемой газовой. В настоящее время системы ведущих мировых производителей позволяют замещать до 50% дизтоплива в случае с метаном и до 30% — в случае с пропаном.

Преимущества газодизельных систем

1) Простота монтажа: комплекты оборудования универсальны, подходят для всех типов дизельных двигателей с электрооборудованием как 12V, так и 24V, включая самые современные, и не требуют разборки и модификации силового агрегата, а переход на исходный дизельный режим возможен в любой момент времени простым нажатием на кнопку переключателя в кабине водителя.

2) Увеличение КПД и ресурса. Добавка дозы газа повышает мощность и крутящий момент двигателя — с турбонаддувом рост показателей может достигать 30%. При этом двигатель работает заметно тише и эластичнее, а благодаря снижению нагрузки на систему подачи дизельного топлива увеличивается срок службы ее элементов, особенно в случае с непосредственным впрыском Common Rail, работающим с переменным высоким давлением в зависимости как раз от нагрузки.

3) Экономика и экология. Замещение части дизтоплива газом позволяет до 20% снизить стоимость эксплуатации автомобиля по отношению к стоимости эксплуатации его только на дизельном топливе. А изменение состава и существенное снижение объема отработавших газов улучшает экологические показатели двигателей, уменьшает токсичность и дымность выхлопа и содержание в нем твердых частиц (сажи) настолько, что позволяет отказаться от использования раствора мочевины на агрегатах, отвечающих нормам Евро-4 и Евро-5.

Почему трудно перевести дизельный двигатель на газ?

- Температура воспламенения. Если у дизельного двигателя топливо самовоспламеняется при 400 градусах, то газ горит при 700 и выше. И неважно, метан это или пропан-бутан.

- Отсутствие свечей. Какой бы степень сжатия ни была в дизельном двигателе, ее не хватит, чтобы разогреть газовую смесь до температуры самовоспламенения. Поэтому без установки сторонних свечей зажигания не обойтись.

- Октановое число. У дизельного топлива ОЧ составляет 50 единиц. У газа – не менее 102. Если такое топливо попадет в дизельный двигатель, он уйдет вразнос (это неконтролируемая работа мотора на высоких оборотах). Способов решения проблемы несколько. Это коррекция степени сжатия, либо уменьшение октанового числа газовой смеси.

Методы установки

- С полной переделкой двигателя.

- С внедрением системы Dual Fuel.

Полная переделка

Дизельный двигатель полностью переделывается на газ. После такого вмешательства он будет работать только на газу.

Чтобы агрегат не пошел вразнос, корректируют его степень сжатия. Она составляет около 12:1. Только так мотор может «переварить» топливо с высоким октановым числом. Далее устанавливается система поджога смеси. Каких-либо особых механизмов здесь нет. Для поджога используются обычные свечи, как и на бензиновых моторах.

Недостаток такой переделки в высокой стоимости комплекса работ и снижении мощности мотора и крутящего момента.

Система Dual Fuel

Это комбинированная система подачи топлива, устанавливаемая на некоторых моделях МАЗ и КАМАЗ. На данный момент это самый дешевый, правильный и легкореализуемый вариант. Здесь нет необходимости в установке свечей зажигания. Чтобы воспламенить метан (или пропан-бутан), используется само дизельное топливо. Основные состовляющие — газовый редуктор, шланги и магистрали, а также баллоны для хранения топлива.

Как это работает?

Запуск двигателя осуществляется только на дизельном топливе. После этого в ход идет газовый редуктор. Он подает смесь в камеру сгорания через впускной клапан. Газ идет вместе с кислородом. Наряду с этим в камеру попадает небольшая порция дизеля. Когда поршень почти достигает верхней мертвой точки, дизельное топливо воспламеняется. Его температура составляет около 900 градусов. Этого достаточно для самовозгорания метана или пропана. Таким образом, в камере горит сразу два вида топлива. КПД у такого мотора неизменный, за исключением того, что порция дизеля на порядок уменьшается.

Какой газ можно поставить на дизельный двигатель? Установить можно как пропановую систему, так и метановую. Но здесь есть подводные камни. Если говорить о пропане, его процент содержания в смеси относительно небольшой – до 50 процентов. В случае с метаном, используется до 60 процентов газа. Таким образом, порция подаваемого в камеру дизеля уменьшается. Это положительно сказывается на экономии. Но полностью ограничить подачу дизеля нельзя. Иначе такая смесь просто не воспламенится без посторонних источников.

Для дизельных двигателей газовое топливо не получило широкого распространения в силу того, что газ физически не может воспламеняться при той температуре, которую имеет сжатый воздух в цилиндрах дизеля с нормальной степенью сжатия. Просто подвести газ к камерам сгорания недостаточно. Газ не воспламенятся сам по себе от сжатия, так как его температура самовозгорания (460. 480 ˚С) примерно в полтора раза выше чем у дизельного топлива (300. 320 ˚С). Поэтому при переводе дизеля на газ даже теоретически невозможно использовать одно только газовое топливо без принудительного его воспламенения.

Технически любой дизельный двигатель можно переоборудовать для работы с газобаллонным оборудованием — как на нефтяной пропанобутановой смеси, так и на природном метане, без использования запальной порции дизельного топлива. Но модернизация дизельного двигателя для работы на одном лишь газовом топливе потребует радикальных изменений штатной системы питания дизеля и использования системы зажигания. Необходимо демонтировать топливную аппаратуру, и вместо нее установить систему зажигания. Форсунки меняются на свечи зажигания, и после этого монтируется газобаллонное оборудование. Газ при помощи дозатора поступает во впускной коллектор и двигатель будет работать на газовом топливе. Но после таких переделок многие преимущества дизеля теряются.

Выгодно ли это?

Если бензиновый мотор полностью работает на газу, стоимость затрат на топливо уменьшается ровно в два раза.

При благоприятных условиях, окупаемость ГБО на дизеле наступит через 70-100 тысяч километров. И только после этого пробега вы начнете экономить. Вот почему газ на дизельный двигатель ставят лишь в редких случаях, да и то – на отечественные грузовики. На легковых автомобилях такая система практически не встречается.

Требования, предъявляемые к газообразным топливам

- обеспечение хорошего смесеобразования;

- высокая калорийность горючей смеси;

- отсутствие коррозии и коррозионных износов;

- минимальное образование отложений во впускном и выпускном трактах;

- сохранение качества при хранении и транспортировании;

- низкая стоимость производства и транспортирования.

Преимущества использования газообразного топлива

Октановое число газового топлива выше, чем бензина (среднее значение октанового числа – 105), поэтому детонационная стойкость сжиженного газа больше, чем бензина даже самого высшего качества.

Это позволяет добиться большей экономичности использования топлива в двигателе с повышенной степенью сжатия. При этом скорость сгорания газа немного меньше, чем у бензина. В результате снижаются нагрузки на стенки цилиндров, поршневую группу и коленчатый вал, что позволяет двигателю работать ровно и тихо.

Газ легко смешивается с воздухом и равномерней наполняет цилиндры однородной смесью, поэтому двигатель работает ровнее и тише.Газовая смесь сгорает полностью, поэтому не образуется нагар на поршнях, клапанах и свечах зажигания.

Газовое топливо не смывает масляную пленку со стенок цилиндров, а также не смешивается с маслом в картере, не ухудшая, таким образом, смазочные свойства масла. В результате цилиндры и поршни изнашиваются меньше, а периодичность замены моторного масла увеличивается.

По сравнению с бензином сжиженный газ имеет следующие преимущества:

- в полтора-два раза меньше себестоимость;

- более высокая детонационная стойкость (октановое число 105);

- двигатель на газе работает мягче, а срок его службы увеличивается примерно в полтора раза;

- увеличивается периодичность замены моторного масла в полтора-два раза, поскольку уменьшается срок его старения;

- увеличивается на 40% срок службы свечей зажигания;

- газ практически не содержит серы, которая вызывает коррозию металлов и их изнашивание;

- снижается токсичность отработавших газов (СО в два раза, СН на 50…100%, NOx на 20…30 %);

- в отличие от бензина газовая смесь более однородна по составу;

- не накапливаются смолистые отложения на деталях и приборах системы питания, так как нефтяной газ растворяет их;

- значительно уменьшается нагарообразование на деталях двигателя.

Сжатый природный газ по сравнению со сжиженным нефтяным газом имеет следующие преимущества:

- бόльшая безопасность, так как он легче воздуха и при утечках улетучивается;

- дешевле;

- большие природные запасы;

- отработавшие газы экологически более чистые.

Недостатки:

- более низкая скорость сгорания по сравнению с бензином, в результате чего мощность двигателя снижается примерно на 7…12% (до 20%);

- затрудненный пуск двигателя при низких температурах;

- увеличение металлоемкости автомобиля на 25…30 кг при сжиженном газе и на 700…800 кг при сжатом;

- применение дополнительного дорогостоящего оборудования приводит к увеличению стоимости автомобиля на 20..27%;

- повышенный расход газа по сравнению с бензином;

- необходимость периодического освидетельствования баллонов для хранения газа на испытательных станциях;

- трудоемкость ТО и ремонта двигателя возрастает на 3. 5%, (эти затраты перекрываются экономией от увеличения межремонтного ресурса двигателей);

- дальность поездки на одной заправке не превышает 200. 250 км;

- повышенные требования техники безопасности при использовании газобаллонных установок.

Сжиженный газ обычно используется в системах питания двигателей легковых автомобилей. Переоборудовать автомобиль для работы на сжиженном газе проще и дешевле, чем для работы на сжатом. Кроме того, сжиженный газ находится в баллоне под относительно небольшим давлением (примерно 1,6 МПа), а высокая степень разреженности сжатого газа требует увеличить этот показатель в 12-15 раз.

Схема питания газодизельного автомобиля

Схема газодизельной системы автомобилей семейства КамАЗ

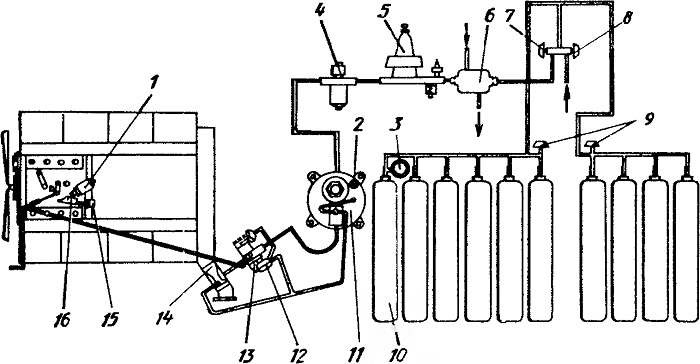

Схема газодизельной системы автомобилей семейства КамАЗ приведена на рис. 14. Данная система обеспечивает работу дизеля КамАЗ-740 как на смеси дизельного топлива и ПГ, так и на дизельном топливе. СПГ содержится в восьми (десяти) стальных баллонах 10, размещенных поперек рамы автомобиля. На бортовых автомобилях баллоны укреплены на продольных брусьях платформы с помощью кронштейнов и хомутов; на седельном тягаче — за кабиной на держателе, который прикреплен к раме стремянками.

На автомобиле-самосвале шесть баллонов размещены на кронштейне крепления баллонов, 10 — за кабиной и четыре баллона — под платформой на опоре.

Баллоны соединены последовательно трубопроводами и разделены на две группы. Для заполнения системы СПГ на крестовине размещен наполнительный вентиль 8. Каждая группа цилиндров снабжена вентилем 9. При открытии расходного вентиля 7 на распределительной крестовине СПГ по трубопроводу направляется в подогреватель 6 и далее в редуктор 5 высокого давления, где давление СПГ понижается до 0,95. 1,1 МПа. Из редуктора 5 газ по гибкому шлангу подается к электромагнит-ному клапану 4, на входе которого установлен съемный войлочный фильтр, закрытый алюминиевым колпаком.

При включении электромагнитного клапана 4 газ поступает на вход двухступенчатого редуктора 11 низкого давления, в котором давление понижается до атмосферного. Из редуктора 11 поступает в газовый дозатор 13, обеспечивающий подачу необходимой массы газа в диффузор, расположенный во впускном тракте дизеля за воздушным фильтром. Газовоздушная смесь из смесителя 14 поступает во впускной трубопровод и далее в цилиндры двигателя, сжимается поршнем, в конце сжатия в неё через серийную форсунку впрыскивается небольшой объем дизельного топлива. Запальную дозу топлива подают в цилиндр двигателя так, чтобы она воспламенялась раньше, чем газ, и поджигала всю массу газовоздушной смеси.

Газодизельный двигатель оборудован топливным насосом высокого давления с двухрежимным регулятором, привод рычага управления подачей топлива которого снабжен гибким звеном. На крышке топливного насоса размещен ограничитель 1 запальной дозы топлива, снабженный электромагнитным приводом. При переводе питания двигателя на газовое топливо ограничитель 1 переключает топливный насос высокого давления на режим подачи запальной дозы дизельного топлива для воспламенения газовоздушной смеси.

Работу газовой аппаратуры контролируют манометром низкого давления, размещенным в кабине водителя. Давление после первой ступени редуктора должно быть в пределах 0,2. 0,22 МПа. Давление в баллонах 10 контролируют маномет-ром 3, имеющим предел измерений до 25 МПа и установленным на первом баллоне газобаллонной установки.

Для ограничения максимальной частоты вращения коленчатого вала предусмотрена система, уменьшающая подачу газа, когда коленчатый вал двигателя достигает максимальной частоты вращения. Система состоит из зубчатого венца, электромагнитного датчика частоты вращения, электромагнитного реле, трехходового электромагнитного клапана 12, соединяющего полость диффузора смесителя с мембранным механизмом ограничения подачи газа и связанного с осью заслонок дозатора 13 газа.

Рис. 14. Схема газодизельной системы питания автомобилей семейства КамАЗ

При максимальной частоте вращения коленчатого вала двигателя, равной 2600 мин-1, сигнал от датчика частоты вращения подается к электронному реле, которое включает трехходовой электромагнитный клапан, соединяя полость диффузора с мембранным механизмом дозатора газа.

Под действием вакуума мембранный механизм срабатывает, прикрывая заслонку дозатора газа. При снижении частоты вращения датчик подает сигнал реле, и трехходовой электромагнитный клапан закрывается. Ось дроссельной заслонки дозатора под действием пружины вновь поворачивается, открывая подачу газа.

В системе питания газового дизеля предусмотрена блокировка, исключающая подачу одновременно газа и полной дозы запального топлива. Блокировка работает следующим образом. При нахождении подвижного упора 16 в положении, соответствующем работе на режиме дизеля, он максимально отдален от ограничителя 1 запальной дозы топлива и не воздействует на датчик 15 блокировки (не разъединяет посредством реле цепь питания электромагнитного клапана 4 подачи газа). При установке переключателя в положение, соответствующее работе двигателя в газодизельном режиме, подвижный упор перемещается ограничителем 1 подачи запальной дозы в положение, при котором подача запальной дозы жидкого топлива ограничивается. При этом подвижный упор воздействует на датчик блокировки, который размыкает цепь питания реле, управляющего включением электромагнитного клапана подачи газа.

Таким образом, если топливный насос высокого давления подает полную дозу дизельного топлива (например, при внезапном выходе из строя электромагнитного клапана, при работе в режиме дизеля), газовый электромагнитный клапан закрывается и подача газа автоматически отключается. Это исключает возможность разрушения двигателя в результате одновременной полной подачи дизельного топлива и газа.

Система защиты предусматривает также автоматический переход с газодизельного режима на дизельный в случае внезапного прекращения подачи газа (повреждение газовой магистрали, израсходование СПГ и др.), которое при работе двигателя под нагрузкой может вызвать аварию при движении автомобиля на дороге.

Для предотвращения аварийных ситуаций при работе по газодизельному циклу в системе подвода газа установлен датчик 2 давления газа, который при давлении ниже 0,45 МПа срабатывает и отключает ограничитель I запальной дозы. Подача газа в этом случае прекращается и система питания двигателя переходит в режим подачи дизельного топлива. При этом отключается электромагнитный клапан 4 и перекрывается подача газа.

При переходе двигателя с дизельного режима на газодизельный должен быть выполнен комплекс следующих операций: прогрев двигателя до температуры не менее 50 . 60 °С; проверка по манометру высокого давления наличия СПГ в баллонах; открытие вентилей на баллонах (до упора); медленное открытие расходного вентиля на крестовине (до упора); установка клавиши «Газ — дизель» в положение «Газ» (утопить). По манометру низкого давления нужно убедиться, что электромагнитный клапан открылся и газ поступает в первую ступень редуктора низкого давления. После выполнения упомянутых операций на щитке приборов в кабине водителя загорается контрольная лампа, сигнализирующая о готовности двигателя к работе в газодизельном режиме. В этом случае при нажатии на педаль подачи топлива рычаг управления регулятором топливного насоса высокого давления может перемещаться от положения минимального холостого хода до положения, когда цикловая подача соответствует запальной дозе.

Для уменьшения цикловой подачи при переходе двигателя с дизельного режима на газодизельный служит механизм дистанционной установки запальной дозы. Этот механизм с помощью кронштейна закреплен на топливном насосе высокого давления. При включении электромагнита подвижный упор устанавливают в положение, при котором он препятствует дальнейшему перемещению рычага управления топливным насосом высокого давления.

Регулятор на всем скоростном режиме обеспечивает необходимую подачу топлива. Такое положение при двухрежимном регуляторе насоса соответствует частоте вращения 850 . 950 мин-1. Дальнейшее изменение частоты вращения коленчатого вала и мощности двигателя зависит только от массы поступающего во впускной трубопровод газа. Происходит это при нажатии на педаль подачи топлива. Кроме того, на топливном насосе высокого давления закреплен выключатель, исключающий подачу одновременно газа и максимальной дозы запального топлива.

При работе двигателя в режиме дизеля топливная аппаратура работает в обычном режиме. В этом случае газ не поступает

во впускной трубопровод, так как канал подачи газа перекрыт при помощи электромагнитного клапана.

Система управления, защиты и регулирования двигателя обеспечивает работу двигателя в широком диапазоне скоростных и нагрузочных режимов на дизельном и газодизельном режимах без аварийных ситуаций.

Газовые двигатели с факельным зажиганием пока широко не распространены.

Ниже приведены параметры дизеля ЗИЛ-645 и конвертируемого газового аналога.