Конструкция листоправильной машины

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Листоправильная машина состоит из верхнего и нижнего рядов правильных роликов 1, 2, расположенных в шахматном порядке с одинаковым шагом t, задающего и направляющего роликов 3, 4, установленных перед и за верхним рядом правильных роликов 1 на расстоянии, меньшем или равном 2t от крайних правильных роликов 1,

парных станинных роликов 5, установленных перед и за нижним рядом правильных роликов 2 на расстоянии, меньшем или равном 2t от крайних правильных роликов 2.

Верхний ряд правильных роликов 1 установлен на подвижной траверсе 6 с нажимным устройством 7 и боковыми поворотными узлами 8.

Нижний ряд правильных роликов 2 установлен стационарно на станине 9, кроме крайних роликов 10, которые установлены с возможностью вертикального возвратно-поступательного перемещения от своего привода 11.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Задающий и направляющий ролики 3, 4 установлены каждый на своем рычаге 12, перемещаемом, например, гидроприводом 13 с механическим фиксатором положения 14 для фиксации ролика после отключения привода.

Работа листоправильной машины осуществляется следующим образом.

Машина имеет симметричную конструкцию. Вход листа на чертеже показан стрелкой и возможен с обеих сторон.

Обрабатываемый лист по рольгангу (не показан) и станинным роликам 5 подается к задающему ролику 3 на рычаге 12, который служит проводкой для листа к правильным роликам 1, 2. Задающий ролик 3 также используется как инструмент подгибки искривленных концов листа.

Правка листа производится рабочими роликами 1, 2 соответственно верхнего и нижнего рядов. На выходе из машины направляющий ролик 3 вместе с правильным роликом 10 нижнего ряда осуществляют совместное или раздельное направление листа, а станинные ролики 5 транспортируют прокат.

Предложенная конструкция позволяет править лист как полным количеством правильных роликов, так и уменьшенным за счет опускания крайних роликов 10.

При работе в обратную сторону (реверс) ролик 4 выполняет функцию задающего ролика и проводки, а задающий ролик 3 выполняет функцию направляющего ролика 4.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

Принцип работы

Задача рулонной стали в листоправильную машину производится тянущими роликами. Верхние и нижние опорные ролики равномерно прижимаются к рабочим роликам, которые непосредственно осуществляют правку рулонной стали.

Верхние и нижние рабочие ролики устанавливаются таким образом, чтобы они имели горизонтальную плоскость касания. Для этого необходимо натянуть струну по краям бочек валков и отпустить верхнюю станину до соприкосновения с ней верхних валков.

Последним из нижних рабочих валков является направляющий ролик, который служит для окончательной правки полосы и способствует направлению выхода рулонной стали из машины.

Если на полосе после выхода из машины имеется мелкая поперечная волна, то верхние ролики необходимо поднять. При односторонней поперечной волне проверяется параллельность осей рабочих роликов и равномерность прижатия опорных роликов. Если полоса при выходе из роликов идет вверх, то последние ролики опускают, если вниз, то ролики поднимают.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

5 ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ В ТРУБНЫХ ЦЕХАХ

Правила безопасности в трубном производстве устанавливают требования, соблюдение которых обеспечивает промышленную безопасность в указанных производствах, направлены на предупреждение аварий, производственного травматизма и обеспечение готовности организаций, эксплуатирующих опасные производственные объекты, к локализации и ликвидации последствий аварий и распространяются на все трубные производства организаций, независимо от их организационно-правовых форм и форм собственности.

Проектирование, строительство, эксплуатация, реконструкция, расширение, техническое перевооружение, консервация, ликвидация сталеплавильных производств, изготовление, монтаж, наладка, обслуживание и ремонт технических устройств, проведение подготовки и аттестации работников осуществляются в соответствии с требованиями настоящих Правил, «Общих правил промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов» (далее — ОППБ), утвержденных Постановлением Госгортехнадзора России от 18.10.2002 N 61-А, зарегистрированным Минюстом России 28.11.2002, рег. N 3968 (Российская газета, N 231, 05.12.2002), «Общих правил безопасности металлургических и коксохимических предприятий и производств» (ПБ 11-493-02) (далее — ОПБМ), утвержденных Постановлением Госгортехнадзора России от 21.06.2002 N 35, зарегистрированным Минюстом России 11.09.2002, рег. N 3786 (Российская газета, N 186, 02.10.2002), «Правил безопасности в газовом хозяйстве металлургических и коксохимических предприятий и производств» (ПБ 11-401-01) (далее — ПБГХМ), утвержденных Постановлением Госгортехнадзора России от 20.02.2001 N 9, не нуждающимся в регистрации в Минюсте России (письмо Минюста России от 13.06.2001 N 07/5740-АК), а также в соответствии с действующими строительными нормами и правилами, нормами технологического проектирования и другими нормативно-техническими документами в области промышленной безопасности.

. Порядок и условия безопасной эксплуатации технических устройств, ведения технологических процессов и работ определяются соответствующими инструкциями, разрабатываемыми и утверждаемыми в установленном порядке.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

5.1 Опасные вредные факторы в цехе и меры борьбы с ними

Опасные и вредные факторы в трубном производстве условно можно разделить на следующие группы: физические, химические, психофизиологические и биологические.

Наиболее многочисленной является группа физических факторов, к которой относятся движущиеся машины, механизмы, нагретые заготовки и трубы в процессе их обработки, горячие технологические среды, ультрафиолетовое, инфракрасное и световое излучение, запыленность воздуха рабочей зоны, шум на рабочих местах, ультразвук, влажность воздуха, напряжение электрической сети, яркость света и другие факторы, зависящие от физических параметров.

К числу химических факторов относятся большое количество опасных вредных для организма веществ, которые применяются при работе трубного оборудования: кислоты и щелочи, применяемые при химической и электрохимической обработке; вредные газы, которые выделяются в процессе химической обработки; аэрозоли, выделяющиеся при покраске или обработке труб с использованием смазочно-охлаждающих жидкостей при сварке и в местах использования масел; пыль, содержащая оксид кремния, который выделяется на участках приготовления и применения стеклосмазок и при обработке поверхности труб шлифовальным кругом; поверхностно-активные вещества; парк растворителей; пыль, содержащая хром и его соединения на участках покрытия и шлифовки труб; оксиды различных металлов: железа, цинка и др.

К группе психофизиологических факторов относятся физические и нервно- психические перегрузки.

К группе биологических факторов относятся микроорганизмы, которые находят для себя благоприятную среду в емкостях с различными жидкостями (водой, маслом и т.п.).

Охрана труда на участках подготовки заготовок и отделки труб. Склады заготовок и труб занимают значительные производственные площади. Виды, число, емкость, состав и расположение оборудования зависят от производительности цеха, способа производства и назначения изготовляемых труб, а работа на этих участках связана с высокой опасностью травмирования.

Склады заготовок, полупродукта и готовой продукции, а также сменного оборудования, производственного инструмента, как правило, размещают в пролетах производственного здания цеха шириной 24. 36 м. Высоту штабелей и стеллажей, ширину проходов между ними, нагрузку на 1 м площади и емкость

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

склада определяют в соответствии с нормами технологического проектирования, разрабатываемыми проектными организациями. Так, например, высота штабеля круглой заготовки в карманах-стойках не должна превышать 2,0 м, слитков в стойках — 2,5 м, рулонов в штабелях — 4,0 м. Высота укладки труб в карманах-стойках не превышает 2,0 м при зацепке чалочными приспособлениями и 4,0 м — при использовании электромагнитов. При хранении труб на стеллажах, обслуживаемых механизированными захватами без участия подкрановых рабочих, высота укладки пакетов достигает 5,0 м.

Ширину проходов между стойками, стеллажами и штабелями принимают менее 0,8 м при одностороннем движении и 1,2 м при двустороннем. Шири вспомогательных проездов между стеллажами и штабелями принимается р; ной габариту транспорта плюс 0,4 м, но не менее 1,0 м при одностороннее движении, а при двустороннем — не менее 1,6 м.

Охрана труда при нагреве и термической обработке труб. Безопасные ycловия труда при работе на печах для нагрева слитков и заготовок, а также печах для термической обработки труб в первую очередь обеспечиваются правильным выбором способа нагрева металла, применяемых технологических сред, а также обеспечением высокого уровня механизации и автоматизацию печного оборудования.

Расположение печей должно быть увязано с конструкцией здания таким с разом, чтобы обеспечивался приток свежего воздуха к каждой печи и удален от печей нагретого и загрязненного воздуха. Отходящие газы должны подвергаться очистке перед выпуском их в атмосферу. Во избежание опасности взрыва и отравлений необходимо исключить утечку газов, не допускать неполно сжигания газообразного топлива, обеспечить надежную

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

работу вентиляции местах возможного скопления газов, исключить применение открытого огня или искрения в газоопасных местах.

Загрузочные окна печей должны закрываться крышками, плотно прилегающими к раме. Зона выгрузки заготовок из нагревательной печи со стороны прохода людей должна быть ограждена от отлетающей окалины. Проход площадку внутреннего кольца печи допускается только при включенной проточной вентиляции. Печи должны иметь теплоизоляцию, обеспечивающую температуру на наружной поверхности до 45 °С. Интенсивность теплового облучения на рабочих местах не должна превышать 350 вт/м , в связи с ч

§ 3. Наладка оборудования заготовительных операций. Основная наладка и регулировка кривошипных листовых ножниц. Схемы наладки наклона рабочих валков листоправильных машины.

Листоправильные машины. В процессе правки тонколистового проката более вытянутые участки листа получают пластическую деформацию сжатия, а менее вытянутые — деформацию растяжения, поэтому после правки волнистость листов уменьшается. Перед началом правки проверяют заливку масла согласно карте смазки, подключают электрическую часть и механизм управления, опробуют систему жидкой и густой смазки; заливают рабочую жидкость (керосин) и опробуют насосную установку для подачи рабочей жидкости; проверяют работу машины на холостом ходу.

Для каждого вида волнистости по ширине листа требуется специальная наладка листоправильной машины.

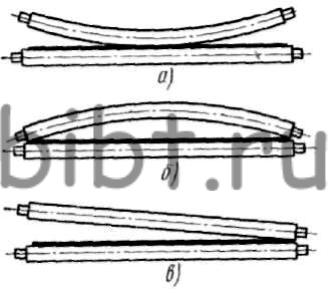

Рис. 156. Схемы наладки наклона рабочих валков:

а — при волнистости, расположенной по краям листа, б — посредине листа, в — при одностороннем расположении волнистости листа

Наладка наклона рабочих валков для правки листов с различным расположением волнистости показана на рис. 156. Если волнистость расположена по краям листа, то верхние рабочие валки прогибаются посредине (рис. 156, а) нажатием верхних роликов. Для этого внутренние шпильки 22 (см. рис. 47, а) отпускают с помощью гаек, а крайние шпильки подтягивают. Нажим производится клиньями 8 через червячную передачу 5.

При волнистости, расположенной посредине листа, верхние рабочие валки выгибаются в средней части (рис. 156, б). Для этой цели шпильки поддерживающих роликов 22 (см. рис. 47, а) подтягиваются с внутренней стороны и отпускаются с наружной стороны. Тогда под действием листа, проходящего правку, верхние рабочие валки прогибаются посредине, отчего создается необходимая правка листа по краям.

При одностороннем расположении волнистости рабочие верхние валки устанавливаются наклонно (рис. 156, в) со стороны, где начинается наклон верхних рабочих валков, шпильки поддерживающих роликов 22 (см. рис. 47, а) опускаются, а с другой стороны шпильки подтягиваются так, чтобы уклон был равномерным.

Регулировку поддерживающих роликов контролируют (при точной наладке) по лимбам (градуированным дискам).

Основная наладка и регулировка кривошипных листовых ножниц производится в нижнем положении ножевой балки. Опускание ножевой балки (ползуна) в нижнее положение на ножницах со шпоночной муфтой включения осуществляется коротким пуском электродвигателя (или поворотом маховика вручную). На ножницах с пневматической муфтой ножевую балку опускают короткими (наладочными) включениями от электрокнопок.

Настройка зазора между ножами выполняется перемещением стола в горизонтальном направлении. После регулировки стол закрепляют болтами (см. рис. 49 и 50). Задний упор 6 (см. рис. 49) налаживается на нужную длину отрезаемого материала с помощью маховичка. Тормоз 4 должен срабатывать в верхнем положении ножевой балки после каждого одиночного хода. Регулировка тормоза выполняется подтягиванием пружины и ленты.

Если прижим материала на ножницах осуществляется с помощью плунжеров с пружинами, то усилие пружин регулируют гаечным ключом. На некоторых современных конструкциях ножниц установлены гидравлические прижимы материала. Тогда проверяют давление напорного масла по манометру согласно инструкции. Масло в бачке должно быть налито до отметки, указанной на смотровом стекле. Давление масла регулируется посредством поджатия пружины клапана.

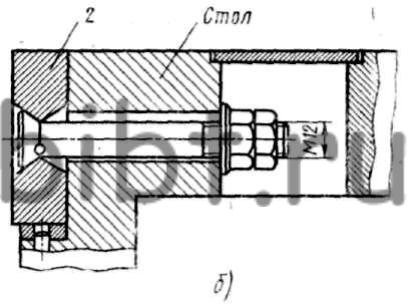

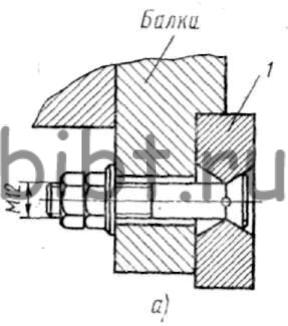

Крепление ножей показано на рис. 157, а, б. Сменные ножи 1 и 2 по мере затупления могут устанавливаться с поворотом на другую сторону. Режущие грани ножей затачиваются симметрично. Ножи изготовляются из инструментальной высокоуглеродистой стали.

Рис. 157. Схемы установки и крепления ножей к ножевой балке (а) и к столу (б)