Устройство кривошипно-шатунного механизма

Кривошипно-шатунный механизм служит для преобразования поступательного движения поршня под действием энергии расширения продуктов сгорания топлива во вращательное движение коленчатого вала. Механизм состоит из поршня с поршневыми кольцами и пальцем, шатуна, коленчатого вала и маховика.

Поршень 4 отливается из высокопрочного алюминиевого сплава. Поскольку алюминий имеет высокий температурный коэффициент линейного расширения, то для исключения опасности заклинивания поршня в цилиндре в головке поршня над отверстием для поршневого пальца залита терморегулирующая стальная пластина 5.

Поршни, так-же как и цилиндры, по наружному диаметру сортируются на пять классов:

| Класс | Диаметр поршня двигателей 2108 и 21081 | Диаметр поршня двигателей 21083 |

| А | 75,965-75,975 | 81,965-81,975 |

| В | 75,975-75,985 | 81,975-81,985 |

| С | 75,985-75,995 | 81,985-81.995 |

| D | 75,995-76,005 | 81,995-82,005 |

| Е | 76,005-76,015 | 82,005-82,015 |

Измерять диаметр поршня для определения его класса можно только в одном месте: в плоскости, перпендикулярной поршневому пальцу на расстоянии 51.5 мм от днища поршня. В остальных местах диаметр поршня отличается от номинального, т.к. наружная поверхность поршня имеет сложную форму. В поперечном сечении она овальная, а по высоте коническая. Такая форма позволяет компенсировать неравномерное расширение поршня из-за неравномерного распределения массы металла внутри поршня.

На наружной поверхности поршня нанесены кольцевые микроканавки глубиной до 14 микрон. Такая поверхность способствует лучшей приработке поршня, так как в микроканавках задерживается масло. В нижней части бобышек под поршневой палец имеются отверстия для прохода масла к поршневому пальцу. Для улучшения условий смазки в верхней части отверстий под палец сделаны два продольных паза шириной 3 мм и глубиной 0,7 мм, в которых накапливается масло.

Ось отверстия под поршневой палец смещена на 1,2 мм от диаметральной плоскости поршня в сторону расположения клапанов двигателя Благодаря этому поршень всегда прижат к одной стенке цилиндра, и устраняются стуки поршня о стенки цилиндра при переходе его через ВМТ. Однако, это требует установки поршня в цилиндр в строго определенном положении. При сборке двигателя поршни устанавливаются так, чтобы стрелка на днище поршня была направлена в сторону передней части двигателя.

По массе поршни сортируются на три группы: нормальную, увеличенную на 5 г и уменьшенную на 5 г. Этим группам соответствует маркировка на днище поршня; «Г», «+» и На двигателе все поршни должны быть одной группы по массе, чтобы уменьшить вибрации из-за неодинаковых масс возвратно-поступательно движущихся деталей.

В запасные части поставляются поршни номинального размера только трех классов: А, С и Е. Этого достаточно для подбора поршня к любому цилиндру при ремонте двигателя, так как поршни и цилиндры разбиты на классы с некоторым перекрытием. Например, к цилиндрам классов В и D может подойти поршень класса С. Главное при подборе поршня — обеспечить необходимый монтажный зазор между поршнем и цилиндром — 0,025-0,045 мм.

Кроме поршней номинального размера в запасные части поставляются и ремонтные поршни с увеличенным на 0,4 и 0,8 мм наружным диаметром На днищах ремонтных поршней ставится маркировка в виде квадрата или треугольника. Треугольник соответствует увеличению наружного диаметра на 0,4 мм, а квадрат — на 0,8 мм.

Поршневой палец 10 стальной, трубчатого сечения, запрессован в верхнюю головку шатуна и свободно вращается в бобышках поршня, По наружному диаметру пальцы сортируются на три категории через 0,004 мм соответственно категориям поршней. Торцы пальцев окрашиваются в соответствующий цвет; синий — первая категория, зеленый — вторая и красный — третья.

Поршневые кольца обеспечивают необходимое уплотнение цилиндра и отводят тепло от поршня к его стенкам. Кольца прижимаются к стенкам цилиндра под действием собственной упругости и давления газов. На поршне устанавливаются три чугунных кольца — два компрессионных 7, 8 (уплотняющих) и одно (нижнее) маслосъемное 6, которое препятствует попаданию масла в камеру сгорания

Верхнее компрессионное кольцо 8 работает в условиях высокой температуры, агрессивного воздействия продуктов сгорания и недостаточной смазки, поэтому для повышения износоустойчивости наружная поверхность хромирована и для улучшения прирабатываемости имеет бочкообразную форму образующей.

Нижнее компрессионное кольцо 7 имеет снизу проточку для собирания масла при ходе поршня вниз, выполняя при этом дополнительную функцию маслосбрасывающего кольца. Поверхность кольца для повышения износоустойчивости и уменьшения трения о стенки цилиндра фосфатируется.

Маслосъемное кольцо имеет хромированные рабочие кромки и проточку на наружной поверхности, в которую собирается масло, снимаемое со стенок цилиндра. Внутри кольца устанавливается стальная витая пружина, которая разжимает кольцо изнутри и прижимает его к стенкам цилиндра. Кольца ремонтных размеров изготавливаются (так же, как и поршни) с увеличенным на 0,4 и 0,8 мм наружным диаметром.

Шатун является стальным, обрабатывается вместе с крышкой, и поэтому они в отдельности невзаимозаменяемы. Чтобы при сборке не перепутать крышки и шатуны, на них клеймится номер цилиндра, в который они устанавливаются. При сборке цифры на шатуне и крышке должны находиться с одной стороны.

Коленчатый вал 25 отливается из высокопрочного специального чугуна и состоит из шатунных и коренных шлифованных шеек. Для уменьшения деформаций при работе двигателя вал сделан пятиопорным и с большим перекрытием коренных и шатунных шеек. В теле вала просверлены каналы 14 для подачи масла от коренных шеек к шатунным. Технологические выводы каналов закрыты колпачковыми заглушками 26.

Для уменьшения вибраций двигателя вал снабжен противовесами, отлитыми заодно целое с валом. Они уравновешивают центробежные силы шатунной шейки, шатуна и поршня, которые возникают при работе двигателя. Кроме того, для уменьшения вибраций коленчатый вал еще динамически балансируют высверливая металл в противовесах.

Кривошипно-шатунный механизм двигателя

Он представляет собой совокупность механизмов и систем, служащих для преобразования тепловой энергии в механическую.

Двигатель автомобиля «Нива» (рис. 2) поршневой, внутреннего сгорания, карбюраторный, четырехтактный, модели 2121. Он имеет четыре цилиндра, расположенные в один ряд, и верхнее расположение клапанов. Горючая смесь приготавливается вне цилиндров (в карбюраторе) и воспламеняется внутри них с помощью электрической искры. Рабочий цикл двигателя протекает за четыре такта (впуск, сжатие, рабочий ход, выпуск), а расширяющиеся при сгорании смеси газы перемещают поршни в цилиндрах, возвратно-поступательное движение которых преобразуется во вращательное движение коленчатого вала. Порядок работы цилиндров двигателя (чередования рабочих ходов в цилиндрах) 1—3—4—2.

Рис. 2. Двигатель: а — продольный разрез; б — поперечный разрез:

1 — коленчатый вал; 2 — вентилятор; 3 — шатун; 4 — поршневой палец; 5 — поршневое кольцо; 6 — поршень; 7 — цепь привода распределительного вала в масляного насоса; 8 — воздушный фильтр; 9 — распределительный вал: 10 — клапан; 11 — крышка головки блока цилиндров; 12 — головка блока цилиндров; 13 — рубашка охлаждения; 14 — блок цилиндров; 15 — маховик; 16 — масляный поддон; 17 — карбюратор: 18 — распределитель зажигания; 19 — свеча зажигания; 20 — топливный насос; 21 — масляный фильтр; 22 — масляный насос.

Двигатель состоит из кривошипно-шатунного и газораспределительного механизмов систем охлаждения, смазки, питания и системы зажигания.

Кривошипно-шатунный механизм

Кривошипно-Шатунный механизм предназначен для преобразования возвратно-поступательного движения поршней во вращательное движение коленчатого вала. Он состоит из подвижных и неподвижных деталей. К неподвижным деталям относятся (см. рис. 2): блок цилиндров 14, головка блока цилиндров 12 и картер. К подвижным деталям — поршни 6, поршневые кольца 5, поршневые пальцы 4, шатуны 3, коленчатый вал I и маховик 15. Поршни, поршневые кольца и поршневые пальцы в сборе образуют поршневую группу.

Блок цилиндров является остовом двигателя. На нем и внутри него размещаются механизмы и устройства двигателя Он представляет собой группу цилиндров, изготовленную в общей отливке с верхней частью картера из специального низколегированного чугуна. Внутри блока между стенками цилиндров и его наружными стенками имеется специальная полость, называемая рубашкой охлаждения. В .ней циркулирует охлаждающая жидкость системы охлаждения двигателя. В нижней части блока цилиндров находятся опоры (посте-, ли) для коренных подшипников коленчатого вала двигателя. Для повышения жесткости нижняя плоскость блока цилиндров несколько опущена (на 50 мм) относительно оси коленчатого вала.

Головка блока цилиндров закрывает цилиндры сверху и служит для размещения в ней камер сгорания, имеющих клиновидную форму, и деталей газораспределительного механика, головка блока цилиндров выполнена общей для всех цилиндров и отлита из алюминиевого сплава. В ней имеются каналы для впуска горючей смеси и выпуска отработавших газов, рубашка охлаждения и резьбовые отверстия для свечей зажигания. В головку запрессованы седла и направляющие втулки клапанов, изготовленные из чугуна. Головка крепится к блоку цилиндров болтами. Между головкой и блоком цилиндров установлена металлоасбестовая прокладка, обеспечивающая герметичность их соединения. Сверху к головке блока цилиндров шпильками крепится корпус подшипников с распределительным валом, и она закрывается крышкой, под которой установлена уплотняющая прокладка.

Поршень (рис. 3) служит для восприятия давления газов при рабочем ходе и осуществления вспомогательных тактов (впуск, сжатие, выпуск). Поршень 7 представляет собой полый цилиндр, отлитый из алюминиевого сплава. Он имеет плоское днище 6, головку 5 и юбку 8. Снизу днище поршня усилено ребрами. В головке поршня изготовлены канавки 4 для поршневых колец. В юбке поршня находятся приливы 3 (бобышки) с отверстиями для поршневого пальца. Юбка сделана овальной в поперечном сечении, конусной по высоте и с вырезами в нижней части. Овальность и конусность юбки исключают заклинивание поршня в цилиндре, а вырезы — касание поршня о противовесами коленчатого вала. Кроме того, вырезы в юбке уменьшают массу поршня. Для лучшей приработки к цилиндрам наружная поверхность юбки поршня покрыта тонким слоем олова. Отверстие в бобышках под поршневой палец смещено относительно диаметральной плоскости поршня (на 2 мм). Этим уменьшаются перекашивание и удары поршня при переходе его через верхнюю мертвую точку!

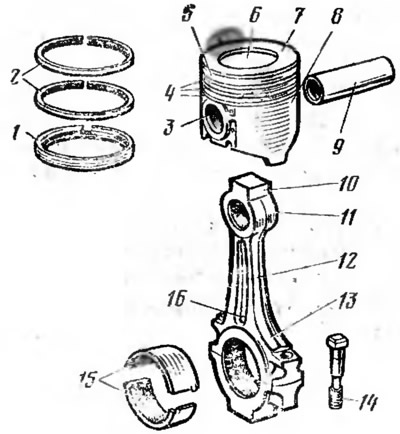

Цис. 3. Поршневая группа и шатун двигателя:

1 — маслосъемное кольцо; 2— компрессионное кольцо: 3 — бобышка; 4 — канавки; 5 — головка; 6 — днище; 7 — поршень. 8 — юбка; 9 — поршневой палец; 10 — шатун; 11 — верхняя головка; 12 — стержень; 13 — нижняя головка; 14 — болт; 15 — вкладыш подшипника; 16 — смазочное отверстие.

Поршневые кольца уплотняют полость цилиндра, исключают прорыв газов в картер двигателя (компрессионные 2) и попадание масла в камеру сгорания (маслосъемное I). Кроме того, они отводят тепло от головки поршня к стенкам цилиндра. Компрессионные и маслосъемное кольца разрезные. Они изготовлены из специального чугуеа. Вследствие упругости они плотно прилегают к стенкам цилиндра, при этом между разрезанными концами колец (в замках) сохраняется небольшой зазор (0,2—0,35 мм).

Поршневой палец служит для шарнирного соединения поршня о верхней головкой шатуна. Он трубчатый, стальной, запрессован в верхнюю головку шатуна о натягом и свободно вращается в бобышках поршня.

Шатун служит для соединения поршня с коленчатым валом и передачи усилий между ними. Он стальной, кованый и состоит из неразъемной верхней головки 11, стержня 12 двутаврового сечения и разъемной нижней головки 13. Нижней головкой шатун соединяется с коленчатым валом. Съемная половина нижней головки является крышкой шатуна и прикреплена к нему болтами. В нижнюю головку шатуна вставляют тонкостенные биметаллические, сталеалюминиевые вкладыши 15 шатунного подшипника. В нижней головке шатуна имеется специальное отверстие 16 для смазки стенок цилиндра.

Коленчатый вал (рис. 4) воспринимает усилия от шатунов и передает создаваемый на нем крутящий момент трансмиссии автомобиля. От него также приводятся в действие различные механизмы двигателя (газораспределительный механизм, масляный насос, водяной насос и др.). Коленчатый вал пятиопорный, отлит из специального высокопрочного чугуна. Он состоит из коренных 3 и шатунных 5 шеек, щек 4, противовесов 6, переднего 2 и заднего 7 концов. Коренными шейками коленчатый вал установлен в подшипниках [коренных опорах) картера двигателя, вкладыши 11 которых тонкостенные биметаллические, сталеалюминиевые. К шатунным шейкам коленчатого вала присоединяют нижние головки шатунов. Смазка шатунных подшипников осуществляется по каналам, соединяющим коренные шейки с шатунными. Щеки соединяют коренные и шатунные шейки коленчатого вала, а противовесы разгружают коренные подшипники от центробежных сил неуравновешенных масс. На переднем конце коленчатого вала крепятся ведущая звездочка цепного привода механизма газораспределения, шкив ременной передачи для привода вентилятора, насоса охлаждающей жидкости, генератора и храповик для проворачивания вала вручную. В заднем конце коленчатого вала имеется специальное гнездо для установки подшипника ведущего вала коробки передач. К торцу заднего конца вала с помощью специальной шайбы 8 болтами крепится маховик 10. От осевых перемещений коленчатый вал фиксируется двумя упорными полукольцами 12, которые установлены в блоке цилиндров двигателя по обе стороны заднего коренного .подшипника. Причем, с передней стороны подшипника ставится сталеалюминиевое полукольцо, а с задней — металлокерамическое.

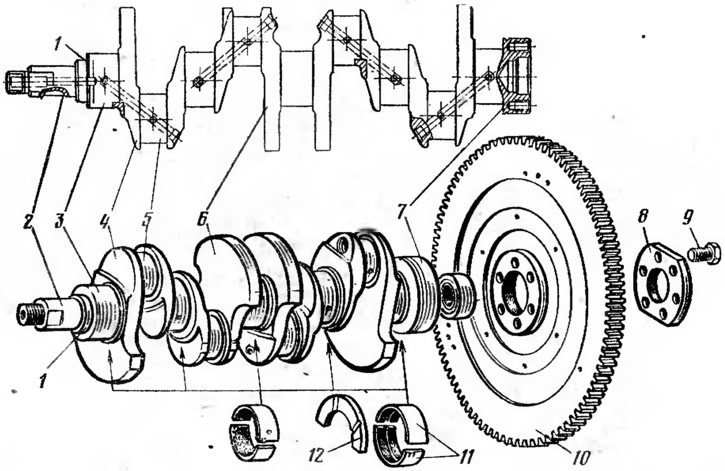

Рис. 4. Коленчатый вал и маховик двигателя:

1 — коленчатый вал; 2 — передний конец; 3 — коренная шейка; 4 — щека; 5 — шатунная шейка; 6 — противовес; 7 — задний конец; 8 — шайба; 9 — болт; 10 — маховик; 11 — вкладыш подшипника; 12 — упорное полукольцо.

Маховик обеспечивает равномерное вращение коленчатого вала, накапливает энергию при рабочем ходе для вращения вала при подготовительных тактах и выводит детали кривошипно-шатунного механизма из мертвых точек. Энергия, накопленная маховиком, облегчает пуск двигателя и обеспечивает трогание автомобиля с места. Маховик представляет собой массивный диск, отлитый из чугуна. На обод маховика напрессован стальной зубчатый венец, предназначенный для пуска двигателя электрическим стартером. К маховику крепятся детали сцепления.

Крепление двигателя. Двигатель в сборе со сцеплением и коробкой передач устанавливают на автомобиле на трех эластичных опорах (две передние и одна задняя). Эластичные опоры уменьшают вибрации двигателя и смягчают удары, передаваемые на двигатель от дорожных неровностей при движении автомобиля. Передними опорами двигатель крепится к поперечине передней подвески автомобиля, а задней опорой — к поперечине задней подвески двигателя. Передние опоры имеют упругие элементы, представляющие собой резиновые подушки, в которых завулканизированы стальные шайбы с болтами крепления. У задней опоры резиновая подушка завулканизирована в стальной обойме и имеет стальную втулку.