Электрооборудование подъемно-транспортных установок,

конвейеры,электропривод,электросхемы

Условия эксплуатации:

— продолжительный режим работы без пауз за время включения,

— редкие пуски и неизменное направление вращения,

— преодоление статических моментов при трогании под нагрузкой (после внезапной аварийной остановки),

— влияние окружающей среды (перепад температур, агрессивная среда, запыленность и т. п.).

Требования к электроприводу:

— повышенный пусковой момент(Mп/Mном = 1,6. 1,8);

— плавный пуск и торможение (для предотвращения пробуксовывания ленты или раскачивания груза у ленточных и подвесных);

— небольшое регулирование скорости в диапазоне 1:2 (для изменения темпа работы у поточных линий);

— согласованное вращение электроприводов (для нескольких конвейеров).

Электродвигатели.

• Асинхронные электродвигатели ( АД) с КЗ-ротором и повышенным пусковым моментом (Мп), односкоростные или многоскоростные (с переключением числа пар полюсов).

Примечание — Для регулирования скорости однодвигательного привода конвейера применяются дополнительные вариаторы механические или рагулируемые электрические и гидравлические муфты.

• АД с фазным ротором:

— на конвейерах, требующих повышенного пускового момента;

— при многодвигательном приводе конвейеров (для выравнивания нагрузок отдельных двигателей);

— при обеспечении согласованного движения конвейеров.

Многодвигательный привод.

Применяется при большой протяженности конвейеров.

Использование нескольких приводных станций позволяет избежать больших напряжений в механизмах, перегрузки участков, уменьшить габариты тягового органа и величину тяговых усилий.

При этом тяговый орган каждой приводной станции передает усилие, пропорционаяьное статическому сопротивлению только одного участка, а не всего конвейера.

Выбор места установки приводных станций определяется в соответствии с диаграммой изменения усилий натяжения.

Оптимальное количество приводных станций определяется техникоэко-номическими расчетами.

Приводные АД с КЗ-ротором должны иметь одинаковые параметры, у АД с фазным ротором характеристики в соответствие можно привести введением дополнительных сопротивлений в цепь их роторов.

Электропривод синхронного вращения.

Есть механизмы, привод которых состоит из одинаковых двигателей (два и более), требующих вращения с равными скоростями.

Примерами могут быть механизмы башенных кранов, створов разводных мостов, ворот шлюзов, конвейеров, где требуется согласованное вращение электродвигателей, а соединение их механическим валом невозможно.

В этом случае применяется электрическая связь между роторами асинхронных (АД) или синхронных (СД) двигателей, называемая электрическим валом.

Достичь этого можно, применяя специальные схемы, три из которых рассматриваются.

Схема «электрического вала» с вспомогательным АД представлена на рис. 3.3-4.

Схема «электрического вала» с резисторами представлена на рис. 3.3-5

Схема «электрического вала» двойного питания представлена на рис. 3.3-6.

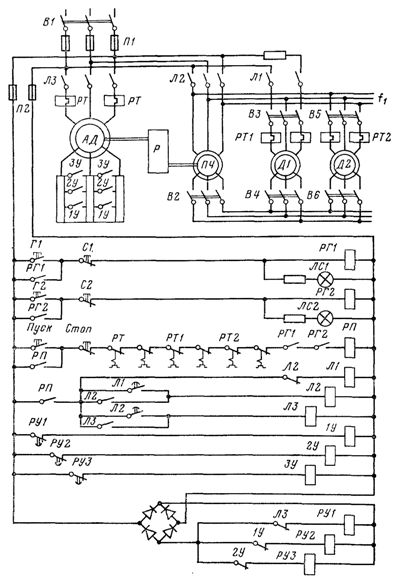

Принципиальная электрическая схема управления ЭП двух совместно работающих конвейеров (рис. 3.3-7) предназначена для управления, защиты и сигнализации электроприводов двух ленточных конвейеров.

Принципиальная электрическая схема управления ЭП двух согласованно движущихся конвейеров (рис. 3.3-8) предназначена для управления, защиты и согласования двух электроприводов конвейеров.

Схемы электропривода конвейеров

Схема позволяет одновременно пускать и останавливать несколько конвейерных линий и регулировать их скорость движения. Согласованное движение достигается включением двигателей по схеме синхронного вала с общим преобразователем частоты ПЧ. Регулирование скорости двигателей Д1 и Д2 осуществляется изменением скорости ПЧ с помощью редуктора Р с изменяемым передаточным отношением.

Разрешение на пуск конвейеров дается операторами, следящими за работой конвейеров на наиболее ответственных участках. Нажатие на кнопки готовности Г1 и Г2 вызывает зажигание сигнальных ламп ЛС1 и ЛС2 и срабатывание реле РГ1 и РГ2. Последние подготовляют цепь пускового реле РП.

При нажатии на кнопку Пуск срабатывает РП, которое включает контактор Л1. Происходит однофазная синхронизация положения ПЧ, Д1 и Д2. Через выдержки времени маятниковые реле, встроенные в контакторы Л1 и Л2, последовательно включается Л2, отключается Л1 и включается ЛЗ. Осуществляется реостатный пуск двигателя преобразователя частоты по принципу времени (реле времени РУ1, РУ2, РУЗ).

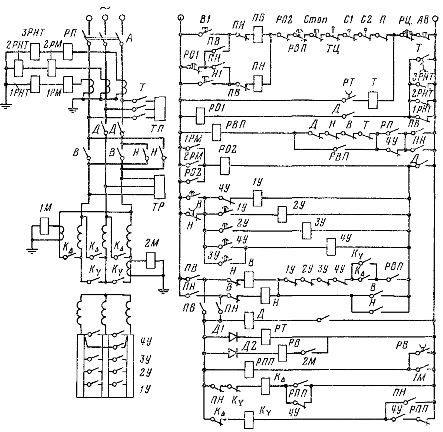

На рис. 2 приведена схема электропривода эскалатора метрополитена, позволяющая работать на подъем и спуск пассажиров. В качестве приводного двигателя используется асинхронный двигатель с фазным ротором мощностью до 200 кВт В определенные часы суток при незначительном потоке пассажиров эскалатор может длительно работать практически вхолостую.

Рис. 1. Схема электропривода конвейерных линий с согласованным движением.

Для повышения коэффициента мощности и КПД двигателя при снижении нагрузки на его валу примерно до 40% номинальной статорная обмотка переключается с треугольника на звезду. При повышении нагрузки она вновь включается на треугольник.

Рис. 2. Схема электропривода эскалатора метрополитена.

Указанные переключения осуществляются автоматически с помощью реле максимального тока 1M и 2М, которые управляют контакторами kΔ и kY через реле РПП и РВ. Контакт РВ с выдержкой времени на размыкание обеспечивает наличие цепи катушки РПП в период времени между отключе¬нием 2М и включением 1М.

В генераторном режиме спуска с полной нагрузкой двигатель загружен существенно меньше (из-за механических потерь установки), чем при аналогичной нагрузке в режиме подъема. Поэтому в режиме на спуск статорная обмотка двигателя всегда включена на звезду. Пуск двигателя осуществляется в функции времени с использованием маятниковых реле контакторов ускорения 1У—4У. Торможение — механическое. При этом рабочий тормоз TP установлен на валу двигателя, а предохранительный ТП — на валу приводной звездочки, с тем чтобы обеспечить остановку лестницы при нарушении механической связи между валами звездочки и двигателя.

Схема осуществляет описанные в предыдущем разделе типовые защитные блокировки: от неисправности механической части оборудования — вытяжка цепей и поручней (конечные выключатели ТЦ, П), нарушение конструкции ступеней (конечные выключатели С1 и С2), превышение температуры подшипников (тепловое реле 7), от превышения скорости (центробежное реле скорости РЦ).

Кроме того, предусмотрена защита двигателя: максимальная (реле 1РМ, 2РМ), от перегрузки (реле РП), от потери двигателем питания (реле нулевого тока 1РНТ, 2РНТ, 3РНТ), от приваривания замыкающих контактов силовых контакторов (размыкающие контакты Д, Я, В, Т в цепи катушки РВП и 1У—4У в цепи катушки В).

Защита от потери питания, превышения температуры подшипников и перегрузки двигателя действует с выдержкой времени, определяемой реле времени РО1 и РВП. Все защиты, за исключением реле скорости РЦ, осуществляют остановку двигателя его отключением от сети и наложением рабочего тормоза ТР. Только в конце процесса торможения, после истечения выдержки времени реле РТ, накладывается дополнительно предохранительный тормоз ТП. При срабатывании реле скорости РЦ или нажатии на кнопку АВ аварийного останова одновременно накладываются оба тормоза.

Устройство ленточного конвейера

Основу конструкции ленточного конвейера представляют собой два вращающихся барабана, на которые натянута транспортировочная лента. За счёт вращения приводного барабана лента постоянно движется, перемещая материал и ссыпая его при огибании лентой одного из барабанов.

В общем устройство ленточного конвейера выглядит так:

Зная, из чего состоит ленточный конвейер и каково функциональное назначение его элементов, можно изменением тех или иных узлов добиваться получения соответствующих технологических характеристик всего устройства. Элементы, указанные на принципиальной схеме выше, выполняют такие задачи:

- Лента обеспечивает перемещение зерна;

- Привод ленточного конвейера приводит в движение приводной барабан;

- Приводной барабан передаёт момент вращения с привода ленте;

- Верхние роликоопоры предотвращают прогиб ленты под весом груза;

- Натяжное устройство обеспечивает нормальное натяжение ленты и ровность её поверхности;

- Концевой барабан предназначен для возврата ленты после ссыпания груза;

- Скребки для внутренней и наружной очистки удаляют налипающий на ленту мусор;

- Нижние роликоопоры предотвращают прогиб ленты под её собственным весом;

- Отклоняющие барабаны направляют ленту на скребки и барабаны под оптимальным углом.

Все эти элементы монтируются на металлической раме, обеспечивающей необходимую прочность и жесткость конструкции.

При длине трассы более 50 метров обычно используются модульные конвейеры, поскольку при такой протяженности возникают сложности с натяжением ленты и снижается эффективность привода.

Это — базовая комплектация транспортера. Часто на устройство устанавливаются дополнительные механизмы для расширения его функциональности или для повышения качества и долговечности его работы. Например, это могут быть:

- Плужковый сбрасыватель, который смещает груз с центра ленты;

- Гаситель ударных нагрузок, снижающий риск повреждения ленты при работе её с тяжелыми крупнофракционными грузами;

- Разгрузочная тележка, предназначенная для изменения места ссыпания материала.

Ленточные конвейеры на зерноперерабатывающих предприятиях обычно не комплектуются такими дополнительными устройствами. Также для транспортировки зерновых грузов не используются ленточно-цепные конвейеры, в которых тяговое усилие создаётся цепью, а лента предназначена только для перемещения груза — нагрузка на транспортирующий орган при перемещении зерна невелика и лента справляется и с передачей тягового усилия, и с транспортом одновременно.

Это — общее описание устройства ленточного конвейера. Отдельные элементы его следует рассмотреть подробнее.

Привод ленточного конвейера

Ленточные конвейеры на зерноперерабатывающих предприятиях оснащаются электродвигателями, мощность которых зависит от длины ленты и производительности конвейера. На зерноперерабатывающих предприятиях устанавливаются транспортеры с мощностью привода от 0,55 кВт до 7,5 кВт, хотя эти детали машин выбираются конкретным производителем и на транспортерах с идентичными эксплуатационными характеристиками могут устанавливаться двигатели различной мощности.

Приводной двигатель может размещаться как горизонтально, так и вертикально — это зависит от конкретной модели и производителя. На конвейерах нашего производства ось двигателя совпадает с осью приводного барабана.

Плужковый сбрасыватель ленточного конвейера обычно имеет собственный привод с небольшой мощностью.

Роликоопоры и сами ролики

Специфика роликоопор конвейеров заключается в том, что они принимают наибольшую нагрузку через полотно ленты, быстро изнашиваются и требуют своевременной замены. Как правило, на большинстве конвейеров устанавливаются типовые ролики, поэтому отдельное изготовление их не требуется, а дополнительные комплекты можно приобретать непосредственно у производителя.

На наших конвейерах мы устанавливаем желобчатые верхние роликоопоры и прямые нижние, что позволяет минимизировать потери материала и мощности при движении ленты.

Натяжные устройства конвейеров

В конвейерах различных конструкций применяют натяжные секции нескольких типов, но самыми распространенными считаются конструкции с винтовыми устройствами, в которых натяжной барабан оттягивается за счёт закручивания винтов в специальных отверстиях рамы. В них натяжение ленты регулируется вручную оператором. С одной стороны, у такой конструкции есть недостатки, поскольку за натяжением ленты необходимо следить. С другой стороны, такая конструкция более проста и надежна, что позволяет в том числе снизить стоимость конвейера при покупке и обслуживании его.

Также натяжные устройства ленточных конвейеров оснащаются датчиками скорости, которые сигнализируют об ослаблении натяжения.

В разных ленточных конвейерах используются разные очистные ножи и безножевые устройства. Например, на зерновых транспортерах часто применяются щеточные очистители.

В целом же ленточные конвейеры для элеваторов, зерноочистительных и зерносушильных комплексов выполняются по единому стандарту, поскольку условия их работы практически везде одинаковы. В очень редких случаях может потребоваться усиленная или оснащенная дополнительными деталями конструкция. Вы всегда можете связаться с нами и мы подскажем, какой конкретно конвейер подойдёт для вашего предприятия.