Газораспределительный механизм 4х и 2х дизелей

Газораспределительный механизм служит для осуществления фаз газораспределения двигателя, т. е. для открытия и закрытия впускных и выпускных клапанов в определенные моменты времени.

Привод газораспределительного механизма

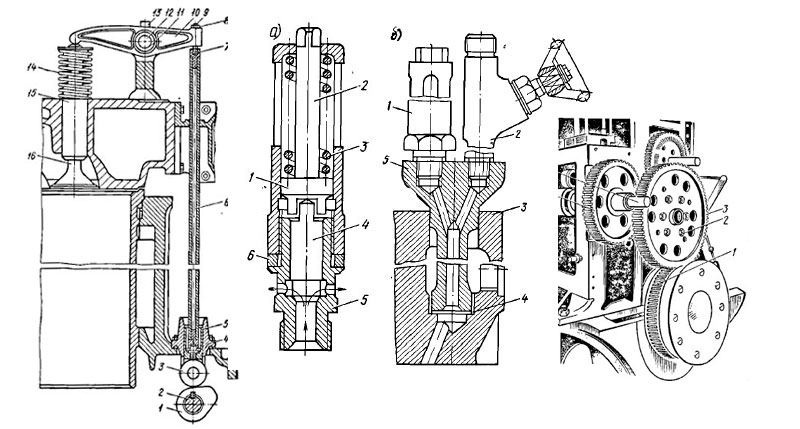

По воздействию на детали газораспределения различают три вида приводов — шестеренчатый, валиковый и цепной: шестеренчатый применяется у большинства четырехтактных двигателей; валиковый — у некоторых быстроходных четырехтактных дизелей с верхним (над цилиндровыми крышками) расположением распределительного вала; цепной — у крупных двухтактных дизелей с прямоточно-клапанной продувкой, когда расстояние между коленчатым и газораспределительным валами достигает нескольких метров.

Шестеренчатый привод газораспределительного механизма (рис. 45, а). Ведущая шестерня 1, насаженная на коленчатый вал, передает вращение промежуточной шестерне 3, к которой болтами 2 крепится малая шестерня (находится позади большой, на рисунке не видна); от малой шестерни вращение передается на ведомую шестерню 5 газораспределительного вала 4. Общее передаточное отношение привода у четырехтактных дизелей подбирается так, чтобы частота вращения распределительного вала была в два раза меньше частоты вращения коленчатого.

Валиковый привод. На рис. 45, б изображена схема привода газораспределительных валов, вала топливных насосов и генератора двигателей Д-б. Вращение передается через коническую шестерню 5, насаженную на коленчатый вал, на шестерню 4 привода генератора и через вал 1 — на шестерню 2 вала привода топливных насосов, а также через вертикальным вал — на один из распределительных валов 3; второй вал приводится во вращение через две цилиндрические шестерни. Вертикальный вал 6 служит для привода масляного насоса и насоса охлаждения дизеля. Такой способ привода газораспределительных валов применяется при верхнем их расположении у небольших дизелей.

При верхнем расположении распределительных валов отсутствует индивидуальная система привода каждого клапана (толкатель, штанга, коромысло), что упрощает конструкцию двигателя в целом, однако при этом усложняется демонтаж цилиндровой крышки, так как при ее снятии приходится снимать оба распределительных вала.

Цепной привод газораспределительного вала двухтактного двигателя 7ДКРН 50/110-2 (БМЗ) показан на рис. 45, в. Вращение передается от коленчатого вала через ведущую шестерню 1 при помощи цепной передачи 2, состоящей из двух одинаковых втулочнороликовых цепей, на ведомую шестерню 10, насаженную на вал привода выпускных клапанов и топливных насосов. Направление цепи осуществляется при помощи промежуточных шестерен 3, 4, 5 и 13. Натяжение цепи поддерживается постоянным автоматически за счет шестерни 6, размещенной на качающемся вокруг оси 11 фигурном рычаге 7, штанги 8 и пружины 9. Привод вала воздухораспределителя осуществляется через шестерню 15, сидящую на одном валу с направляющей шестерней 13, промежуточную шестерню 14 и шестерню 12, которая насажена на вал воздухораспределителя.

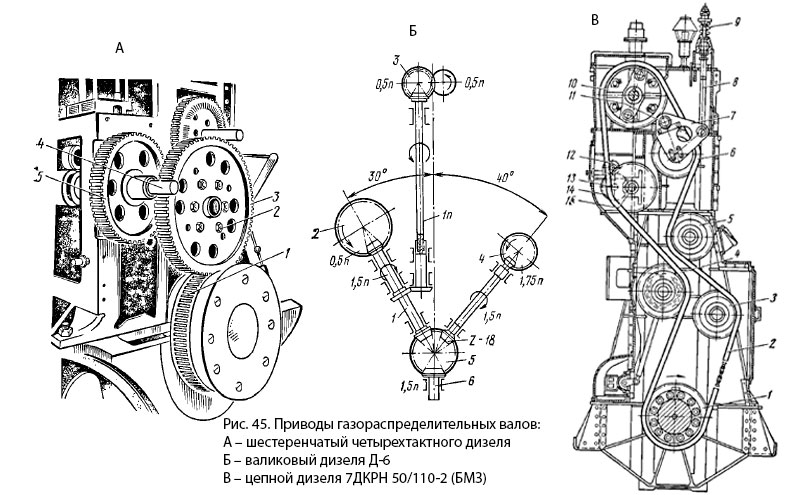

Конструкция распределительных валов (рис. 46). Для открытия и закрытия впускных и выпускных клапанов на распределительный вал насаживают кулачные шайбы специального профиля, Иногда у небольших дизелей кулачные шайбы отковывают вместе с валом. У больших дизелей для удобства ремонта и монтажа распределительный вал изготавливают составным — из нескольких частей. У реверсивных дизелей обычно для привода каждого клапана имеются две кулачные шайбы — переднего и заднего хода, так как при реверсе дизеля изменяется газораспределение. [У двигателей фирмы «Бурмейстер и Байн» распределительный вал не перемещается, как обычно, а проворачивается на угол реверсирования, поэтому он имеет один комплект кулачных шайб]. Так как у многих современных дизелей реверсирование осуществляется без отвода толкателей клапанов между кулачными шайбами переднего и заднего хода, в районе активной части шайбы устраивают специальный скос. Очень часто на газораспределительном валу насажены шайбы привода топливных насосов, а иногда и воздухораспределителя.

Для изготовления распределительных валов тихоходных дизелей применяют углеродистую сталь 45, для валов быстроходных дизелей — легированную сталь 15Х. Кулачные шайбы изготавливают из сталей 15, 15Х с последующей цементацией, закалкой и шлифовкой. Иногда для изготовления кулачных шайб тихоходных дизелей возможно применение чугуна СЧ 28-48.

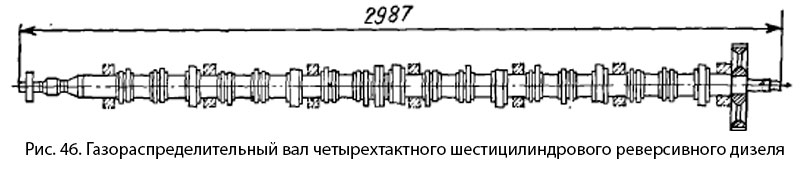

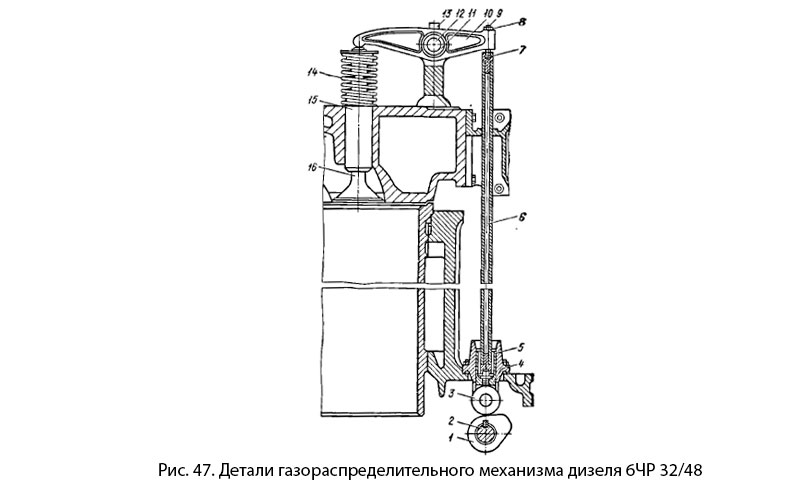

Детали газораспределительного механизма : толкатели, штанги, коромысла, впускные и выпускные клапаны. Конструкция деталей газораспределения двигателя 6ЧР 32/48 показана на рис. 47. При набегании кулачной шайбы 1, насаженной на распределительный вал 2, на ролик 3 толкателя 5 последний перемещает вверх штангу 6. Далее движение передается через запрессованный в штангу сферический сухарь 7, регулировочный болт 9 и коромысло 10 на клапан 16.

Посадка клапана в гнездо при сбегании кулачной шайбы с ролика толкателя осуществляется при помощи пружины 14. Качание коромысла происходит на игольчатом подшипнике 11, установленном на валу 12. Смазывается подшипник при помощи пресс-масленки 13. Зазор между клапаном и коромыслом устанавливают при помощи регулировочного болта 9 и контргайки 8. Толкатель 5 совершает возвратно-поступательное движение в направляющей втулке 4, а клапан — в направляющей 15.

Данная конструкция является простейшей и применяется у четырехтактных дизелей небольшой мощности.

У больших двухтактных дизелей с прямоточно-клапанной продувкой для привода клапана применяют гидравлические толкатели сложной конструкции. Клапаны у таких дизелей больших размеров и монтируются в специальном корпусе, имеющем зарубашечное пространство для подачи охлаждающей воды.

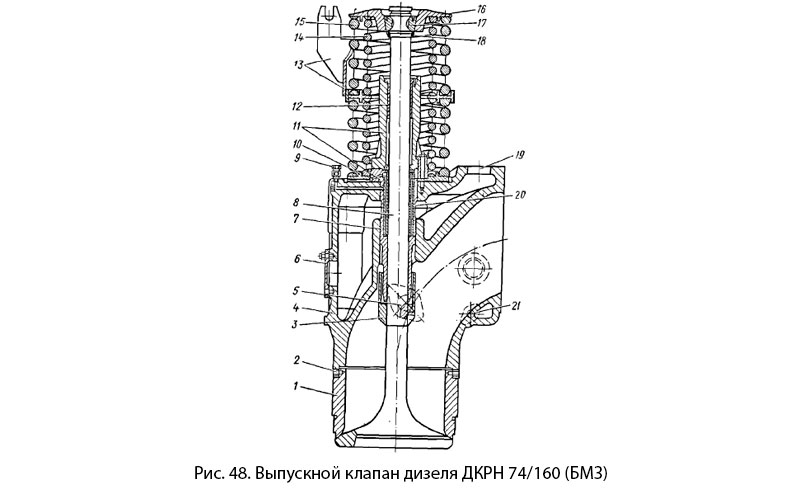

Конструкция такого клапана показана на рис. 48. Чугунный корпус 4 клапана имеет съемное седло 1 из перлитного чугуна. Крепится седло к корпусу винтами 2. Шпиндель клапана 8 совершает возвратнопоступательное движение в направляющих 7 и 11, снабженных бронзовыми втулками 12 и 20. Для предотвращения выпадания клапана при замене пружины на его шпиндель, в верхней части, насажено пружинящее кольцо 18. Посадку клапана в гнездо во время работы осуществляют две пружины 14 и 15, каждая из которых состоит из двух частей, разделенных средней тарелкой 13, связанной с коромыслом клапана. Пружины опираются на нижнюю тарелку 10. Фиксация пружин — при помощи верхней тарелки 16 и двух конических сухарей 17.

Для осмотра и очистки зарубашечного пространства корпус клапана имеет люк, закрытый крышкой 6.

Для предохранения шпинделя клапана от пригорания масла в газовой части на штоке имеется специальная насадка 3. Охлаждающая вода подается через отверстия 5 и 21 и отводится через канал 19. Смазывается шток клапана масленкой 9.

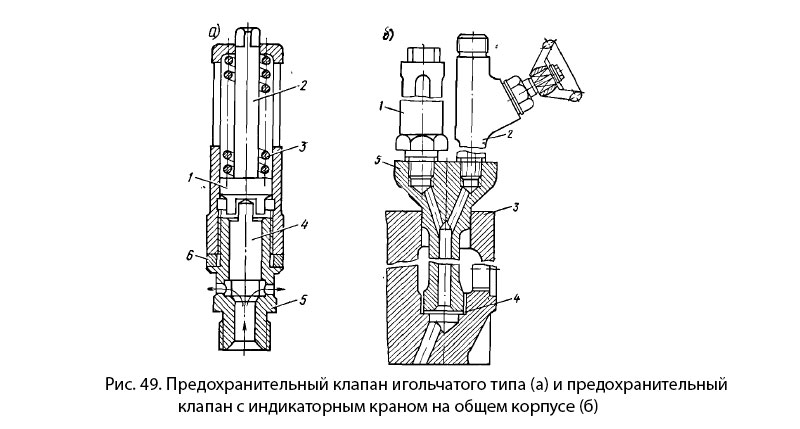

Предохранительные клапаны, индикаторные краны. Для предупреждения чрезмерного повышения давления в цилиндрах последние снабжают предохранительными клапанами. Пружину предохранительного клапана затягивают на давление, превышающее максимальное давление сгорания в цилиндре на 25%. Монтируется предохранительный клапан обычно на цилиндровой крышке дизеля.

Клапан 4 (рис. 49, а) — игольчатого типа, изготовлен из нержавеющей стали, притерт в бронзовом корпусе 5 и нагружен пружиной 3 через шпиндель 2. Усилие пружины, находящейся в корпусе 1, и, следовательно, давление открытия клапана регулируется изменением толщины дистанционного кольца 6.

Клапан периодически необходимо разбирать, очищать от нагара и притирать по гнезду. Для снятия индикаторных диаграмм цилиндры дизеля снабжают индикаторными кранами, которые также устанавливают на цилиндровых крышках.

У небольших дизелей для экономии места и устройства одного канала в цилиндровой крышке предохранительный клапан и индикаторный кран монтируют на общем корпусе (рис. 49, б): предохранительный клапан 1 и индикаторный кран 2 имеют общий штуцер 5, который ввертывают в цилиндровую крышку 3 и уплотняют красномедной прокладкой 4.

Материалы для изготовления деталей газораспределения: толкатель, ролики, ось ролика — стали 15,45, 15Х,40Х; коромысло (рычаг)— сталь 45, чугун ВЧ 50-1,5; корпус клапана — чугун СЧ 28-48, СЧ 21-40; клапан впускной — сталь 40Х; клапан выпускной — сталь Х9С2, 4Х10С2М (у некоторых дизелей тарелку впускного клапана изготавливают съемной из стали Х9С2 или 4Х10С2М, а шток клапана (шпиндель) — из стали 40Х); корпусы предохранительного клапана и индикаторного крана — сталь 35, клапан предохранительный и игла индикаторного крана — сталь 3X13.

Газораспределительный механизм (ГРМ): устройство, назначение и принцип работы

Основой любых силовых агрегатов и главной составляющей двигателей внутреннего сгорания является сложный газораспределительный механизм (ГРМ). Назначение газораспределительного механизма состоит в управлении впускными и выпускными клапанами двигателя. На такте впуска он открывает впускной клапан, смесь, состоящая из воздуха и топлива или воздуха (для дизельных двигателей), попадает в камеру сгорания. На такте выпуска — открытием выпускного клапана из камеры сгорания ГРМ удаляет отработанные газы.

Устройство газораспределительного механизма

Газораспределительный механизм состоит из следующих элементов:

- Распределительный вал — изготовляется из чугуна или стали — в задачу которого входит открывание/закрывание клапанов газораспределительного механизма при работе цилиндров. Он монтируется в картере, который перекрывает крышка газораспределительного механизма, или в головке блока цилиндра. При вращении вала на цилиндрических шейках происходит воздействие на клапан. На него воздействуют кулачки, расположенные на распределительном валу. На каждый клапан воздействует свой кулачек.

- Толкатели, изготовленные также из чугуна или стали. В их задачу входит передача усилия от кулачков на клапаны.

- Клапаны впускные и выпускные. В их задачу входит подача топливно-воздушное смеси в камеру сгорания и удаления отработочных газов. Клапан представляет из себя стержень с плоской головкой. Основным отличием впускных и выпускных клапанов является диаметр головки. Впускной состоит из стали с хромированным покрытием, а выпускной — из жаропрочной стали. Клапанный стержень изготавливается в виде цилиндра с канавкой, необходимой для фиксирования пружины. Клапана двигаются только по направлению ко втулкам. Чтоб масло не попадало в камеру сгорания цилиндра, производят установку уплотнительного колпачка. Его изготавливают из маслостойкой резины. На каждый клапан крепятся внутренняя и наружная пружина, для крепления используют шайбы, тарелки.

- Штанги. Они необходимы для передачи усилия от толкателей к коромыслу.

- Привод газораспределительного механизма. Он передает вращение коленвала на распредвал и тем самым приводит его в движения, причем движется он со скоростью в 2 раза меньше, чем скорость коленвала. На 2 вращения коленвала распредвал делает 1 вращение — это и называется рабочим циклом, при котором происходит 1 открытие клапанов.

Таково устройство ГРМ и общая схема газораспределительного механизма. Теперь следует разобраться, каков принцип работы газораспределительного механизма.

Работа газораспределительного механизма

Работа системы газораспределения поделена на четыре фазы:

- Впрыск топлива в камеру сгорания цилиндра.

- Сжатие.

- Рабочий ход.

- Удаления газов из камеры сгорания цилиндра.

Рассмотрим подробнее принцип действия газораспределительного механизма.

- Подача топлива в камеру сгорания цилиндра происходит за счет движения коленвала, который передает свое усилие на поршень и он начинает движения из так называемой ВМТ (это точка, выше которой поршень не поднимается) в НМТ (это точка, соответственно, ниже которой поршень не опускается). При этом движении поршня одновременно открывается впускной клапан и топливно-воздушная смесь заполняет камеру сгорания цилиндра. Впрыснув положенное количество топливно-воздушной смеси клапан закрывается. При этом коленвал поворачивается на 180 градусов от своего начального положения.

- Сжатие. Дойдя до НМТ поршень продолжает свое движение. Меняя свое направление в ВМТ, в этот момент в цилиндре и происходит сжатие топливно-воздушной смеси. При подходе поршня к высшей точке фаза сжатия заканчивается. Коленчатый вал продолжает свое движения и поворачивается на 360 градусов. И на этом фаза сжатия закончена.

- Рабочий ход. Воздушно-топливная смесь воспламеняется свечей зажигания, когда поршень находится в высшей точке цилиндра. При этом достигается максимальный момент сжатия. Затем поршень начинает двигаться к нижней точке цилиндра, так как на поршень оказывают огромное давление газы, образовавшиеся при горении воздушно-топливной смеси. Это движение и есть рабочий ход. При опускании поршня до НМТ фаза рабочего хода считается завершенной.

- Удаления газов из камеры сгорания цилиндра. Поршень движется к высшей точке цилиндра, все это происходит при усилии, которое оказывает коленчатый вал газораспределительного механизма двигателя. При этом открывается выпускной клапан и поршень начинает избавлять камеру сгорания цилиндра от газов, которые образовались после сгорания топливно-воздушной смеси в камере сгорания цилиндра. После достижения высшей точки и освобождения ее от газов. Поршень начинает свое движение в низ. Когда поршень доходит да НМТ, то рабочая фаза удаления газов из камеры сгорания цилиндра считается законченной, а коленчатый вал совершает оборот на 720 градусов от своего начального положения.

Для точной работы клапанов газораспределительной системы происходит синхронизация с работой коленчатого вала двигателя.

Неисправности ГРМ

Основные неисправности газораспределительного механизма:

- Уменьшение компрессии и хлопки в трубопроводах. Как правило, происходит после появления нагара, раковин на поверхности клапана, их прогорания, причиной чего является не плотное прилегания впускных и выпускных клапанов к седлам. Также оказывают влияние такие факторы, как деформации ГБЦ, поломка или износ пружин, заедание клапанного стержня во втулке, полное отсутствие промежутка между коромыслом и клапанами.

- Уменьшение мощности, троение мотора, а также металлические стуки. Появляются эти признаки, потому что впускные и выпускные клапана не полностью открываются, и часть воздушно-топливной смеси не попадает в камеру сгорания цилиндра. Следствием этого является большой тепловой зазор или поломка гидрокомпенсатора, что и становится причиной неполадки и не штатной работы клапанов.

- Механический износ деталей, таких как: направляющих втулок коленвала, шестерни распредвала, а также смещение распредвала. Механический износ деталей, как правило, происходи при достаточном сроке работы мотора и работы двигателя в критических пределах.

- Так же происходит выход из строя двигателя по причине износа зубчатого ремня, который имеет свой гарантийный срок службы, цепи, которая при длительном сроке работы и постоянном на нее воздействии становится менее работоспособной, успокоителя цепи и натяжителя зубчатого ремня.

В данных случаях не редко заменяют газораспределительный механизм, однако возможен и ремонт поврежденной детали газораспределительного механизма.

Диагностика ГРМ

Газораспределительный механизм имеет 2 свойственные неполадки — неплотное примыкание клапанов к гнездам и невозможность полностью открыть клапаны.

Неплотное примыкание клапанов к гнездам обнаруживается по таким показателям: хлопки, возникающие иногда во впускной либо выпускной трубе, уменьшение мощности мотора. Факторами неплотного закрытия клапанов могут быть:

- возникновение нагара на поверхности клапанов и гнезд;

- формирование раковин на рабочих фасках и искривление головки клапана;

- неисправность пружин клапанов.

Неполное открытие клапанов сопровождается стуком в троящем моторе и уменьшением его мощности. Данная поломка возникает в следствии значительного промежутка меж стержнем клапана и носком коромысла. К характерным поломкам для ГРМ нужно причислить кроме того изнашивание шестерен распредвала, толкателей, направляющих клапана, смещение распредвала и изнашивание втулок и осей коромысел.

Практика демонстрирует, что на газораспределительный механизм приходится примерно четвертая часть всех отказов мотора, а уже на предотвращение этих отказов и восстановление ГРМ уходит 50% трудоёмкости обслуживания и ремонтных работ. Для диагностирования поломок применяют следующие параметры:

- определяют фазы газораспределительного механизма автомобиля;

- измеряют тепловой зазор между клапаном и коромыслом;

- измеряют промежуток между клапаном и седлом.

Измерение фаз газораспределения

Подобное диагностирование ГРМ двигателя выполняется на заглушенном моторе с помощью особого набора устройств, среди которых имеются указатель, моментоскоп, малка-угломер и прочие дополнительные приборы. Для того, чтобы фиксировать период раскрытия впускного клапана на 1-ом цилиндре, необходимо покачивать вокруг своей оси коромысло, а далее направить коленвал мотора до момента появления зазора меж клапаном и коромыслом. Малка-угломер для замера разыскиваемого зазора ставится прямо на шкив коленвала.

Измерение теплового промежутка между клапаном и коромыслом

Тепловой зазор измеряют при помощи набора щупов либо иного особого устройства. Это набор из металлических пластинок длиной в 100мм, толщина которых обязана быть не больше 0,5мм. Коленвал мотора поворачивают вплоть до верхней предельной точки, в период такта сжатия подобранного для контроля цилиндра. Непосредственно благодаря щупам разной толщины, поочередно вставляемым в сформировавшееся отверстие, и измеряется зазор.

Данный метод не может дать результата при диагностировании ГРМ, когда неравномерен износ торца штока и бойка коромысла, а трудоемкость этого метода весьма значительная. Увеличить точность замеров позволяет особое устройство, которое состоит из корпуса и индикатора по типу часов. Подпружиненная подвижная рама содержит персональное соединение с ножкой этого индикатора. Раму фиксируют между коромыслом и клапанной пружиной. Когда открывается клапан, в период поворота коленвала, на индикаторе ставят 0. Распознает тепловой зазор последующее показание прибора, снимаемое в период поворота коленвала.

Определение промежутка между клапаном и седлом

Его можно оценить по объему воздуха, который будет выходить через уплотнитель перекрытых клапанов. Эта процедура прекрасно объединяется с чисткой форсунок. Когда они уже сняты, убирают валики коромысел и прикрывают все клапаны. Затем в камеру сгорания под большим давлением происходит подача сжатого воздуха. Поочередно на любом из контролируемых клапанов ставят устройство, которое позволяет измерить расход воздуха. Если потеря воздуха превысит разрешенную, выполняется ремонт газораспределительного механизма.

Процесс ремонта ГРМ

Частенько необходимо производить техническое обслуживание газораспределительного механизма. Основной проблемой являются износ шеек, кулачков вала и увеличение зазоров в подшипниках. Для того, чтобы устранить зазор в подшипниках коленчатого вала, производят его ремонт путем шлифовки опорных шеек и углубления канавок для подачи масла. Шейки нужно отшлифовать под ремонтный размер. После завершения ремонтных работ по восстановлению коленвала, нужно произвести проверку высоты кулачков.

На опорных поверхностях под шейки коленвала не должно быть никаких даже самых незначительных повреждений, а корпуса подшипников обязаны быть без трещин. После чистки и промывки распредвала обязательно нужно проверить зазор между его шейками и отверстием опоры головки цилиндра.

Для определения точного зазора требуется знать диаметр шейки распредвала, это позволит произвести установку соответствующего ей подшипника. Установив его на корпус, замерьте внутренний диаметр подшипника, затем отнимите его от диаметра шейки и таким образом найдете величину зазора. Он не может превышать 0,2мм.

Цепь не должна иметь никаких механических повреждений, быть растянутой более чем на 4мм. Цепь газораспределительного механизма можно регулировать: отверните стопорный болт на пол оборота, поверните коленвал на 2 оборота, затем стопорный болт нужно повернуть до упора.