Щеточные машины

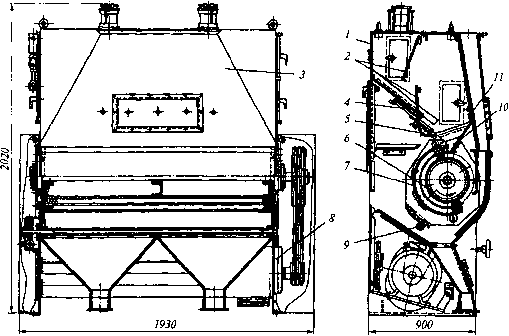

Щеточная машина А1-БЩМ-12 (рис.) предназначена для очистки поверхности и бороздок зерна пшеницы и ржи от пыли, отделения надорванных оболочек и выделения легких и металломагнитных примесей.

Рис. Щеточная машина А1-Б1ЦМ-12

Станина 1 щеточной машины А1-БЩМ-12 представляет собой цельнометаллическую сварную конструкцию и предназначена для компоновки на ней всех узлов. Горизонтальный щеточный барабан 6 — основной рабочий орган машины, состоит из восьми колодок, набранных щеточным волокном и закрепленных на ступицах, установленных на валу. Щеточная дека 7 имеет три колодки, набранные щеточным волокном и шарнирно соединенные между собой с помощью петель. Радиальный зазор между щеточными поверхностями барабана и деки регулируют механизмом 9 прижима деки, червячная передача которого передает усилие двум парам зубчатых передач, закрепленных на одном валу с червячным колесом. Зубчатая передача состоит из шестерни и зубчатого сегмента, нарезанного на подвижной щеке прижима деки.

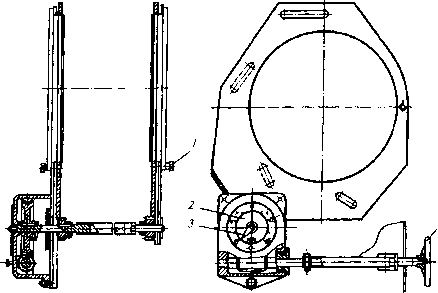

Конструкция механизма прижима (рис.) позволяет прижимать деку к барабану параллельно по всей длине и обеспечивает установку зазора 4. 8 мм между рабочими поверхностями барабана и деки. Основными деталями, входящими в состав механизма прижима, являются винт 1 поджима деки, шкала 2, указатель 3 и штурвал 4.

Рис. Механизм прижима деки щеточной машины А1-БЩМ-12

Для улавливания металломагнитных примесей из зерна установлен магнитный аппарат 5 (см. рис.), состоящий из набора постоянных магнитов, расположенных в один ряд под питающим устройством. Заслонку 4 используют при очистке магнитного аппарата. Шибер 10 служит для направления потока зерна по ходу вращения щеточного барабана 6.

Зазор между шибером 10 и щеточным барабаном должен быть 2 мм. Шибер 11 служит для регулирования воздушного режима машины. Привод щеточного барабана 6— от электродвигателя 8 через клиноременную передачу, состоящую из трех ремней.

Равномерное распределение зерна по длине щеточного барабана осуществляет питающее устройство 2, состоящее из верхнего грузового клапана и нижнего клапана, сблокированных между собой регулируемой тягой. Питающее устройство 2 автоматически поддерживает равномерную сыпь зерна по всей длине щеточного

барабана независимо от количества его поступления в машину. Далее зерно, увлекаемое вращающимся щеточным барабаном 6, направляется в зазор между щеточными поверхностями барабана и деки, где, подвергаясь интенсивному воздействию щеток, очищается от пыли и надорванных оболочек. Затем зерно поступает в нижнюю часть аспирационного канала 3, где от зерна отделяются воздухом легкие примеси (частицы оболочек, щуплые зерна и др.) и по аспирационному каналу уносятся из машины.

Очищенное зерно выводится из машины самотеком через сборник, расположенный в нижней части.

При наличии нормального зерна в относах необходимо отрегулировать режим аспирации шибером воздуховода или аспирационной трубы (приподнять вверх шибер). Если не выделяются металломагнитные примеси, необходимо в магнитном аппарате поднять заслонку и установить ее на фиксаторе, а также очистить магнитный аппарат.

Очистку магнитного аппарата осуществляют следующим образом. Его заслонку надо установить в нижнее положение (перекрыть магнитный аппарат), отвернуть барашки крепления и открыть магнитный аппарат, поворачивая его вокруг нижней оси. Затем удалить металломагнитные примеси с помощью щетки в лоток.

Контролировать прижим деки (зазор) необходимо не реже одного раза в два месяца по шкале 2 механизма прижима. Смещение указателя 3 при помощи маховика 4 на половину деления по шкале соответствует уменьшению (или увеличению) зазора между щеточными поверхностями барабана и деки на 1 мм. Деление 16 на шкале соответствует пределу, после которого использование щеточного барабана или щеточной деки нецелесообразно.

Техническая характеристика щеточной машины А1-БЩМ-12

Производительность, т/ч. 12

Снижение зольности зерна, %. 0,02

Увеличение битого зерна, %. 0,9

Частота вращения щеточного барабана, мин- 1 . . 325 Размеры щеточного барабана, мм:

Расход воздуха на аспирацию, м 3 /ч. 3500

Мощность электродвигателя, кВт. 4,0

Габаритные размеры, мм. 1930x900x2020

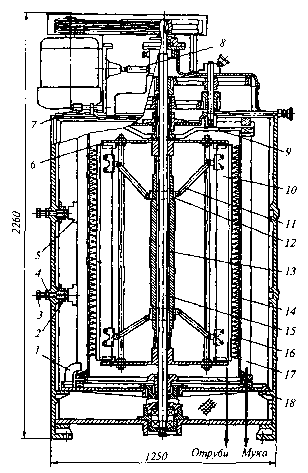

Щеточная машина ЩМА с вертикальной осью вращения (рис.) предназначена для вымола сходовых продуктов драных и размольных систем. Принцип действия машины заключается в интенсивном протирании щетками продукта через поверхность цилиндрического сита. Через отверстия сита проходит мелкая фракция, состоящая в основном из отделившихся частиц эндосперма.

Рис. Щеточная машина ЩМА

Машина выполнена в виде вертикального корпуса (станины), в котором вращается обечайка, состоящая из верхней розетки 9, нижней розетки 18 и соединяющих их деревянных вертикальных планок 17.

На внутренней поверхности планок укреплено сито 16, образующее цилиндрическую ситовую поверхность. Внутри обечайки на вертикальном валу 15 вращается барабан с расположенными равномерно по окружности десятью щетками 14. Концы волос щеток находятся вблизи ситовой поверхности обечайки. По мере износа щетки поджимают к обечайке вращением трубы 13, которая через систему рычагов связана со щеточными колодками.

Труба по концам имеет резьбу: с одной стороны левую, а с другой — правую. На резьбовые части трубы навернуты специальные гайки 12, шарнирно соединенные через распорки 11 с деревянными планками 10, на которых укреплены щетки 14. При вращении трубы ключом гайки 12, сближаясь или удаляясь друг от друга, уменьшают или увеличивают расстояние между щетками и ситовой поверхностью обечайки.

Вращение барабану передается через клиноременную передачу от электродвигателя,

установленного в верхней части машины. Обечайка получает вращение от вала барабана через редуктор, состоящий из двух пар цилиндрических шестерен. Для очистки сита обечайка периодически встряхивается. На стойках корпуса машины установлены специальные пружинные устройства — встряхиватели. На планках обечайки укреплены металлические упоры — пластины 5. Встряхивание планок и укрепленного на них сита происходит благодаря контакту пластин с встряхивателями во время вращения обечайки. Силу встряхивающего удара регулируют винтом 3, сжимающим пружину 2. После регулирования положение винта фиксируют гайкой 4.

Электродвигатель крепят к угольнику, который при помощи натяжных винтов 7 и 8 можно удалять от оси барабана, чем достигается необходимое натяжение ремней.

Продукт поступает через окно в верхнем диске щеточной машины и попадает на вращающиеся части барабана: верхний диск 6, планки 10 и щетки 14. Под влиянием центробежной силы продукт разбрасывается по цилиндрической поверхности сита и протирается щетками. Отделившиеся мучнистые частицы просеиваются через сито и внизу удаляются скребками 1. Оставшиеся непросеянные частицы выпадают в окна в нижнем диске корпуса машины.

Техническая характеристика машины ЩМА

Производительность, кг/с. 1,0

Площадь ситового барабана, м 2 . 3

Диаметр ситового барабана, мм. 800

Частота вращения щеточного барабана, мин -1 . . 300

Частота вращения ситовой обечайки, мин -1 . 8

Расход воздуха на аспирацию, м 3 /с. 0,14

мощность, кВт. 2,8

частота вращения ротора, мин -1 . 950

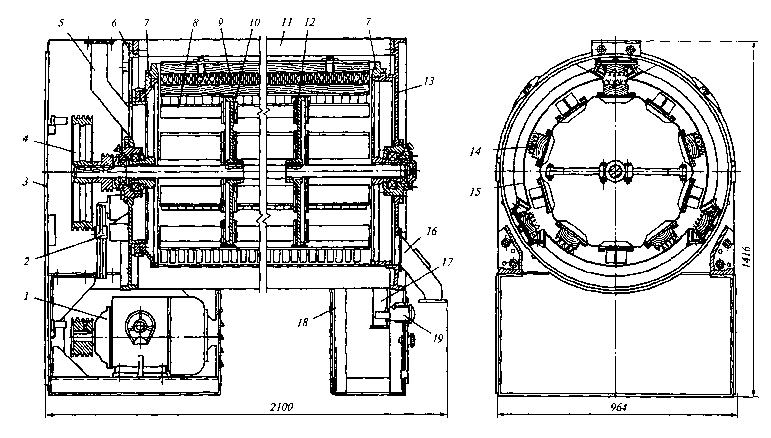

Щеточная машина БЩО-1,5 с горизонтальной осью вращения (рис.) предназначена для извлечения мучнистых частиц из отрубей, получаемых при переработке пшеницы в сортовую муку. В технологическом процессе машину устанавливают на обработке сходовых продуктов последних драных систем.

Рис. Щеточная машина БЩО-1,5 для обработки отрубей

Машина состоит из следующих основных узлов: станины 18, щеточного барабана 8, щеточно-ситового барабана 15, привода 1 и контрпривода 2. Станина, на которой монтируют все узлы машины, состоит из двух чугунных боковин 6 и 13, связанных между собой стяжками 11, кожуха и подмоторной рамы. К боковинам станины крепят приемный 5 и выпускной 16 патрубки.

Щеточный барабан 8 имеет вал, на котором укреплены разборные чугунные розетки 10 и 12. К розеткам параллельно оси машины прикреплено пять щеток (бичей) 9, а в промежутках между ними расположено пять гребенок с гонками. Щеточно-ситовой барабан 15 включает две чугунные розетки 7, к которым прикреплено три ситовых рамы с расположенными на них гонками и три щетки 14, регулируемые по мере износа. Щеточно-ситовой барабан приводится во вращение от вала щеточного барабана через контрпривод, клиноременную 4 и зубчатую передачи.

Принцип работы машины заключается в нарушении сил сцепления эндосперма и оболочки вследствие растирания обрабатываемого продукта щетками. Поступивший на обработку продукт благодаря наличию относительной скорости щеток, создаваемой разностью вращения щеточного и щеточно-ситового барабанов, растирается щетками обоих барабанов, после чего мелкие частицы (в основном эндосперм) проходят через отверстия сита (проход), а крупные частицы (оболочки) остаются на сите (сход).

Каждая отсортированная фракция транспортируется вдоль машины гонками, установленными на обоих барабанах, и выводится через соответствующие патрубки из машины.

В приемном патрубке установлена задвижка, управляемая электромагнитом. При остановке машины задвижка перекрывает приемный патрубок, питание машины прекращается, что предохраняет ее от завалов.

Сходовый продукт из машины выводится через патрубок 16, проходовый — через патрубок 17, в котором установлен пробоотборник 19.

Техническая характеристика машины БЩО-1,5

Производительность , кг/с . . 0,45

Частота вращения щеточного барабана, мин -1 . 300

Частота вращения ситового барабана, мин -1 . 18

Диаметр ситового барабана, мм. 750

Площадь просеивающей поверхности, м 2 . 2,75

§ 1. Обработка зерна в обоечных и щеточных машинах

На мукомольных заводах применяют обоечные машины двух типов: с абразивным и стальным цилиндром. Первые используют только при простом помоле пшеницы и ржи в обойную муку, при котором измельчается все зерно, за исключением 1. 2 % плодовых оболочек, направляемых в отруби. При сортовых помолах применяют обоечные машины со стальным цилиндром, чтобы снизить травмирование зерна и обеспечить целостность оболочек, что необходимо для получения крупных отрубей.

В схеме подготовки зерна к простому помолу в обойную муку, а также при сортовых помолах ржи обоечные машины устанавливают перед увлажнением зерна, а при подготовке пшеницы к сортовому помолу— после ГТО; в этом случае увлажненные оболочки зерна имеют повышенную вязкость, становятся прочнее и меньше травмируются.

Интенсивность обработки зерна в обоечных машинах зависит от расстояния бичей барабана от поверхности наждачного или стального цилиндра (рабочий зазор), а также от окружной скорости бичевого барабана. Для пшеницы рабочий зазор рекомендуется поддерживать в пределах 25. 30, для ржи —20. 25 мм. Окружную скорость следует устанавливать для пшеницы в пределах 13. 15, для ржи 15. 18 м/с.

Одновременно с очисткой поверхности зерна в обоечных машинах разбиваются комочки земли, если они есть в зерновой массе. Как правило, удаляются волоски бородки зерна, а также частично и зародыши.

Щеточные машины применяют для окончательной обработки поверхности зерна, их устанавливают в конце схемы подготовки зерна к

помолу, после ГТО. Рабочий зазор между щеточными поверхностями устанавливают 3. 6 мм, при частоте вращения бичевого барабана 300. 325 об/мин.

При эксплуатации обоечных и щеточных машин необходимо обеспечить их надежную аспирацию. В схеме подготовки зерна к помолу перед этими машинами обязательно устанавливают магнитные сепараторы.

При обработке зерна в обоечных и щеточных машинах оно испытывает воздействие рабочих органов, особенно сильное в обоечной машине с абразивным цилиндром. Силу удара бичей о зерно и зерна о деку определяют следующие факторы: а) модуль упругости материала рабочих органов машины; б) модуль упругости зерна; в) геометрическая характеристика зерна; г) форма рабочих органов машины; д) скорость соударения зерна с рабочими органами (бичами) и с декой машины.

Эффективность очистки поверхности зерна от загрязнений в значительной мере зависит от кинематических параметров обоечных и щеточных машин: скорости вращения бичевого барабана, расстояния от кромки бичей до рабочей поверхности, нагрузки на машину (производительности) и др.

Параметры бичевого барабана изменяют в зависимости от влажности зерна, его стекловидности, а иногда и крупности. Чем выше влажность, тем более интенсивное воздействие, может выдержать зерно без разрушения вследствие повышения пластичности.

Важное значение имеет также аспирация машины — вся образовавшаяся пыль должна .быть удалена из зерновой массы.

. обработка на щеточных машинах с пропуском после каждой машины через пневмоаспиратор или на щеточной и обоечных машинах в сочетании с

По Правилам организации и ведения технологического процесса на мукомольных заводах содержание спор головни в зерне.

Большое значение при подготовке пораженного зерна к помолу имеет эффективная работа обоечных, щеточных машин и их пневмо- сепарирующих устройств, а также отжимных колонок моечных машин.

для этого обоечные машины с абразивным и стальным цилиндрами, а также щеточные и моечные машины.

Общее снижение зольности после обработки зерна в зерноочистительном отделении составляет 0,10 .

Особенность схемы заключается в том, что пораженное зерно интенсивно обрабатывают на обоечных машинах и муку с I драной системы удаляют.

Хороших результатов достигают при горячей и скоростной гидротермической обработке пораженного зерна.

Начало применения машин для обработки зерновых культур связано с использованием первых практически пригодных молотилок, снабженных барабанами со специальными билами. В дальнейшем появились конструкции молотилок, в которых зерна из колосьев не.

Обработка зерна на существующих поточно-технологических линиях хлебоприемных предприятий также сопровождается повреждениями зерна.

Дальнейшее усовершенствование машин для уборки зерна выразилось в присоединении к ним аппарата, связывающего снопы.

Щеточные машины

При отсутствии в зерноочистительном отделении обоечных машин рекомендуется увеличивать число пропусков зерна через щеточные машины.

На современных мукомольных заводах получили распространение щеточные машины с горизонтальной осью типа БЩП и БЩМ. Машины типа БЩП предназначены для заводов с пневматическим транспортом, а машины БЩМ — для заводов с механическим транспортом. Конструкции этих машин аналогичны, отличием служит аспирационное устройство у машины БЩМ.

Щеточная машина (рис. 1) состоит из следующих основных узлов: разборной металлической станины, щеточного барабана 3, щеточной деки 6, питающего механизма 8 для регулирования равномерной подачи зерна по длине щеточного барабана, питающего валика 7.

Рис. 1 . Щеточная машина БЩМ для зерна:

1- шнек; 2 — подвижная щека; 3—барабан щеточный; 4 — механизм поворота деки; 5—шкала, 6 — дека щеточная; 7 — валик питающий; 8 — механизм питающий; 9 — приемно-питающее устройство; 10 — воздухопровод механического транспорта; 11 — корпус побудителя, 12 — крыльчатка (только при пневмотранспорте); 13 — продуктопровод.

Для вывода зерна из машины Б1ДП служит шпек с крыльчаткой 12 и вертикальный продуктопровод 13. При механическом транспорте зерно выводится через нижнее окно корпуса 11.

Щеточный барабан приводится от индивидуального электродвигателя через клиноременную передачу, а у щеточных машин производительностью 2,5 т/ч — от фланцевого электродвигателя через зубчатую передачу. Шнек 1 приводится во вращение от вала щеточного барабана, а питающий валик — от вала шнека.

Зазор между щеточными поверхностями деки и барабана контролируют по шкале 5 с условной тарировкой. Максимальный рабочий зазор между щеточными поверхностями деки и барабана составляет 6±2 мм.

Для регулирования подачи продукта в машину предусмотрено приемно-питающее устройство 9. Для входа воздуха в машине БЩП сделаны жалюзи в обшивке и жалюзийные люки. В машинах БЩМ для этой цели в нижней части сделаны окна, а на боковой стенке установлен шибер регулирования поступающего в машину воздуха.