Сборка узлов двигателя трактора

Универсально-пропашные тракторы «Беларусь» МТЗ-80, МТЗ-82 относятся к лучшим отечественным тракторам. С каждым годом конструкция их совершенствуется, улучшается качество, повышаются экономичность, надежность и ремонтопригодность. Они получили широкое признание механизаторов.

Вместе с тем велики еще простои тракторов из-за отказов и неисправностей, возникновение которых зачастую обусловлено низкой культурой эксплуатации машин, неудовлетворительным качеством ремонта.

Основным справочным материалом при проведении ремонта для трактористов и слесарей-ремонтников служит инструкция по эксплуатации тракторов МТЗ-80, МТЗ-82, изданная заводам и заготовителем. Несмотря на информативность инструкции, содержащиеся в ней данные о конструкции, ремонте, пр и меняемом инструменте, съемниках, приспособлениях, контрольно-измерительных приборах, об основных правилах и последовательности разборки-сборки трактора оказываются недостаточными. В результате трактор и его составные части даже опытные механизаторы нередко разбирают наугад. Из-за отсутствия данных по дефектации многие пригодные к работе детали заменяют, что приводит к удорожанию ремонта.

Настоящее пособие может оказать практическую помощь механизаторам, слесарям-ремонтникам мастерских колхозов и совхозов, арендаторам. В нем содержатся сведения о причинах возникновения неисправностей и методах их устранения, показываются правильные приемы выполнения разборочно-сборочных и регулировочных работ при текущем ремонте тракторов МТЗ-80, МТЗ-82.

Следуем учесть, что заводы-изготовители постоянно совершенствуют продукцию с целью повышения надежности ее и лучшей приспособленности к обслуживанию. Поэтому конструкция некоторых деталей, представленных на рисунках, может отличаться от конструкции деталей реального трактора, находящегося у потребителей.

Пособие подготовлен о сотрудниками ГОСНИТИ Ф. Н. Пуховицким и С. В. Петровым (составители), О. М. Копыловым, Е. Ж. Сапожниковым.

Разборка двигателя МТЗ

Разборка дизеля Д-245, 240, 243 осуществляется в следующей последовательности.

С мотора, установленного на стенде масляным картером вниз, снять термостат с патрубком, корпус водяного насоса и вентилятор в сборе.

Затем, отвернув гайки крепления выпускного коллектора, снять его.

С помощью комплекта И 804.10.000 инерционного универсального съемника демонтировать форсунки.

Снять колпак и крышку с клапанного механизма, трубку подвода масла к оси коромысел (при её наличии).

Снять стойки осей в сборе с осью коромысел и коромыслами и вынуть штанги из блока цилиндров.

Отвернуть болты крепления головки цилиндров, снять головку цилиндров и прокладку.

Вывернуть из торца коленчатого вала болт крепления шкива коленчатого вала, снять переднюю опору дизельного двигателя, а затем шкив с помощью специального съемника.

Снять маховик, корпус уплотнения с резиновой манжетой, маслоотражательную шайбу и задний лист дизеля МТЗ.

Повернуть мотор на 90°. Снять крышку распределительных шестерен, промежуточную шестерню, через отверстие в шестерне распредвала отвернуть винт специальный и отпустить болт крепления упорной шайбы, а затем, проворачивая распределительный вал, вынуть его из блока цилиндров.

Шестерню привода распределительного вала снять с помощью пресса и оправки, предварительно отвернув болт крепления шестерни.

Снять масляный картер и крышки шатунов с вкладышами; вынуть из цилиндров шатуны в сборе с поршнями и поставить крышки шатунов на свои места.

Поршни в сборе с шатунами при разборке дизельного двигателя надо вынимать только вверх. При этом можно использовать оправку И 806.01.200. Перед выемкой поршней удалить нагар с верхней части гильз цилиндров.

При замене деталей гильзо-поршневой группы и кривошипно-шатунного механизма обратить особое внимание на размерные группы деталей.

Отвернуть болты крепления крышек коренных подшипников и снять их вместе с вкладышами.

Снять коленчатый вал и вынуть толкатели.

Демонтаж шестерен с коленвала можно производить с помощью универсального съемника мод. 1П-21305.

Снять компрессионные и маслосъемные кольца с поршней с помощью приспособления И 804.03.000.

Демонтировать стопорные кольца из бобышек поршней с помощью круглогубцев; выпрессовать поршневые пальцы.

Выпрессовать гильзы цилиндров из блока с помощью приспособления мод. И 804.01.000.

После разборки все детали дизельного двигателя промыть и обдуть сжатым воздухом. Для мойки применять моющие растворы МС-6 или МС-8 ТУ 6-15-978-76 концентрацией 20. 30 г/л при температуре 90. 100 С.

Требования к деталям двигателя Д-240, 243, 245

К корпусным деталям мотора относятся: блок цилиндров, гильзы блока цилиндров, крышка шестерен, опора дизеля и др.

Основные параметры корпусных деталей трактора МТЗ

Наименование деталей / Материал / Масса, кг / Твердость рабочих поверхностей

Блок цилиндров 245-1002015-А3-02 / СЧ-20 / 96,47 / 170. 241 НВ

Гильза блока цилиндров 245-1002021-А1 / Чугун специальный / 4,452 / 229. 269 НВ

Кольцо гильзы 245-1002023-А / Резина ИРП-1345 / 0,008

Щит 240-1002030 / Сталь 45 / 1,67

Крышка 245-1002036 / АК5М7 (Ак9ч) / 0,22 / Не менее 80 НВ

Опора масляного картера 50-1002043-В / СЧ-20 / 1,128 / 170. 241 НВ

Крышка распределения 240-1002065-А / СЧ-20 / 12,285 / 170. 241 НВ

Втулка распределительного вала 240-1002067-А / Чугун специальный / 0,206 / 170. 229 НВ

Лист задний 245-1002313-Б-01 / Сталь 20 / 10,775

Картер масляный 245-1009015-В / АЛ4 / 10,421 / Не менее 60 НВ

Корпус привода гидронасоса 240-1022069 / СЧ-20 / 1,71 / 163. 229 НВ

Опора дизеля передняя 240-1001015-А1 / Сталь 45Л-I / 2,675 / 163. 229 НВ

Втулка распредвала задняя 240-1002068-А / СЧ-20 / 0,208 / Не менее 80 НВ

Втулка распределительного вала передняя 240-1002069 / Алюминиевый сплав / 0,216 / Не менее 60 НВ

Монтажные сопряжения корпусных деталей Д-245, 243, 240

Сопрягаемые детали (Натяг (-), зазор (+), мм

Наименование / по чертежу / допускаемый

Блок цилиндров (нижний посадочный поясок под гильзу) 240-1002015-А3-02 / +0,123 / +0,043

Гильза блока цилиндров 245-1002021-А1 / +0,18

Блок цилиндров (верхний посадочный поясок под гильзу) 240-1002015-А3-02 / +0,189 / +0,25

Гильза блока цилиндров 245-1002021-А1 / +0,086 / +0,086

Блок цилиндров (диаметр гнезда под бурт гильзы) 240-1002015-А3-02 / +0,145 / +1,11

Гильза блока цилиндров 245-1002021-А1 / +0,605 +0,775 / +1,105

Блок цилиндров (глубина гнезда под бурт гильзы) 240-1002015-А3-02 / 0,01

Гильза блока цилиндров (высота бурта) 245-1002021-А1 / Выступание бурта гильзы над поверхностью блока — 0,05. 0,11

Блок цилиндров 240-1002015-А3-02 / +0,020 / +0,15

Толкатель клапана 240-1007375-А1 (или А, или А2) / +0,093

Блок цилиндров 240-1002015-А3-02 / -0,160 / -0,03

Вкладыши коренные А2303-8116 А2303-8117 А2303-8118 / -0,038

Втулка распределительного вала 240-1002067-А / -0,036 / -0,05

Втулка распредвала задняя 240-1002068-А / -0,057

Втулка распредвала передняя 240-1002069 / -0,133

Вал распределительный трактора МТЗ

240-1006015-А (безнаддувные тракторные дизели)

245-1006015 (тракторные дизели с турбонаддувом)

245-1006015-Б (автомобильные дизели)

Втулка распределительного вала 240-1002067-А / +0,050 / +0,17

Втулка распредвала задняя 240-1002068-А / +0,116

Лист задний 245-1002313-Б1-01 / -0,050 / +0,15

Стартер 20.3708000 / +0,131

Крышка коренного подшипника 50-1005140-Б / -0,090

Крышка 3-го коренного подшипника 50-1005143-Б / -0,025

Крышка 5-го коренного подшипника 50-1005153-В / -0,02

Штифт 240-1002044 / +0,052 / -0,08

Опора картера 50-1002043-В / -0,100 / -0,02

Штифт цилиндрический 240-1002044 / -0,040

Палец промежуточной шестерни 50-1006252-В1 / -0,035

Втулка промежуточной шестерни 240-1006246 / +0,045 / +0,12

Крышка распределения 240-1002065-А / +0,050 / +0,15

Корпус привода гидронасоса 240-1022069 / +0,090

2.4.1. Ремонт пускового двигатель. Обкатка.

Поршень, поршневые кольца, цилиндр заменяют, как правило, без снятия пускового двигателя с трактора.

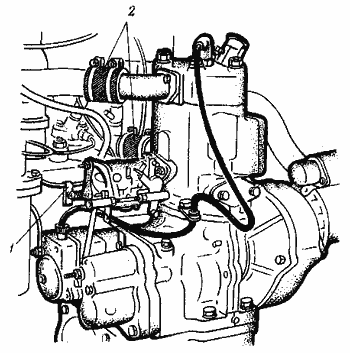

Предварительно отсоединяют тросики управления и рукава системы охлаждения (рис. 2.1.67). Затем снимают головку, цилиндр двигателя и проводят техническую экспертизу деталей цилиндропоршневой группы.

Рис. 2.1.67. Демонтаж тросиков управления и рукавов системы охлаждения:

1 — тросик управления; 2 — рукава системы охлаждения.

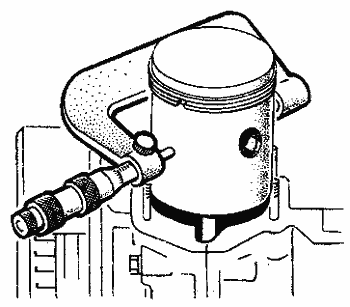

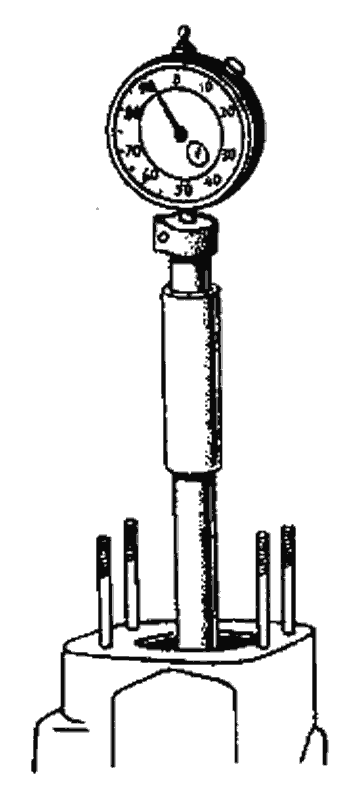

Цилиндр, поршень и поршневые кольца заменяют, если разность диаметров цилиндра (в зоне наибольшего износа) и юбки поршня превышает 0,4мм, а овальность и конусность цилиндра превышают 0,09мм (рис. 2.1.68, 2.1.69).

Рис. 2.1.68. Измерение диаметра юбки поршня микрометром.

Рис. 2.1.69. Измерение диаметра цилиндра индикаторным нутромером.

Поршневые кольца заменяют, если зазор в замке превышает 3,5 мм или если зазор между кольцом и канавкой поршня больше 0,55 мм. При сборке поршня зазор между кольцом и канавкой поршня должен быть не более 0,23 мм.

Зазор в замке поршневых колец, установленных в цилиндр, должен быть 3,15 — 3,30 мм. Кольца должны свободно перемещаться и утопать в канавках поршня под действием собственной массы.

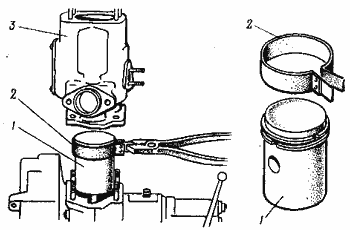

При установке цилиндра на поршень используют обжимку для сжатия колец, изготовленную из металлической ленты (рис. 2.1.70).

Рис. 2.1.70. Установка цилиндра на поршень:

1 — поршень; 2 — обжимка; 3 — цилиндр пускового двигателя.

Перед установкой рабочую поверхность цилиндра и поршень смазывают дизельным маслом. Гайки крепления фланца цилиндра к картеру затягивают по диагонали моментом 35 Н.мм, а гайки шпилек головки цилиндра — моментом 50 Н.мм.

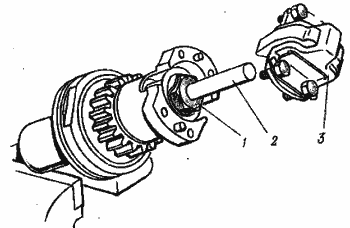

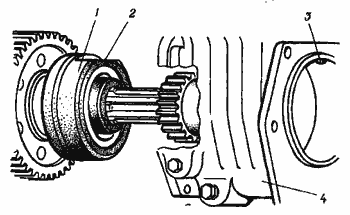

При неисправностях механизма передачи и включения пускового двигателя (рис. 2.1.71) механизм снимают, разбирают (рис. 2.1.72 — 2.1.79) и проводят техническую экспертизу деталей.

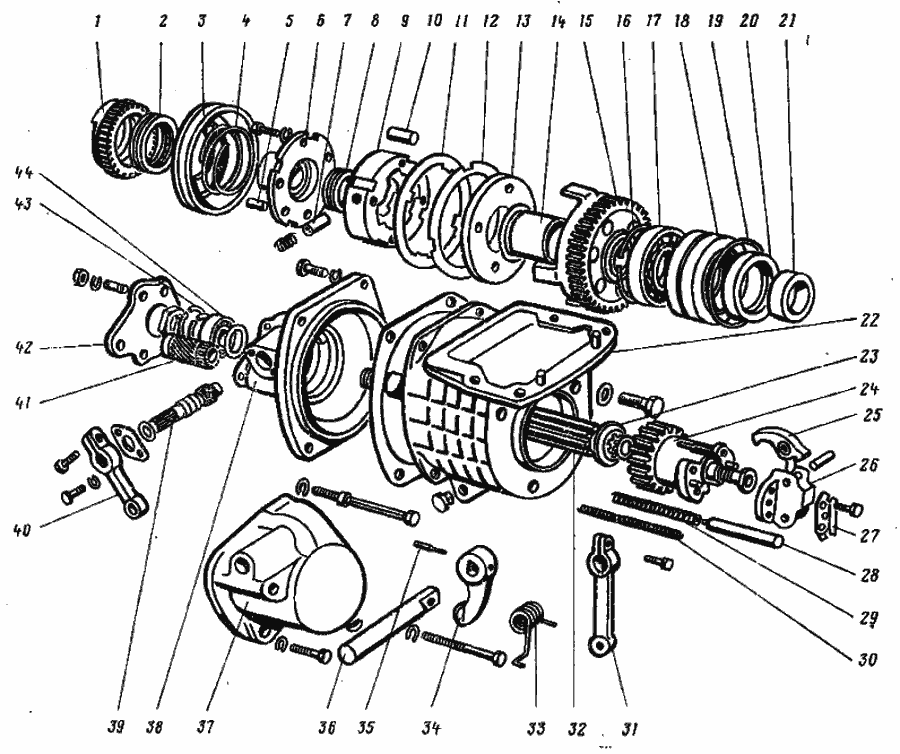

Рис. 2.1.71. Взаимное расположение деталей механизма передачи и включения пускового двигателя:

1 — нажимной упор; 2, 8, 17, 44 — подшипники; 3 — нажимной диск; 4 — упругий упор; 5 — палец; 6 — ступица; 7 — плунжер; 9, 14, 18, 21 — втулки; 10 — ролик; 11 — ведомый диск; 12 — ведущий диск; 13 — прижимной диск; 15 — ведущий барабан с зубчатым колесом; 16, 19 — кольца; 20 — манжета; 22 — корпус; 23 — специальная шайба; 24 — зубчатое колесо; 25 — груз; 26 — держатель; 27 — шайба; 28 — толкатель; 29 — пружина толкателя; 30, 33 — пружины; 31, 40 — рычаги; 32 — вал редуктора; 34 — поводок; 35 — щтифт; 36, 41 —- валики; 37, 55, 42 — крышки; 39 — валик рукоятки; 43 — стопорная шайба.

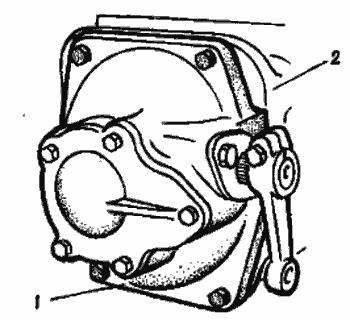

Рис. 2.1.72. Снятие крышки механизма включения:

1 — крышка; 2 — корпус механизма.

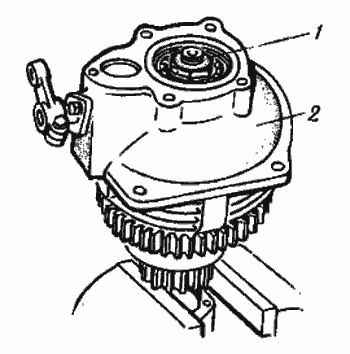

Рис. 2.1.73. Отворачивание гайки вала механизма включения:

1 — гайка; 2 — крышка.

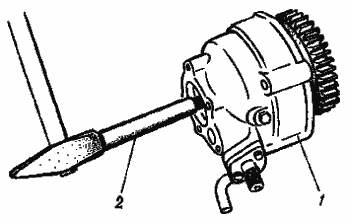

Рис. 2.1.74. Выпрессовка вала в сборе из крышки:

1 — крышка; 2 — выколотка.

Рис. 2.1.75. Снятие ступицы, ведущего, ведомого и прижимного дисков:

1 — ступица; 2 — ведомый диск; 3 — ведущий диск; 4 — прижимной диск.

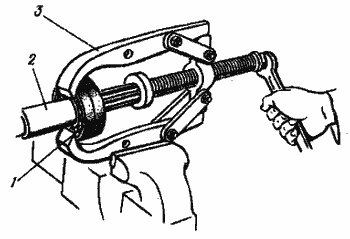

Рис. 2.1.76. Спрессовка подшипника с вала:

1 — подшипник; 2 — вал; 3 — съемник.

Рис. 2.1.77. Разборка автомата выключения:

1 — гайка крепления втулки толкателя; 2 — толкатель; 3 — держатель грузов.

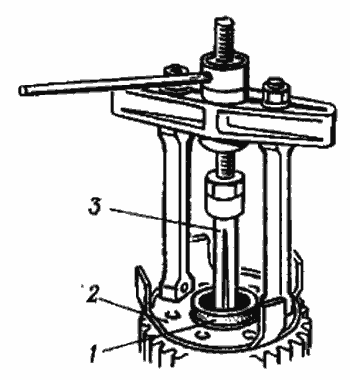

Рис. 2.1.78. Выпрессовка втулок ведущего барабана:

1 — втулка; 2 — барабан; 3 — цанговый съёмник.

Рис Рис. 2.1.79. Установка механизма включения в корпус:

1 — втулка подшипника; 2 — лыска; 3 — штифт; 4 — корпус механизма.

После сборки пусковой двигатель и редуктор обкатывают без нагрузки и с нагрузкой.

При отсутствии испытательного стенда в мастерской обкатку пускового двигателя и редуктора можно проводить непосредственно на тракторе.

«Горячую» обкатку пускового двигателя без нагрузки проводят в течение 2мин при частоте вращения коленчатого вала двигателя 2200 — 2450 мин -1 и по 3 мин при частоте вращения 3350 и 3900 — 4000 мин -1 .

Обкатку ведут на смеси бензина А-72, A-76 (15 частей) и дизельного масла (1 часть).

Нагрузку пусковому двигателю в процессе обкатки создают путем прокручивания коленчатого вала дизеля при выключенной подаче топлива в течение 3мин и частоте вращения коленчатого вала пускового двигателя 3750 мин -1 , а затем в течение 5мин при частоте вращения 4500 мин -1 .

В процессе обкатки проверяют работу редуктора и механизма сцепления. Течь топлива, масла и воды, а также прорыв газов в местах стыковок корпусных деталей двигателя не допускаются.

Сборка узлов двигателя трактора

Сборка, обкатка и испытание тракторов

Сборка объектов ремонта. При сборке различают работы, которые имеют к ней непосредственное отношение и выполняются в сборочном цехе, а также вспомогательные и пригоноч-

В связи с тем что в процессе сборки используют детали, бывшие в эксплуатации и годные к дальнейшей эксплуатации, а также имеющие некоторое искажение геометрической формы и размеров, возможно возникновение ряда погрешностей во взаимном расположении элементов собранного соединения.

Чтобы выдержать необходимый зазор (натяг), следует вводить в размерные цепи неподвижный компенсатор (шайбы или прокладки). Например, для получения требуемого натяга в соединении плоскость головки цилиндров — бурт гильзы цилиндров после обработки посадочного места в блоке под верхний буртик гильзы устанавливают необходимое число прокладок (колец), а для обеспечения необходимого зазора в роликовом подшипнике между крышкой и наружным кольцом размещают несколько регулировочных прокладок.

В машинах находится приблизительно следующее число соединений: типа цилиндрический вал —втулка 35. 40 %, резьбовых— 15. 25%, плоскостных — 15. 20%, конических — 6. 1 %, сферических — 2. 3 % и др. По конструкции их можно разделить на следующие группы (рис. ЗЛО): неподвижные разъемные (резьбовые, пазовые и конические); неподвижные неразъемные (соединения запрессовкой, заклепочные); подвижные разъемные (валы —подшипники скольжения, зубья колес, плунжеры — втулки); подвижные неразъемные (некоторые подшипники качения, запорные клапаны). При сборке машин используют универсальный монтажный инструмент, съемники и специальные приспособления.

Сборка резьбовых соединений состоит из подачи деталей, их установки и предварительного ввертывания (наживления), подвода и монтажа инструмента, завинчивания, затяжки, отвода инструмента, дотяжки, стопорения для предохранения от самоотвинчивания. Предварительное ввертывание выполняют вручную. При постановке шпильки она должна иметь плотную посадку, а ее ось — быть перпендикулярна поверхности детали, в которую она завинчена. Не перпендикулярность приводит к появлению значительных дополнительных напряжений # резьбе при работе и в итоге — к обрыву детали.

Для ввертывания шпильки служат ручной и механизированный шпильковерты. При завинчивании шпилька удерживается специальными головками за резьбу или за ненарезанную часть. При использовании ручных шлильковертов применяют ключи, головка которых имеет внутренние спиральные канавки с помещенными в них роликами, удерживаемыми обоймой. Во время поворачивания головки ролики плотно охватывают ненарезанную часть шпильки и ведут ее вместе с ключом. При завинчивании механизированным инструментом шпильки удерживаются за резьбовую часть.

ки резьбового соединения достигают применением динамометрических ключей. Момент контролируют по шкале, жестко зафиксированной на тарированном упругом стержне. На нем же устанавливают и рукоятку ключа. Стрелку, относительно которой определяют момент затяжки, жестко крепят на головке ключа.

Во избежание перекоса деталей, закрепляемых несколькими резьбовыми соединениями, следует строго соблюдать порядок затяжки и выполнять ее в два—три приема.

Резьбовые соединения, работающие при циклических нагрузках и вибрации, стопорят. Для этого применяют контргайки, деформируемые и пружинные шайбы, разводные шплинты, шпдинтовочную проволоку. Контргайку следует завинчивать и затягивать после полной затяжки основной гайки. Стопорную деформируемую шайбу устанавливают так, чтобы ее усик входил в паз вала. Часть деформированной шайбы, выступающей из-под гайки, необходимо отгибать на одну из ее граней и на грань одной из скрепляемых деталей.

Пружинные шайбы после затяжки гаек или болтов должны полностью прилегать к поверхности деталей и болтов или гаек. При сборке допускается использование пружинных шайб, бывших в употреблении, если их концы разведены на расстояние, превышающее толщину шайбы в 1,5 раза. Не допускается постановка шайб, внутренний размер которых не соответствует диаметру болта или шпильки.

Для стопорения разводным шплинтом его следует устанавливать так, чтобы головка полностью утопала в прорези гайки, а концы были разведены по оси болта (один — на болт, другой -на гайку).

При шплинтовке проволокой ее следует вводить в отверстие болтов крест-накрест. После этого концы проволоки туго скручивают вместе и обрезают на расстоянии 5. 7 мм от начала скрутки.

Сборку шпоночных и шлицевых соединений рекомендуется выполнять после тщательного осмотра соединяемых деталей, на поверхностях которых не должно быть заусенцев, задиров. и забоин. При наличии таких дефектов их необходимо устранить. В сельскохозяйственных машинах наиболее распространены призматические, сегментные и клиновидные шпонки.

Шпоночное соединение собирают в такой последовательности. Сначала шпонку устанавливают легкими ударами медного молотка в паз вала (сегментные и призматические шпонки должны входить в паз с некоторым натягом), а затем на вал насаживают охватывающую деталь (шкив, звездочка, шестерня и т.д.),’ Такие шпонки в пазу охватывающей детали располагают с некоторым зазором. В случае необходимости их подгоняют по пазам вала и охватывающей детали припиливанием или шабрением.

Перед сборкой неподвижных шлицевых соединений следует .также убедиться в отсутствии заусенцев, забоин и задиров. Шли-цевые соединения выполняют с высокой точностью и не требуют подгонки. Их собирают вручную без особого усилия.

Клиновидные шпонки входят в канавки вала и охватывающей детали с натягом. Их устанавливают в паз легкими ударами медного молотка. Уклон шпонки и паза в охватывающей детали должен совпадать. В противном случае возможен перекос соединяемых деталей.

После сборки шпоночных и шлицевых соединений их следует проверить на биение охватывающей детали относительно охватываемой.

Сборка подшипников скольжения — одна из ответственных операций сборки, так как от правильности ее выполнения во многом зависит долговечность работы машины.

В тракторах применяют цельные и разъемные подшипники скольжения. В первом случае подшипник выполнен в виде втулки из антифрикционного металла или из обычного металла с залитым внутри слоем антифрикционного сплава или полимерного материала, а во втором — состоит из двух частей (вкладышей) с диаметральным разъемом.

Сборка неразъемных подшипников заключается в запрессовке их в корпус, закреплении от проворачивания и подгонке отверстия по валу. Втулку можно запрессовывать ударами молотка через наставку, прессом или с помощью винтовых приспособлений. Очень важно правильно установить втулку для предотвращения перекоса. При использовании несложных приспособлений можно добиться требуемого направления и исключить ее перекос.

Перед запрессовкой втулка и отверстие корпуса должны быть тщательно очищены, а острые углы — опилены. Для устранения возможности появления задиров поверхность отверстия смазывают машинным маслом. Следует иметь в виду, что после запрессовки внутренний диаметр отверстия уменьшается. Поэтому втулки растачивают или развертывают.

Втулку крепят от проворачивания несколькими способами. Если у нее есть опорный буртик, то стопорят штифтом (сверлят отверстие в опорном буртике и в корпусе подшипника и запрессовывают штифт) или винтом (в буртике сверлят отверстие, а в корпусе подшипника нарезают резьбу). В противном случае сверлят отверстие со стороны торца втулки так, чтобы оно образовалось частично во втулке и частично в корпусе. В это отверстие запрессовывают штифт.

Разъемные подшипники-вкладыши бывают толстостенными и тонкостенными. Их изготовляют из малоуглеродистой стали и заливают антифрикционным сплавом слоем 0,7. 3 мм

для толстостенных и 0,3. 1,3 мм для тонкостенных подшипников.

Перед установкой вкладышей проверяют правильность их прилегания к постелям с помощью щупа (щуп толщиной 0,05 мм не должен проходить в местах соприкосновения вкладыша с постелью) или на краску (пятно отпечатка должно занимать не менее 80 % поверхности постели). Вкладыши загоняют в постель легкими ударами деревянного молотка через деревянную планку, находящуюся на обеих стыковых поверхностях вкладыша.

Окончательная операция сборки разъемных подшипников скольжения — укладка вала в подшипники. Вкладыши должны хорошо прилегать к его шейке, что достигают точностью изготовления вкладышей у тонкостенных или расточкой у толстостенных подшипников. При сборке тонкостенных деталей необходимо создать определенный натяг при их посадке в гнезда, что обеспечит полное прилегание и необходимую прочность соединения. Натяг в соединении вкладыша с гнездом создается после затяжки болтов крышки благодаря выступанию края вкладыша над плоскостью разъема корпуса подшипника.

Подшипники качения необходимо монтировать в следующем порядке:

• тщательно промыть подшипник в дизельном топливе и по

садочные поверхности на валу и в корпусе, смазав их тонким

слоем масла;

• нагреть в масляной ванне до температуры 90 °С те подшип

ники, которые устанавливают с натягом при монтаже на вал;

• напрессовать подшипник на вал с помощью гидравлическо

го стационарного или переносного пресса, а также винтового

приспособления.

При напрессовке подшипника на вал следует прикладывать усилие к его внутреннему, а при запрессовке в гнездо — к наружном кольцу, используя подкладные кольца или монтажные стаканы.

Для напрессовки и запрессовки подшипника одновременно на вал и в корпус служат специальные оправки, которые одновременно опираются на оба кольца. После сборки подшипник должен проворачиваться без заеданий.

Уплотнения в виде самоподжимных и войлочных сальников, картонных прокладок служат для предупреждения вытекания масла из узлов и попадания в них грязи. Поэтому при их монтаже необходимо проявлять большую осторожность, чтобы не повредить их. Так, при запрессовке самоподжимных резиновых сальников на валы с острыми кромками или шлицами надевают предохранительные оправки. Поверхность валов, соединяемая с сальником, должна быть гладкой, без заусенцев и забоин.

Годные к дальнейшей работе войлочные сальники тщательно •промывают в дизельном топливе, просушивают, а затем проваривают в масле. После монтажа они должны касаться вала по всей поверхности.

Прокладки изготовляют из картона, паронита, пробки, металла, асбеста и т. п. Они должны быть ровными, без утолщений и пустот. Поверхности деталей, между которыми размещают прокладки, должны быть гладкими, без забоин и заусенцев. При установке прокладок все их отверстия должны совпадать с соответствующими отверстиями соединяемых деталей.

Сборка зубчатых передач — одна из операций сборки при ремонте. Перед ней необходимо проверить торцовое и радиальное биение, расстояние между центрами, боковой зазор между зубьями и прилегание рабочих поверхностей зубьев. Биение проверяют после установки их на соединяемых деталях с помощью стойки с индикаторами. Прилегание рабочих поверхностей зубьев зацепляющихся шестерен проверяют на краску. Для этого на них наносят тонким слоем краску и затем поворачивают шестерни несколько раз. По отпечаткам краски на зубьях второй шестерни проверяют взаимный контакт зубьев зацепляющихся шестерен.

С помощью калиброванных оправок и микрометрических инструментов (например, штихмаса) контролируют расстояние между осями валов зубчатых передач. Непараллельность и перекос осей зубчатых колес устанавливают с помощью валов калибров. Боковой зазор между зубьями колес определяют прокатыванием между ними свинцовой пластины. Замерив толщину сплющенных частей пластины, определяют боковой зазор.

Технологический процесс сборки при ремонте трактора ДТ-75М из восстановленных сборочных единиц следует проводить таким образом:

• установить раму на тележку или подставку с помощью кран-

• смонтировать кран-балкой на раму задний мост в сборе с

коробкой передач и слегка закрепить болтами;

• установить двигатель в сборе и, прежде чем закрепить, от

регулировать соосность его с коробкой передач с помощью спе

циальных оправок. Оправки крепят на валах сцепления и короб

ки передач и посредством шаблона или специальной втулки,

которую передвигают на удлиненных концах валиков оправок,

проверяют несоосность. При полном достижении соосности

втулка свободно переходит с одного контрольного валика на

другой. Регулировку в горизонтальной плоскости выполняют

смещением двигателя, а в вертикальной — прокладками под его

опоры и коробки передач. После этого надежно закрепляют дви

гатель и окончательно затягивают болты крепления заднего мо

ста в сборе с коробкой передач;

• установить гибкие и соединительные муфты. Затянуть гай

ки крепления соединительной муфты до отказа ключом на пле

че 500 мм и стопорить шплинтами;

• монтировать на двигатель воздухоочиститель;

• разместить и закрепить водяной и масляный радиаторы в

сборе на передний брус рамы с помощью кран-балки. По

крыть краской наружные поверхности патрубков радиаторов,

а затем закрепить на них соединительные шланги. Установить

капот;

• смонтировать механизм управления поворотом, навесную

гидросистему, масляный бак и распределитель;

• установить кабину. В ней закрепить подушку и спинку си

дения, механизм управления двигателем, выпускную трубу, щи

ток приборов и электрооборудование. С наружной стороны ка

бины смонтировать топливный бак;

• установить направляющие колеса, натяжное устройство и

ролики;

• расстелить гусеницы и закрепить каретки подвески по обе

стороны трактора с помощью кран-балки и схваток. Опустить

трактор катками кареток на гусеницы так, чтобы при соедине

нии гусениц соединительное звено оказалось на зубьях ведущей

звездочки. Стянуть гусеницы специальным приспособлением.

Окончательно отрегулировать их натяжение винтом натяжного

устройства;

• установить, аккумуляторные батареи для стартерного пуска

пускового двигателя;

• заправить трактор охлаждающей жидкостью, топливом и

маслом;

• проверить окончательно сборку и регулировки трактора.

Обкатка и испытание агрегатов тракторов после .ремонта. При обкатке соединенные поверхности трения прирабатываются, что приводит к образованию новой микрогеометрии поверхностей, наиболее благоприятной для дальнейшей устойчивой работы соединений.

Испытание — комплексная проверка качества ремонта и установление обратной связи с его технологическим процессом.

Основная приработка соединенных поверхностей происходит в первые 2. 3 ч и завершается для двигателей через 50.„60 ч, а для агрегатов трансмиссии через 100. 120 ч. Ее выполняют в два этапа: первый — обкаткой в ремонтной мастерской и второй — обкаткой в эксплуатационных условиях при работе с неполной нагрузкой.

Двигатели обкатывают на мотороремонтном участке мастерских на универсальных стендах КИ-5541, -5542, -5543, -2139А и -5274, а пусковые двигатели — на стенде КИ-2643А.

Стенд типа КИ представляет собой асинхронный электродви-татель трехфазного тока с весовым механизмом для замера мощ-‘ности обкатываемых двигателей.

При холодной обкатке электродвигатель работает в режиме I двигателя и через редуктор передает вращение на коленчатый и вал обкатываемого двигателя. При горячей обкатке с нагрузкой и при испытании нагрузка испытуемого двигателя создается

, асинхронным электродвигателем, который начинает работать в режиме синхронного генератора. На стенде размещен редуктор, позволяющий обкатывать двигатели на прямой, повышенной или пониженной передаче.

Статор асинхронного электродвигателя установлен на стойках в шариковых подшипниках и соединен с весовым механизмом, который имеет указывающий прибор с циферблатом, что позволяет измерять тормозной или вращающий момент.

Посредством реостата, включенного в цепь ротора, можно регулировать частоту вращения при холодной обкатке, а также создавать соответствующую нагрузку.

На специализированных ремонтных предприятиях для повышения производительности и качества обкатки устраивают централизованную систему подачи охлаждающей воды и смазочную систему дизелей.

Дизели обкатывают на эксплуатационном масле. Холодную обкатку пусковых двигателей необходимо проводить на дизельном топливе, вводимом через систему питания, а горячую — на смеси автомобильного бензина и дизельного масла при соотношении 15:1 по объему.

Для ускорения и улучшения приработки служат смеси масел с более низкой вязкостью, чем у штатного масла. Так, для двигателей со сталеалюминиевыми вкладышами рекомендуется смесь дизельного (80 %) и индустриального (20 %) масел, а с вкладышами из свинцовой бронзы — дизельного (28 %) и индустриального (72 %) масел.

Холодная обкатка заключается во вращении коленчатого вала обкатываемого двигателя сначала с выключенной, а затем с включенной компрессией.

Горячую обкатку без нагрузки выполняют после пуска двигателя постепенным увеличением частоты вращения коленчатого вала двигателя, а под нагрузкой проводят при положении рычага регулятора, соответствующем максимальной подаче топлива, и постепенном увеличении нагрузки.

После окончания обкатки двигатель испытывают на развиваемую мощность и расход топлива, осматривают и устраняют неисправности. В период обкатки следует постоянно контролировать температуру воды и масла, которые не должны превышать соответственно 85 и 95 «С.

По окончании обкатки и испытания двигатель осматривают, снимают с обкаточного стенда и устанавливают на стенд контрольного осмотра. Демонтируют поддон картера, головки цилиндров, крышки шатунных и коренных подшипников. При этом обращают внимание на состояние рабочих поверхностей шеек коленчатого вала, вкладышей и гильз цилиндров. Они не должны иметь рисок, задиров и царапин. В противном случае наблюдаются неприработанные поверхности.

Если в процессе обкатки, испытаний и контрольного осмотра были обнаружены неисправности, то их необходимо устранить и обкатывать двигатель на малых оборотах без нагрузки 10 мин. В тех случаях, когда заменяли гильзы или детали криво-шипно-шатунного механизма, двигатель повторно обкатывают, испытывают и контролируют.

Число двигателей, подвергаемых контрольному осмотру (определяют в процентах от общего числа отремонтированных), зависит от уровня технологии и организации ремонта, и его устанавливают в соответствии с действующей в отрасли нормативно-технической документацией.

Ускоренную обкатку двигателей выполняют с помощью приработочных присадок, которые оказывают наибольшее влияние на детали цилиндропоршневой группы и кривошипно-шатунного механизма. Приработочные присадки добавляют к смазочному маслу.

Приработочные присадки к моторным маслам обеспечивают эффективную приработку деталей цилиндропоршневой группы и кривошипно-шатунного механизма в течение всей обкатки. При этом снижается приработочный износ за счет антифрикционных пленок меди, образующихся на поверхностях прирабатывающихся деталей.

Для обкатки двигателей и трансмиссий тракторов служат диагностические установки КИ-4935.

Обкатку трансмиссий гусеничных тракторов выполняют в сборе без нагрузки с помощью приспособления СП-2807, состоящего из станины и электродвигателя мощностью 7 кВт. Ег& устанавливают на раму гусеничного трактора впереди коробки передач и прикрепляют стремянками к раме.

На первичный вал коробки передач надевают шкив и соединяют его приводными ремнями со шкивом электродвигателя. Перед началом обкатки рычаг переключения передач ставят в нейтральное положение, проверяют правильность местоположения агрегатов, надежность их крепления и чистоту картеров. Затем контролируют работу трансмиссии на каждой передаче включением электродвигателя на 1. 2 мин без смазывания.

Убедившись в исправности трансмиссии, наливают в карте ры маловязкое масло до номинального уровня и обкатывают по

10 мин на каждой передаче. Проверяют качество сборки, нагрев подшипников, надежность уплотнений и правильность регулироВОК.

Агрегаты трансмиссий колесных тракторов обкатывают в сборе на стенде, который состоит из электродвигателя, закреплен-1ого на подвижной плите, сварной рамы из уголков, специального приспособления, выполненного в виде диска. Диск соединен посредством муфты с валом электродвигателя. С помощью Зшевмоцилиндра электродвигатель, передвигаясь вместе с пли-Гой на раме, прижимает приспособление к диску сцепления )бкатываемой трансмиссии. Таким образом, вращение от элек-юдвигателя передается трансмиссии.

Обкатку агрегатов ходовой части выполняют на специальных стендах.

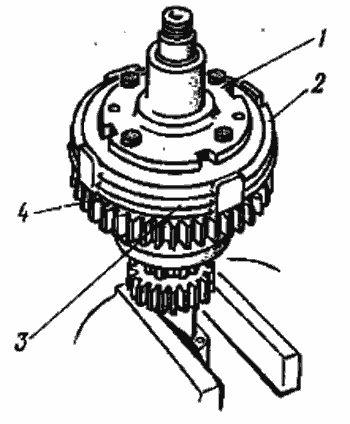

Так, для обкатки кареток гусеничных тракторов служит стенд, состоящий из двух продольных швеллеров. Последние соединены четырьмя поперечинами, на которых смонтированы электродвигатель и редуктор. Вращение передается от электродвигателя через редуктор и цепную передачу на два вала, закрепленных в подшипниках на продольных швеллерах. На концах валов с обеих сторон расположены диски с четырьмя обрезиненными ^пальцами.

Обкатываемые каретки устанавливают на оси кронштейнов, расположенных с внешней стороны продольных швеллеров, так, чтобы обрезиненные пальцы попали между спицами катков. |При включении электродвигателя пальцы, воздействуя на спицы, вращают катки.

После обкатки, испытания и устранения неисправностей отремонтированных агрегатов их устанавливают на трактор, который также обкатывают.

Обкатку тракторов после ремонта проводят на специальных | стендах обкаточных участков либо пробегом на различных пе-: редачах.

После обкатки тракторов на стендах и устранения выявлен-| ных неисправностей рекомендуется выполнить поездку для опробования механизмов поворота и тормозов, гидросистемы \ и т.д., а затем устранить имеющиеся неисправности. Далее необходимо подтянуть гайки крепления головки блока на горячем двигателе, спустить масло из всех картеров, промыть агрегаты дизельным топливом и заправить свежим маслом. У двигателя промывают также масляные, топливные фильтры и масляные каналы.

Механик-контролер окончательно проверяет отремонтированный трактор. В первый период эксплуатации на нем работают с неполной нагрузкой, которую постепенно увеличивают до номинальной.