Сборка разборка кшм дизельного двигателя

Сборка кривошипно-шатунных механизмов

Зачастую домашним слесарям приходится сталкиваться с ремонтом паровых двигателей, двигателей внутреннего сгорания, компрессоров, поршневых насосов.

Работа всех этих механизмов основана на преобразовании поступательного движения поршня во вращательное движение вала, и наоборот: они преобразуют вращательные движения вала в поступательные движения поршня. Называются такие двигатели кривошипно-шатунными механизмами (рис. 68).

Рис. 68. Сборка кривошипно-шатунного механизма: а – кривошипно-шатунный механизм: 1 – поршень; 2 – шатун; 3 – коленчатый вал; 4 – маховик.

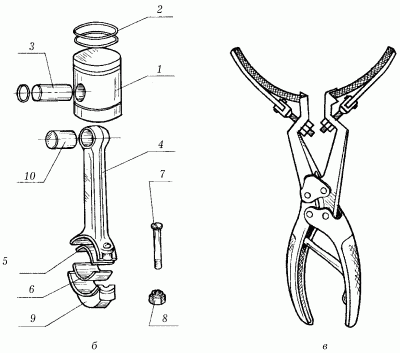

Рис. 68 (продолжение). Сборка кривошипно-шатунного механизма: б – шатунно-поршневая группа перед сборкой: 1 – поршень; 2 – поршневые кольца; 3 – поршневой палец; 4 – шатун; 5 – верхний вкладыш; 6 – нижний вкладыш; 7 – болт; 8 – гайка со шплинтом; 9 – крышка нижней головки; 10 – втулка; в – щипцы для монтажа поршневых колец.

Сборочными единицами кривошипно-шатунного механизма являются:

– коленчатый вал (кривошип или кривошипный диск в зависимости от вида двигателя) – наиболее ответственная часть механизма; именно он преобразует поступательные движения поршневой группы во вращательные (и наоборот);

– маховик, имея большую массу и обладая большой инерцией, он облегчает пуск двигателя, делает переход от одной частоты вращений (скорости) к другой наиболее плавным, уменьшает неравномерность вращения вала и выводит поршни во время работы механизма из «мертвых точек»;

– шатун механизма, который соединяет коленчатый вал (кривошип или кривошипный диск) с поршневой группой;

– поршневая группа – этот элемент механизма передает осевое усилие, создаваемое в цилиндре давлением пара или газа (в двигателях внутреннего сгорания и паровых котлах), или, напротив, воспринимает осевые усилия от вращения вала, осуществляя сжатие и подачу воздуха, газа или жидкости (в компрессорах и поршневых насосах).

Сборка кривошипно-шатунного механизма происходит поэтапно: собирают отдельно поршень, осуществляют предварительную сборку шатуна, сочленяют поршень с шатуном и устанавливают шатунно-поршневую группу на вал.

Сборка поршня начинается с подбора его по гильзам цилиндров, и главное здесь – обеспечить необходимую герметичность (поршень, помимо преобразования одного вида энергии в другую, должен препятствовать проникновению масла из картера в цилиндр, а также отводить в стенки цилиндра и в смазывающий материал теплоту, которая возникает при сгорании топлива; вместе с этим поршень не должно заклинивать и между гильзой цилиндра и поршнем должен находиться смазочный слой). Необходимой герметичности можно достигнуть правильным подбором зазора между стенками цилиндра и поршнем, причем зазор этот должен быть неодинаков по высоте поршня в связи с неравномерным его нагревом (а соответственно, и расширением) во время работы. Наименьший зазор в холодном состоянии должен приходиться на нижнюю часть поршня, именно она центрирующая для поршня. Примерный зазор составляет: для поршней из чугуна – от 0,001 до 0,002 диаметра цилиндра, для поршней из алюминия – от 0,002 до 0,004 диаметра.

В верхней и нижней частях поршня в канавки устанавливают поршневые кольца. Кольца эти должны обладать определенной упругостью (ее принимают за усилие сжатия до касания замка, равное 35–70 Н). К сборке допускаются только качественно обработанные кольца: без трещин, следов обработки, разрушения граней. Для установки колец применяют специальные щипцы (рис. 68, в), разводящие концы колец, но ограничивающие этот развод, так как чрезмерно большой развод является причиной поломки колец или образования на них трещин. При установке колец замки (места стыков концов колец) должны быть сдвинуты относительно замков соседних колец под углом 90, 120 и 180°, величина зазора в замках должна быть в пределах 0,02–0,5 мм.

При предварительной сборке шатуна в его верхнюю головку запрессовывают втулку и производят чистовое развертывание отверстия втулки (поскольку в процессе запрессовки его диаметр уменьшается). Затем подбирают верхний и нижний вкладыши, их внутренняя и наружная поверхности должны быть чистыми, гладкими, без царапин, рисок, вмятин и других дефектов. Вкладыши тщательно протирают салфетками, обдувают, устанавливают на место, закрывают нижней головкой и закрепляют ее болтами с гайкой. Далее проверяют правильность отверстия под подшипники с обеих сторон (на предмет обнаружения эллипсности и конусообразности), для чего используют индикаторный нутромер.

Собранный шатун сочленяют с поршнем поршневым пальцем. Зазор между цилиндрической поверхностью пальца и стенок отверстия втулки шатуна при нагревании во время работы механизма должен находиться в пределах 0,03–0,05 мм, поэтому палец пригоняют к отверстию втулки шатуна с малым зазором или натягом. При запрессовке пальца поршень (без колец) рекомендуется нагреть в масляной ванне до температуры 80–90 °C, а сам палец – смазать маслом. Запрессовку производят деревянным молотком.

При установке шатунно-поршневой группы на коленчатый вал нижнюю головку шатуна разбирают, шатунную шейку вала смазывают тонким слоем смазочного масла, поршень с шатуном вставляют в цилиндр и нижнюю головку вновь собирают, резьбовое соединение гайка-болт стопорят шплинтом.

При установке шатуна на шейку вала между поверхностями шейки вала и вкладышей шатуна необходимо оставить зазор (при диаметре шейки 80–100 мм – не более 0,08–0,14 мм) для смазочного материала. Величину зазора вычисляют как разницу между внутренним диаметром вкладышей шатуна в сборе и наружным диаметром шейки вала.

Этот зазор также позволяет шатуну самоустанавливаться при несовпадении осей цилиндра и шейки вала.

В некоторых случаях для преобразования вращательных движений в поступательные и наоборот использовать кривошипно-шатунный механизм не представляется возможным. В этих случаях применяют его разновидности: эксцентриковый, кривошипно-ползунный, кривошипно-кулисный и пр. Однако эти виды механизмов используются в основном в станкостроении, при производстве промышленного оборудования для металло-, деревообработки и т. д. Для домашнего мастера они вряд ли будут представлять интерес.

Ремонт кривошипно-шатунного механизма дизельного двигателя

Ремонт коленчатого вала. Износ шатунных и коренных шеек. Обеспечение возможности эксплуатационной замены вкладышей. Верхние осевые упорные вкладыши. Болт крышки, работающий за пределом текучести. Перекосы кривошипно-шатунного механизма автомобиля.

| Рубрика | Транспорт |

| Вид | реферат |

| Язык | русский |

| Дата добавления | 15.06.2012 |

| Размер файла | 507,5 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

Размещено на http://www.allbest.ru/

Ремонт коленчатого вала заключается в основном в перешлифовке его коренных и шатунных шеек под новые ремонтные, размеры. Необходимость в этом возникает в связи с тем, что шейки в процессе износа приобретают неправильную геометрическую форму, нарушающую работоспособность несколько сочленения шеек с вкладышами, но и всего кривошипно-шатунного механизма, так как он работает при этом с большими перекосами. Перекосы же кривошипно-шатунного механизма, в свою очередь, приводят к повышенным износам цилиндров и поршневых колец. Они являются также подчас причиной выталкивания поршневым пальцем стопорных колец Л из их канавок и, как следствие, глубоких задирав зеркала. В цилиндров поршневым пальцем. ,На двигателях ГАЗ-51, ЗИМ-12, М-20 и ГАЗ-69 наибольшему износу подвергаются шатунные шейки: их износ, как правило, превышает износ коренных шеек на 50—100% средние коренные шейки изнашиваются на 30—40% больше, чем крайние.

Износ шатунных шеек отличается от износа коренных шеек также и большей степенью неравномерности: по длине они приобретают коническую форму, а по окружности—овальную ; коренные же шейки в результате износа приобретают только овальную форму; по длине они изнашиваются практически равномерно.

Характерным в износе коренных шеек двигателей ГАЗ-51, .. ЗИМ-12, М-20 и ГАЗ-69 является образование на их поверхности ярко выраженного неизношенного кольцевого пояска от масляной канавки во вкладышах коренных подшипников, располагающегося в плоскости вращения отверстия масляного канала в коренной шейке. Износ шатунных шеек на конус вызывается: а) неравномерным распределением нагрузок по их длине в результате несимметричного расположения нижних головок шатунов (двигатель ГАЗ-51); б) наклонным расположением масляных каналов, подводящих смазку от коренных шеек к шатунным (двигатели ГАЗ-51 и ЗИМ-12), в результате чего абразивные частички, имеющиеся в масле в виде продуктов износа, кекса и пыли, распределяются неравномерно по поверхности подшипника: основная часть их по выходе из масляного канала направляется в сторону противоположную наклону канала; в) перекосами, которые неизбежно имеют место при работе кривошипно-шатунного механизма в результате как допускаемых при изготовлении деталей отклонений от правильной геометрической формы их (в пределах допусков), так и некоторой деформацией всех деталей двигателя, вызываемой действующими на них нагрузками.

«Овальную форму шейки приобретают в результате знакопеременного изменения давления газов на поршень и сил инерции деталей кривошипно-шатунного механизма, которые они воспринимают во время работы двигателя. Обработка коренных и шатунных шеек ввиду большой твердости их может производиться только шлифованием.

Большая первоначальная глубина закаленного слоя исключает необходимость в термической обработке шеек после, их шлифования на ремонтные размеры.

Шлифование должно вестись при этом с обильным охлаждением эмульсией и с таким режимом резания, который гарантировал бы закаленный слой от отпуска и появления на поверхности шеек шлифовочных трещин и цветов побежалости.

Для этого рекомендуется применять шлифовальные круги. ЭК 46 CTS или СТ-3 (электрокорундовые на керамической связке, с зернистостью 46, средней твердости СТ3 или СТ2); скорость вращения шлифовального круга 32—35 м/сек и вала в пределах 10—12 м/мин для шатунных и 20—24 м/мин для -коренных шеек. Поперечная подача шлифовального круга не должна превышать 0,006 м на один оборот вала. Шлифовка шеек коленчатых валов должна поручаться только высококвалифицированному шлифовщику.

Предельное уменьшение диаметра коренных и шатунных шеек с сохранением достаточных глубины закаленного слоя и жесткости коленчатого вала в процессе их ремонта может допускаться. до 4 мм.

Так как для ремонтных вкладышей, выпускаемых заводом, уменьшение диаметра шеек вала рассчитано только до 1,5 мм, то для всех ремонтных размеров шеек, имеющих большее уменьшение, необходимо изготовлять специальные вкладыши. При этом вкладыши для шеек, уменьшенных по диаметру до 2,5 мм включительно, следует изготовлять из изношенных вкладышей ремонтного размера „-1,25″ или „-1,5″, путем перезаливки их и последующей механической обработки (см. ниже раздел „Реставрация изношенных вкладышей»). Применять для этой цели надо именно вкладыши ремонтного размера „- 1/25″ или „ -1,5″, а не другие, потому что они имеют максимальную толщину стальной основы и поэтому обеспечат минимальную толщину баббитового слоя, что весьма важно с точки зрения повышения их работоспособности. Для шеек, уменьшенных более чем на 2,5 мм, следует изготовлять толстостенные вкладыши из стальной трубы, залитой баббитом(центробежным способом) с таким расчетом, чтобы толщина -слоя баббита на них была в пределах 0,25—0,4 мм.

Если исходить из максимальной величины допустимого износа шеек до перешлифовке на новый ремонтный размер в 0,2—0,25 мм и припуска на шлифовку в 0,25 мм, то нормальный ремонтный интервал по шейкам коленчатого вала составит 0,5 мм.

При этом надо учитывать, чти при текущем ли среднем ремонте, двигателя во время межремонтного цикла производится, по крайней мере, одна замена вкладышей без обработки шеек вала.

Таким образом, шейки коленчатого вала могут иметь до восьми ремонтных размеров, указанных в табл. 28.

ремонт автомобиль вкладыш шатунный

Как указывалось в разделе „Ремонтные размеры, взаимозаменяемые и ремонтные детали» главы II, для эксплуатационной замены при текущем или среднем ремонте в запасные части выпускаются вкладыши только для стандартных размеров шеек (вкладыши, уменьшенные на 0,05 мм и 0,30 мм).

В целях обеспечения возможности эксплуатационной замены вкладышей также после каждого капитального ремонта рекомендуется шлифовать шейки вала на 0,05 мм полнее против диаметров, указанных в табл. 28.

Например, для первого ремонтного размера шлифовать их до диаметров: 51,05—0,025 мм — для шатунных шеек и . 63,55 _ о,025 мм для коренных.

При этом каждый ремонтный размер вкладышей (например, для парного размера шеек „-0,5″) может быть использован дважды: первый раз с прокладкой толщиной 0,10 им, устанавливаемой в разъеме крышки с основанием подшипника, как указано ниже в разделе „Смена вкладышей коренных и шатунных подшипников коленчатого вала», и второй раз, при текущем или среднем ремонте (после пробега 40— 50 тыс. км) без прокладки, что обеспечит требуемое уменьшение зазоров в подшипнике и увеличит таким образом пробег автомобиля до капитального ремонта. Ни в коем случае нельзя при этом ограничиваться только извлечением из подшипников прокладок и подтяжкой их: вкладыши по соображениям, изложенным в разделе „Виды и сроки ремонта» главы II, должны обязательно заменяться после таких пробегов новыми.

Перешлифовываться должны, как правило, все шатунные или все коренные шейки, или те и другие под один и тот же ремонтный размер; при этом ремонтный размер шатунных шеек может не совпадать с ремонтным размером коренных шеек. После шлифовки шейки должны полироваться.

Перед шлифовкой шеек необходимо: а) проверить вал на погнутость и, если это необходимо, выправить его, добиваясь при этом, чтобы биение средних коренных шеек не превышало 0,05 мм общих показаний индикатора; при указанной проверке вал кладется крайними коренными шейками на призмы; б) углубить фаски на кромках масляных каналов с таким расчетом, чтобы ширина их, после снятия всего припуска на шлифовку, была в пределах 0,8 — 1,2 мм; делать это надо с помощью наждачного камня с углом при вершине в 60—90°, приводимого во вращение электродрелью. Шлифовку шеек рекомендуется производить на специальных станках типа ЗН-42 или 3443 Харьковского станкостроительного завода имени Молотова. Сначала шлифуют коренные шейки, а затем шатунные. За базы при шлифовке коренных шеек берут: шейку под ступицу шкивов коленчатого вала на его переднем конце и цилиндрическую поверхность фланца для крепления маховика на заднем конце вала.. На эти поверхности плотно насаживают специальные фланцы стаканы, в дне которых имеются центровые отверстия, расположенные строго на оси посадочных поверхностей фланцев. Только при такой базировке может быть получена требуемая концентричность шейки под распределительную шестерню и фланца для крепления маховика относительно оси-коренных шеек.Вал с насаженными на него фланцами устанавливается в центры станка и шлифуется на них без вращения уравновешивающих грузов. Следует иметь в виду, что использовать при шлифовке коренных шеек в качестве баз конические фаски у отверстий под храповик (на переднем конце вала) и под подшипник направляющего конца ведущего вала коробки передач (на заднем конце вала) ни в коем случае нельзя, так как они для этого совершенно не предназначены. При базировке вала по этим поверхностям можно получить значительное биение шейки под распределительную шестерню и фланца маховика относительно оси коренных шеек, что неизбежно приведет к шумной работе распределительных шестерен и увеличению дисбаланса коленчатого вала в сборе с маховиком со всеми вытекающими отсюда вредными последствиями.

При шлифовке шатунных шеек за базы берут коренные шейки; при этом расстояние между осями коренных и шатунных шеек выдерживается в пределах 55 + 0,1 мм для валов двигателей ГАЗ-51 и ЗИМ-12 и в пределах 50 + 0,1 мм для валов двигателей М-20 и ГАЗ-69.Вал устанавливается при этом в специальные зажимы-кронштейны (центро смесители) и зажимается крышкой. Чтобы устранить вибрации станка и действия односторонне направленных сил, вал следует обязательно сбалансировать уравновешивающими грузами, установленными на задних планшайбах передней и задней бабок станка. Шлифовку шатунных шеек надо вести очень осторожно, остерегаясь увеличения их ширины: шлифовальный камень при этом не должен затрагивать буртов шеек. В противном случае осевой зазор шатуна будет чрезмерно велик и шатуны будут стучать. Переход к галтелям нужно делать гладким, без уступов. Радиус галтелей должен быть в пределах 1,2— 2 мм на коленчатых валах двигателей ЗИМ-12, М-20 и ГАЗ-69 и в. пределах 1,2—3 мм на коленчатом валу двигателя ГАЗ-51. . В процессе ремонта необходимо выдерживать:

1) допуск на диаметр как коренных, так и шатунных шеек— не более—0,025 мм от номинала, а эллиптичность и конусность их —не более 0,012 мм;

2) угловое расположение шатунных шеек—в пределах ±0°15 от теоретического ;

3) на параллельность осей шатунных шеек с осью коренных—не более 0,02 мм на длине шатунной шейки;

4) биения средних коренных шеек, шейки под распределительную шестерню и цилиндрической поверхности фланца под маховик при проворачивании вала, положенного крайними коренными шейками на призмы,— не более:

для средних коренных шеек 0,03 мм

для шейки под распределительную шестерню 0,03

для цилиндрической поверхности фланца маховика 0,04

После ремонта коленчатый вал следует тщательно промывать, а его масляные каналы—очищать от абразивов и смолистых отложений с помощью металлического ерша и керосина. Особенно тщательно эту очистку надо производить в коленчатых валах двигателей М-20 и ГАЗ-69, в которых масляный канал на пути от коренной шейки к шатунной трижды меняет свое направление; пробки грязеулавливателей должны при этом обязательно вывертываться. После очистки грязеулавлнвателей и каналов необходимо вновь завернуть пробки на место и зачернить каждую из них дли предотвращения самопроизвольного вывертывания.

Масляные каналы следует очищать также при среднем ремонте двигателя, когда коленчатый вал вынимается из него в связи с заменой вкладышей коренных подшипников, сальников коленчатого вала или по каким-либо другим причинам..

Производить очистку масляных каналов и особенно грязе улавливателей непосредственно на двигателе не рекомендуется вследствие того, что каналы при этом будут закрыты с одной стороны коренными подшипниками и грязь поэтому не может быть полностью удалена из них. Больше того, она в виде твердых комочков скопится в тупиках масляных каналов у коренных шеек и в первый же момент работы двигателя будет частично занесена в шатунные подшипники, в результате чего их вкладыши могут быть выведены из строя.

1) Верхние радиальные вкладыши

2) Верхние осевые упорные вкладыши

3) Коленчатый вал

4) Нижние радиальные вкладыши

5) Нижние осевые упорные вкладыши

6) Крышки коренных подшипников

7) Болт крышки, работающий за пределом текучести.

В. Яковлев, 2010 »Учебник по устройству легкового автомобиля»

Сергей Круглов, 2007 «Все о легковом автомобиле»

Размещено на Allbest.ru

Подобные документы

Характеристика конструктивного оформления, предназначения и принципа работы блока цилиндров двигателя легкового автомобиля. Ознакомление с устройством кривошипно-шатунного механизма. Рассмотрение строения коренных вкладышей и шатунных подшипников.

реферат [8,7 M], добавлен 27.07.2010

Понятие и строение кривошипно-шатунного механизма, составные части и их взаимодействие. Поршневая группа и шатун. Коленчатый вал и маховик. Техническое обслуживание и ремонт кривошипно-шатунного механизма, возможные неполадки и порядок их устранения.

реферат [265,2 K], добавлен 28.06.2012

Техническое обслуживание кривошипно–шатунного механизма. Возможные его неисправности и способы их устранения. Общие требования безопасности труда при техническом обслуживании и ремонте автомобилей. Проверка технического состояния деталей механизма.

курсовая работа [1,0 M], добавлен 15.05.2014

Назначение контрольно-измерительного инструмента, диагностического и технологического оборудования. Внешние проявления неисправностей деталей цилиндропоршневой группы. Диагностирование основных дефектов кривошипно-шатунного механизма и его ремонт.

курсовая работа [342,6 K], добавлен 12.09.2015

Назначение, устройство и принцип действия кривошипно-шатунного механизма. Возможные неисправности и методы их диагностики, техническое обслуживание. Характер износа стенок цилиндра. Охрана труда при проведении технического обслуживания механизма.

контрольная работа [25,9 K], добавлен 31.01.2016

Назначение, устройство, анализ условий работы и дефекты коленчатого вала двигателя марки Д-240. Способы восстановления коленчатого вала. Проектирование технологического процесса восстановления коленчатого вала. Выбор рационального способа восстановления.

курсовая работа [2,4 M], добавлен 03.02.2010

Техническая характеристика автомобиля ЗИЛ-130. Технологический анализ кривошипно-шатунного механизма. Увеличение срока службы гильз цилиндров. Разработка процесса сборки. Выбор технологического оборудования и оснастки. Организация рабочих мест на участке.

курсовая работа [790,7 K], добавлен 21.01.2015