КОНСТРУКЦИЯ СЕРДЕЧНИКА СТАТОРА И РОТОРА ЭЛЕКТРОДВИГАТЕЛЯ.

Сердечник статора, ротора или якоря электродвигателя является частью магнитной цепи, на периферии которого располагается обмотка.

Назначение сердечника в электродвигателе определило его конструкцию и технологию изготовления.

Пакеты сердечников электродвигателей изготовляются из специальной электротехнической стали, обладающей благодаря присадке кремния невысокими удельными потерями. С целью уменьшения потерь на вихревые токи пакеты сердечников статоров, роторов и якорей набираются из отдельных, изолированных между собой, листов электротехнической стали толщиной 0,5 мм, а главных полюсов из машиноподелочной стали Ст. 2 толщиной 1,5 — 2 мм.

Технологию изготовления сердечников необходимо строить таким образом, чтобы в процессе обработки и сборки не ухудшались их магнитные свойства и был получен монолитный пакет сердечника, в котором не должна подвергаться повреждениям изоляция обмоток как при ее укладке, так и в процессе эксплуатации электрической машины.

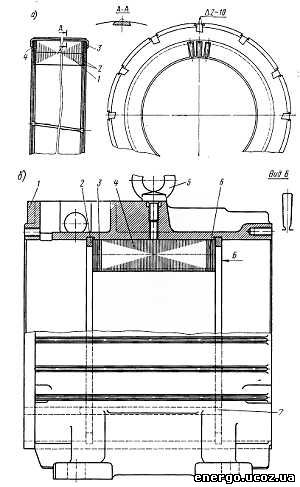

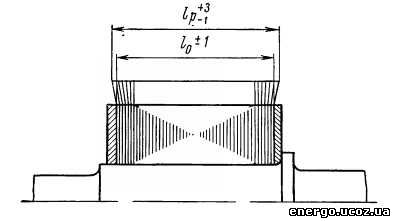

На рисунке 1 показаны конструкции сердечников электродвигателей переменного и постоянного тока.

Магнитные сердечники электродвигателей: a — статора асинхронного двигателя единой серии; б — статора асинхронного кранового электродвигателя: 1 станина; 2 кольцевая шпонка; 3,6 крайние сердечника; 5 грузовой винт; 7 шпонка; в — якоря электродвигателя постоянного тока: 1 — вал, 2 коллектор; 3 и 7 шайбы нажимные; 4, 6 пакет крайних листов; 5 листы якорные; г — главного полюса: 1 полюсный лист; 2 крайний лист полюса; 3 заклепка полюсная; 4 полюсный лист; 5 — стержень.

Сердечник статора электродвигателя единой серии (рис. 1, а) состоит из пакета отдельно набранных листов 1 и 2, скрепленных скобами 5, и нажимных шайб 4.

В крановых электродвигателях пакет сердечника статора шихтуется непосредственно в станину, в которой после опрессовки на гидропрессе запирается кольцевыми шпонками (рис. 1, б).

Пакеты сердечников фазных роторов и якорей машин постоянного тока собираются непосредственно на вал (рис. 1, в).

Сердечники главных полюсов небольших размеров скрепляются несколькими заклепками. Но такого крепления для пакетов сердечников большой длины оказывается недостаточно, так как пакет получается не жестким, вследствие чего поверхность полюса получается не прямолинейной, а винтовой.

Для придания сердечнику главного полюса необходимой жесткости, исключающей образование спирали, в пакет сердечника запрессовывается металлический стержень (рис.1, г). В стержне предусмотрены отверстия с резьбой для крепления полюса к остову.

При изготовлении сердечников особое внимание должно быть обращено на качество поверхности пазов пакетов, в которые укладывается обмотка.

Заусенцы и отдельные выступающие листы в пазу могут послужить причиной повреждения и пробоя изоляции обмоток.

Особенно опасным местом для повреждения изоляции проводников обмоток, как показывает анализ причин брака, является выход из паза пакетов статоров, роторов и якорей. В первую очередь это относится к всыпанным обмоткам.

В процессе укладки обмоток в местах перехода пазовой части в лобовую, т. е. на выходе из паза, проводники катушки обмотки перегибаются и при наличии острых кромок паза может произойти повреждение изоляции. Острые кромки паза могут повредить изоляцию и в процессе эксплуатации (из-за возможных перемещений обмотки в пазу в результате вибрации, тряски, действия центробежных сил и температурных изменений). Нарушение изоляции обмотки может произойти также за счет перемещений листов железа в процессе работы машины в результате неплотной спрессовки пакета или большого распушения зубцов крайних листов.

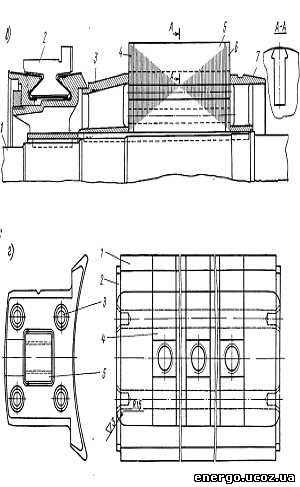

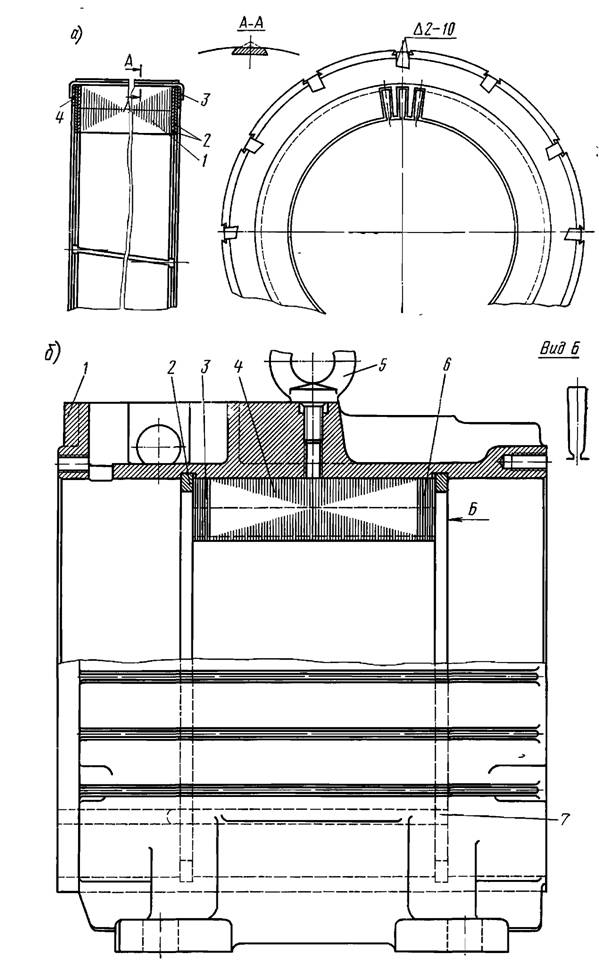

Распушение листов показано схематически на рис. 2.

Для предохранения обмотки от повреждения вследствие указанных причин принимаются следующие конструктивно-технологические меры.

После опрессовки пакетов листов гидравлическим прессом их сжатое состояние обеспечивается запорными скобами 3 (см. рис. 1, а) или кольцевыми шпонками 2 (см. рис. 1, б) у пакетов статоров и нажимными шайбами 5 и 7 у пакетов роторов и якорей (см. рис. 1, в).

Нажимные шайбы удерживаются на валу за счет натяга прессовой посадки.

Для уменьшения величины распушения листов с торцов пакета устанавливаются несколько (четыре, пять) листов толщиной по 1 мм и применяется ступенчатая опрессовка пакета.

Вначале пакет спрессовывается полным расчетным давлением, при этом давление пресса передается пакету через технологическую оправку, которая перекрывает и зубцы листов, затем уменьшенной величиной давления насаживается нажимная шайба и пакет допрессовывается.

Применение с торцов пакета утолщенных крайних листов требует дополнительных штампов для их изготовления, распушение же при этом полностью не устраняется.

Для устранения распушения листов следует с торцов пакета установить несколько склеенных листов, вырубленных тем же штампом, что и остальные листы пакета.

Монолитный пакет можно получить, склеив листы всего пакета. Однако этот процесс требует дополнительных затрат, поэтому склеенные сердечники применяются в ответственных машинах небольших габаритов.

Как указывалось выше, острые кромки пакета представляют собой большую опасность для обмотки, поэтому на выходе из паза листов распиливаются напильником или в пакете склеенных крайних листов при его изготовлении снимается пологая фаска.

Технология и оборудование производства электрических машин — Изготовление сердечников магнитопроводов

Содержание материала

ГЛАВА v

ИЗГОТОВЛЕНИЕ СЕРДЕЧНИКОВ МАГНИТОПРОВОДОВ § 5-1. Типы сердечников

Сердечник электрической машины является частью магнитной цепи, на периферии которого располагается обмотка.

Назначение сердечника в машине определило его конструкцию и технологию изготовления.

Пакеты сердечников изготовляются из специальной электротехнической стали, обладающей благодаря присадке кремния невысокими удельными потерями. С целью уменьшения потерь на вихревые токи пакеты сердечников статоров, роторов и якорей набираются из отдельных, изолированных между собой, листов электротехнической стали толщиной 0,5 мм, а главных полюсов — из машиноподелочной стали Ст. 2 толщиной 1,5—2 мм.

Технологию изготовления сердечников необходимо строить таким образом, чтобы в процессе обработки и сборки не ухудшались их магнитные свойства и был получен монолитный пакет сердечника, в котором не должна подвергаться повреждениям изоляция обмоток как при ее укладке, так и в процессе эксплуатации электрической машины.

На рис. 5-1 показаны конструкции сердечников электродвигателей переменного и постоянного тока.

Сердечник статора электродвигателя единой серии (рис. 5-1, а) состоит из пакета отдельно набранных листов 1 л 2, скрепленных скобами 3, и нажимных шайб 4.

В крановых электродвигателях пакет сердечника статора шихтуется непосредственно в станину, в которой после опрессовки на гидропрессе запирается кольцевыми шпонками (рис. 5-1, б).

Пакеты сердечников фазных роторов и якорей машин постоянного тока собираются непосредственно на вал (рис. 5-1, в).

Сердечники главных полюсов небольших размеров скрепляются несколькими заклепками. Но такого крепления для пакетов сердечников большой длины оказывается недостаточно, так как пакет получается нежестким, вследствие чего поверхность полюса получается не прямолинейной, а винтовой.

Для придания сердечнику главного полюса необходимой жесткости, исключающей образование спирали, в пакет сердечника запрессовывается металлический стержень (рис. 5-1, г). В стержне предусмотрены отверстия с резьбой для крепления полюса к остову.

При изготовлении сердечников особое внимание должно быть обращено на качество поверхности пазов пакетов, в которые укладывается обмотка.

Заусенцы и отдельные выступающие листы в пазу могут послужить причиной повреждения и пробоя изоляции обмоток.

Особенно опасным местом для повреждения изоляции проводников обмоток, как показывает анализ причин брака, является выход из паза пакетов статоров, роторов и якорей. В первую очередь это относится к всыпным обмоткам.

В процессе укладки обмоток в местах перехода пазовой части в лобовую, т. е. на выходе из паза, проводники катушки обмотки перегибаются и при наличии острых кромок паза может произойти повреждение изоляции. Острые кромки паза могут повредить изоляцию и в процессе эксплуатации (из-за возможных перемещений обмотки в пазу в результате вибрации, тряски, действия центробежных сил и температурных изменений). Нарушение изоляции обмотки может произойти также за счет перемещений листов железа в процессе работы машины в результате неплотной спрессовки пакета или большого распушения зубцов крайних листов.

Распушение листов показано схематически на рис. 5-2.

Для предохранения обмотки от повреждения вследствие указанных причин принимаются следующие конструктивно-технологические меры.

После опрессовки пакетов листов гидравлическим прессом их сжатое состояние обеспечивается запорными скобами 3 (см. рис. 5-1, а) или кольцевыми шпонками 2 (см. рис. 5-1, 6) у пакетов статоров и нажимными шайбами 3 и 7 у пакетов роторов и якорей (см. рис. 5-1, в).

Нажимные шайбы удерживаются на валу за счет натяга прессовой посадки.

Для уменьшения величины распушения листов с торцов пакета устанавливаются несколько (четыре — пять) листов толщиной по 1 мм и применяется ступенчатая опрессовка пакета.

Вначале пакет спрессовывается полным расчетным давлением, при этом давление пресса передается пакету через технологическую оправку, которая перекрывает и зубцы листов, затем уменьшенной величиной давления насаживается нажимная шайба и пакет допрессовывается.

Применение с торцов пакета утолщенных крайних листов требует дополнительных штампов для их изготовления, распушение же при этом полностью не устраняется.

Для устранения распушения листов следует с торцов пакета установить несколько склеенных листов, вырубленных тем же штампом, что и остальные листы пакета. Монолитный пакет можно получить, склеив листы всего пакета. Однако этот процесс требует дополнительных затрат, поэтому склеенные сердечники применяются в ответственных машинах небольших габаритов.

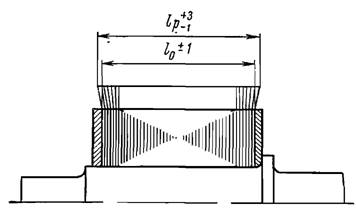

Рис. 5-1. Магнитные сердечники:

а — статора асинхронного двигателя единой серии; б — статора асинхронного кранового сердечника; 5 — грузовой винт; 7 — шпонка; в — якоря электродвигателя постоянного 5 — листы якорные; г — главного полюса: 1 — полюсный лист; 2 — крайний

электродвигателя: 1 — станина; 2 — кольцевая шпонка; з, 6 — крайние листы; 4 — листы тока: 1 — вал, 2 — коллектор; з и 7 — шайбы нажимные; 4, 6 — пакет крайних листов; лист полюса; 3 — заклепка полюсная; 4 — полюсный лист; 5 — стержень

Как указывалось выше, острые кромки пакета представляют собой большую опасность для обмотки, поэтому на выходе из паза

Рис. 5-2. Распушение листов сердечника ротора:

l0 — длина сердечника по длине паза; I — длина распушенного сердечника

листов запиливаются напильником или в пакете склеенных крайних листов при его изготовлении снимается пологая фаска.

§ 5-2. Отжиг листов сердечников

При штамповке листов сердечников вследствие пластической деформации структура металла вдоль периметра вырубки изменяется. В результате искажения кристаллической решетки поверхностные слои металла упрочняются. Это явление называется наклепом. Наклеп значительно ухудшает магнитные свойства железа сердечников — увеличиваются удельные потери и напряженность магнитного поля.

Ухудшение магнитных свойств в зависимости от ширины зубцов может составлять от 10 — 15% до 200-500% и будет большим у зубцов, имеющих наименьшую ширину.

Восстановление магнитных свойств сердечников с наклепанными листами может быть произведено путем термической обработки — отжига в печах с защитной атмосферой.

§ 5-3. Изолирование листов сердечников

Изоляцией листов сердечников служит обычно лаковая пленка бакелитового или масляноглифталевого лака № 202, наносимая на их боковые поверхности в специальных лакировальных машинах.

Изолировка листов может быть также достигнута за счет оксидной пленки, получаемой в результате процесса оксидации листов.

Не подвергаются изолировке листы сердечников фазных роторов электродвигателей небольшой мощности, так как величина потерь в пакетах сердечника незначительна вследствие пониженной частоты изменений магнитного потока.

Листы железа короткозамкнутых роторов можно изолировать только оксидной пленкой, потому что лаковая пленка выгорает при заливке пакета алюминием.

При изолировке листов лаком суммарная толщина лаковой пленки с обеих сторон при одноразовом покрытии должна быть 0,013— 0,015 мм, а при двухразовом — 0,026—0,03 мм.

Лакированные листы контролируют внешним осмотром. Лаковая пленка у них должна быть сухой, твердой и не давать отлипа.

Изготовление статора трёхфазного асинхронного двигателя

Технологический процесс, конструктивные особенности и принцип действия трёхфазного асинхронного двигателя. Последовательность технологических операций изготовления статора трёхфазного асинхронного двигателя. Проектирование участка по производству статора.

| Рубрика | Производство и технологии |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 13.02.2012 |

Введение

Электротехническая промышленность — ведущая отрасль народного хозяйства. Продукция электротехнической промышленности используется почти во всех промышленных установках, поэтому качество электротехнических изделий во многом определяет технический уровень продукции других отраслей.

Электромеханическим преобразователем является трёхфазная асинхронная машина, в котором возникновение момента на валу ротора возможно лишь при различных скоростях вращения магнитного поля и ротора.

Трёхфазные асинхронные машины наибольшее распространение получили как двигатели. Это основной двигатель, применяемый в промышленности, сельском хозяйстве и в быту. Только трёхфазных асинхронных двигателей единых серий мощностью от 0,6 до 400 кВт в нашей стране ежегодно выпускается около 10 млн. Асинхронных микродвигателей мощностью от 0,6 кВт изготовляется несколько десятков миллионов в год.

Электротехническая промышленность выпускает трёхфазные асинхронные двигатели в большом диапазоне мощностей. Предельная их мощность — несколько десятков мегаватт. В индикаторных системах применяются трёхфазные асинхронные двигатели мощностью от долей ватта до сотен ватт. Частота вращения двигателей общего назначения — от 3000 до 500 об/мин.

В настоящее время трёхфазные асинхронные двигатели потребляют более 40% вырабатываемой электрической энергии, на их изготовление расходуется большое количество дефицитных материалов: обмоточной меди, изоляции, электрической стали и других затрат.

На ремонт и обслуживание этих двигателей в эксплуатации средства составляют более 5 % затрат из обслуживания всего установленного оборудования.

Чаще всего трёхфазные асинхронные машины используют в двигательном режиме. В генераторном режиме они применяются редко. Для создания поля в зазоре асинхронной машины необходима реактивная мощность, которая забирается из сети или от других источников реактивной мощности. Асинхронные двигатели не могут работать с cosц=1. Это существенный недостаток асинхронных машин, ограничивающий их применение в генераторном режиме.

При производстве трёхфазного асинхронного двигателя особое внимание уделяют технологическому процессу его изготовления. Ведь его производство должно быть экономически мало затратным, чтобы каждый желающий потребитель мог его приобрести за доступную цену.

В конструктивном исполнении трёхфазные асинхронные двигатели наиболее простые, обладают достаточно большим коэффициентом полезного действия, высокой удельной мощностью и надежностью, имеют сравнительно низкую стоимость и габариты — поэтому асинхронный двигатель получил наибольшее распространение по сравнению с другими электрическими машинами.

В данном курсовом проекте рассматривается последовательность технологических операций изготовления статора трёхфазного асинхронного двигателя 4А180М4У3 мощностью 30 кВт. Данная последовательность технологических операций является типовой и используется для всех электрических двигателей аналогичной серии.

статор трехфазный асинхронный двигатель

1. Технологический процесс, конструктивные особенности и принцип действия трёхфазного асинхронного двигателя

1.1 Принцип действия трёхфазного асинхронного двигателя

Асинхронный двигатель отличается простотой конструкции и несложностью обслуживания. Как и любая машина переменного тока, асинхронный двигатель состоит из двух основных частей — ротора и статора. Статором называется неподвижная часть машины, ротором — ее вращающаяся часть. Асинхронная машина обладает свойством обратимости, то есть может быть использована как в режиме генератора, так и в режиме двигателя. Из-за ряда существенных недостатков асинхронные генераторы практически не применяются, тогда, как асинхронные двигатели получили очень широкое распространение.

Многофазная обмотка переменного тока создает вращающееся магнитное поле, частота вращения которого в минуту рассчитывается по формуле:

где: n ? частота вращения магнитного поля статора;. f ? частота тока в сети;

р ? число пар полюсов.

Если обмотки соединить между собой так, как показано на рисунке 1.1, и подключить их к сети трехфазного тока, то общий магнитный поток, создаваемый тремя полюсами, окажется вращающимся.

Рисунок 1.1 — Соединение трёхфазной обмотки

Рисунок 1.2 — График изменения токов в обмотках двигателя и процесс возникновения вращающегося магнитного поля

Рассмотрим — подробнее этот процесс (рисунок 1.2). В положении «А» на графике ток в первой фазе равен нулю, во второй фазе он отрицателен, а в третьей положителен. Ток по катушкам полюсов потечет в направлении, указанном на рисунке стрелками.

Определив по правилу правой руки направление созданного током магнитного потока, убедимся, что на внутреннем конце полюса (обращенном к ротору) третьей катушки будет создан южный полюс (Ю), а на полюсе второй катушки — северный полюс (С). Суммарный магнитный поток будет направлен от полюса второй катушки через ротор к полюсу третьей катушки.

В положении «Б» на графике ток во второй фазе равен нулю, в первой фазе он положителен, а в третьей отрицателен. Ток, протекая по катушкам полюсов, создает на конце первой катушки южный полюс (Ю), на конце третьей катушки северный полюс (С). Суммарный магнитный поток теперь будет направлен от третьего полюса через ротор к первому полюсу, т.е. полюсы при этом переместятся на 120°.

В положении «В» на графике ток в третьей фазе равен нулю, во второй фазе он положителен, а в первой отрицателен. Теперь ток, протекая по первой и второй катушкам, создаст на конце полюса первой катушки — северный полюс (С), а на конце полюса второй катушки — южный полюс (Ю), т.е. полярность суммарного магнитного поля переместится еще на 120°.

В положении «Г» на графике магнитное поле переместится еще на 120°.

Таким образом, суммарный магнитный поток будет менять свое направление с изменением направления тока в обмотках статора (полюсов).

При этом за один период изменения тока в обмотках магнитный поток сделает полный оборот. Вращающийся магнитный поток будет увлекать за собой цилиндр, и таким образом получаем асинхронный электродвигатель.

Если мы поменяем местами обмотки второй и третьей фаз, то магнитный поток изменит направление своего вращения на обратное.

Такого же результата можно добиться, не меняя местами обмотки статора, а направляя ток второй фазы сети в третью фазу статора, а третью фазу сети — во вторую фазу статора.

Таким образом, изменить направление вращения магнитного поля можно переключением двух любых фаз.

Создание этого вращающегося магнитного поля необходимо для приведения во вращение короткозамкнутого ротора.

Обмотка этого ротора сделана из медных стержней, закладываемых в пазы шихтованного сердечника.

Торцы стержней соединены при помощи медного кольца. Такая обмотка называется обмоткой типа «беличьей клетки» (рисунок 1.3). Заметим, что медные стержни в пазах не изолируются.

Рисунок 1.3 — «Беличья клетка»

В некоторых двигателях «беличью клетку» заменяют литым ротором.

Ротор вращается с частотой, равной частоте вращения магнитного поля статора, то такая частота называется синхронной.

Если ротор вращается с частотой, не равной частоте магнитного поля статора, то такая частота называется асинхронной.

В асинхронном двигателе рабочий процесс может протекать только при асинхронной частоте, то есть при частоте вращения ротора, не равной частоте вращения магнитного поля.

Номинальная частота вращения асинхронного двигателя зависит от частоты вращения магнитного поля статора и не может быть выбрана произвольно. При стандартной частоте промышленного тока 50 Гц возможные синхронные частоты вращения (частоты вращения магнитного поля) n1=60f1/p=3000/p.

Асинхронная машина кроме двигательного режима может работать в генераторном режиме и режиме электромагнитного тормоза.

Генераторный режим возникает в том случае, когда ротор с помощью постоянного двигателя вращается в направлении вращения магнитного поля с частотой вращения, большей частоты вращения магнитного поля. Поэтому работе асинхронной машины в генераторном режиме соответствуют скольжения в пределах от 0 до 1.

Если ротор под действием посторонних сил начнет вращаться в сторону, противоположную направлению вращения магнитного поля, то возникает режим электромагнитного тормоза.

Вне зависимости от направления вращения ротора его частота всегда меньше частоты вращения магнитного поля статора.

1.2 Конструктивные особенности трёхфазного асинхронного двигателя

Асинхронные машины получили наиболее широкое применение в современных электрических установках и являются самым распространенным видом бесколлекторных машин переменного тока.

По своей конструкции асинхронный двигатель состоит из двух основных частей, разделенных воздушным зазором: статора и ротора. Рассмотрим основные части асинхронного двигателя (рисунок 1.4).

Рисунок 1.4 — Основные части асинхронного двигателя

Неподвижная часть двигателя — статор, который состоит из корпуса и сердечника с трёхфазной обмоткой. Корпус (7) двигателя отливают из алюминиевого сплава или чугуна, либо делают сварным. Этот двигатель имеет закрытое обдуваемое исполнение. Поэтому поверхность корпуса имеет ряд продольных рёбер (13), увеличивающих поверхность охлаждения двигателя.

В корпусе расположен сердечник статора (6). С целью ослабления вихревых токов сердечник делают шихтованным из тонколистовой электротехнической стали обычно толщиной 0,5 мм. Пластины сердечника статора покрыты слоем изоляционного лака, собраны в пакет и скреплены специальными скобами или продольными швами по наружной поверхности пакета. Такая конструкция сердечника способствует значительному уменьшению вихревых токов, возникающих в процессе перемагничивания сердечника вращающимся магнитным полем.

На внутренней поверхности сердечника статора имеются продольные пазы, в которых располагаются пазовые части обмотки статора, соединенные в определённом порядке лобовыми частями (8), находящимися за пределами сердечника по его торцевым сторонам.

В расточке статора располагается вращающаяся часть двигателя — ротор (5), состоящий из вала (2) и сердечника с короткозамкнутой обмоткой. Такая обмотка, называемая «беличье колесо», представляет собой ряд медных стержней, расположенных в пазах сердечника ротора, замкнутых с двух сторон короткозамыкающими кольцами. Сердечник ротора также имеет шихтованную конструкцию, но листы ротора не покрыты изоляционным лаком, а имеет на своей поверхности тонкую пленку оксида. Это является достаточной изоляцией, ограничивающей вихревые токи, так как величина их не велика из-за малой частоты перемагничивания сердечника ротора. Короткозамкнутая обмотка ротора в большинстве двигателей выполняется заливкой сердечника ротора расплавленным алюминиевым сплавом. При этом одновременно со стержнями обмотки отливаются короткозамыкающие кольца и вентиляционные лопатки.

Вал ротора вращается в подшипниках качения (1 и 11), расположенных в подшипниковых щитах (3). Они получили наибольшее распространение, по сравнению с подшипниками скольжения, так как имеют меньший износ, просты в эксплуатации, имеют малые потери на трение, малые размеры и небольшой расход смазочных материалов.

Охлаждение двигателя осуществляется методом обдува наружной поверхности корпуса. Поток воздуха создается центробежным вентилятором (10), прикрытым кожухом (12). На торцевой поверхности этого кожуха имеются отверстия для забора воздуха. Этот двигатель помимо закрытого исполнения делают еще и защищенного исполнения с внутренней самовентиляцией. В подшипниковых щитах этого двигателя имеются отверстия (жалюзи), через которые воздух посредством вентилятора прогоняется через внутреннюю полость двигателя. При этом воздух «омывает» нагретые части (обмотки, сердечники) двигателя. В этом случае охлаждение более эффективно, чем при наружном обдуве корпуса двигателя.

Концы обмоток фаз выводят на зажимы коробки выводов (4). Обычно асинхронные двигатели предназначены для включения в трёхфазную сеть на два разных напряжения, отличающихся на v3 раз. Выводы обмоток фаз располагают на панели коробки выводов таким образом, чтобы соединения обмоток фаз было удобно выполнять посредством перемычек, без перекрещивания последних.

Монтаж двигателя в месте установки осуществляется посредством лап (14) или фланца. В последнем случае на подшипниковом щите (обычно со стороны выступающего вала) делают фланец с отверстиями для крепления двигателя на рабочей машине.

Для предохранения обслуживающего персонала от возможного поражения электрическим током двигатель снабжают болтами заземления (15) (не менее двух).

Общий вид собранного трёхфазного асинхронного двигателя представлен на рисунке 1.5.

Рисунок 1.5 — Общий вид трёхфазного асинхронного двигателя

1.3 Типовой технологический процесс изготовления трёхфазного асинхронного двигателя

Рассмотрим последовательность операции изготовления трёхфазных асинхронных электродвигателей на примере двигателя серии 4А с вы- сотой оси вращения 100 мм. Общий вид изготовляемого электродвигателя представлен на рисунке 1.6.

Рисунок 1.6 ? Общий вид изготовляемого электродвигателя

Производство двигателя начинают с получения заготовок.

Заготовку вала получают отрезкой круглого проката или поперечно-клиновой прокаткой. Механическую обработку осуществляют на автоматической линии. Листы статора и ротора штампуют из рулонной электротехнической стали на листоштамповочных автоматических установках. Листы ротора собирают на оправку (рисунок 1.7), прессуют, в пазы заливают алюминиевую обмотку с замыкающими кольцами (2) и вентиляционными лопатками (16). Затем оправку выпрессовывают, а в подогретый сердечник 5 запрессовывают вал (6), который удерживается от смещения натягом посадки.

Рисунок 1.7 ? Оправка для наборки листов ротора

После сборки производят механическую обработку наружной поверхности сердечника и шеек вала под посадку подшипников (14).

. Затем осуществляют динамическую балансировку ротора. Небаланс устраняется добавлением грузов (15) к замыкающему кольцу (2). После напрессовки подшипников (14) ротор готов к сборке двигателя.

Листы статора после снятия заусенцев и лакировки собирают на оправку (рисунок 1.8), прессуют и скрепляют скобами или сваркой. Наружная поверхность сердечника статора (4) обрабатывается под посадку в станину (8).

В обработанный сердечник (4) на специальных станках укладывают в пазы изоляцию, обмотку и клин. Затем припаивают выводные концы, формуют лобовые части (1), скрепляют их бандажом и пропитывают обмотку в лаке.

Рисунок 1.8 — Оправка для наборки листов статора

После сушки сердечник готов к сборке. Заготовки корпуса, щитов, коробки выводов, вентилятора получают литьем алюминия в кокиль. Вентилятор может быть отлит также из пластмассы.

Механическую обработку литых деталей производят на автоматических линиях или агрегатных станках.

Сборка двигателя начинается со сборки статора. В станину (8) запрессовывают сердечник (4). Затем на базе внутреннего диаметра сердечника обрабатывают посадочные поверхности под щит и поверхности лап. Производят сборку коробки выводов (3). В собранный статор заводят ротор. На подшипники надевают щиты (10) и напрессовывают их на посадочные места станины. Щиты крепят болтами (17). Затем устанавливают вентилятор (11), кожух вентилятора (12), болты грузовой (7) и заземления (9). Пружинная шайба (13) поджимает ротор для уменьшения вибрации.

Собранный двигатель испытывают, окрашивают, консервируют и упаковывают.

2. Технологический процесс изготовления статора трёхфазного асинхронного двигателя

2.1 Конструктивные особенности статора трёхфазного асинхронного двигателя

По своей конструкции рассматриваемый в этом курсовом проекте асинхронный двигатель состоит из двух основных частей, разделенных воздушным зазором: статора и ротора.

Статор (рисунок 2.1) состоит из корпуса (1) и сердечника с трёхфазной обмоткой (2). Корпус этого двигателя отливают из алюминиевого сплава или чугуна, либо делают сварным. Рассматриваемый двигатель имеет закрытое обдуваемое исполнение. Поэтому поверхность его корпуса имеет ряд продольных рёбер, увеличивающих поверхность охлаждения двигателя. Внизу станины эти ребра расположены более редко и укорочены по сравнению с другими, что позволяет несколько уменьшить высоту оси вращения.

Рисунок 2.1 — Основные части статора асинхронного двигателя

В корпусе расположен сердечник статора. С целью ослабления вихревых токов сердечник делают шихтованным из тонколистовой электротехнической стали (рисунок 2.2), марки 2013 (электротехническая холоднокатанная изотропная сернистая сталь 2013 (ГОСТ 21427.0-75), обладает хорошими физическими и магнитными свойствами, массовая доля кремния в данной марке стали составляет ? 0,4%.), обычно толщиной 0,5 мм и скрепленный после прессовки скобами или продольными швами по наружной поверхности пакета. Сердечник закреплен в станине стопорными винтами, предохраняющими его от проворачивания при резких толчках нагрузки.

Рисунок 2.2 — Форма листов статора

Обычно эти листы до шихтовки подвергают термической обработке для получения необходимых магнитных свойств и оксидированию для получения на поверхности листов, в пазах и между зубцами тонкой оксидной плёнки. После сборки такая конструкция сердечника способствует значительному уменьшению вихревых токов, возникающих в процессе перемагничивания сердечника вращающимся магнитным полем.

Обмотка статора (3) состоит из мягких секций, намотанных круглым медным проводом. Секции укладываются в пазы статора через шлицы. На внутренней поверхности сердечника статора располагаются пазовые части обмотки статора, соединенные в определённом порядке лобовыми частями, находящимися за пределами сердечника по его торцевым сторонам.

Чертёж статора трёхфазного асинхронного двигателя представлен в графической части — лист 1.

2.2 Последовательность технологических операций изготовления статора трёхфазного асинхронного двигателя

Необходимо разработать последовательность технологических операций для изготовления статора трёхфазного асинхронного, что является очень ответственным этапом проектирования, но сначала дадим определения на основные понятия и термины, непосредственно связанные с технологическим процессом.

Технологический процесс — это последовательное изменение формы, размеров и свойств материала и полуфабрикатов в целях получения изделия в соответствии с заданными техническими требованиями и чертежами.

Технологический процесс принято делить на операции, которые в свою очередь состоят из переходов и установов.

Технологической операцией является законченная часть технологического процесса обработки одной детали на одном рабочем месте одним рабочим или бригадой рабочих непрерывно до перехода к обработке следующей детали.

Технологическим переходом называется законченная часть технологической операции, в процессе которой обрабатывается одна или одновременно несколько поверхностей при неизменных инструменте и режимах обработки.

Установом является часть технологической операции, выполняемая при одном закреплении детали на станке.

Технологический процесс должен быть прогрессивным и обеспечивать повышение эффективности труда и качества изготавливаемых предметов, а также он должен обеспечивать сокращение трудовых и материальных издержек.

Технологический процесс должен соответствовать требованиям техники безопасности, промышленной санитарии и охране окружающей среды.

При проверке деталей руководствуются следующими признаками — посторонний шум при движении (вращении), треск, искрение, появление дыма и т.д.

В данном курсовом проекте мною была разработана последовательность технологических операций изготовления статора трёхфазного асинхронного двигателя с короткозамкнутым ротором. Эта последовательность включает в себя сбоку пакета сердечника, изготовление катушек и окончательную сборку статора.

2.2.1 Сборка пакета сердечника статора

Сборка пакета сердечника статора состоит из следующих операций: шихтовка — укладка листов в пакет, прессовка и затем скрепление пакета. Путем штамповки из электротехнической стали изготавливают листы. Поверхность листов для понижения потерь энергии на вихревые токи покрывают лаком.

Листы, вырубленные штампом, располагают одинаковыми размерами, но у разных листов расстояния и пазы между ними могут отличаться в тех пределах, которые допускаются на изготовление штампа. От чего из листов вырубленных одним и тем же штампом собирают один и тот же сердечник. Для осуществления корректной и правильной сборки листов в пакет, на листах производится шихтовочный знак выштампованный в виде канавки; укладывают листы так, чтобы знаки шихтовочные совпадали.

Для уменьшения размера зазоров между листами сердечник прессуют. Непосредственно при прессовке улучшаются магнитные свойства сердечника. Надлежавшую операцию проводят на гидравлических прессах или с помощью специальных оправок. При помощи гаек и шпилек листы скрепляют. На шпильку с одной стороны наворачивают гайку и вбивают в пакет, а другой стороны на них также наворачиваются гайки до упора их в листы.

Затем под воздействием пресса гайки окончательно затягивают. Поверхность пазов может оказаться неровной при укладке в собранном сердечнике из-за смешения листов неточности и штамповки. Укладывать обмотку в такие пазы нельзя, чтобы не повредить её изоляцию. Вследствие чего выступы на поверхности пазов опиливают на специальных станках или же вручную напильником. Так как на ручное опиливание пазов затрачивается много времени, его выполняют крайне редко. Кроме этого, качество такого опиливания, как правило, оказывается низким. При опиливании пазов на специальных станках добиваются максимального качества и высокой производительности труда.

В данном курсовом проекте последовательность технологических операций сборки пакета сердечник а статора представлено в виде таблицы 2.1.

Таблица 2.1 ? Сборка пакета сердечника статора

Наименование и содержание операции

Приспособление и инструмент

1 Ознакомиться с чертежом и технологическим процессом

2 Подготовить рабочее место

3 Подобрать оснастку и инструмент

молоток 7850-0132 Ц15

ГОСТ 2310-77,ключи гаечные ГОСТ 2839-71,ключ динамометрический 40-200 Нм

ГОСТ Р 51254-99,кран поворотный передвижной

ГОСТ 19811-99,напильник по металлу ГОСТ 1465-80, наждачная бумага Л1Э620Ч50П215А25 ГОСТ 6456-82,приспособление для склейки

8372 А1 110-00,поддон 1200Ч1000 ГОСТ 9078-84,http://www.zaotmd.ru/produkt/eurost907884.html

ГОСТ 166-89,профилометр цеховой ИКГ-3

ГОСТ Р ИСО 9001-2001,приспособление

8372 А1 11000,приспособление для обработки 8372 А1 110-00

1 Произвести укладку листов в пакет

2 Уложить листы в приспособление

3 С помощью шпилек и болтов начать спрессовывать пакет

4 Болты затягивать крест накрест с усилием 100 Нм

молоток 7850-0132 Ц15

приспособление для склейки

8372 А1 110-00,ключи гаечные ГОСТ 2839-71,ключ динамометрический 40-200 Нм

ГОСТ Р 51254-99,приспособление для склейки

8372 А1 110-00,ключи гаечные ГОСТ 2839-71,ключ динамометрический

8372 А1 110-00,ключи гаечные ГОСТ 2839-71,ключ динамометрический

1 Нагреть в печи пакет до 150 0 С не менее 6 часов

сушильная печь СДОС 10.12,5.12,5/2,5

ГОСТ 12.2.007.9 — 88

8372 А1 110-00,кран поворотный передвижной

1 Проклеить листы

8372 А1 110-00,лак ЭП-524 ГОСТ 18188-72, малярная кисть ГОСТ 10597-87

1 Просушить 8 часов при температуре 140 0 С.

2 Охладить пакет при комнатной температуре.

сушильная печь СДОС 10.12,5.12,5/2,5

ГОСТ 12.2.007.9 — 88

8372 А1 110-00,кран поворотный передвижной

8372 А1 110-00,поддон 1200Ч1000

1 Разобрать приспособление

2 Удалить излишний клей

3 Собрать проклеенный пакет в приспособление для обработки на станке

8372 А1 110-00,ключи гаечные ГОСТ 2839-71,ключ динамометрический

напильник по металлу

ГОСТ 1465-80,наждачная бумага Л1Э620Ч50П215А25-НМА

приспособление для обработки 8372 А1 110-00,ключи гаечные ГОСТ 2839-71,ключ динамометрический

1 Установить приспособление с пакетом в кулачки, выверить с точностью до 0,1 по внутреннему диаметру

2 Обтачивать наружный диаметр

станок токарный по металлу JET BD-920W

станок токарный по металлу JET BD-920W

приспособление для обработки 8372 А1 110-00,штангенциркуль

приспособление для обработки 8372 А1 110-00,штангенциркуль ШЦ-3-3000-0,05

1 Снять приспособление с пакетом со станка

2 Осмотреть и зачистить заусенцы

станок токарный по металлу JET BD-920W

приспособление для обработки 8372 А1 110-00,кран поворотный передвижной

приспособление для обработки 8372 А1 110-00,напильник по металлу ГОСТ 1465-80,наждачная бумага Л1Э620Ч50П215А25-НМА

Контроль внешнего вида

1 Проверить, не превышены ли допуски на обточку пакета

2 Проверить шероховатость поверхности

приспособление для обработки 8372 А1 110-00,штангенциркуль

приспособление для обработки 8372 А1 110-00,профилометр цеховой ИКГ-3

ГОСТ Р ИСО 92601-2001

1 Разобрать приспособление

2 Зачистить заусенцы на торцах пакета и на пазах внутреннего диаметра вручную

приспособление для обработки 8372 А1 110-00,ключи гаечные ГОСТ 2839-71,ключ динамометрический

напильник по металлу

ГОСТ 1465-80,наждачная бумага Л1Э620Ч50П215А25-НМА

1 В случае длительного хранения пакета законсервировать все поверхности детали маслом, обернуть парафинированной бумагой

консервационное масло К-17

ГОСТ 10877-76, бумага парафинированная

БП-3-35 ГОСТ 9569-79

ГОСТ 166-89,профилометр цеховой ИКГ-3

ГОСТ Р ИСО 9001-2001

2.2.2 Изготовление катушек статора

Катушку статора изготавливают из изолированного провода, намотанного рядами на шаблон.

При изготовлении такой катушки выполняют следующие операции:

скрепление витков лодочки;

растяжку лодочки в катушку;

нанесение пазовой изоляции (для высоковольтных катушек);

крепление и изоляцию выводных концов и лобовых частей.

Намотку лодочки производят на станках с помощью плоских шаблонов (рисунок 2.3).

Форма шаблонов выбрана такой, что после намотки лодочки получаются сформированными места перегибов головок катушки и подготовленными для дальнейших операций пазовые и лобовые части.

Рисунок 2.3 — Плоский шаблон

В данном курсовом проекте последовательность технологических операций изготовления катушек статора представлено в виде таблицы 2.2.

Таблица 2.2 ? Изготовление катушек статора

Наименование и содержание операции

Приспособление и инструмент

1 Ознакомиться с чертежом и технологическим процессом

2 Подготовить рабочее место

3 Подобрать оснастку и инструмент

шаблон для намотки

8134 А1 110 00, фибровая пластина

ГОСТ 11945-78,молоток 7850-0132 Ц15 ГОСТ 2310-77,проволока ДКРХМ 0,2 М1Е

1 Намотать проволоку на лодочку

станок для намотки катушек НК3-2А

шаблон для намотки

8134 А1 110 00, фибровая пластина

ГОСТ 11945-78,молоток 7850-0132 Ц15 ГОСТ 2310-77,проволока ДКРХМ 0,2 М1Е

1 Выровнять проволоку на лодочке

станок для намотки катушек НК3-2А

шаблон для намотки

8134 А1 110 00, фибровая пластина

ГОСТ 11945-78,молоток 7850-0132 Ц15 ГОСТ 2310-77

ГОСТ 11945-78,проволока ДКРХМ 0,2 М1Е

1 Растянуть проволоку на лодочке

станок для намотки катушек НК3-2А

шаблон для намотки

8134 А1 110 00, молоток 7850-0132 Ц15 ГОСТ 2310-77,фибровая пластина

ГОСТ 11945-78,молоток 7850-0132 Ц15 ГОСТ 2310-77, проволока ДКРХМ 0,2 М1Е

1 Отрихтовать лобовую часть и головку

станок для намотки катушек НК3-2А

шаблон для намотки

8134 А1 110 00, фибровая пластина

ГОСТ 11945-78,молоток 7850-0132 Ц15 ГОСТ 2310-77,проволока ДКРХМ 0,2 М1Е

1 Отпрессовать прямые части проволоки.

станок для намотки катушек НК3-2А

шаблон для намотки

8134 А1 110 00, фибровая пластина

ГОСТ 11945-78,молоток 7850-0132 Ц15 ГОСТ 2310-77,проволока ДКРХМ 0,2 М1Е

1 Разобрать лодочку

станок для намотки катушек НК3-2А

шаблон для намотки

8134 А1 110 00, ключи гаечные ГОСТ 2839-71

1 Изолировать секции

станок для намотки катушек НК3-2А

мультиметр цифровой dt9205a

ГОСТ Р 51327.1-99

2.2.3 Сборка статора трёхфазного асинхронного двигателя

Прежде чем производить укладку катушек, необходимо к этому подготовить статор. В процессе хранения на статоре электродвигателя скапливается пыль, которая может послужить причиной пробоя изоляции.

Для очистки от пыли сердечник продувается сжатым воздухом.

Основной операцией подготовки сердечника статора является изолировка пазов.

Стороны катушек шаблонных обмоток укладываются в пазы сердечника статора через узкие щели полузакрытых пазов. Для предохранения изоляции проводов от повреждения, при укладке в шлиц паза перед укладкой вставляется технологическая гильза из электрокартона, которая переставляется из паза в паз по мере укладки обмотки.

После укладки всех сторон катушек в пазы сердечников и фиксации клиньями необходимо произвести соединение концов отдельных катушечных групп в фазы. Для этого выводные концы отдельных катушек расправляют и подравнивают по длине, а затем конец одной катушки скручивают с началом другой.

Соединения концов катушечных групп между собой и с выводными кабелями изолируют двумя слоями стеклолакоткани, собирают по торцу схемы в один жгут, который после бандажировки стеклолентой привязывают к лобовым частям обмотки.

Затем необходима пропитка и сушка обмотки, которая увеличивает механическую и электрическую прочности изоляции обмоток, увеличит срок службы статора и сделает его более надежным.

В данном курсовом проекте последовательность технологических операций сборки статора трёхфазного асинхронного двигателя представлено в виде таблицы 2.3.

Таблица 2.3 ? Сборка статора трёхфазного асинхронного двигателя

Наименование и содержание операции

Приспособление и инструмент

1 Ознакомиться с чертежом и технологическим процессом

2 Подготовить рабочее место

3 Подобрать оснастку и инструмент

приспособление для установки катушек 8352 А1 130-00,приспособление для прижима

8362 А1 130-00,ёмкость для жидкости ГОСТ 9.602-89,уайт-спирит нефрас-С4-155/200 ГОСТ 3134-78,ветошь обтирочная ГОСТ 4643-75,паяльник электрический ЭПСН 40/42

ГОСТ 7219-83,паяльный припой ПОССУ 61-0,5

ГОСТ 21930-76,стеклолакоткань ЛСКЛ-155

ГОСТ 12652-74,стеклолента ЛЭСБ ГОСТ 5937-81,сварочный полуавтомат ПРМ-4

ГОСТ 18130-90,молоток 7850-0132 Ц15 ГОСТ 2310-77,угловая шлифовальная машина Makita GA 9030 SF 01

ГОСТ 13865-2000,лупа ЛПИ 463 3,5 КОМЗ

ГОСТ 25706-83,штангенциркуль ШЦ-3-3000-0,05 ГОСТ 166-89,лак SYNTHYTE ER-20

ГОСТ 15631-99,кран поворотный передвижной

ГОСТ 19811-99,мультиметр цифровой dt9205a

4 Расконсервировать детали. При необходимости опилить заусенцы на деталях

5 Проверить посадочные размеры согласно карт измерений

ГОСТ Р 51327.1-99,напильник по металлу

ГОСТ 1465-80,наждачная бумага Л1Э620Ч50П215А25-НМА

ГОСТ 6456-82,малярная кисть ГОСТ 10597-87

напильник по металлу

ГОСТ 1465-80, наждачная бумага Л1Э620Ч50П215А25-НМА

1 Нагреть корпус в печи при 150 о С.

Выдержать в печи не менее 4 часов

сушильная печь СДОС 10.12,5.12,5/2,5

ГОСТ 12.2.007.9 — 88

кран поворотный передвижной

1 Установить в корпус катушку с помощью приспособлений

2 Установить приспособление для прижима

приспособление для установки катушек

приспособление для прижима

1 Охладить корпус при комнатной температуре 20 о С в течение 8 часов

кран поворотный передвижной

ГОСТ 19811-99,поддон 1200Ч1000

Пайка готовым припоем

1 Соединяемые поверхности очистить от окислов, жировых и других загрязнений, и нагреть

2 Произвести соединение концов отдельных катушечных групп в фазы согласно схеме, указанной на чертеже

3 Соединения концов катушечных групп между собой и с выводными кабелями изолировать двумя слоями стеклолакоткани, собрать по торцу схемы в один жгут, который после бандажировки стеклолентой привязать к лобовым частям обмотки

4 Выводные кабели без перекрещивания вывести наружу

ёмкость для жидкости ГОСТ 9.602-89,уайт-спирит

ГОСТ 3134-78,ветошь обтирочная

паяльник электрический ЭПСН 40/42

ГОСТ 7219-83,паяльный припой ПОССУ 61-0,5

ГОСТ 12652-74,стеклолента ЛЭСБ

1 Электрический контроль согласно инструкции

мультиметр цифровой dt9205a

ГОСТ Р 51327.1-99

1 Проварить точечной сваркой места стыка магнитопровода и станины по всему периметру

сварочный полуавтомат ПРМ-4

проволока ESAB ОК Autrod 12.51

ГОСТ 14963-78,электрод ESAB OK 48.00

1 Зачистить места сварки от шлака и сварочных брызг

молоток 7850-0132 Ц15 ГОСТ 2310-77,угловая шлифовальная машина Makita GA 9030 SF 01

Контроль внешнего вида

1 Контролировать качество сварных швов внешним осмотром и измерением. В сварных швах не допускаются трещины, пористость, незаваренные картеры.

лупа ЛПИ 463 3,5х КОМЗ

1 Нагреть перед первой пропиткой в течение 8 часов.

сушильная печь СДОС 10.12,5.12,5/2,5

кран поворотный передвижной

1 Пропитать первым слоем лака в течение двух часов.

ГОСТ Р ИСО 11140-1-2000

1 Просушить статор при 120 о С в течение 12 часов

сушильная печь СДОС 10.12,5.12,5/2,5

кран поворотный передвижной

Контроль электрических и магнитных величин

1 Проверить согласно ПМ испытаний.

2 Заполнить карту контроля

тестовая система контроля WTD-501

ГОСТ 11326.62-2005, мультиметр цифровой dt9205a

ГОСТ Р 51327.1-99

1 Нагреть перед второй пропиткой в течение 8 часов

сушильная печь СДОС 10.12,5.12,5/2,5

кран поворотный передвижной

1 Пропитать 2 слоем лака в течение 2 часов

ГОСТ Р ИСО 11140-1-2000

1 Просушить статор при 160 о С в течение 12 часов

сушильная печь СДОС 10.12,5.12,5/2,5

кран поворотный передвижной

Контроль электрических и магнитных величин

1 Проверка согласно ПМ испытаний.

Заполнить карту контроля

тестовая система контроля WTD-501

ГОСТ 11326.62-2005,мультиметр цифровой dt9205a

ГОСТ Р 51327.1-99

1 Очистить деталь от излишек лака

2 Покрыть внутренний диаметр статора лаком согласно инструкции

напильник по металлу

ГОСТ 1465-80, наждачная бумага Л1Э620Ч50П215А25-НМА

ГОСТ 15631-99,малярная кисть ГОСТ 10597-87

Контроль электрических и магнитных величин (испытание на влагостойкость)

1 Проверить согласно ПМ испытаний (в воде).

Заполнить карту контроля.

тестовая система контроля WTD-501

ГОСТ 11326.62-2005,мультиметр цифровой dt9205a

ГОСТ Р 51327.1-99,климатическая камера температуры и влажности серии UGT-7005 с контроллером

стенд тестирования ПЭД

3. Кран поворотный передвижной

В данном курсовом проекте для производства статора трёхфазного асинхронного двигателя приходится пользоваться различными приспособлениями и оборудованием. Рассмотрим один из них более подробно — кран поворотный передвижной (рисунок 3.1).

Рисунок 3.1 — Общий вид крана поворотного передвижного

Кран поворотный передвижной приспособлен для механизации подъемно-транспортных работ по подъему и перемещению грузов в пределах зоны обслуживания. Угол поворота консольно-поворотного крана может быть в диапазоне 0 — 360 градусов. Этот кран нашел широкое применение и успешно используется для грузоподъемных работ в цехах, на складах и строительных площадках при температуре окружающего воздуха от ?20 до +40°C. Скорость подъема груза и перемещения талей соответствуют скоростям применённых талей.

Рассматриваемый кран (рисунок 3.2) состоит из тележки (1), благодаря которой он перемещается по цеху и из-за низкой посадки может подъехать в любое труднодоступное место; поворотной консоли (2), благодаря которой поворачивается вокруг оси, что делает кран очень практичным на малом пространстве; стойки (3), которая придает надежность и жесткость всей конструкции; механизма подъема груза (4), который позволяет плавный подъем и опускание перевозимых грузов; основной стрелы (5), она берет на себя всю основную нагрузку; дополнительной стрелы (6), придает конструкции удобства при перемещении груза; крюковой подвески (7), за которую подвешивается перемещаемый груз; переднего (8) и бокового (9) аутригера, с их помощью можно сделать передвижение груза более удобным; колес (10) и ручной лебёдки (11).

Рисунок 3.2 — Кран поворотный передвижной

Отличительной особенностью этого крана является ручная подъёмная лебёдка, так как её наличие значительно удешевляет стоимость данного оборудования, по сравнению с аналогичными кранами с электролебёдкой.

Техническая характеристика о всех основных параметрах крана поворотного передвижного представлена в таблице 3.1.

Таблица 3.1 — Техническая характеристика крана поворотного передвижного

Высота подъма груза, м

Скорость подъема груза, м/мин

Привод изменения вылета стрелы

Общая масса крана, т

Чертеж крана поворотного передвижного представлен в графической части — лист 2.

4. Контроль и испытания статора трёхфазного асинхронного двигателя

В данном курсовом проекте на каждом этапе изготовления либо части машины, либо его непосредственной сборки, каждая операция предъявляется на проверку ОТК, так как если в последующих стадиях производства обнаружится брак, то придется начинать весь процесс с самого начала и устранять допущенные ошибки, а это, как известно, невыгодно, поэтому все этапы производства проходят жесткие этапы контроля, которые должны удовлетворять требованиям, предъявляемым к ней стандартами или техническими условиями.

Для определения соответствия требованиям стандарта производится контроль и испытание собранной электрической машины. Виды и программа испытаний электрических машин общего назначения предусмотрены ГОСТ 183-74, а общие методы испытаний по этой программе указаны в ГОСТ 11828-75.

Согласно ГОСТ испытания делятся на приемочные, приемо-сдаточные, периодические и типовые. Программа при каждом виде испытании определяется тем же ГОСТ.

Приемочные испытания должны проводиться на опытном образце электрической машины. Результаты приемочных испытаний являются основанием для принятия решения о начале производства машин.

Приемо-сдаточным испытаниям подвергается каждая электрическая машина при ее изготовлении. Положительные результаты испытания являются основанием для приемки машины и передачи ее потребителю.

Периодические испытания следует проводить по программе и в сроки, устанавливаемые в стандартах или технических условиях на отдельные виды машин. Периодические испытания должны выполняться по полной программе. Результаты периодических испытаний являются основанием для дальнейшего выпуска данной серии машин.

Типовые испытания проводятся при изменении конструкции, материалов или технологии, если эти изменения могут повлиять на характеристики машин. В программу типовых испытаний включают проверку параметров заданных программой приемочных испытаний, причем некоторые параметры могут при этом изменяться.

Если при периодических или типовых испытаниях хотя бы одна из электрических машин не будет соответствовать требованиям стандарта, повторные испытания следует проводить на новых образцах машин, результаты которые являются окончательными.

Рассмотрим более подробно приемо-сдаточные испытания.

Приемо-сдаточным испытаниям следует подвергать каждую электрическую машину по следующей программе: измерение сопротивления изоляции обмоток относительно корпуса и между обмотками; измерение сопротивления обмоток при постоянном токе в практически холодном состоянии; испытание изоляции обмоток относительно корпуса машины и между обмотками на электрическую прочность; испытание междувитковой изоляции обмоток на электрическую прочность, а также определяют ток и потери холостого тока; ток и потери короткого замыкания.

Рассмотрим установленные ГОСТ 11828-75 методы испытания:

· Измерение сопротивления изоляции обмоток относительно корпуса и между обмотками ? измерение сопротивления изоляции обмоток производят в практически холодном состоянии машины, в нагретом состоянии (при температуре обмоток, близкой к температуре режима работы) и до и после испытания изоляции обмоток на электрическую прочность. Для измерения сопротивления изоляции используют мегомметры (рисунок 4.1) на 500 В для электрических машин с номинальным напряжением до 500 В включительно и мегомметры на 1000 В для электрических машин с номинальным напряжением свыше 500 В. Измерение сопротивления изоляции обмоток относительно корпуса машины и между обмотками выполняют поочередно для каждой независимой электрической цепи при соединении всех остальных цепей с корпусом машины.

Рисунок 4.1 — Мегомметры

· Измерение сопротивления обмоток при постоянном токе в практически холодном состоянии ? обмотки рассчитывают в практически холодном состоянии, если их температура отличается от температуры окружающей среды не более чем на ±3°С. Измерение может производиться одним из следующих способов: вольтметра и амперметра; одинарного или двойного моста; омметра логометрической системы. При измерении сопротивлений меньших 1 Ом применение одинарного моста не допускается. Во избежание нагрева обмоток измерительный ток должен быть не более 15-20% номинального тока дайной обмотки, а длительность его протекания ? не более 1 мин. Приборы следует подбирать так, чтобы класс точности был не ниже 0,5, а измеряемые значения находились в пределах 2G-95 % шкалы. Отсчеты рекомендуется производить одновременно.

· Испытание машин при повышенной частоте вращения ? испытание следует проводить либо в режиме генератора путем повышения частоты вращения приводного двигателя, либо в режиме двигателя, причем для бесколлекторных машин переменного тока — путем повышения частоты питания. После испытания проводится тщательный осмотр вращающихся частей. Для машин с коллекторами или контактными кольцами рекомендуется измерять биение узлов до и после испытаний.

· Испытание изоляции обмоток на электрическую прочность относительно корпуса машины и между обмотками и на электрическую прочность междувитковой изоляции ? испытание проводят при синусоидальном напряжении частотой 50 Гц. Испытательное напряжение устанавливается ГОСТ 183-74 в зависимости от типа, мощности и номинального напряжения машины. Для машин мощностью до 15 кВт включительно на номинальные напряжения до 660 В при массовом выпуске на конвейере при приемо-сдаточных испытаниях допускается заменять вышеуказанные испытания испытанием в течение 1 с при напряжении, повышенном на 20 % против принятого при испытании в течение 1 мин. Испытанию изоляции относительно корпуса и между обмотками подвергают поочередно каждую электрически независимую цепь. Для этого не испытуемую обмотку подают высокое напряжение, а все остальные обмотки соединяют с корпусом машины. К корпусу на время испытаний присоединяют второй вывод источника высокого напряжения. Таким образом, у испытуемой обмотки проверяется прочность изоляции на корпус и между всеми остальными обмотками. Годной считается такая изоляция обмотки, у которой за время испытания не произошло пробоя или перекрытия разрядом. Изоляция обмотки между смежными ее витками должна выдерживать в течение 3 мин испытание повышенным напряжением. Это испытание проводят при холостом ходе электрической машины путем подводимого (при испытании в режиме двигателя) и генерируемого (при испытании в режиме генератора) напряжения на 30 % сверхноминального. Для гидрогенераторов изоляция обмотки между смежными ее витками должна выдерживать повышенное напряжение на 50%, а турбогенераторов на 30% сверхноминального в течение 5 мин.

Для всех видов электрических машин общего и специального назначения ГОСТ 8592-79 устанавливает предельные отклонения установочных и присоединительных размеров, а также способы их контроля. Предусмотрены три точности исполнения: нормальная, повышенная и высокая. Предельные отклонения высоты оси вращения для машин с выступающим концом вала и непараллельность оси вращения вала относительно опорной плоскости электрической машины измеряют индикаторами. Для определения непараллельности оси вращения выступающего конца вала измеряют индикатором расстояния от опорной плоскости до образующей вала. Измерения производят в трех положениях.

Неплоскостность опорной поверхности электрической машины характеризуется зазором между опорной поверхностью и поверочной плитой и определяется по контуру лап. Зазор проверяют щупом (рисунок 4.2). Он не должен проходить между лапой и плитой. Допускается свободное прохождение щупа под каждой лапой в пределах 30 % ее опорной поверхности.

Рисунок 4.2 — Щупы

Смещение осей отверстий в лапах от номинального расположения контролируется посредством комплексного калибра, базирующегося на конце вала.

Допускается контролировать предельные отклонения размеров универсальным инструментом. Для измерения биения при вращении вала прикладывают наконечник индикатора к середине выступающего конца вала и записывают максимальное и минимальное значения показаний индикатора за один медленный оборот вала. В машинах, имеющих фланец, производят определение радиального биения заточек крепительного фланца. Для этого индикатор закрепляют посередине посадочной части вала или на расстоянии 10 мм от опорного торца крепительного фланца. При невозможности закрепления индикатора на валу его закрепляют в вертикальных стойках при вертикальной установке машины с неподвижным зажимом вала.

Приемо-сдаточные испытания электрических машин производятся на испытательных станциях ОТК, которые выделяются в отдельные участки или встраиваются в общий технологический поток.

В условиях единичного и мелкосерийного производства при большой номенклатуре выпускаемых машин испытательная станция выделяется в отдельный участок. Она оснащается необходимыми электроизмерительными приборами и аппаратурой. На ней предусматриваются испытательные поля, для установки и крепления испытуемых машин, приводные двигатели для привода испытуемых генераторов во вращение, стенды нагрузки для испытания электродвигателей. Питание испытательной станции электроэнергией нужной частоты и напряжения производится из машинного отделения, которое стараются располагать рядом. При испытаниях крупных электрических машин предусматривают рекуперацию электроэнергии в сеть.

При серийном и массовом производстве, особенно когда сборка производится на конвейерах, испытательная станция располагается также на конвейере, являясь продолжением конвейера. При испытании на конвейере операции испытаний разбивают так, чтобы время их проведения не нарушало такт конвейера.

Для контроля собранных электродвигателей с высотой оси вращения 71?160 мм мощностью до 45 кВт разработаны комплексно-механизированные испытательные станции карусельного (СКП-1) и конвейерного (СКП-3, СКП-4) типов.

На этих станциях могут испытываться электродвигатели основного исполнения и 17 модификаций. Производительность оборудования 250-400 тысяч электродвигателей в год.

Для проведения приемо-сдаточных испытаний модификаций и специальных исполнении электродвигателей (однофазных, многоскоростных, с электромагнитным тормозом, выполненных на частоту 60 Гц) разработаны универсальные механизированные испытательные стенды типа СИ. Производительность одной рабочей позиции в зависимости от модификации испытуемого электродвигателя 9-21 тысяча электродвигателей в год.

На комплексно-механизированных испытательных станциях весь процесс испытаний автоматизирован. При обнаружении брака на какой-либо позиции дальнейшие испытания дефектного двигателя прекращаются, а информация о дефекте поступает на световое табло и регистрирующие счетчики. Информация о дефектах и их видах в течение определенного времени может накапливаться, что позволяет проводить анализы качества машин. С развитием промышленности, автоматизированные испытательные станции становятся ее частью.