Сборка узлов, агрегатов и машин. Методы сборки.

Приспособление сборки всего станка и сборочных единиц и механизмов является завершающим процессом ремонта. Сборку начинают со сборки сборочных единиц, отдельных механизмов и узлов, а затем производят общую сборку станка с установкой сборочных единиц на установленную станину. При установке каждой сборочной единицы добиваются плавных перемещений подвижных и вращающихся узлов, после чего их центрируют и закрепляют.

По окончании сборки производят выверку всех узлов и механизмов, органов управления, после чего проверяют весь станок на геометрическую, кинематическую точность, виброустойчивость и на шум в соответствии с нормами, как при изготовлении нового станка.

В конце сборки все резервуары коробки скоростей, подач, фартуков и консоли заполняют машинным маслом. Электрики восстанавливают электрическую часть станка, после чего устанавливают арматуру охлаждения, предохранительные кожуха и щитки.

Различают сборку, основанную на полной взаимозаменяемости, частичной взаимозаменяемости, селективной подборке деталей, подгонке, а также сборке с регулировкой.

Непосредственно перед началом сборки следует еще раз произвести наружный осмотр всех деталей, входящих в сборочный комплект или узел. При этом необходимо убедиться, что детали соответствуют собираемому узлу или сборочной единице и могут быть установлены на соответствующие места. Перед самой сборкой они должны быть тщательно промыты и (при необходимости) покрыты тонким слоем смазки. Перед сборкой детали, определяющие внешний вид изделия, должны быть загрунтованы и подготовлены к окраске после сборки.

Последовательность сборки деталей и узлов должна быть обратной последовательности разборки. Сборка должна производиться согласно разработанным технологическим картам. Правильная подготовка деталей к сборке ускоряет сам процесс сборки и улучшает его качество.

Заклепочные и болтовые соединения должны обеспечивать надежное и плотное соединение собираемых деталей. Для этого следует использовать хорошо и правильно изготовленные детали (соединяемые детали, заклепки, болты, гайки, шайбы и т. д.), тщательно выполнять подготовительные и основные операции, использовать для выполнения этих операций соответствующий исправный инструмент.

В зависимости от условий работы детали, узла или сборочной единицы, гайки в резьбовых соединениях должны быть установлены на разрезные шайбы, зашплинтованы, законтрены, зафиксированы отгибающимся усиком шайбы или проволочной скруткой.

Оси и валы должны быть выполнены в соответствии с чертежами. Цапфы подшипников должны быть выполнены в соответствии с установленным допуском и величиной допустимой шероховатости, указанными на чертеже; не должно быть радиального и осевого люфта.

Смонтированные на валу подшипники качения не должны иметь люфта и трещин в обоймах. Должна быть выдержана соосность подшипников.

Подшипники скольжения должны быть выполнены и подогнаны шабрением таким образом, чтобы подшипник всей внутренней поверхностью прилегал к поверхности цапфы, а всей наружной поверхностью – к поверхности гнезда в корпусе. Отверстия и канавки для смазки нужно выполнять строго в соответствии с чертежом так, чтобы смазка надежно и постоянно поступала в подшипники.

Условием нормальной работы фрикционных и зубчатых механизмов привода является соосность валов и подшипников. Детали фрикционных механизмов при их сборке должны прилегать друг к другу всей обработанной поверхностью. Монтаж зубчатых цилиндрических колес нужно проводить так, чтобы обеспечивалось правильное зацепление зубьев колес. Правильность зацепления должна достигаться постоянством расстояния между осями валов, на которых смонтированы зубчатые колеса, строгой параллельностью осей и расположением валов и осей в одной плоскости.

Условием нормальной передачи вращательного движения от одного вала к другому является правильная сборка валов и полумуфт на выходных концах валов.

При сборке муфт сцепления цапфы валов должны быть плотно посажены в гнездах подшипников; при этом не должно быть биения.

Валы должны быть соосны, а полумуфты должны быть уравновешены.

Типичные неисправности автомобиля

Разборка-сборка автомобиля

Правила разборки, сборки автомобиля. Узлы и агрегаты автомобиля будут работать надежно только в том случае, если они правильно собраны, по установленным требованиям. Во первых перед сборкой необходимо очистить детали. Если на сопрягаемых поверхностях имеются риски или царапины их необходимо зачистить. Если износилось резьбовое соединение, необходимо нарезать его метчиком или прочистить. Все детали перед сборкой смазываются смазкой соответствующей для применения в данном узле. Следует учитывать при сборке, что некоторые детали являются не взаимозаменяемыми.

Основное правило сборки: при сборке автомобиля все детали надо ставить на прежние места, для чего при разборке их следует помечать.

Болты и гайки должны закручиваться равномерно в два-три подхода, в определенной последовательности. Наиболее важные болты закручивать необходимо динамометрическим ключом с установленным усилием в технической документации данного узла. Не правильная затяжка болтовых соединений может привести к деформации отдельных деталей.

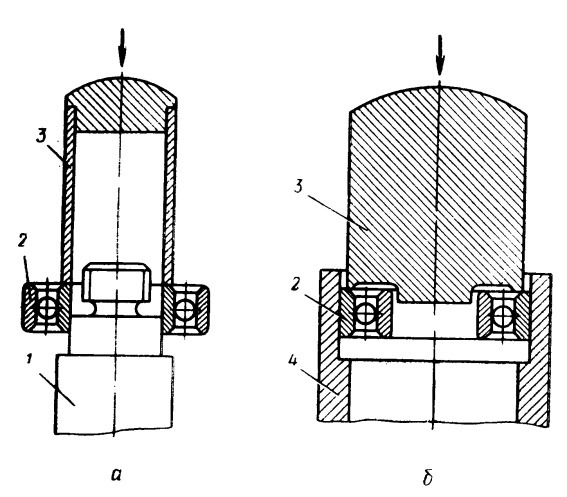

Порядок затяжки болтов головок блока цилиндров: во первых затяжка должна производится крест на крест, но при этом, на некоторые автомобили в технической документации существует своя последовательность затяжки болтов.

а – ЗАЗ-968, б – ВАЗ–2101, в – ВАЗ-2105, г – ВАЗ–2108, 2109, д-москвич-412, е-ГАЗ-24

У автомобилей ВАЗ 2108 и 2109 болты крепления головки блока цилиндров затягиваются особым способом, в 4ре приема: сначала затянуть все болты с моментом 20 Нм, затем подтянуть их моментом 87 Нм, и довернуть их на 90 градусов. Со временем болты удлиняются, поэтому их использование разрешается только, если они вытянулись не более 135,5 мм ( не учитывая головки болта).

Гаечные ключи обязательно должны соответствовать размерам болтов (гаек). Если грани болта немного смяты, их необходимо поправить напильником.

Монтаж шариковых подшипников.

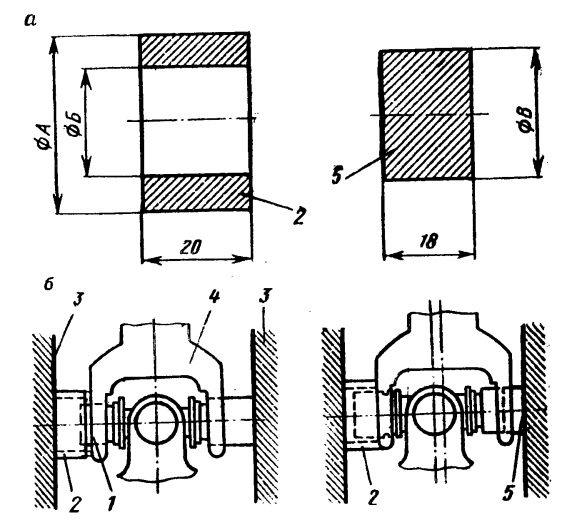

Обоймы роликовых и шариковых подшипников запрессовывают на вал применяя специальные оправки показанные на рисунке. Оправки при этом должны быть сконструированы таким образом, чтобы усилие пресса действовало на кольцо подшипника и не передавалось через шарики.

а – на вал, б – во втулку, 1 – вал, 2 – подшипник, 3 – оправка, 4 – втулка.

Для отворачивания очень тугих болтов и гаек рекомендуется следующие приемы:

— Слегка сдвинуть болт в сторону завертывания

— Постучать по гайке молотком

— Положить на конец болта тампон смоченный керосином, дизельным топливом, смазкой (бензин не годится, так как он скоро испарится).

— Нагрейте гайку паяльником и дайте ей остыть, повторить несколько раз.

Шпильки в резьбовое отверстие ввертывают специальным ключом. При отсутствии ключа на шпильку навертывают две гайки и затягивают их относительно друг друга, а дальше применяют обычный гаечный ключ.

Особенности сборки и разборки некоторых узлов автомобиля.

Карданные шарниры необходимо разбирать с помощью специального кольца 2 и оправки 5 и не в коем случае не пользоваться молотком. В качестве пресса можно использовать большие тиски. Чтобы собрать карданные шарниры необходимо вставить их в отверстия вилок. Крестовина и вилки должны быть установлены в прежнее положение относительно друг друга.

а – кольцо и оправка, б – последовательность действий, 1 – корпус подшипника, 2 – кольцо, 3 – губки тисков, 4 – вилка карданного шарнира, 5 – оправка.

Сборка узлов и агрегатов машин

При конструировании соединений, узлов и агрегатов должны быть выдержаны следующие условия производительной и качественной сборки:

полная взаимозаменяемость деталей и узлов;

исключение подгоночных работ и установки деталей по месту;

удобный подход монтажного инструмента: возможность применения механизированного инструмента;

агрегатный принцип сборки – соединение деталей в первичные подузлы, подузлов в узлы, узлов в агрегаты, установка агрегатов на машину.

Соблюдение этих условий позволяет организовать технологический процесс по принципу параллельного и одновременного выполнения операций, закрепить за каждым рабочим местом цикл постоянно повторяющихся операций и механизировать сборку. В крупносерийном и массовом производстве выполнение этих условий позволяет организовать непрерывно-поточную сборку.

Взаимозаменяемость деталей достигается назначением необходимых допусков и предельных отклонений формы (параллельность, перпендикулярность и т. д.). Типы посадок выбирают в зависимости от условий работы соединения. Необходимую точность устанавливают размерным анализом, имеющим целью проверку работоспособности соединения при крайних значениях зазоров (натягов).

Иногда по условиям работы зазоры (натяги) должны быть выдержаны в более узких пределах, чем те, которые получаются при выполнении размеров даже по 5-6му квалитетам. В таких случаях часто применяют селективную сборку. В зависимости от величины отклонений от номинала детали делят на несколько групп. При сборке соединяют детали только тех групп, которые в сочетании одна с другой дают необходимую величину зазоров (натягов). Естественно, что при этом принцип взаимозаменяемости нарушается. Необходимость предварительной разбивки детали на размерные группы осложняет и замедляет производственный процесс.

Для соединений такого рода целесообразно ввести повышенный (прецизионный) 4-й квалитет. Современные методы чистовой обработки (прецизионное шлифование валов, калибрующее протягивание и хонингование отверстий) позволяют получить размеры с точностью 0,5-1 мкм, достаточной для соединений, собираемых в настоящее время методом селективной сборки. Повышение стоимости механической обработки вполне окупилось бы упрощением и удешевлением сборки.

Особое внимание следует обратить на устранение подгоночных работ, доделки деталей в процессе сборки и установки деталей и узлов по месту с индивидуальной регулировкой их взаимного расположения. Подгонка требует применения слесарных операций или дополнительной станочной обработки, расстраивающих ритм сборки, снижает качество сборки и лишает конструкцию взаимозаменяемости. Пригоночные работы, как правило, очень трудоемки. Необходимы предварительная, иногда многократная сборка узлов, промеры, проверка работы узла и последующая разборка для внесения исправлений. Каждая сборка-разборка связана с операциями промывки деталей.

В правильной конструкции детали должны быть выполнены с точностью, обеспечивающей собираемость и надежность узла при комплектации его любыми деталями, поступающими со склада готовых изделий. Положение деталей в узле, узлов в агрегате и на машине должно быть определено сборочными базами и фиксирующими элементами, выполненными заранее с помощью станочных операций.

При сборке некоторых соединений до сих пор применяют ручные операции. К таким операциям относится, например, притирка деталей в соединениях, где требуется высокая степень герметичности (посадки конических клапанов, пробковых кранов, плоских распределительных золотников, плунжеров и цилиндрических золотников во втулках и т. д.). Притирку применяют также в тяжелонагруженных соединениях на конусах для полного прилегания и предупреждения наклепа и разбивания посадочных поверхностей. Поскольку притирка производится попарно, детали лишаются свойства взаимозаменяемости.

Однако и здесь возможна замена ручных операций механическими не только на предварительных, но и на окончательных стадиях обработки. Так, на передовых предприятиях трудоемкую операцию попарной притирки плоских поверхностей в соединениях металла по металлу заменяют механизированной притиркой каждой из поверхностей по эталонной плите, благодаря чему сопрягающиеся детали становятся взаимозаменяемыми.

Осевая и радиальная сборка

Система сборки оказывает большое влияние на конструкцию узла и на его технологические и эксплуатационные характеристики.

В узлах с продольной и поперечной осями симметрии возможны две основные системы сборки: осевая, при которой части узла соединяются в осевом направлении, и радиальная, при которой части соединяются в поперечном (радиальном) направлении. При осевой сборке плоскости стыка перпендикулярны к продольной оси; при радиальной – проходят через продольную ось.

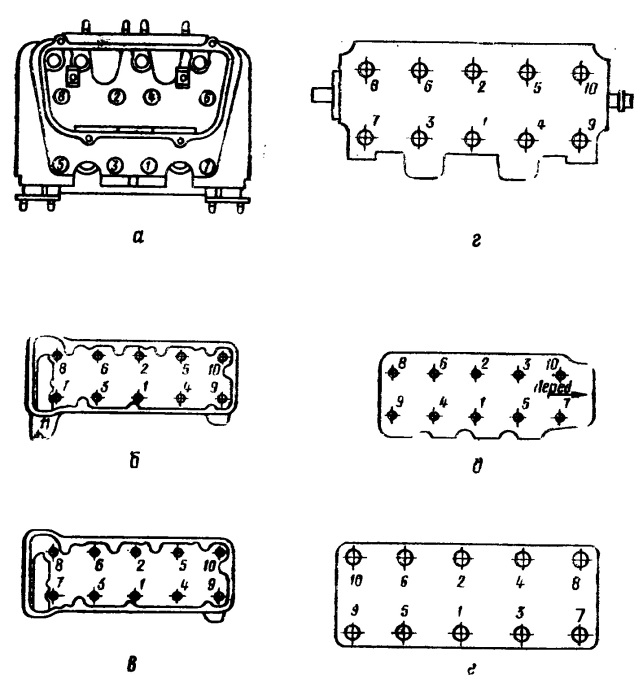

На рис. 64 в качестве простейшего примера изображена сборка вала с насаженным на него зубчатым колесом в корпус. На рис. 64, а показана осевая сборка. Корпус и крышка корпуса, а также установленные в них подшипниковые втулки целые. Вал вводят в корпус в осевом направлении и фиксируют крышкой, центрированной относительно корпуса цилиндрическим буртиком.

На рис. 751,б показана смешанная радиально-осевая сборка. В данном случае корпус разъемный, а крышка – целая.

При радиальной сборке (рис. 751, в) корпус и втулки выполнены с разъемом по продольной оси. Вал укладывают в одну из половин корпуса и накрывают другой половиной. Половины корпуса стягивают поперечными болтами и фиксируют одну относительно другой установочными штифтами.

Сопоставление систем осевой и радиальной сборки позволяет сделать следующие, общие для многоступенчатых агрегатов выводы.

При осевой сборке отливка корпуса, разделенного на отсеки, проста. Механическая обработка весьма удобна. Обрабатываемые поверхности открыты для обзора, доступны для подвода режущего инструмента и легко промеряются. Так как обработка производится по непрерывным цилиндрическим поверхностям, то при изготовлении отсеков могут быть применены методы скоростной обработки. Конструкции в целом присуща высокая жесткость. Внутренние полости хорошо уплотняются.

Рис. 64. Схемы сборки

Недостатки осевой сборки следующие:

1. Сборка агрегата сложна. Проверка и регулировка осевых зазоров затруднительны. Выдержать правильные зазоры можно или с помощью специальных приспособлений, или повышением точности выполнения осевых размеров элементов конструкции.

2. Осмотр внутренних частей сложен. Для того чтобы открыть какую-нибудь ступень, необходимо демонтировать все предыдущие.

Конструкция с радиальной сборкой по достоинствам и недостаткам противоположна конструкции с осевой сборкой. Изготовление корпуса, представляющего собой две массивные отливки, затруднительно. Механическая обработка сложна. Внутренние полости обрабатывают или открытым способом – для каждой половины корпуса в отдельности, с последующей подгонкой стыка, или закрытым – при половинах корпуса, собранных на контрольных штифтах по предварительно начисто обработанным поверхностям стыка. И тот и другой способ требуют специальных инструментов, мерительных приспособлений, а также высокой квалификации исполнителей.

Вследствие асимметрии сечений корпус имеет неодинаковую жесткость: меньшую в плоскости стыка и большую в перпендикулярном к нему направлении. Ослабление конструкции продольным разъемом приходится компенсировать увеличением сечений стенок корпуса. Конструкция поэтому получается тяжелой. Полости корпуса нуждаются в тщательном уплотнении по фигурному плоскому стыку без нарушения цилиндричности внутренних обработанных поверхностей, что обычно достигается притиркой стыковых поверхностей и установкой их на герметизирующих составах.

Зато сборка и разборка очень удобны. При сборке вал укладывают в подшипники нижней половины корпуса. Предоставляется полная возможность проверить и отрегулировать осевые зазоры. Осмотр внутренних полостей агрегата удобен. При снятой верхней половине корпуса обнажается внутренность агрегата и обеспечивается доступ ко всем установленным в корпусе деталям.

Сравнивая недостатки и преимущества осевой и радиальной сборки, видим, что осевую сборку целесообразно применять в тех случаях, когда ради создания прочной и легкой конструкции (транспортное машиностроение) можно пойти на некоторые эксплуатационные неудобства. Если масса конструкции не играет существенной роли и если можно допустить повышенную стоимость изготовления ради удобства сборки и эксплуатации, то применяют радиальную сборку.

На рис. 65 показаны схемы сборки одноступенчатого зубчатого редуктора с расположением осей зубчатых колес в горизонтальной плоскости.

Рис.65. Схемы сборки одноступенчатых редукторов

В конструкции с осевой сборкой (вид а) из-за наличия цоколя нельзя разъединить корпус по оси симметрии. Зубчатые колеса редуктора монтируют с одной стороны в стенки корпуса, а с другой – в отъемной крышке 1, зафиксированной на корпусе контрольными штифтами. Конструкция обеспечивает удобную механическую обработку корпуса. В отличие от многоступенчатых агрегатов здесь удобен и монтаж. Для проверки зацепления колес и для осмотра внутренней полости редуктора предусматривают смотровой люк 2.

В конструкции с радиальной сборкой (вид б) корпус состоит из двух частей с разъемом в плоскости осей зубчатых колес, части корпуса фиксируются одна относительно другой контрольными штифтами. Как и другие системы радиальной сборки, эта конструкция характеризуется сложностью механической обработки. Посадочные отверстия под подшипники валов обрабатывают в сборе при половинах корпуса, соединенных по предварительно обработанным поверхностям стыка, или раздельно в обеих половинах, с последующей чистовой обработкой поверхностей стыка. Последний способ сложнее, чем первый.

Уплотнение стыка связано с некоторыми затруднениями. Упругие прокладки применять нельзя, чтобы не нарушить цилиндричность посадочных гнезд под подшипники; необходима притирка поверхностей стыка и применение герметизирующих составов. Особенно трудно добиться уплотнения одновременно по плоскому стыку и по наружным цилиндрическим поверхностям подшипников (если втулки подшипников выполнены целыми). Во избежание разборки стыка при эксплуатации в корпусе необходимо предусматривать смотровой люк.

В конструкции со смешанной радиально-осевой сборкой (вид в) валы зубчатых колес оперты в стенках корпуса; корпус снабжен крышкой с плоскостью разъема, расположенной выше гнезд под подшипники валов. Сборку ведут в следующем порядке: заводят в корпус зубчатые колеса (которые в данном случае должны быть насадными), продевают валы через подшипник и через ступицы колес (валы должны быть ступенчатыми) и фиксируют колеса на валах. По простоте механической обработки, по устойчивости фиксации валов в корпусе эта конструкция лучше предыдущих. Однако монтаж ее значительно сложнее.

В большинстве случаев возможно несколько вариантов сборки, из которых конструктор должен выбрать вариант, наиболее подходящий к данным условиям работы.

В таблице 12 приведены способы радиальной и осевой сборки типового машиностроительного узла – зубчатого редуктора.

Независимая разборка

При выборе системы сборки следует учитывать удобство осмотра, проверки и регулирования узлов. Демонтаж одной детали или узла не должен нарушать целостности других узлов, подлежащих проверке.

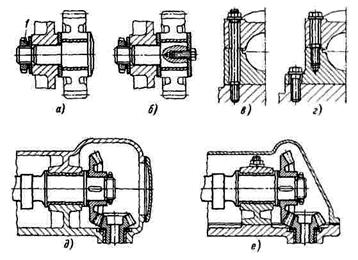

Рис. 66. Системы сборки

Установка зубчатого колеса по рис. 66, а неудачна. Колесо зафиксировано гайкой 1, служащей также для крепления оси в корпусе. Чтобы снять колесо, необходимо демонтировать весь узел. В улучшенной конструкции (вид б) ось и колесо укреплены отдельно, поэтому снимать колесо можно без демонтажа оси.

В узле крепления подшипника (вид в) крышка и корпус стянуты сквозными болтами. При снятии крышки подшипник распадается. В конструкции г демонтаж крышки и корпуса раздельный.

На виде д представлен узел конической зубчатой передачи к кулачковому валику. Корпуса подшипников выполнены как одно целое со станиной, крышки – заодно с кожухом станины. При снятии кожуха валик остается в нижних вкладышах: проверить работу узла невозможно.

Целесообразно сделать кожух станины несущим, а крышки к корпусам подшипников крепить каждую отдельно (вид е). При снятии кожуха весь механизм в сборе становится доступным для осмотра. Помимо удобства разборки, при такой конструкции облегчается точная обработка отверстий подшипников.

Последовательность сборки

При последовательной установке нескольких деталей с натягом следует избегать посадки по одному диаметру (рис. 67, а, в, д). Необходимость продевать детали через посадочную поверхность усложняет монтаж и демонтаж и вызывает опасность повреждения поверхностей. В таких случаях целесообразно применять ступенчатые валы с диаметром ступеней, последовательно возрастающим в направлении сборки (виды б, г, е).

Рис. 67. Сборка по нескольким посадочным поясам

Особенно затруднительна сборка большого числа деталей на длинных валах при посадках с натягом. Это затруднение при монтаже можно преодолеть, нагревая насаживаемые детали до температуры, допускающей свободное надевание их на вал (хотя эта операция усложняет сборку); при демонтаже такой возможности нет.

Правильная конструкция вала в этом случае – ступенчатая. Если ступеней много, то во избежание чрезмерного увеличения диаметра последних ступеней вала приходится отказываться от стандартных диаметров и вводить индивидуальные размеры. Перепад ступеней в этом случае доводят до минимальных размеров (порядка нескольких десятков миллиметра), достаточных для свободного надевания деталей.

Лучше, если сборку ведут с двух сторон вала. В этом случае обработка вала и ступиц упрощается; число номинальных диаметров, номенклатура специального режущего (развертки, протяжки) и мерительного инструмента (скобы, пробковые калибры) уменьшаются вдвое.

При монтаже по двум посадочным поясам необходимо соблюдать правильную последовательность введения детали в посадочные отверстия. Если деталь сначала входит в первый (по ходу движения) пояс, а между торцом детали и вторым посадочным поясом остается зазор т (рис. 68, а), то вследствие неизбежного перекоса монтаж становится затруднительным, а при посадках с натягом зачастую и невозможным. Также следует избегать одновременного входа детали в посадочные пояса (виды б). Правильные конструкции показаны на видах е. Деталь должна сначала войти во второй посадочный пояс на расстояние п (практически 2-3 мм), достаточное для ее направления, после чего войти в первый пояс.

Рис. 68. Посадка по двум поясам

Съемные устройства

Съемные устройства обязательны в соединениях деталей с натягом, с применением герметизирующих составов, в соединениях с труднодоступным расположением деталей, а также в соединениях, работающих при циклических нагрузках, когда возможно появление наклепа и фрикционной коррозии.

Простейший способ облегчения разборки – включение в детали элементов, допускающих применение съемников: закраин, реборд, резьбовых поясов, нарезных отверстий и т. д. В некоторых случаях съемники вводят в конструкцию детали.

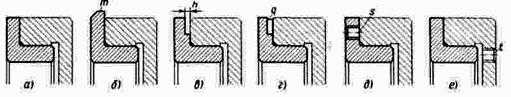

На рис. 69 показана посадка втулки с натягом в корпусную деталь. Конструкция а с трудом поддается разборке. Разборку можно облегчить, увеличив высоту реборды т (вид б), введя кольцевой зазор h (вид в) или выборку q между ребордой и корпусом под демонтажный инструмент (вид г), просверлив резьбовые отверстия s во втулке (вид д) или t в корпусе (вид е) под винты-съемники. Резьбовых отверстий должно быть не меньше трех (под углом 120°) для того, чтобы обеспечить извлечение детали без перекосов.

Рис. 69. Съемные устройства

Сборочные базы

Положение деталей при сборке должно быть однозначно определено сборочными базами. Недопустимы конструктивные неопределенности, при которых сборщик должен вести сборку по своему усмотрению. Нежелательны конструкции, требующие регулировки, подгонки, установки по месту и т. д. В производстве ошибки сборки могут быть обнаружены контролем. В эксплуатации же, особенно если машина попадает в неумелые руки, гарантии правильной сборки нет.

Всякая неопределенность при сборке требует дополнительного труда и времени со стороны сборщиков и контролеров и снижает производительность сборочных операций. Качество сборки в этом случае во многом зависит от квалификации персонала.

Пример неправильной конструкции представлен на рис. 70, а. Зубчатое колесо затягивается на валу с обеих сторон кольцевыми гайками 1. В конструкции отсутствует база, определяющая осевое положение зубчатого колеса и вала. При монтаже и переборках узла приходится регулировать положение зубчатого колеса. При этом узел может быть собран неправильно.

В конструкции б сделана не совсем удачная попытка зафиксировать положение зубчатого колеса. Фиксирующий подшипник 2 затягивается на выступ вала; зубчатое колесо затягивается с упором на внутреннее кольцо подшипника. Если сначала затягивают фиксирующий подшипник, а затем зубчатое колесо, то положение колеса является вполне определенным, но не исключено, что сначала затянуто колесо через подшипник 3, а затем подшипник 2. При этом зубчатое колесо может быть сдвинуто с номинального положения.

В правильной конструкции в создана жесткая база – буртик п, на которой затягиваются независимо один от другого подшипник и зубчатое колесо. Положение колеса и вала вполне зафиксировано и может колебаться только в пределах допусков на механическую обработку.

На виде г консольное зубчатое колесо установлено на подшипниках, затягиваемых в корпусе с обеих сторон кольцевыми гайками. База отсутствует; положение колеса в узле может меняться в пределах хода гаек.

В правильной конструкции д положение зубчатых колес зафиксировано базой (привертная шайба 4).