ТПЦ — 370

Руководство по эксплуатации термоусадочной упаковочной машины ТПЦ — 370.

Назначение и устройство аппарата

Термоусадочный упаковочный аппарат ТПЦ-370 выполнен согласно ТУ 5138-002-44507007-01, соответствует: ГОСТ 12.2.003-86, ГОСТ 12.1.003-83, ГОСТ 12.1.012-90, ГОСТ 12.1.005-88, ГОСТ 12.2.007-75 и предназначен для упаковки различной продукции в термоусадочную пленку. Изделие выполнено в климатическом исполнении УХЛ-4 согласно ГОСТ 15.150-69. Данное изделие запатентовано.

- Сборный металлический корпус

- Термокамера

- Винтовые опоры

- Металлический конвейер

- Рамный нож

- Опора металлическая

- Пульт управления

- Рассекатель полурукава термопленки

- Подставка для бобины термопленки*

- Индикатор работы импульсного термоножа

* пленка в комплект поставкине входит.

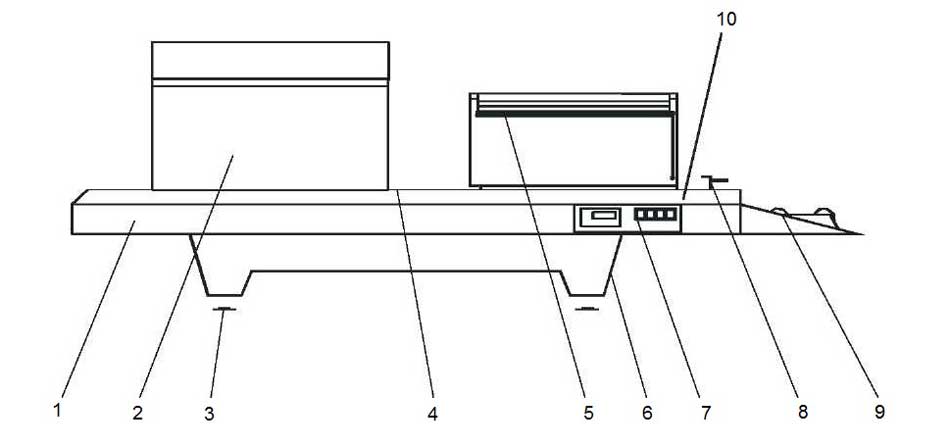

Термоусадочный упаковочный аппарат ТПЦ — 370 (рис. 1) представляет собой сборный металлический корпус 1, термоусадочной камерой 2, сваривающим и отрезающим рамным термоножом 5 и металлическим конвейером 4. К аппарату прилагается подставка для термопленки 6 с двумя параллельными валами, предназначенными для установки на них рулона пленки.

Рассекатель 8 необходим для разделения двух слоев полурукава пленки и облегчения последующего вложения в него продукта. «Г» — образный рамный нож 5 применяется для одновременного сваривания двух слоев пленки и отрезания готовой заготовки упаковки от основного рулона пленки.

Режущим и одновременно сваривающим инструментом является нихромовая нить, мгновенно нагревающаяся импульсом электрического тока в момент замыкания концевого выключателя. Длительность импульса тока определяется встроенным реле времени (настраивается изготовителем).

В термокамере 2 происходит термоусаживание заготовки до готовой упаковки в процессе движения ее на прутковом металлическом конвейере 4.

С пульта управления 7 осуществляется управление функциональными элементами аппарата, его включение и выключение, а также настройка теплового режима термокамеры. Режим подбирается опытным путем, в зависимости от теплоемкости упаковываемого продукта, типа пленки и местных условий эксплуатации, и в дальнейшем автоматически поддерживается терморегулятором на заданном уровне.

ЕКН — 238, 346, 455

Руководство по эксплуатации и техническому обслуживанию на русском языке.

Данная машина является машиной с ручным управлением для упаковки в термоусадочную поливинилхлоридную или полиолефиновую пленку.

Её можно применять для упаковки какой-либо продукции в пакеты из плёнки или в пакеты из плёнки с термоусадкой, что выполняется при помощи нагретого воздуха, циркулирующего внутри камеры.

Пригодна для упаковки однородной продукции или нескольких видов продукции в одной упаковке.

Термическая усадка пленки может осуществляться одновременно с обрезанием. Она выполняется при помощи нагретого воздуха, которым обдувается упаковка.

Запрещается упаковывать следующие виды продукции.

- Жидкости и / или желеобразные субстанции, если они не упакованы в еще одну упаковку.

- Вещества, способные повредить машину, или представляющие собой опасность для оператора (например, кислоты, коррозийные вещества, соль).

- Взрывоопасные вещества.

- Огнеопасные вещества.

- Жидкости и мокрые предметы, если они не содержатся еще в одной упаковке.

- Рассыпную или гранулированную продукцию.

Если вы упаковываете пищевые продукты, которые непосредственно соприкасаются с пленкой, убедитесь в том, что эта пленка пригодна для такого применения.

Обратите особое внимание на следующее!

Ограничения в использовании

Машину нельзя использовать: на открытом воздухе и/или в местах, где элементы машины остаются незащищенными, в местах с повышенной влажностью воздуха, разъедающими испарениями и/или абразивной пылью, во взрывоопасных местах, там, где необходимо использование огнеупорных компонентов.

Электрическое оборудование будет работать исправно при средней температуре воздуха +5˚С — +40˚С и относительной влажности менее 50% при 40˚С и менее 20% при 20˚С. Эту машину нельзя использовать в ионизирующем или любом другом излучении (рентгеновские лучи, лазер, микроволны, ультрафиолетовые лучи).

Машину необходимо хранить при температуре между -5˚С — +55˚С.

Машина упакована в защитную пленку, а для транспортировки – накрыта гофрокартонным колпаком и закреплена на поддоне.

Особую осторожность следует соблюдать при открывании коробки, чтобы не повредить машину.

Тележка машины упакована в отдельную гофрокартонную коробку.

В упаковке находится:

- корпус машины

- держатель катушки с пленкой

- вал для пленки с двумя конусами

- пластиковый пакет с запчастями

- руководство по техническому обслуживанию.

Если вы приобрели и стойку для машины, обратите внимание на комплектность.

В коробке со стойкой для машины находится:

- 1 секция основания

- 2 вертикальных секции

- 3 вала кронштейна корзины

- 1 корзина для отходов пленки

- пластиковый пакет с гайками и болтами для сборки стойки.

Следите за тем, чтобы при распаковке не повредить пластиковый колпак!

— Вес машины (без стойки) – 69кг

— Высота рабочего стола (на стойке) – 940мм

— Размеры запайки – 320×460

— Мощность – 3.2 кВ

— Уровень акустического давления: 71.8dB.

Размер упаковки (A * B * C):

- min: 50 * 50 * 1 мм

- max: 430 * 290 * 120 мм

- В+С не должно превышать 350;

- не подлежит упаковке товар с размерами больше, чем максимальные размеры А * В * С.

Пленка, которую нужно использовать для упаковки: термоусадочная пленка в виде полурукава, толщиной до 60 мкм, размерами (D – F – E) 400 * 250 * 75 мм.

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ JP 730

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ JP 730

СТАНОК УПАКОВОЧНЫЙ

мод. «JP 730»

РУКОВОДСТВО ПО ЭКСПЛУАТАЦИИ

1. ОБЩИЕ СВЕДЕНИЯ О СТАНКЕ

1.1. Станок упаковочный мод. JP 730 предназначен для обвязывания пакета упаковываемого материала полипропиленовой лентой с последующим отрезанием и соединением концов ленты с помощью функции склеивания «горячий нож».

1.2. Область применения – предприятия и цеха по производству мебели различного назначения (кухонная, офисная, и т.д.), производству столярно-строительных изделий и другие производства.

1.3. Вид климатического исполнения УХЛ 4 по ГОСТ 15150-69.

Помещение, в котором эксплуатируется станок, должно соответствовать зоне класса П-II согласно «Правилам устройства электроустановок» (редакция 7).

2. ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

2.1 Техническая характеристика (основные параметры и размеры).

2.1.1. Основные параметры и размеры приведены в таблице:

1. Размеры пакета упаковываемого материала, мм:

2. Ширина полипропиленовой ленты, мм

3. Метод упаковывания , шт.

4. Скорость одной упаковки, с

5. Усилие затяжки ленты, кг

6. Габаритные размеры, мм:

Примечание: Допустимые отклонения на основные параметры:

2.2. Техническая характеристика электрооборудования

2.2.1. Техническая характеристика электрооборудования приведена в таблице:

Наименование параметров и размеров

1. Род тока питающей сети

2. Частота тока, Гц

4. Электродвигатель привода:

5. Установленная мощность, кВт

3. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

3.1. Общие требования безопасности выполнены в соответствии с ГОСТ 12.2.009-80.

3.1.1. Мероприятия, обеспечивающие безопасность эксплуатации станка вы-полнены в соответствии с ГОСТ 12.2.003-74 «ССБТ, Оборудование производственное. Общие требования безопасности», ГОСТ 12.2.026.0-77 «ССБТ, Оборудование деревообрабатывающее. Общие требования безопасности к конструкции», а также «Единым требования безопасности и производственной санитарии к конструкциям деревообрабатывающего машиностроения», НИИМАШ, 1969 г.

3.1.2. Мероприятия, обеспечивающие безопасность эксплуатации электрооборудования выполнены в соответствии с требования «Правил устройства электроустановок» Энергоатомиздат, 1986 г.

3.1.3. Станок соответствует ГОСТ 25223-82 » Оборудование деревообрабатывающее. Общие технические условия».

3.1.4. К работе на станке допускается персонал, изучивший оборудование станка, правила эксплуатации и получивший инструктаж по технике безопасности.

3.1.5.При эксплуатации станка обязательно строгое соблюдение действующих на заводе российских, ведомственных и заводских правил и инструкции по технике безопасности.

3.1.6. Инструкция о мерах безопасности при работе на станке должна находиться на рабочем месте обслуживающего персонала.

3.1.7. Рабочее место оператора должно содержаться в чистоте и не быть скользким.

3.1.8. Обслуживающий персонал станка обязан:

— строго соблюдать правила эксплуатации и требования инструкция по технике безопасности;

— содержать в чистоте рабочее место в течение всего рабочего времени.

3.1.9. При ремонте оборудования станка на вводном автомате (рубильнике) должен быть вывешен плакат:

«НЕ ВКЛЮЧАТЬ — работают люди!»

3.1.10. ЗАПРЕЩАЕТСЯ во время работы станка:

— находится между работающими узлами;

— опираться на работающее оборудование;

— производить уборку оборудования.

3.1.11. При обнаружении возможной опасности следует отключить станок, предупредить обслуживающий персонал и администрацию цеха.

3.1.12. При любом несчастном случае во время работы за станком необходимо немедленно оказать помощь пострадавшему и сообщить о случившемся в медпункт завода и администрации участка (цеха).

3.1.13. ЗАПРЕЩАЕТСЯ при работе за станком загромождать проходы и проезды около станка заготовками и обработанными изделиями.

3.1.14. ЗАПРЕЩАЕТСЯ работа на неисправном или не подготовленном к работе оборудовании.

3.1.15. ЗАПРЕЩАЕТСЯ приступать к работе за станком при:

— неисправности заземляющих устройств;

— отсутствие смазки или неисправности системы смазки, хотя бы у одного из узлов и механизмов.

3.2.Правила безопасности за работающим станком.

3.2.1. Обслуживающий персонал обязан выполнять требования по обслуживанию оборудования, изложенные в «Руководстве по эксплуатации» на станок, а также требования предупредительных табличек, установленных на станке.

3.2.2. Производить замену пленки и настройку станка только при полной его остановке.

3.2.3. Не брать и не передавать через работающие механизмы какие-либо предметы.

3.2.4. Не производить во время работы станка подтягивание винтов, болтов, гаек и других деталей.

3.2.5. Во избежание повреждения станка или причинение ущерба здоровью оператора перед запуском станка убедитесь, что все крепежные винты тщательно затянуты.

3.2.6. Выключите станок и снимите напряжение отключением вводного автомата при:

— уходе от станка даже на короткое время;

— временном прекращении работы;

— уборке, смазке и чистке оборудования.

3.2.7. Следите за тем, чтобы крышки распределительных коробок и других электрических устройств были закрыты, а уплотнения не имели повреждений.

3.2.8. ЗАПРЕЩАЕТСЯ устранять неисправности электрооборудования станка лицам, не имеющим права обслуживания электроустановок.

3.2.9. ЗАПРЕЩАЕТСЯ устранять любые неполадки при работе станка.

3.2.10. Соблюдайте меры предосторожности при устранении неполадок. Помните, что при нажатии кнопок с определенной символикой и надписями, соответствующие механизмы станка совершают движения.

3.2.11. ЗАПРЕЩАЕТСЯ устранять неисправности в станке без снятия напряжения, если характер неисправностей не требует ее устранения под напряжением.

3.2.12. Перед началом работы убедитесь, что все ограждения станка закрыты.

3.2.13. ЗАПРЕЩАЕТСЯ обрабатывать на станке заготовки с размерами и отклонениями формы, превышающими величины, изложенные в п. 2.1.1. пп. 1 на-стоящего руководства по эксплуатации на станок.

3.1.14. При работе на станке обязательно применение спецодежды и головного убора, защищающей работающий персонал от попадания в станок свободных частей одежды. Во время работы на станке наденьте защитные очки.

3.1.15. ВНИМАНИЕ! Во время работы станка уберите руки из зоны обвязки лентой, во избежание получения травмы.

3.1.16. ВНИМАНИЕ! Отрезка полипропиленовой ленты осуществляется нагреваемым ножом. Не прикасаться к поверхности ножа во время работы.

3.1.17. Не вводите пленку в устройство подачи (обвязки) при отсутствии упаковываемого пакета на рабочем столе.

3.2.18. Шумовые характеристики не должны превышать значений, установленных в соответствии с требованиями ГОСТ 12.1.003-90. Для данного станка не более 65 Дба.

3.2.19. Нормы вибрации на поверхностях, с которыми контактируют руки работающего, а также вибрация, возникающая на рабочем месте при работе станка в эксплуатационном режиме, должны соответствовать нормам, установленным ГОСТ 12.1.012-78.

3.2.20. Оборудование станка должно иметь оснащено нулевой защитой, исключающей самопроизвольное включение станка при восстановлении внезапно исчезнувшего напряжения.

3.2.21. Электрооборудование должно быть проверено на электрическую прочность изоляции в соответствии с «Методикой испытаний электрооборудования металлорежущих станков на электрическую прочность изоляции повышенным напряжением промышленной частоты», ЭНИМС,1977г.

3.2.22. Сигнальные цвета знаков безопасности на станке должны соответствовать требованиям ГОСТ 12.4.026-79.

3.2.23. Надежность заземления должна соответствовать ГОСТ 12.2.007.0-75.

4. СОСТАВ СТАНКА

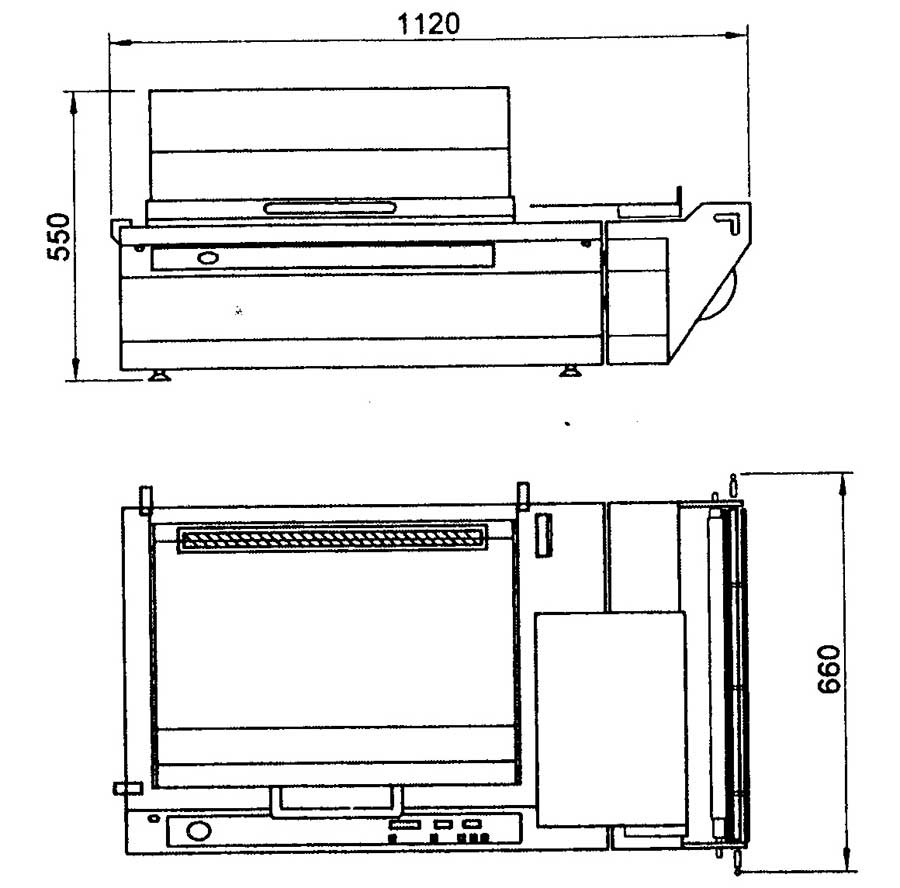

4.1. Общий вид станка

4.1.1. Общий вид станка с указанием основных узлов станка представлен на рисунках:

Общий вид

Вид спереди (ограждения сняты)

Вид сверху (рабочий стол условно снят)

Обвязочная головка

4.2. Основные габаритные размеры станка.

4.2.1. Основные габаритные размеры станка приведены на рисунке:

А – 895мм; G – 400мм; В – 740мм; Н – 230мм; F – 565мм; l – 110мм

4.3. Пульт управления станком

4.3.1. Панель пульта управления представлена на рисунке, а перечень органов управления приведен в таблице:

Органы управления и их назначение

Вводной выключатель (клавиша) подачи напряжения. Нажать на клавишу, при этом загорится лампа красного света, которая сигнализирует о том, что все электрические схемы и двигатель под током. Работа на станке возможна. Нажать клавишу, чтобы выключить питание станка. При внезапном останове станка (будучи не в режиме «сброс параметров/reset» ), нажать клавишу для автоматического перезапуска станка в работу.

Переключатель ручной отдачи/сброс параметров. После того, как загорится зеленый свет, необходимо нажать кнопку для обратной связи полипропиленовой ленты. После того, как загорится желтый свет, нажмите кнопку для сброса параметров станка.

Ручная подача. Находясь в режиме «сброс параметров/reset» (когда горит зеленый свет), нажмите данную кнопку для подачи полипропиленовой ленты вручную.

Рукоятка регулировки длины подачи ленты.

4.4. Краткое описание узлов станка

Распределитель обеспечивает подачу материала обвязки в распределительную/обвязочную головку. Он расположен внутри корпуса в левой нижней части. Фрикционный тормоз предназначен для ограничения чрезмерного выпуска ленты.

Зажим удерживает ведущий конец ленты ниже пяты, пока остаток ленты обвивается вокруг упаковки.

ПОДАЧА ЛЕНТЫ И ЕЕ НАТЯЖЕНИЕ

Подача и натяжение ленты обеспечиваются за счет двух наборов зубчатых колес, приводимых в действие двигателем с помощью приводного ремня и системы предохранительной фрикционной муфты.

Регулируемый оператором таймер продолжительности подачи ленты. После завершения времени таймер останавливает подачу ленты. При необходимости дополнительной подачи сверх установленного времени, толчковая подача будет обеспечиваться путем нажатия кнопки подачи путем «Толкания/Jog» расположенной на панели управления.

СВАРКА И ОБРЕЗАНИЕ

Обеспечивает склеивание концов пленки и обрезание ее.

Функция «горячий нож» расположена в передней части обвязочной головки. Перемещение ножа контролируется кулачком.

По окончании короткого периода склеивания – охлаждения (необходимо не допустить попадания склеенных концов на упаковку) происходит освобождение упаковки.

4.2.5. Принцип работы узлов станка

Цикл обвязки упаковки лентой может быть разделен на три стадии:

— захват и натяжение;

— соединение, отрезание и освобождение упаковки.

1. НЕЙТРАЛЬНОЕ ПОЛОЖЕНИЕ

При начальном вводе пленки в станок, она входит в головку под направляющим устройством ленты и по ролику D, далее между парами роликов подачи и натяжения и через слот в конечном зажиме. Далее пленка следует в упор/пятку станка, над склеивающим зажимом и удерживающим фиксатором, а далее в ленточный канал слева.

2. ОБВЯЗЫВАНИЕ УПАКОВКИ; ОТКЛЮЧЕНИЕ БИС/LSI

Захват и натяжение запускаются оператором, который оборачивает упаковку с помощью ленты и вводит ее конец в отверстие на верхнем направляющем устройстве ленты в правой части станка. При выполнении такой операции, пленка направляется между тисками концевого фиксатора и пятки, а затем в слот на упоре/пятке, где он соприкасается со стартовой рукояткой. По мере перемещение рукоятки влево, запускается работа станка, LSI

4. ПОДЪЕМ УДЕРЖИВАЮЩИХ ЗАХВАТОВ; ПЕРЕМЕЩЕНИЕ ГОРЯЧЕГО НОЖА ВО ВНУТРЬ

Моментально электронный определитель натяжения включает напряжение контрольной цепи для подачи тока электромагнитному захвату и повороту кулачкового вала. По мере поворота кулачкового вала происходит подъем удерживающего захвата для помещения другого конца ленты в положение под упор. Рукоятка напряжения понижается, для того чтобы, ослабить степень натяжения ленты и поднять склеивающий зажим. Необходимо заметить, что вся нагрузка на пленку должно быть ослаблено прежде, чем произойдет обрезание пленки, в ином случае может произойти повреждение края пленки/ленты и изменение параметров точности производства. Горячий нож перемещается между двумя слоями пленки.

ПРИМЕЧАНИЕ: РОЛИКИ НАПРЯЖЕНИЯ ОСВОБОЖДАЮТСЯ ВМЕСТЕ С ПЛЕНКОЙ

5. ОБРЕЗАНИЕ ЛЕНТЫ; СКЛЕИВАНИЕ

Склеивающий зажим производит также обрезание ленты во время его движения вверх, затем проталкивает верхнюю поверхность нижней пленки/ленты на нижнюю поверхность горячего ножа, затем горячий нож проталкивается механизмом на нижнюю поверхность верхней ленты.

Для этого выполните следующие действия:

1 .Откройте дверцу справа и вытяните около 3 футов (1м) пленки из катушки.

2. Проведите пленку через петлеобразователь /лупер (B), проведите ее под роликом (C) и выведите в корпус. Закройте дверцу.

3. Вытяните пленку и далее введите ее в положение между направляющей и роликом (D).

4. Продолжайте просовывать ленту через головку до тех пор, пока ее конец не появится (E).

7.1.4. Регулировка степени натяжения ленты

При необходимости регулировок выполните следующие действия:

1. ослабьте блокировочный ролик в правой нижней части станка.

2. Поверните накатной ролик, расположенный в торце станка по часовой стрелке для увеличения натяжения и против часовой стрелки — для уменьшения.

3. По окончании регулировок затяните ролик в исходное положение.

7.1.5. Регулировка температуры горячего ножа

Если склеивание минимально, причиной этому может послужить неправильные настройки температуры. Выполните все необходимые настройки с небольшой степенью дискретности в зависимости от следующих условий:

Увеличение температуры горячего ножа

Если присутствует недостаточное нагревание, прокрутите реостат горячего ножа (поз. 19 на печатной плате) в направлении по часовой стрелке.

Понижение температуры горячего ножа

Если присутствует чрезмерное нагревание, прокрутите реостат горячего ножа в направлении против часовой стрелки.

7.1.6. Регулировка направляющей ленты согласно различным параметрам ширины полипропиленовой пленки (рис. 19,20,21).

1. Регулировка направляющего механизма ленты

Ослабить винт с головкой под торцевой ключ (поз.1 и поз.2) и поместить направляющий механизм ленты на сторону модуля станины (поз.8). Поместите ленту между верхним направляющим механизмом ленты (поз.3) и нижним механизмом подачи (поз.4) . Вновь затяните 2 винта (поз.1 и поз.2).

2. Регулировка направляющей ленты

Ослабить винт с головкой под торцевой ключ (поз.1 и поз.2) и поместить пп пленку в положение между направляющей пленки (поз.5) и регулятором пленки (поз.9). Отрегулируйте положение элемента 9 на относительно пленки, а затем затяните винты (поз.6 и поз.7).

Расположение направляющих устройств

7.1.7. Регулировка зазоров упора

Для определения правильности работы упора необходимо соблюдать минимальный зазор между ним и левой и правой направляющими. Для регулировки данного зазора необходимо выполнить следующие действия:

1. Убедитесь, что правое направляющее устройство безопасно загружено.

2. Ослабьте два крепежных винта левого направляющего устройства.

3. Вставьте прокладку толщиной 0.50мм, шириной 3мм и длиной в 130мм между плечом упора и левым направляющим устройством.

4. Установить левую направляющую на упоре и затянуть устанавливающие винты.

5. Извлеките прокладку и проверьте плавность движения упора

7.1.8. Регулировка кулачка переключения.

Внешний кулачок приводит в действие механизм LS3.

Для определения того, что кулачки настроены правильно, необходимо выполнить следующие действия:

1. Убедитесь, что механизмы станка находятся в нейтральном положении или положении начала.

2. При необходимости регулировки микропереключателя ослабьте установочные винты и устройство LS5 как показано на рис. 23. После окончания регулировок затяните установочные винты

1. Затор ленты в распределительной головке во время подачи

Скопление отходов в ролике подачи/натяжения

Демонтировать ролик и извлечь отходы производства

2. Вытягивание ленты их головки до момента склеивания и обрезания

3. Отсутствие подачи пленки

Электромагнит (соленоид) не активируется

Отрегулировать зазор устройства LS5 по отношению к кулачковому переключателю. Заменить электромагнит LS5

4. Пленка не срезается по окончании цикла об-вязки

1. LS3 не работает; 2. LS3 неправильно настроен; 3. Зазор между клеящим зажимом и конечным зажимом слишком большой; 4. Режущая поверхность клеящего зажима затупилась

1. Заменить и отрегулировать LS3; 2. Отрегулировать LS3; 3. Отрегулировать зазор, предписано в разделе «Порядок работы»; 4. Повернуть клеящий зажим на 180 град., чтобы обеспечить свободный ход режущей поверхности.

5. Станок не оканчивает процедуру склеивания и обрезки

1. Ремень привода в движение рычага натя-жения порван или сошел со шкива; 2. LS2 неисправен

1. Заменить ремень при необходимости. Натянуть ремень; 2. Заменить LS2

6. Слабое склеивание ленты

1. Слишком низкая или высокая температура горячего ножа; 2. Перегорел предохранитель 5А

1. Отрегулировать температуру горячего ножа; 2. Заменить предохранитель

9. ОСОБЕННОСТИ РАЗБОРКИ И СБОРКИ ПРИ РЕМОНТЕ

9.1. Прежде чем приступить к ремонту станка, необходимо обязательно отключить его от сети поворотом вводного выключателя.

9.2. Для обеспечения четкости работы узлов станка при разборке и сборке следует руководствоваться требованиями, изложенными на рисунках в Приложении 2 и в перечне элементов настоящего руководства по эксплуатации.

9.3. При замене смазки или замене изношенных подшипников необходимо предварительно промыть подшипники в бензине и заполнить смазкой. При этом необходимо иметь ввиду, что избыточное количество смазки способствует повышенному нагреву подшипниковых узлов.

10.1. Категория условий хранения по ГОСТ 15150-69:

10.2. Не допускается хранение станка в упакованном виде свыше гарантийного срока службы без переконсервации — не более 6 месяцев.

10.3. Обеспечить аккуратное хранение инструмента и принадлежностей.

11. УКАЗАНИЯ ПО ТЕХНИЧЕСКОМУ ОБСЛУЖИВАНИЮ

11.1 Станок должен работать в сухом отапливаемом помещении, по пожароопасности класса В — 3 по ПУЭ при температуре от +1°С до 35°С и относительной влажности 55. 70%.

11.2. Проведение технического обслуживания и ремонта должно проводиться в соответствии со структурой межремонтных циклов на основе руководящих материалов «Система технического обслуживания и ремонта деревообрабатывающего оборудования», Москва, 1987 г.

11.3. Указания по эксплуатации электрооборудования в соответствующем разделе «Руководства по эксплуатации».

11.4. Для обеспечения длительной, безотказной и точной работы станка, прежде всего, необходимо тщательно проводить его ежедневное обслуживание. По окончании каждой рабочей смены следует тщательно очищать станок, удалять пыль с движущихся и вращающихся деталей. Ежедневно следует проверять состояние смазки трущихся деталей, при недостатке смазки необходимо своевременно ее пополнять.

11.5. Смазка станка.

11.5.1. Замена смазки в полости подшипников электродвигателя производится согласно паспорту на электродвигатели.

11.5.3. В процессе эксплуатации необходимо периодически следить за нагревом корпусов подшипников. Температура наружных поверхностей корпусов подшипников электродвигателей не должна превышать 85º С и 55º С для остальных механизмов.

11.5.4. ЗУБЧАТЫЙ РЕДУКТОР.

Заменять масло в зубчатом редукторе один раз в год следующим образом:

— Извлечь нижнюю пробку, чтобы слить масло;

— Вновь вставить пробку и залить масло;

— Вставить верхнюю пробку на место;

11.5.5. НАТЯЖЕНИЕ МУФТ РЫЧАГОВ ДВИЖЕНИЯ

Нанесите несколько капель масла на край муфты таким образом, чтобы масло проникло в плечо винта.

11.5.6. ВЕРХНИЙ СУППОРТ, НАПРАВЛЯЮЩИЕ ПЛАНКИ, КЛЕЯЩИЙ ЗАЖИМ, КОНЕЧНЫЙ ЗАХВАТ И УДЕРЖИВАЮЩИЙ ЗАХВАТ.

Нанесите несколько капель масла на точки смазки, указанные на рис. 27

12.СХЕМА ЭЛЕКТРИЧЕСКАЯ ПРИНЦИПИАЛЬНАЯ

По всем интересующим Вас вопросам, а также по вопросам приобретения товара просим обращаться по телефону +7 (495) 646-08-26 или +7 (905) 543-37-13 . Менеджеры компании Древ Комплект будут рады Вам помочь.

Новые цены на все дисковые пилы.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)