Решение. Тема: » Решение задач организации ТО и ремонта подвижного состава АТП на ПЭВМ «

Лабораторная работа № __11 — 12__

Тема: » Решение задач организации ТО и ремонта подвижного состава АТП на ПЭВМ «.

Цель работы: Освоить методику решения задач по организации ТО и ремонта подвижного состава АТП на ПЭВМ

Порядок выполнения работы:

1. Включить компьютер, загрузить ОС Windows и запустить программу EXCEL_2000

2. Выполнить создание таблиц исходных данных и расчетных значений

3. Выполнить расчеты таблиц, получить и проанализировать результаты и сохранить файл.Примечание: Файл сохранить по адресу: D:\Студенты\ Группа\Фамилия студента и индекс работы(Иванов_ТО)

4. Оформить отчет.

Ход работы:

Правила создания таблиц, ввод формул в ячейки, форматирование таблиц и результатов расчетов, оформление границ таблиц и сохранение созданного файла описано в методическом пособии по работе с программой EXCEL Работа №2

Методика решения плановых задач по ТО и ТР.

Задача.

На АТП, расположенном в умеренном климатическом районе, работает 140 автомобилей самосвалов ЗИЛ-ММЗ-555, имеющих пробег с начала эксплуатации от 160 до 200 тыс.км. Автомобили работают в пригородной зоне на дорогах с щебеночным покрытием, на холмистой местности.

Требуется определить нормы пробега до и после капитального ремонта, периодичности и трудоемкости технического обслуживания и текущего ремонта.

Решение.

1. Условия эксплуатации относятся к III категории (см. табл. 2.7).

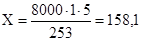

2. Норма пробега до капитального ремонта L1 определяется исходя из нормы

пробега базового автомобиля ЗИЛ-130 (см. табл. 2.3) с учетом результирующего коэффициента K:

Где: K=K1*K2*K3; и K1=0.8(см. табл. 2.8); K2=0.85(см. табл. 2.9); K3=1.0(см. табл. 2.10);

После КР норма пробега автомобиля должна составлять не менее 80% от пробега до капитального ремонта, т.е.

3. Периодичность технического обслуживания принимается с учетом данных табл. 2.1, 2.8, 2.10 для:

4. Трудоемкость ТО и ТР определяется исходя из трудоемкости для базового автомобиля ЗИЛ-130 (см. табл. 2.2) с учетом результирующего коэффициента K:

для технического обслуживания (ТО)

Где: K2=1.15(см. табл. 2.9) ; K5=1.05(см. табл. 2.12)

Задачи с решениями

Планирование технического обслуживания и ремонта подвижного состава

Вопросы для контроля

Исходные данные по маркам автобусов

Исходные данные по маркам автомобилей

Задачи для самостоятельного решения

1. Определить средние итоговые технико-эксплуатационные показатели по автотранспортному предприятию за год.

| Показатели | ЗиЛ – 554 | МАЗ-5549 |

| Среднесписочное количество автомобилей, ед. | ||

| Время в наряде, ч | 9,6 | |

| Коэффициент использования грузоподъемности | ||

| Коэффициент использования пробега | 0,5 | 0,45 |

| Среднее расстояние перевозки, км | ||

| Средняя техническая скорость, км/ч | ||

| Среднее время простоя под погрузкой-разгрузкой на одну ездку с грузом, ч | 0,34 | 0,27 |

| Коэффициент выпуска автомобилей на линию | 0,8 | 0,7 |

2. Рассчитать производственную программу по эксплуатации грузовых автомобилей ЗиЛ-431410 на год при следующих исходных данных: среднесписочное количество автомобилей 500 ед.; средняя техническая скорость – 22 км/ч; среднее время простоя под погрузкой-разгрузкой на одну ездку с грузом – 0,25ч; среднее расстояние перевозки — 16 км; коэффициент использования пробега – 0,67; коэффициент использования грузоподъемности – 0,9; коэффициент выпуска автомобилей на линию – 0,81.

3. Рассчитать производственную программу по эксплуатации автобусного автотранспортного предприятия на год.

| Показатели | ПАЗ – 3205 | ЛиАЗ-6212-01 |

| Среднесписочное количество автобусов, ед. | ||

| Время в наряде, ч | 12,6 | 12,5 |

| Коэффициент использования вместимости | 0,65 | 0,75 |

| Коэффициент использования пробега | 0,93 | 0,98 |

| Среднее расстояние поездки пассажира, км | 4,8 | |

| Средняя эксплуатационная скорость, км/ч | ||

| Общая вместимость, чел. | ||

| Коэффициент выпуска автобусов на линию | 0,83 | 0,86 |

1. Какие данные для составления плана перевозок должны содержать заявки организаций-грузоотправителей?

2. Назовите технико-эксплуатационные показатели использования подвижного состава грузового и пассажирского автомобильного транспорта.

3. Объясните, что означают показатели выработки автомобилей.

4. В чем состоит отличие статического коэффициента использования грузоподъемности от динамического?

5. Объясните, что означают коэффициенты технической готовности и выпуска автомобилей на линию.

6. Какова последовательность составления плана по эксплуатации подвижного состава автотранспортного предприятия?

Исходными данными для планирования производственной программы по техническому обслуживанию и ремонту подвижного состава на автотранспортном предприятии служат: производственная программа по эксплуатации автомобильного парка; принятые системы и методы технического обслуживания и ремонта подвижного состава; установленные нормы пробега подвижного состава до проведения обслуживания и ремонтов отдельных видов и нормативы трудоемкости работ применительно к условиям эксплуатации автомобилей и оснащенности автотранспортных предприятий.

Разработка плана технического обслуживания и ремонта подвижного состава включает в себя определение следующих показателей производственной программы.

1. Пробег автомобилей до капитального ремонта (КР), а также до первого и второго технического обслуживания (ТО-1, ТО-2), с учетом корректировки.

2. Количество технических воздействий ТО-1, ТО-2, КР, сезонных обслуживаний (СО), ежедневных обслуживаний (ЕО).

3. Трудоемкость технических воздействий ЕО, ТО-1, ТО-2, текущего ремонта (ТР), общая трудоемкость работ по ТО и ТР.

Нормативные значения периодичности технических воздействий и их трудоемкости определяются согласно «Положению о техническом обслуживании и ремонте подвижного состава автомобильного транспорта». Нормы пробега и трудоемкость корректируется с помощью ряда поправочных коэффициентов, учитывающих:

— условия эксплуатации – К1;

— модификацию подвижного состава – К2;

— природно-климатические условия – К3;

— пробег с начала эксплуатации – К4;

— количество обслуживаемых и ремонтируемых на предприятии автомобилей и технологически совместимых групп подвижного состава – К5.

Пробег до капитального ремонта, км, определяется по формуле

где

Ктехн – коэффициент, учитывающий техническое состояние парка подвижного состава;

где У ‘ – удельный вес автомобилей с пробегом с начала эксплуатации до первого капитального ремонта;

У « — удельный вес автомобилей с пробегом с начала эксплуатации после первого капитального ремонта.

Периодичность технических обслуживаний, км, определяется по формуле

где Li – скорректированное значение пробега до ТО-1 и ТО-2, км;

Количество технических воздействий рассчитывается на основе данных о межремонтных пробегах и периодичности ТО.

Количество капитальных ремонтов определяется по формуле

Основным назначением сезонного обслуживания является подготовка автомобилей к работе в зимний и летний период и проводится два раза в год. Как правило, сезонное обслуживание совмещается с ТО-2 с соответствующим увеличением трудоемкости работ. Количество сезонных обслуживаний рассчитывают по формуле

Количество ежедневных обслуживаний определяется следующим образом:

Удельная трудоемкость ЕО, ТО-1 и ТО-2 определяется по формуле

где

Удельная трудоемкость текущего ремонта определяется следующим образом:

где

Значение коэффициента К4 необходимо применять с учетом распределения автомобилей по интервалу пробега с начала эксплуатации:

где m – количество интервалов по пробегу;

Ассj – удельный вес автомобилей в j – м интервале пробега.

Затем определяем общую трудоемкость работ по ТО и ТР.

Трудоемкость работ ЕО, чел-ч.

Трудоемкость работ по ТО-1, чел-ч.

Трудоемкость работ по ТО-2 с учетом сезонного обслуживания, чел-ч.

где Ксез – коэффициент сезонного обслуживания (для Тюменской области равен 0,3).

Трудоемкость текущего ремонта, чел-ч.

Общая трудоемкость работ по ТО и ТР определяется как сумма трудоемкости по отдельным видам технических воздействий:

В соответствии с планом ТО и ремонта рассчитывают численность ремонтных и вспомогательных рабочих и фонд их заработной платы.

Задача 1. Определить норму пробега до капитального ремонта, периодичность и трудоемкость технического обслуживания и текущего ремонта.

Исходные данные: списочное количество автомобилей КамАЗ-5320 – 300 ед.; автотранспортное предприятие расположено в районе холодного климата. Автомобили работают в условиях города (с населением более 100 тыс. жителей) на дорогах с асфальтобетонным покрытием.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Курсовая работа: Ремонт автомобилей 2

| Название: Ремонт автомобилей 2 Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 15:30:21 15 октября 2010 Похожие работы Просмотров: 236 Комментариев: 10 Оценило: 2 человек Средний балл: 5 Оценка: неизвестно Скачать |

— производственная программа изделий в год ( принимаем 8тыс. в год);

— производственная программа изделий в год ( принимаем 8тыс. в год); — число деталей в изделии, n=1;

— число деталей в изделии, n=1; — необходимый запас деталей в днях для обеспечения непрерывности сборки. Принимаем t=5 дней, как для средних деталей, хранение которых возможно на многоярусных стеллажах.

— необходимый запас деталей в днях для обеспечения непрерывности сборки. Принимаем t=5 дней, как для средних деталей, хранение которых возможно на многоярусных стеллажах. — число рабочих дней в году.

— число рабочих дней в году.