Проверка технического состояния и ремонт клапанов

Клапаны проверяют на износ стержня, как указано выше, деформацию, отсутствие трещин, а также состояние фасок, которые при необходимости шлифуют. Особое внимание следует обращать на состояние выпускных клапанов, которые работают при высокой температуре и агрессивной среде отработавших газов. У выпускных клапанов сильнее страдает стержень и его торец, а на рабочей фаске в месте контакта с фаской седла образуется выработка (рис.)

Рис. Характерный износ выпускного клапан

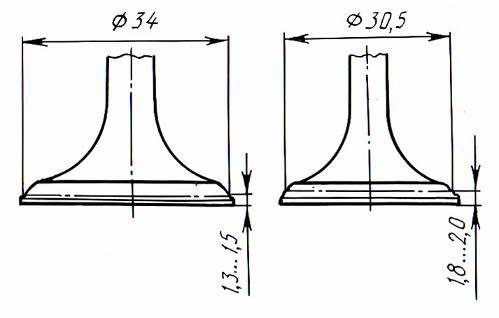

В качестве предельных размеров под шлифование может приниматься расстояние от нижней плоскости тарелки клапана до базового диаметра (рис. 4.35) или толщина цилиндрической части тарелки клапана (от 0,5 до 2,0 мм, в зависимости от модели двигателя).

Рис.4.35. Предельные размеры клапанов под шлифовку:

а – впускной клапан; б – выпускной клапан

Предельные размеры указываются для того, чтобы при обработке не был снят слой твердого сплава, нанесенный на рабочую часть клапана. Угол шлифования фаски клапана, как правило, равен 30 или 45º . Причиной неудовлетворительной работы двигателя может быть неплотное прилегание клапанов к гнездам. Нарушение герметичности клапанов при нормальном тепловом зазоре в клапанном механизме и хорошем техническом состоянии систем питания и зажигания сопровождается потерей мощности двигателя, перебоями в его работе и характерными хлопками в глушителе. В этом случае, а также при установке новых клапанов производят притирку рабочей фаски клапана к его седлу.

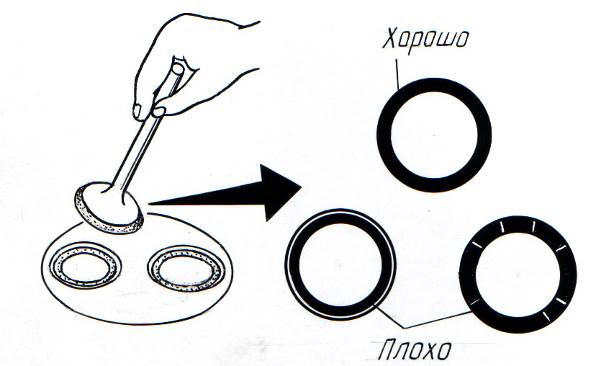

Для проверки пятна контакта рабочей фаски клапана и его седла на фаску седла наносят тонкий слой свинцового сурика. Клапан устанавливают на место, после легкого прижатия к седлу снимают, затем проверяют отпечаток на его фаске (рис. 4.36).

Рис. 4.36. Проверка пятна контакта по фаске клапана

При нормальном контакте этот отпечаток (пятно контакта) должен занимать всю ширину фаски и не иметь разрывов. Если обнаружены разрывы, необходимо произвести притирку клапана к его седлу.

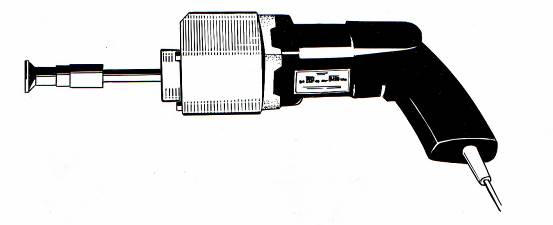

Притирку клапанов осуществляют с помощью полировочной пасты, причем выпускные клапаны за весь срок их службы можно притирать лишь дважды. Притирка выполняется специальным устройством типа Р-177 (рис. 4.37) производства России, позволяющим совершать возвратно-поступательные и вращательные движения.

Рис. 4.37. Устройство для притирки клапанов

При отсутствии такого устройства клапан притирают, используя простейшую оправку с зажимом для фиксации стержня клапана. Для притирки под тарелку клапана сначала ставят легкую пружину и применяют карборундовую пасту средней зернистости, затем используют пасту мелкой зернистости, а в конце – чистое масло. После притирки седло клапана и его рабочая фаска должны иметь матово-серый цвет. В случае отсутствия полировочной пасты можно применять моторное масло с абразивным порошком от наждачного круга мелкой зернистости, однако качество притирки в этом случае будет хуже.

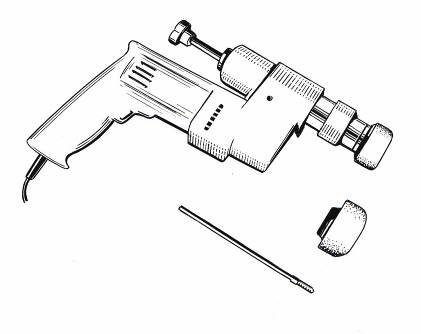

Если на рабочих фасках обнаружены значительная выработка, раковины, небольшие участки прогара, нарушающие плотность посадки клапана в седло, необходимо произвести шлифование или механическую обработку клапана. Механическая обработка выполняется с помощью специального устройства типа Р-176 (Россия), состоящего из корпуса с электродвигателем и редуктором и набора сменных головок (рис. 4.38). При отсутствии специального устройства можно использовать обычную дрель с патроном такого размера, который позволит зажать негодную к употреблению направляющую втулку клапана, которую разрезают для изготовления зажима. Дрель закрепляют горизонтально. Используя напильник с намотанной на него абразивной шкуркой, шлифуют клапан при высокой частоте вращения вала дрели. Шлифовка производится с использованием шкурки зернистости Р320, затем при доводке – Р600.

Рис. 4.38. Устройство для шлифовки клапанных гнезд

Восстанавливать фаски клапана можно вручную с помощью набора фирмы “Ньювей” (рис. 4.39). Клапан вставляют в специальное приспособление, представляющее собой корпус в сборе с конусом 30 или 45 и твердосплавными ножами.

Рис. 4.39 Приспособление и инструмент для обработки фаски клапана

Клапан ставят во втулку необходимого размера, входящую в комплект приспособления, верхнюю часть стержня клапана зажимают с помощью мягких губок в тисках. Вращением корпуса с твердосплавными ножами относительно головки клапана добиваются необходимого качества рабочей поверхности фаски.

Для шлифования рабочей фаски клапанов можно использовать настольный шлифовальный станок модели Р-186 (Россия). Стержень клапана при этом зажимают в центрирующем патроне бабки, установленной относительно плоскости шлифовального круга под углом, меньшим на 30¢ угла наклона рабочей фаски клапана. Уменьшение угла наклона рабочей фаски клапана на 30¢ по сравнению с углом наклона фаски его седла ускоряет приработку и улучшает герметичность клапана.

При осмотре клапана необходимо проверять торец его головки. В случае износа торца головки на 0,2…0,3 мм ее можно прошлифовать на станке. При износах выше указанной величины клапан выбраковывается, так как может быть снят упрочняющий слой верхней части стержня, который обычно составляет 0,5…0,7 мм.

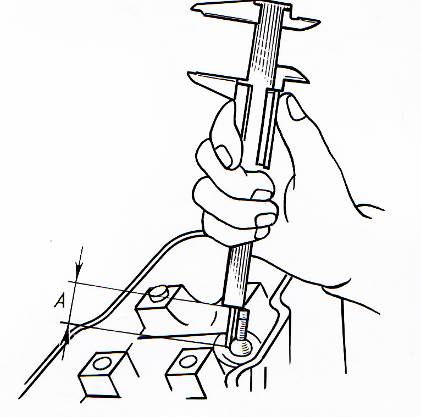

Если клапан многократно притирали и шлифовали, это приводит к более глубокой его посадке в седле и изменению усилия клапанной пружины. Для проверки такого состояния необходимо определить высоту А выступания стержня клапана (рис. 4.40).

Рис. 4.40. Проверка выступания стержня клапана

Этот параметр для каждого двигателя индивидуален, но методика оценки и последующие действия для всех двигателей одинаковы. Если высота выступания стержня клапана превышает допустимое значение на 0,5…1,5 мм, под пружину клапана рекомендуется установить шайбу толщиной, обеспечивающей нормальную высоту выступания. Если высота выступания стержня клапана превышает допустимое значение более чем на 1,5 мм, следует заменить один из следующих элементов: клапан, седло клапана, головку цилиндров или все одновременно, если замена одного элемента не даст нужного результата.

Проверить герметичность клапанов можно специальным прибором, состоящим из резиновой груши и манометра. При проверке закрывают отверстия для свечей зажигания и с помощью груши создают давление 0,5 кг/см 2 . В течение по крайней мере 100 с не должно наблюдаться падения давления.

Герметичность клапанов можно проверить также с помощью керосина (бензина), налив его во впускные и выпускные полости головки цилиндров, предварительно установив под клапаны пружины. В течение минимум 3 мин утечки керосина (бензина) не должно быть. Кроме того, проверяют биение (изгиб) клапанов, которое не должно превышать 0,02 мм. Клапаны с бóльшим биением заменяют новыми. Шлифовать стержень клапана нецелесообразно, так как возникает необходимость в изготовлении новых сухарей под клапанную пружину (пружины).

Как заменить выпускные клапаны своими руками — настройка и восстановление

Краткие сведения

Клапаны имеют простую конструкцию и отличаются высокой износостойкостью. Последнее обусловлено материалом изготовления, который должен выдерживать повышенные нагрузки.

Сам клапан состоит из нескольких участков:

- тарелки (нижняя расширенная часть детали);

- стержня (верхняя узкая часть детали, идущая от тарелки кверху);

- фаски (место прилегания тарелки к блоку цилиндров);

- кромки тарелки;

- торца стержня (верхняя его часть, расположенная над выточкой);

- выточки под сухари (небольшая канавка под торцом).

Место контакта тарелки и головки блока цилиндров называют седлом. Оно изготавливается из стали или чугуна и запрессовывается в ГБЦ.

По своему назначению клапаны бывают двух видов:

Впускной

Отвечает за подачу топливовоздушной смеси в цилиндро-поршневую систему. Имеют цельный стержень и, обычно, тарелку большего диаметра для улучшения рабочих свойств.

Выпускной

Отвечает за отвод отработанных газов в процессе работы ДВС. Стержень этого типа клапанов изготавливается полым; внутрь его помещается натрий. Такая конструкция позволяет охлаждать выпускной клапан, так как он подвержен более высокому нагреву, чем впускной. Для его производства обязательно используется жаростойкий металл.

Почему же возникает необходимость замены клапанов?

При обычных условиях эксплуатации клапаны могут подлежать замене по причине износа. Происходит это примерно через 300 тысяч км пробега.

Причин, послуживших необходимости внеплановой замены, обычно две: прогорание и деформация.

Необходимость в замене

На всех автомобилях принцип ремонта одинаковый, так же как и замена клапанов на ВАЗ Приора можно производить своими руками.

Основным признаком неисправной работы клапанов является понижение компрессии. Это в основном происходит по трем причинам.

Первая —прогар. Это происходит так: тарелки клапанов разрушаются или в них возникают трещины, впоследствии при любом положении распределительного вала камера сгорания разгерметизируется.

Этим подвержены, в основном, выпускные клапана, потому как на них идет большая термическая нагрузка.

В большинстве таких ситуаций требуется замена сёдел клапанов, что проблематично сделать своими руками, так как потребуется выпрессовка и последующая запрессовка их.

Такая проблема может возникнуть из-за:

- неправильно отрегулированный тепловой зазор, это касается двигателей не имеющих гидравлического компенсатора;

- очень бедная смесь, это повышает температуру в камере сгорания;

- не должным образом отрегулированы фазы ГРМ, из-за чего возгорание создается в период, когда клапан не плотно прилегает к седлу. Также это может способствовать возникновению нагара в местах контактирования деталей;

- допущенный на производстве брак;

- детонация мотора по каким-либо причинам.

Вторая —загиб клапанов в результате столкновения с поршнями. Такое возможно только при обрыве либо перескока ремня газораспределительного механизма, перескакивание происходит из-за растянувшегося ремня или цепи.

Третья —износ стержня. В рабочем режиме двигателя клапана совершают движения по направляющим втулкам, при длительной эксплуатации происходит истирание штока.

При этом возникает превышенный зазор между внутренних стенок втулок и стержнями клапанов, что негативно влияет на работу клапанного механизма.

В этом случае придется произвести замену не только клапанов, но и направляющих втулок, что можно также сделать своими руками.

Признаки неисправности

Причиной нестабильной работы двигателя, вызванной потерей мощности, компрессии в каком-либо цилиндре и вибрацией могут стать не только клапана.

Если рвется ремень ГРМ, то не факт, что загнет клапана, чаще обламываются толкатели. Даже при помощи компрессометра можно только убедиться в отсутствии компрессии в цилиндрах, но причину выяснить не удастся.

Можно добавить незначительный объем моторного масла в цилиндр, если при этом компрессия увеличится, то причина заключается в изнашивании поршневой группы.

Чтобы точнее определить диагноз двигателя лучше провести тест пневмотестером.

Диагностика неисправности

Перед началом работы логично убедиться в целесообразности данного мероприятия, инициируемого следующими причинами:

- Пришло время выполнения периодической проверки, регулировки, замены деталей, узлов. Определяется пробегом (15000 – 30000 км), условиями эксплуатации автомобиля.

- Появление характерных симптомов повреждения, возникновение поломок.

Основными признаками, сигнализирующими водителю о насущности обратить внимание на клапана, являются:

- заметная потеря мощности двигателя;

- “троение” мотора, проявляющееся при работе на различных нагрузках (один, несколько цилиндров сбоят, в камере сгорания смесь не воспламеняется, загорается с задержкой, израсходуется не полностью, возникает явление детонации);

- заметное увеличение расхода топлива;

- автомашина двигается рывками, “плавают” обороты холостого хода;

- появление нагара, копоти на свечах зажигания;

- посторонние стуки, шумы в моторном отсеке.

Подобные симптомы характерны для разных видов нарушений функционирования авто. Двигатель – не авторучка. Беспричинная разборка, сборка – длительное, хлопотное мероприятие. Предварительно следует убедиться в его необходимости.

Определение неработающего цилиндра

При возникновении нестабильного поведения двигателя необходимо попытаться локализовать причину, продвигаясь от простых проверок к сложным диагностическим методам обследования. Следует предварительно убедиться в исправности стартера, полном заряде аккумуляторной батареи.

- Завести мотор, оставить на холостых оборотах.

- Поднять капот.

- Снять колпачок свечи первого цилиндра. Мотор заглох – цилиндр исправен, изменения не произошли – требуется вмешательство. Таким образом пройтись по остальным цилиндрам.

- На забракованных цилиндрах поменять свечи, высоковольтные провода. Повторить тестирование. Неизменность ситуации указывает на поиск поломки внутри двигателя.

Наличие искры, топлива

- Проверить поступление искры. На двигателе, оборудованном инжектором, отключить разъем подачи питания форсунок. Поочередно выкручивать свечи, прислонять корпусом на массу автомашины, запускать стартер, смотреть, соблюдая меры предосторожности. Удобнее совершать данные действия вдвоем (один находится под капотом, другой – в салоне).

- Убедиться в поступлении топлива. На холодном моторе подключить форсунки, отключить разъем управления модулем зажигания. Вывернуть свечи. Стартером прокручивать двигатель в течение семи – десяти секунд. Резьба свечных посадочных мест залита топливом – норма. Сухие отверстия – проблемы с подачей горючего. Возникают вопросы к топливной системе, электронному блоку управления.

Компрессионный метод испытаний

Поиск виновника продолжается путем измерения давления в цилиндрах при максимальном сжатии. Компрессометр вставляется вместо свечи. Поршень устанавливается в верхнюю мертвую точку (специальная метка шестерни распределительного вала совмещается с отметкой на головке блока). Создается избыточное давление в верхней части цилиндра. Нормальное значение по прибору должно находиться в пределах 11 – 13кг/см3. Допустимое значение указывает завод – изготовитель в технической документации на автомобиль. Заниженная компрессия – отсутствие герметичности камеры сгорания.

- Кольца на поршне стерлись.

- Клапана неплотно прилегают.

- Разрушена прокладка головки блока цилиндров.

- Трещины блока, ГБЦ.

Залить на поршень немного чистого моторного масла (20 – 30мл), используемого для данного двигателя. Повторить измерение. Показатель улучшился – предстоит ремонт, замена поршневой группы. Положение не изменилось – вероятно, прогорели клапана. Не исключается замена клапанов, колец одновременно. Пора делать вскрытие двигателя.

Определить цилиндр с наименьшей компрессией возможно от руки. Поочередно оставляя свечу в испытуемой камере сгорания, остальные извлекая, прокручивать рукой коленчатый вал. Вариант применения минимального усилия укажет на подозрительный объект. Способ безопасный, простой.

Подготовительные работы перед заменой клапанов

Изучение инструкций, просмотр видео в Интернет, посещение тематических форумов, приобретение понимания порядка действий.

Подбор инструментов, запасных частей, материалов, измерительных приборов, приспособлений.

Для работы понадобятся:

- Наборы гаечных ключей различных типов (рожковые, накидные, головки, вороток с трещоткой).

- Отвертки плоская, крестообразная.

- Молоток, металлическая трубка длиной 15 см. внутренним диаметром 15 мм.

- Домкрат (случай отсутствия смотровой ямы).

- Компрессометр.

- Набор клапанных регулировочных шайб.

- Набор щупов для измерения зазоров.

- Приспособление для отжима клапана.

- Длинный пинцет.

- Электрическая дрель с возможностью регулировки оборотов, реверсом.

- Комплект новых впускных, выпускных клапанов.

- Седла, сальники, направляющие, колпачки маслосъемные.

- Съемник сальников.

- Штангенциркуль (микрометр).

- Моторное масло.

- Паста (порошок, разводится маслом) для притирки клапанов.

- Ветошь.

Инструмент

Если делаем замену клапанов своими руками, будь это ВАЗ либо другой автомобиль, нужно не упустить такой нюанс, как наличие специального инструмента. Вот что понадобится:

Комплекты: гаечных ключей, головок, отверток для демонтажа и монтажа элементов машины.

Рассухариватель клапанов. Он нужен для сжатия пружин, чтобы устранить сухарики (стопорные элементы).

Инструмент для притирки. Клапана нуждаются в притирки, для обеспечивания компрессии. Приобретение специального приспособления не целесообразно, можно воспользоваться дрелью и куском шланга.

Шланг плотно соединяет клапанный стержень и насадку дрели и поступательными движениями производить притирку. Затем налить солярку в месте стыковки клапана и седла, если она не протекает, то работа сделана качественно.

Прибор для снятия маслосъемных колпачков. Производя замену клапанов надо сменить на втулках колпачки, что будет сделать довольно сложно своими руками. Лучше использовать специальный съемник.

Применяя подручный инструмент можно вызвать возникновение повреждений целостности детали, что приведет к потребности приобретения новых уплотнителей.

Есть еще один прибор — микрометр. Он даст точное измерение параметра стержня и выявляет дефекты износа клапанов.

Ключ для фиксации коленчатого вала, для того, чтобы настроить правильную работу ГРМ.

Желательно иметь динамометрический ключ для затягивания болтов.

Расходные материалы

Кроме клапанов, понадобится:

- пригодные уплотнительные колпачки;

- прокладка головки блока цилиндров;

- прокладка крышки клапанов;

- при необходимости — герметик;

- болты крепления ГБЦ, иногда возможно использовать старые болты;

- притирочная паста или порошок.

К чему стоит готовиться перед заменой

Процесс замены клапанов своими руками может показаться весьма несложной задачей. Но не стоит обольщаться, так как процедура неминуема без частичной разборки/сборки навесного оборудования, контроля тепловых зазоров, проверки допусков по размерам. Чтобы выполнить все процедуры правильно, следует методично придерживаться руководства по эксплуатации к вашему авто. Именно в мануале к автомобилю вы найдете всю необходимую информацию о тепловых зазорах, моментах затяжки, способах регулировки и адаптации механизмов, нуждающихся в этом после снятия. Замена будет тем сложнее, чем сложнее конструктивно двигатель на вашем автомобиле.

Стоит помнить о том, что заменой погнутых либо прогоревших клапанов ремонт может не ограничиться. Если новые изделия будут болтаться, следует менять направляющие втулки. Если седла слишком провалены и клапаны не прилегают плотно, производитель зачастую рекомендует замену ГБЦ. Часто владельцы автомобилей с двигателями ЗМЗ-405, ЗМЗ-406, чтобы исключить касание кулачка распределительного вала об корпус гидротолкателя и избежать установки новой ГБЦ, укорачивают стержни, производя так называемую торцовку клапанов.

Чтобы ремонт двигателя не оказался напрасным, после разборки ГБЦ необходимо качественно дефектовать.

Процедура замены

Работа с заменой клапанов осуществляется следующим образом:

Снять навесные части. Запомнить порядок сборки и расположение элементов;

- снять головку блока. Затем головку нужно промыть и убедиться в отсутствии трещин в ней;

- проверить плотность между клапанами и сёдлами;

- удалить стопоры с клапанов. Для этого можно воспользоваться, помимо рассухаривателя, пинцетом;

- убрать пружины и верхние тарелки;

- изъять клапана;

- отшлифовать прилегающую плоскость ГБЦ.

Демонтаж ГБЦ

Для этого потребуется:

- произвести подготовительные работы: разомкнуть провод и «минусовую» клему аккумулятора, отсоединить трубки и шланги подачи технических жидкостей, топливные магистрали, снять навесное оборудование;

- затем снять крышку ГБЦ;

- открутить болты крепления ГБЦ;

- снять ГБЦ.

Демонтаж распределительного вала

- снять приводной ремень;

- снять зубчатый шкив;

- открутить болты, которыми удерживается крышка распредвала;

- снять саму крышку и сальники;

- снять распредвал.

Прежде чем приступать к процедуре, следует вывернуть свечи зажигания. Это позволит избежать их повреждения.

Очистка и осмотр клапанов

После проведенных манипуляций извлеченные из втулки клапаны очищают от нагара и осматривают на предмет повреждений.

В зависимости от степени повреждения, деталь необходимо:

- заменить на новую;

- очистить и притереть.

Также необходимо проверить седло клапана. Если прогары и раковины на нем слишком серьезные, чтобы убрать притиркой, седло придется обработать с помощью специального инструмента, который называют шарошкой или борфрезой. Шарошка представляет собой насадку для обработки различных поверхностей, в том числе и металлических. Она крепится на дрель и устраняет механичнские повреждения.

В процессе главное — не увлечься и не снять слишком большой слой металла. Также не следует интенсивно давить на дрель, это приводит лишь к перегреву и затруднению самой обработки. Перед работой головку шарошки рекомендуется смазывать специальным смазочным составом, чтобы снизить интенсивность износа.

Приобретение нового набора клапанов необходимо при полном уничтожении детали (иногда такое случается) или деформации стержня. Теоретически погнутый стержень можно выпрямить, но затраченные время и усилия того не стоят.

Выбирая клапаны, следует убедиться в том, что они идентичны. Особенно важно, чтобы детали имели одинаковую высоту. Поверхность не должна иметь царапин, сколов и любых других повреждений. Перед установкой всю деталь, за исключением фаски (ее следует притереть), желательно отполировать.

После притирки клапанов необходимо произвести сборку конструкции. Все манипуляции производятся в обратном порядке.

Установка клапанов

Примерив новых запчасти, нужно проверить зазор между клапанами и направляющими втулками. При излишнем люфте втулки надо заменить.

Притереть клапана при помощи пасты или порошка и дрели. Установить клапана и уплотнительные колпачки.

Застопорить клапана. Установить распределительный вал. Далее прикрутить головку блока, соблюдая порядок и момент затяжки.

Установить крышку клапанов. Натянуть ремень газораспределительного механизма, совмещая метки, прикрепить оставшиеся детали.

Притирка клапанов

Ключевой момент замены — притирка клапана к седлу. Процедура направлена на устранение малейших несоответствий при контакте деталей в процессе работы и повышения герметичности.

Притирочная паста

Прежде чем приступить к работе, следует обзавестись притирочной пастой. Рынок изобилует вариантами, начиная от дешевых составов сомнительного происхождения и заканчивая профессиональными пастами.

По своим рабочим характеристикам притирочные пасты бывают крупнозернистыми и мелкозернистыми (иногда что-то среднее). Обзавестись нужно и той, и другой.

Крупнозернистые используются для проведения первичной притирки. Мелкозернистые — для финишной.

По сути, паста выполняет роль наждачки, шлифуя детали и делая их максимально совместимыми друг с другом.

Последовательность действий по притирке клапанов такова:

- На фаску (клапан должен быть предварительно вычищен, если нет надобности в его замене на новый) наносится тонкий равномерный слой крупнозернистого состава.

- Клапан вставляется во втулку, пружина должна находиться на своем месте. На стержень рекомендуется нанести графитную смазку. Это снизит сопротивление при вращении и сделает процесс самого вращения легче. Плюс к этому, графитная смазка препятствует попаданию во втулку частиц пасты.

- На стержне закрепляется инструмент для притирания. Обычно используют дрель, работающую в реверсивном режиме, которая присоединяется к клапану с помощью шланга, закрепленного специальными хомутами на стержне и самой дрели. Можно также использовать ручную дрель или отвертку, но тогда процедура занимает намного больше времени.

- Вращение дрели обязательно должно происходить на малых оборотах, примерно 500 об/мин. В противном случае произойдет перегревание клапанных поясков и седел.

- В процессе необходимо имитировать поступательно-возвратные движения клапанов, а не ограничиваться круговыми.

- Когда все неровности будут сглажены, клапан извлекают и тщательно очищают. О завершении притирки можно узнать по сероватой полоске (несколько миллиметров шириной) на поверхности ножки. Если полоска присутствует, значит, притирка завершена.

- Затем на фаску наносится слой пасты для вторичной обработки, и все манипуляции повторяются. Важно в конце тщательно очистить деталь от загрязнений.

- Чтобы определить степень притирки, можно использовать масло, как ранее пасту, и произвести финишную притирку. После нее будет видно, насколько хорошо прилегает клапан к седлу.

- Герметичность проверяется при помощи керосина. Для этого клапан устанавливается на свое место, в головку, вместе с пружиной. Уложив головку на бок, необходимо залить в закрываемый клапаном канал немного керосина. Герметичная конструкция не пропускает керосин в камеру сгорания.

Замена клапанов — довольно хлопотная процедура, хотя не такая уж и сложная. Для любителя наибольшую трудность представляет правильно разобрать и собрать ГРМ. Чтобы избежать ошибки, следует тщательно запоминать расположение всех разбираемых элементов конструкции относительно друг друга. Чтобы при сборке не перепутать ничего, некоторые в процессе демонтажа пользуются специальным маркером, помечая на деталях места соединения и расположения тех или иных элементов.

Видео о замене и притирке клапанов ГБЦ:

Выводы

Заменить клапана на 8-клапанном двигателе ВАЗ-2114, не так уж и сложно, как кажется на первый взгляд, и почти каждый автолюбитель способен справиться с данным процессом самостоятельно. Конечно, некоторым покажется процесс очень сложным, и им потребуется помощь автосервиса.

Стоит ещё раз отметить, что к выбору клапанов стоит отнестись серьезно, поскольку от качества будет зависеть нормальная работа двигателя.