Ремонт узлов системы смазки двигателей

Цель работы.

1. Изучить технологию ремонта узлов системы смазки двигателей.

2. Провести регулировки и испытания масляных насосов и фильтров.

3. Научиться выполнять основные операции по разборке, обнаружению и устранению неисправностей, сборке, регулировке и испытанию узлов системы смазки.

4. Получить навыки экспериментального исследования масляных насосов и полнопоточных центрифуг.

Задание.

1. Изучить оборудование, приспособления, приборы и инструмент рабочего места.

2. Разобрать масляный насос и полнопоточную центрифугу, выявить неисправности и устранить их; собрать насос и центрифугу.

3. Обкатать насос на стенде, отрегулировать редукционный клапан и испытать насос на производительность.

4. Выявить влияние торцового зазора на производительность насоса.

5. Отрегулировать клапаны полнопоточной центрифуги и испытать ее.

6. Исследовать влияние регулировки клапана и изно-сов деталей на показатели работы центрифуги.

Оснащение рабочего места. Узлы системы смазки; универсальный стенд УСИН-ЗМ (КИ-1575) для испытания масляных насосов и фильтров; подставка для сборки насоса; приспособления для проверки пружин, сборки корпуса масляных фильтров (ПИМ-1468-17-860), разборки и сборки ротора центрифуги; наборы оправок для сборки масляных насосов и фильтров; слесарно-монтажный инструмент; индикаторный нутромер 18—35 и 50—100 мм; установочное кольцо-калибр, микрометры 0—25, 25—50 и 50—75 мм; штангенциркуль 200 мм; микрометрический глубиномер 0—75 мм; контрольная линейка 225 мм; щуп-набор № 5, поверочная плита 450×600 мм; секундомер; технологический колпак; прибор ПР-1308В для определения частоты вращения ротора центрифуги; тахометр ИО-Ю с насадками.

Рекламные предложения на основе ваших интересов:

Содержание и порядок выполнения работы. Сначала масляный насос испытывают на производительность, выявляют и устраняют неисправности редукционного клапана и только после этого определяют необходимость разборки и ремонта. По техническим условиям допускается снижение производительности насоса на 10—12% от номинальной.

После разборки и мойки насоса проводят дефектовку деталей путем внешнего осмотра и замера величин износов.

Обкатку, регулировку и испытание проводят на универсальном стенде КИ-1575. При этом используют смесь автотракторного масла АК-10 с керосином или масла Дп-11 с дизельным топливом в таком соотношении, чтобы по вязкости (при температуре 20 °С) она соответствовала картерному маслу двигателя, с которого снят испытуемый насос. Насос обкатывают, постепенно увеличивая частоту вращения вала насоса и повышая давление в магистрали стенда путем перекрытия вентиля на нагнетательном маслопроводе.

После обкатки регулируют редукционный клапан и испытывают насос на производительность согласно типовой технологии ремонта тракторов,

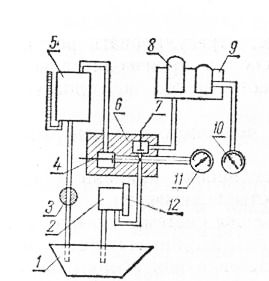

Рис. 1. Принципиальная схема гидравлической системы стенда КИ-1575:

1 — заборный бак; 2 — насос; 3 — кран; 4 и 7 — вентили; 5— мерный бак; 6 — корпус крана; 8 — фильтр; 9 — плита крепления фильтра; 10 и 11 — манометры; 12 — плита крепления насоса.

Чтобы установить зависимость производительности Q от торцового зазора, последний изменяют от 0,1 до 0,4 мм. Испытания ведут при нормальной частоте вращения вала насоса и постоянном противодавлении.

Масляные фильтры после разборки промывают и дефектуют. Обнаруженные износы втулок и шеек оси центрифуги устраняют обычными приемами. Поврежденные уплотнения заменяют, отверстия форсунок (сопел) прочищают медной проволокой. Форсунки центрифуги проверяют на пропускную способность на приборе для тарировки жиклеров карбюраторов. После сборки центрифуги на стенде регулируют перепускной клапан и проверяют его герметичность, а также частоту вращения ротора.

На рисунке 71 показана схема проверки и регулировки перепускного клапана центрифуги двигателя Д-28 на стенде КИ-1575. При этом используют масляную смесь той же вязкости, что и при испытании насосов. Давление открытия перепускного клапана должно соответствовать типовой технологии ремонта тракторов.

После установки ротора центрифуги проверяют его герметичность. Для этого закрывают контрольное сливное отверстие и доводят давление в магистрали до 0,6—0,65 МПа. При заторможенном роторе масло не должно подтекать в местах соединения втулок с осью и крышки с корпусом ротора. Частоту вращения ротора центрифуги наиболее точно определяют стробоскопическим устройством, исключающим ее торможение. Измерение можно проводить также обычным или специальным (типа ПР-1308В) тахометром. Кроме того, частоту вращения можно определить по времени свободного вращения ротора после прекращения подачи масла: оно должно быть не менее 30 с.

Полнопоточная центрифуга двигателя Д-50 имеет в корпусе три клапана плунжерного типа: редукционный, кла-пан-термостат и сливной. Редукционный клапан при ремонте регулируют на давление 0,65—0,7 МПа, а клапан-термостат — на давление 0,06—0,07 МПа. Сливной клапан перепускает масло при повышении давления в магистрали сверх 0,1—0,2 МПа. Частота вращения ротора центрифуги двигателя Д-50 должна составлять 5500—6500 об/мин.

У двигателей СМД ротор полнопоточной масляной центрифуги при испытании на стенде должен вращаться с частотой 600 об/мин. Подъем ротора при его вращении ограничивается упорной шайбой и должен быть в пределах 0,9— 1,5 мм.

Перепускной клапан центрифуги регулируют на давление 0,65—0,7 МПа, а сливной — на 0,25—0,35 МПа. Для включения масляного радиатора в систему смазки летом и отключения его зимой взамен клапана-термостата служит кран-переключатель.

У двигателей АМ-01, АМ-03 и АМ-41 сдвоенная полнопоточная центрифуга имеет детали, унифицированные с деталями полнопоточной центрифуги двигателя СМД-14, за исключением корпуса и входящих в него деталей регулировочных клапанов. Перепускной клапан сдвоенной центрифуги регулируется на давление 0,55±0,025 МПа, а сливной — на давление 0,45—0,5 МПа. Частота вращения каждого ротора должна быть равна 4500—5000 об/мин, Если ее проверяют по времени выбега, то после остановки стенда это время должно быть не менее 40 с.

При выполнении работы исследуют влияние на частоту вращения и пропускную способность центрифуги следующих параметров:

1) регулировки перепускного клапана;

2) давления в масляной магистрали (противодавления);

3) износа форсунок (пропускной способности).

Первые зависимости получают при регулировке перепускного клапана на давление 0,2; 0,3; 0,4; 0,5; 0,6; 0,7 МПа и при нормальном противодавлении. На основании этих зависимостей дают заключение о наивыгоднейшем давлении регулировки перепускного клапана.

При исследовании влияния противодавления создают (при нормальной регулировке перепускного клапана центрифуги) давление в масляной магистрали равное 0,05; 0,1; 0,15; 0,2; 0,25 МПа.

Третьи зависимости выявляют, изменяя пропускную способность сопел форсунок при постоянной регулировке перепускного клапана и нормальном противодавлении. Пропускную способность, равную 240, 260, 280, 300 и 320 см3/мин, обеспечивают, изготавливая и подбирая форсунки с различным диаметром отверстий.

Отчет о работе.

1. Записывают результаты регулировки испытания масляных насосов по следующей форме.

2. Заносят в журнал наблюдений результаты исследования влияния торцового зазора на производительность масляного насоса двигателя.

3. Строят график зависимости производительности (л/мин) масляного насоса от торцового зазора (мм).

4. Записывают результаты испытания и регулировки масляных фильтров по следующей форме.

5. Приводят журналы наблюдений при исследовании масляной центрифуги двигателя по следующим формам.

6. Строят графики следующих зависимостей:

а) частоты вращения ротора центрифуги и пропускной способности фильтра от изменения давления регулировки перепускного клапана;

б) частоты вращения ротора центрифуги и пропускной способности фильтра от давления в масляной магистрали;

в) частоты вращения ротора центрифуги и пропускной способности фильтра от пропускной способности форсунок (сопел) ротора.

Ремонт смазочной системы

Из-за износа шеек коленчатого вала и вкладышей подшипников увеличивается радиальный зазор вала, поэтому через сальники вала течет масло. Под сальником неравномерно изнашивается поверхность колен вала. Течь масла в этом случае не устраняется, и сальник меняется на новый. Под сальником восстанавливается геометрическая конфигурация шейки. Под сальник на шейку коленвала наносят микрорельеф винтовой линии, он и направляет масло, попавшее на вал, обратно в картер.

Нужно взять наждачную бумагу, чтобы у нее была средняя зернистость и прижимают ее к шейке пальцем. В направлении вращения проворачивают вал и наждачную бумагу в это же время передвигают в направлении картера, за оборот вала на 1 мм. На шейке появляются микрорельефы винтовой линии. Потом поверхность полируется войлоком, предварительно смоченным маслом. Установлено, что от этого у сальника увеличивается работоспособность и уплотняется узел. Если подтекает самоподвижный сальник и не повреждена уплотняющая кромка, то на несколько витков укорачивается спиральная пружина сальника.

Если течет масло, то передний сальник коленвала двигателя меняют на новый, без специальных приспособлений и без разборки двигателя. Снимается центробежный масляный фильтр и из крышки распределительных шестерен вынимают изношенный сальник. Потом надевают масляный фильтр на хвостовик корпуса, и новый сальник становится в рабочем положении. После чего заворачивают болт, запрессовывают сальник в гнездо и снимают старый сальник с хвостовика.

Часто из-под уплотнителей кожухов штанг двигателя появляется течь. Если для замены нет новых уплотнителей, то делают лопатку с вырезом 160. При помощи ее от резинового уплотнителя отжимают шайбу. Наматывают на кожух четыре витка капронового шпагата толщиной 1,5 мм. Шпагат деформируется под действием пружины, так устраняется течь масла.

Изготавливают металлические шайбы 161 и поверх их устанавливают резиновые уплотнители, предварительно с них срезаются армирующие кольца. После чего металлическая шайба разжимает резину и тем самым уплотняется соединение.

На уплотняющие прокладки наносят герметизирующую мастику. Чтобы ее изготовить в нитроэмаль добавляют 10% касторового масла. Через несколько суток из смеси испаряется растворитель. Чтобы ускорить испарения, посуда помещается в ванну с горячей водой. Нельзя применять открытый огонь.

Когда внезапно исчезает давление масла, то, скорее всего, сломался привод масляного насоса. Если пуск двигателя произошел в холодное время года, то причина — густое масло либо в масле находится замерзшая капля воды, находящаяся между шестернями насоса. Если лампочка горит, то она сигнализирует о том, что отсутствует давление масла, двигатель останавливают.

У двигателя снимают распределитель и двумя отвертками через отверстие вынимают приводную шестерню. Часто изнашиваются шлицы, которые соединяют насос с шестерней. Чтобы водителю добраться до масляного насоса, снимают поддон картера. Для этого следует отвернуть 2 гайки крепления на левой опоре двигателя. С помощью домкрата поднять эту сторону авто и подвести подходящую опору под картер сцепления. Опускают авто и над поперечиной подвески поднимается поддон картера. Нужно отвернуть винты крепления поддона и отрыть от картера, при этом стараются, чтобы уплотнительная прокладка была не сорвана.

Коленвал проворачивают в положение, когда противовесы располагают горизонтально. При необходимости поднимают монтажной лопаткой переднюю часть двигателя. Потом поддон картера убирают.

Привод насоса ремонтируют несколькими способами. В 1-м случае на шлицованных поверхностях шестерни и валика делают пропилы и туда устанавливается сухарик из прочной стали. Он должен быть 17Х17Х2 мм.

Во 2-м случае нарезают резьбу в износившемся отверстии хвостовика шестерни, куда заворачивают стальную вставку, внутри которой сделано шестигранное или квадратное отверстие. Под это отверстие обрабатывают конец валика насоса.

Когда насос долго находится в работе, снижается его производительность и давление, тогда проверяется износ деталей. Прежде чем снять шестерни насоса, размечают, чтобы соединить их потом в прежнем положении. В зацеплении замеряют зазор, он должен быть не более 0,25 мм. Изношенные шестерни меняют на новые. При необходимости корпус восстанавливают эпоксидным клеем, зазор между плоскостью разъема и торцами шестерен должен быть не больше 0,15 мм. Подлежат замене изношенные детали.

Со стороны шестерен на крышке образовываются круговые углубления. Их устраняют при помощи шлифовки на абразивном круге или на абразивной бумаге, которую кладут на стекло. При сборке детали насоса тщательно очищают от абразива и грязи.

Ремонт узлов системы смазки двигателей

ЛЕКЦИЯ №3

Тема: «Ремонт узлов системы смазки и охлаждения»

1. Ремонт масляного насоса.

2. Ремонт масляных фильтров.

3. Ремонт узлов системы охлаждения.

4. Ремонт основных узлов, агрегатов и приборов электрооборудования.

1. Петров С. А., Бисноватый С. И. Ремонт сельскохозяйственных машин. – 3-е изд., перераб. и доп. – М.: Колос, 1982. – 303 с., ил. – (Учебники и учеб. пособия для подгот. с.-х. кадров массовых профессий).

2. Мочалов И. И., Костенко С. И., Васильев В. А. Ремонт почвообрабатывающих машин. – М.: Россельхозиздат, 1986. – 142 с., с ил.

1. Ремонт машин/ О. І. Сідашенко, О. А. Науменко, А. Я. Поліський та ін.; За ред. О. І. Сідашенка, А. Я. Поліського. –К.: Урожай, 1994.- 400с.

1. Ремонт масляного насоса.

Надежность двигателя во многом зависит от исправности узлов системы смазки и качества применяемых масел.

Характерные неисправности системы смазки :

— износ деталей масляного насоса и фильтров,

— нарушение регулировок клапанов,

— потеря герметичности узлов,

Ремонт масляного насо са. Техническое состояние масляного насоса характеризуется его производительностью при номинальной частоте вращений ведущего валика и рабочем давлении, а также давлением открытия предохранительного клапана.

Определение износов . Перед проверкой и ремонтом масляного насоса его промывают и осматривают снаружи. При осмотре определяют износ валиков, втулок и обнаруживают другие повреждения. Затем насос испытывают на стенде на производительность и давление открытия предохранительного клапана.

Вязкость масла при этом должна быть такой же, как и при испытании насоса после ремонта, и соответствовать вязкости картерного масла у прогретого двигателя.

По результатам испытаний судят о необходимости ремонта насоса.

В случае необходимости разбирают насос, моют его детали и выявляют дефекты и износ.

У корпуса масляного насоса изнашиваются поверхности в местах сопряжения с торцами шестерен и стенки гнезд в местах сопряжения с вершинами зубьев шестерен, места посадки втулки ведущего валика и пальца ведомой шестерни. Кроме того, изнашивается гнездо предохранительного клапана, повреждается резьба, образуются трещины.

При износе корпуса резко снижается производительность насоса.

Износ деталей предохранительного клапана приводит к нарушению его герметичности и снижению давления открытия.

У ведущей и ведомой шестерен насоса изнашиваются торцы и зубья по высоте и толщине. При износе шестерен по торцам и зубьев по высоте уменьшается производительность масляного насоса. На производительность масляного насоса износ зубьев толщине не оказывает существенного влияния. Износ наружной поверхности втулок насоса приводит ослаблению их посадки в корпусе, крышке и ведомой шестерне, а износ внутренней поверхности — к увеличению зазора между втулками, ведущим валиком и пальцем ведомой стерни.

Несвоевременное устранение этой неисправности может быть причиной аварийного износа гнезд корпуса и выхода насоса из строя. Палец ведомой шестерни изнашивается в местах сопряжения корпусом и втулкой ведомой шестерни.

Ведущий валик масляного насоса изнашивается в местах сопряжения со втулками. При несвоевременном устранении этого износа резко увеличивается зазор и быстро изнашиваются корпус и шестерни. У валика изнашиваются также шлицы или шпоночные канавки.

На поверхностях предохранительных клапанов во время эксплуатации появляются риски, задиры, местные износы, вследствие чего нарушается герметичность клапана. Отложение на клапане смолистых веществ приводит к его залеганию.

На клапанах шарикового типа появляются кольцевые выбоины риски. Витки пружины клапанов при длительной работе стираются, что приводит к потере ими упругости, а иногда и к поломке.

Устранение износов . Износ поверхности корпуса, сопрягаемой с крышкой, устраняют шлифовкой или припиливанием с последующим шабрением.

Неплоскостность торцовой поверхности измеряют при помощи иглы и щупа.

Утопание нагнетательных шестерен относительно торцовой верхности корпуса измеряют при помощи линейки и щупа.

Наибольшую трудность представляет восстановление изношенных колодцев корпуса насоса. Колодцы восстанавливают меднением, мелированием, наплавкой меди или латуни, эпоксидными смолами, также расточкой гнезд с последующей запрессовкой вкладышей. Расточка гнезд с последующей постановкой вкладышей наиболее простой способ восстановления корпуса.

.Изношенные отверстия под втулку валика и палец шестерни развертывают и в них запрессовывают втулку увеличенного размера.

Посадочное место шариковых клапанов восстанавливают зенкованием до выведения следов износа с последующей осадкой шарика по гнезду.

Изношенные клапаны плунжерного типа восстанавливают притиркой.

Трещины, обнаруженные в корпусе, заваривают сваркой или запаивают твердыми припоями.

Крышку масляного насоса с изношенной торцовой поверхностью шлифуют или припиливают и затем шабрят. Отверстие под втулку развертывают и в него запрессовывают втулку увеличенного размера.

Втулки с изношенной наружной поверхностью восстанавливают осадкой в корпусе или крышке. При износе внутренней поверхности втулки обычно выбраковывают.

Изношенные пальцы и валики восстанавливают наплавкой с последующими проточкой и шлифованием шеек, а также фрезерованием шлицев.

У маслоприемника насоса может быть оборвана и повреждена сетка, а также нарушена плотность соединения его с корпусом масляного насоса.

Порванные места сетки запаивают. При этом общая площадь запайки не должна превышать 10%.

У привода масляного насоса изнашиваются втулки кронштейнов, валики и соединительные муфты. Изношенные детали восстанавливают обычными способами.

Обкатка и испытание . Отремонтированный масляный насос обкатывают, испытывают и регулируют на специальных стендах.

В процессе обкатки насоса не должно быть постороннего шума, перегрева деталей, просачивания масла в местах соединений и через предохранительный клапан. После обкатки регулируют предохранительный клапан.

По окончании ремонта масляного, насоса проверяют его на производительность при нормальной частоте вращения и определенном противодавлении в соответствии с техническими условиями.

Масляные насосы большинства автомобильных двигателей испытывают только на развиваемое давление.

2. Ремонт масляных фильтров.

Качество очистки масла от продуктов износа и других примесей зависит от состояния масляных фильтров.

Основные неисправности . Масляные фильтры после разборки промывают и дефектуют.

У фильтров двигателей с центробежной очисткой масла могут быть следующие неисправности: износы шеек ротора и втулок, а также износ и забивание отверстий форсунок (сопл) и защитных сеток на заборных трубках ротора центрифуги (в этом случае ухудшается герметичность ротора и снижается частота вращения его, вплоть до остановки); износ клапанов, резьб, появление трещин па корпусе фильтра, деформация колпаков, повреждение прокладок, что приводит к нарушению регулировок клапанов фильтра и подтеканию масла.

Восстановление деталей . При износе оси ротора центрифуги и втулок ось шлифуют до выведения следов износа. В в корпус ротора запрессовывают втулки ремонтных размеров.

При тугом вращении или заедании корпуса ротора допускается пришабривание втулок.

После запрессовки втулок их обрабатывают одновременно специальной комбинированной разверткой. В случае образования трещин и при обломах корпус и крышку ротора центрифуги выбраковывают.

Сопловые отверстия прочищают медной проволокой и проверяют на пропускную способность при помощи прибора для тарировки жиклеров карбюратора.

Трещины в корпусе фильтра заваривают биметаллическим электродом. Повреждения гнезд клапанов и пружин устраняют так же, как и повреждения предохранительного клапана масляного насоса.

Погнутые стальные колпаки фильтров выправляют, а трещины на горловине запаивают твердыми припоями.

Контроль . После сборки центрифуги на стенде регулируют перепускной клапан, определяют герметичность ротора и частоту его вращения.

После окончательной сборки центрифуги проверяют ее на стенде на герметичность и пропускную способность совместно с масляным насосом нормальной производительности при номинальной частоте вращения и противодавлении.

Ремонт масляных радиаторов . В масляном радиаторе чаще всего забиваются внутренние полости трубок и засоряются маслосборники отложениями, в связи с чем уменьшается пропускная способность радиатора, повышается температура масла. При высокой температуре масла уменьшаются его вязкость и маслянистость, что приводит к повышенному износу деталей, а также старению масла.

Перед ремонтом масляный радиатор вываривают в 5—10-процентном растворе каустической соды в течение 2—3 ч, а затем промывают горячей водой. Отложения в трубках масляного радиатора можно также удалить четыреххлористым углеродом или другим раствором моющего средства. Течь трубок или маслосборников радиатора устраняют пайкой поврежденных мест латунным припоем. Смятую и оборванную ленту трубки выпрямляют и припаивают по всей длине латунным припоем. После ремонта радиатор проверяют на герметичность.

3. Ремонт узлов системы охлаждения

Характерные неисправности: загрязнение и образование накипи на стенках водяной рубашки, а также баков и трубок радиатора, течь баков и трубок радиатора, трещины на стенках водяной рубашки, повреждение термостата, износ отдельных деталей вентилятора и водяного насоса. Эти неисправности приводят к нарушению теплового режима двигателя и его перегреву.

Перед ремонтом узлов внутренние полости системы охлаждения промывают специальными растворами.

После разборки машины радиатор и головку цилиндров дополнительно вываривают, чтобы удалить оставшуюся накипь.

Ремонт радиатора . Основные дефекты радиатора — изгиб и разрывы трубок, отпаивание трубок от опорных пластин, повреждение охлаждающих пластин, трещины на верхнем и нижнем баках. Большинство повреждений обнаруживают наружным осмотром и испытанием радиатора под давлением воздуха в ванне с водой.

В неразборных сердцевинах радиатора поврежденные трубки отпаивают от опорных пластин специальным паяльником или паяльной лампой. От охлаждающих пластин трубки отпаивают при помощи нагретого шомпола или нихромовой проволоки. В первом случае шомпол нагревают до температуры 800—900° С и вставляют в трубку. Затем отпаянную трубку вместе с шомполом вынимают из радиатора.

Для отпайки трубок при помощи нихромовой проволоки ее подключают ко вторичной обмотке сварочного трансформатора. Участок проволоки, расположенный в трубке, нагревается меньше, чем находящийся на воздухе. Поэтому для лучшего использования выделяющегося тепла проволоку необходимо перемещать относительно сердцевины.

Восстановленную трубку проверяют на герметичность. Если трубок повреждено больше, сердцевину радиатора выбраковывают или перебирают.

Трещины в верхних и нижних чугунных бачках радиаторов заваривают биметаллическим электродом или заделывают клеями на нове эпоксидных смол. После ремонта радиатор испытывают на герметичность.

Ремонт вентилятора и водяного насоса сводится к восстановлению посадочных мест, замене уплотнений, заварке или заделке трещин, правке крестовин и лопастей, подтяжке их креплений и статической балансировке. В процессе ремонта вентилятора необходимо охранять форму и заданный угол наклона лопастей.

Ремонт термостата . Основные дефекты термостата: коробление лапана, отрыв штока, появление трещин гофрированного элемента, изгиб пластины подвески. Указанные неисправности обнаруживают ри погружении термостата в нагретую воду.

В исправном термостате начало и полное открытие клапана олжно происходить при определенной температуре. Дефекты устраняют регулировкой длины хода штока, рихтовкой деталей и пайкой.

4. Ремонт основных узлов, агрегатов и приборов электрооборудования.

Неисправности деталей электрооборудования могут быть механического и электрического характера.

Механические неисправности устраняются ранее описанными технологическими приемами.

Ремонт электропроводки . Основные неисправности электропроводки —повреждения жил проводов, их наконечников, контактов, зажимов и нарушения изоляции.

Повреждения этих частей проводки приводят либо к полному прекращению тока при обрыве, либо к увеличению сопротивления при окислении контактов, не удовлетворительной затяжке зажима или пайке соединения. Нарушения изоляции могут вызвать короткие замыкания и утечки тока.

Место обрыва определяют контрольной лампой. По схеме электрооборудования выясняют путь тока к неработающему потребителю и проверяют этот участок цепи. Зажим лампы присоединяют к массе, а щупом последовательно касаются зажимов участка цепи от неработающего прибора до источника тока. Загорание контрольной лампы свидетельствует о том, что обрыв находится рядом с проверяемым зажимом. Место обрыва может быть определено шунтированием проверяемого участка. Проводку с обрывами восстанавливают пайкой.

Окисленные контакты с большим сопротивлением находят с помощью вольтметра.

Чтобы найти цепь потребителя с коротким замыканием, поочередно подключают потребители. Если контрольная лампа загорается, а потребитель не работает, это указывает на неисправность проверяемой цепи.

Короткое замыкание устраняют отведением участка провода с поврежденной изоляцией от массы и обматыванием его изоляционной лентой.

Испытание изоляции ведут на стенде КИ-968.

Испытание изоляции конденсатора. Наиболее оступна проверка конденсатора последовательно включенной лампой накаливания от сети переменного тока напряжением 220 В. При исправной изоляции обмоток конденсатора лампа не горит. В момент разрыва цепи должно быть искрение. Отсутствие искрения указывает на обрыв, а горение лампы — на пробой конденсатора.

Электрическую прочность изоляционных деталей в цепях высокого напряжения прерывателя-распределителя или магнето (крышка распределителя, ротор и т. п.) проверяют под напряжением 16000— 20000 В на стенде КИ-968.

Исследования показывают, что неисправности таких узлов, как вентилятор, дизельная топливная аппаратура, а также большая разница в массе нижних головок комплекта шатунов и т. п. тоже усиливают вибрацию двигателя. Если разность в массе одного комплекта шатунов в целом не превышает 10 г, то разность в массе шатунно-поршневой группы превышает 150 г, что служит одной из основных причин появления значительных упругих колебаний коленчатого вала и вибрации двигателя в целом.

На уравновешенность двигателя влияет и его тепловое состояние. Уравновешенность двигателя теряется при его охлаждении и вновь восстанавливается после прогрева до температуры, при которой проводилась балансировка. По этой причине балансировка двигателя должна выполняться при рабочих температурах двигателя, охлаждающей жидкости и масла.

Амплитуда вибрации двигателя также зависит от частоты вращения коленчатого вала.

Учитывая изложенные явления, заводы, выпускающие тракторные двигатели (СМД-14, и др.), проводят их балансировку при стендовых испытаниях.

Заводская балансировка уравновешенности, однако, нарушается после разборки, ремонта и замены деталей. Это подтверждается такими данными: более 50% отказов тракторов ДТ-75 происходит из-за повышенной вибрации двигателя. Вызываемые неуравновешенностью двигателя высокочастотные вибрации приводят к значительному износу не только деталей самого двигателя, но и деталей трансмиссии машины.

Благодаря балансировке, проводимой после ремонта, значительно снижается количество поломок, усталостных трещин, обрывов крепежных деталей и т. п. Надежность и долговечность двигателя в связи с этим возрастают примерно на 25%. За счет снижения непроизводительных затрат энергии на вибрацию и усиленное изнашивание деталей примерно на 10—12% повышается полезная мощность двигателя.

Неуравновешенность двигателя включает собственную неуравновешенность отдельных подвижных деталей и общую монтажную неуравновешенность вращающихся масс коленчатого вала с шатунами, маховиком и муфтой сцепления в сборе и других механизмов, вызванную неточностью изготовления отдельных деталей, их подбором по массе и сборкой узлов.

Если собственная неуравновешенность коленчатого вала двигателя СМД-14 допускается в среднем в пределах 40—50 г-см, маховика — 40—60 г-см, муфты сцепления — 400—500 г-см, что з сумме составляет 500—600 г-см, то суммарная неуравновешенность этого двигателя достигает 3000 г-см, что явно недопустимо.

Большая часть дисбаланса создается при сборке двигателя в основном за счет неуравновешенности и смещения муфты сцепления. Если у автомобильных двигателей коленчатый вал, маховик и муфты сцепления в сборе в условиях заводов-изготовителей и ремонтных заводов можно динамически сбалансировать, то у тракторных двигателей ввиду их конструктивных особенностей этого сделать не удается. Операция балансировки тракторного двигателя во время его испытания на стенде заключается в постановке (в специально предусмотренные на упорном диске муфты сцепления отверстия с резьбой) балансировочных грузов — в виде специальных болтов с большой головкой. Эти грузы компенсируют обнаруженный дисбаланс вращающихся деталей собранного двигателя.

Балансировка двигателей в условиях ремонтных предприятий выполняется на обычных электротормозных стендах конструкции ГОСНИТИ. Эти стенды оборудованы упругой подвеской испытываемого двигателя на опорах специальным уравновешиваемым приводом и виброметром ЭВМ-БП. Жесткость пружин подвески подобрана таким образом, что собственная частота горизонтальных колебаний двигателя на стенде (на листовых пружинах) составляет 4—6 Гц и вертикальных (на тарельчатых пружинах) — 6—8 Гп. Благодаря этому система двигатель—подвеска находится далеко в зарезонансной области, что обеспечивает большую виброизоляцию и высокую точность балансировки.

Двигатель удерживается на стенде собственным весом, без крепления.

Амплитуда его вибрации, а также вес и угловое расположение (фаза) балансирующего груза определяются виброметром ЭВМ-БП, устанавливаемым на задней опоре двигателя.

Собственная неуравновешенность приводного вала может существенно исказить результаты балансировки. Поэтому приводной вал стенда должен быть предварительно тщательно динамически отбалансирован путем ввертывания грузов в специально предусмотренные резьбовые отверстия на фланцах соединительной муфты вала, обращенной к двигателю.

Перед балансировкой двигатель должен быть прогрет, т. е. температура масла, воды и давление масла доведены до рабочих пределов, а частота вращения коленчатого вала постепенно доведена до максимальной (у СМД-14 до 1790—1850 об/мин) и проверена устойчивость работы двигателя на режиме холостого хода.

Далее виброщуп датчика устанавливают в горизонтальное положение и его конец упирают в картер маховика, тумблер прибора переключают в положение «датчик», измеряют амплитуду колебаний и по таблице, специально заранее составленной, подбирают массу груза, который следует ввернуть в отверстие диска муфты сцепления.

После этого тумблер виброметра переключают в положение «фазометр» и поворотом ручки лимба фазометра в ту или иную сторону от 0 до 360° по шкале определяют угловое расположение отверстия, куда должен быть ввернут подобранный балансирующий груз, соответствующий моменту максимального показания измерителя прибора. Для достоверности найденного угла эту операцию проделывают 2—3 раза. После этого двигатель постепенно останавливают, открывают защитный кожух приводного вала стенда и поворотом вала за вороток устанавливают найденный по фазометру угол на лимбе вала, используя отметку на крышке генератора против центра люка на крышке муфты сцепления. Открывают люк крышки муфты сцепления. Против отметки в люке должно стать одно из отверстий на упорном диске муфты сцепления, куда и ввертывают подобранный уравновешивающий груз.

В случае несовпадения одного из отверстий с центром люка уравновешивающий груз распределяют, пользуясь специальной номограммой, между двумя ближайшими отверстиями по обе стороны от центра люка. В эти отверстия ввертьнзают подобранные грузы, закрывают люк, запускают двигатель и повторно проверяют амплитуду колебаний, которая должна быть не более 30 мкм.

Если амплитуда колебаний по прибору превышает допустимое значение, операцию балансировки повторяют. Если в отверстии, куда нужно ввернуть подобранный балансировочный груз, уже есть груз, то его нужно вывернуть и повторить балансировку.

В тех случаях, когда двигатель не поддается балансировке и амплитуда колебаний превышает 300—350 мкм, двигатель отправляют на полную переборку.

Обкатка и испытание автотракторных и комбайновых двигателей. Для обкатки и испытания тракторных, комбайновых и автомобильных двигателей служат универсальные электротормозные обкаточные стенды СТЭ-40-1000 ГОСНИТИ; СТЭУ-28-1000 ГОСНИТИ; для пусковых двигателей — стенды СТЭ-7-1000 и СТ-2,8-1500.

Обкатку и испытание двигателей, согласно техническим условиям, рекомендуется проводить на основном (картерном) масле дизельных двигателей — на индустриальном 30, пусковых двигателей ПД-10 и ГІД-10М при холодной обкатке—на дизельном топливе, вводимом через систему питания, а горячую—на смеси, состоящей из 15 частей (по объему) автомобильного бензина и 1 части масла, применяемого для смазки основного двигателя.

Для улучшения и ускорения приработки трущихся поверхностей рекомендуется применение менее вязких жидкостей, чем заливаемых в картер двигателя. Так, для сталеалюминиевых вкладышей рекомендуется смесь из 80% масла Дп-11 и 20% индустриального 20. Для вкладышей из свинцовистой бронзы — смесь из 28% масла Дп-11 и 72% индустриального 20. Рекомендуется также масло веретенное 2, смесь веретенного 2 и дизельного масел в соотношении 1:1; 2-процентный раствор эмульсола в воде, добавление в масло серы 0,8—1%.

Режимы обкатки . Обкатка и испытание двигателей включают в себя несколько последовательных этапов: холодная обкатка, обкатка на газу без нагрузки, обкатка на газу под нагрузкой, испытание и контрольный осмотр.

Холодная обкатка двигателей начинается с медленного прокручивания коленчатого вала (500—600 об/мин) вначале с выключенной, а затем с включенной компрессией. Продолжительность холодной обкатки составляет от 20 мин (ПД-10, ПД-10М) до 100 мин (КДМ-100, Д-108). Частоту вращения коленчатого вала повышают постепенно.

Обкатка на газу без нагрузки характеризуется также постепенным повышением частоты вращения, начиная с минимальной. Продолжительность обкатки двигателей на газу без нагрузки составляет от 20 до 40 мин.

Обкатка на газу под нагрузкой продолжается от 20 мни (ПД-10, ПД-10М) до 1 ч 40 мин (КДМ-100, Д-108). Затем проводится испытание на мощность и расход топлива, контрольный осмотр и приемка двигателя из ремонта.

Испытание двигателей проводится для выявления качества ремонта, правильности регулировок механизмов и, кроме того, определения мощности, часового и удельного расходов топлива.

После обкатки и испытаний проводится контрольный осмотр двигателя: его устанавливают на стенд и снимают картер, масляный насос с приводом, крышки с вкладышами шатунных и коренных подшипников. При осмотре особое внимание обращают на состояние рабочих поверхностей цилиндров, шатунных и коренных шеек и их подшипников. Пользуются эталонами чистоты поверхности.

После проверки обнаруженные в процессе обкатки, испытаний и контрольного осмотра неисправности устраняют, собирают двигатель и проверяют при работе на газу без нагрузки в течение 10 мин. Если при контрольном осмотре были заменены основные детали кри-вошипно-шатунного механизма, то такой двигатель подвергают повторной обкатке, испытанию, а после этого контрольному осмотру.

Особенности процесса обкатки (приработки ). В начальный период обкатки наблюдается ускоренный износ, рабочие фильтры быстро загрязняются и ухудшается очистка масла. Кроме того, повышенная работа трения вызывает нагрев трущихся поверхностей, а вместе с ними и масла. Поэтому на хорошо организованных испытательных станциях ремонтных предприятий применяют проточно-циркуляционную систему смазки, которая выполняется в нескольких вариантах.

В отличие от тракторных двигателей отремонтированные автомобильные двигатели во время обкатки не подвергают испытаниям. Вследствие этого предупреждается разрушение поверхностей трения, но ухудшается контроль качества ремонта.

Для исключения недостатков этих режимов обкатки применяется способ испытания двигателей после ремонта при тарированном ограничении мощности. На двигателе закрепляют ограничитель мощности, который снижает ее и изменяет удельный расход топлива.

Данные исследований показали, что двигатели следует испытывать при ограниченной мощности, равной 70—80% предельной. Ограничитель мощности полезно сохранять в течение всего срока обкатки (в течение 50—60 ч) для предохранения двигателя от перегрузок. Авторемонтные предприятия предпочитают двухстадийную обкатку: холодную без нагрузки и под нагрузкой или горячую без нагрузки и под нагрузкой.