Ремонт топливной аппаратуры карбюраторного двигателя

Для ремонта приборов системы питания карбюраторных двигателей на предприятии организуется специальный участок, как правило, в отдельном помещении. На этом участке производятся все работы по peмонту приборов системы питания, включая их разборку, очистку и мойку, дефектацию деталей, их ремонт, сборку приборов и их испытание. Для выполнения указанных работ участок оснащается моечным и испытательным ‘ оборудованием, специализированными рабочими местами для разборки, дефектации, сборки приборов. Рабочие места укомплектовываются средствами технологического оснащения, контрольными приборами и специальным инструментом.

Очистка и ремонт деталей карбюраторов. Основными неисправностями поступающих в ремонт карбюраторов являются смолистые отложения в калиброванной части жиклеров, что уменьшает пропускную способность топливных и воздушных трактов, нарушение герметичности .соединений деталей карбюратора, подтекания, трещины и отколы, неисправности резьбовых соединений, износ движущихся деталей, нарушение регулировок.

Рекламные предложения на основе ваших интересов:

Двигателя ЗИЛ -130

Поступившие в ремонт карбюраторы подвергаются предварительной мойке в растворе Лабомида или другого синтетического моющего средства, содержащего поверхностно-активные вещества. Разборка производится только специальным инструментом, т. е. предназначенным для данной модели карбюратора (комплект инструмента карбюраторщика мод. 2445М). Ширина лезвий отверток для вывертывания жиклеров и распылителей должна соответствовать длине и ширине прорезей в этих деталях. При разборке карбюратора снимаемые детали следует укладывать в специ

альные сортовики для сохранности всех мелких деталей — пружин, клапанов, винтов и т. д. Сортовиками служат металлические поддоны с ячейками и сетчатым или имеющим отверстия днищем. Ячейки предназначены для различных мелких деталей.

Последовательность разборки карбюраторов следующая: отсоединить тяги дроссельной заслонки и ускорительного насоса, снять крышку поплавковой камеры, отсоединить и вынуть поплавок, вывернуть игольчатый клапан, жиклеры и дополнительные устройства, разобрать ограничитель частоты вращения, а при необходимости снять воздушную и дроссельную заслонки. Все детали промываются керосином и тщательно очищаются от грязи волосяной щеткой или очищаются в специальной ультразвуковой установке. Жиклеры, распылители, детали привода ускорительного насоса и привода экономайзера для удаления смолистых отложений промываются ацетоном или скипидаром. После промывки и сушки все каналы, жиклеры и распылители продуваются сжатым воздухом. При очистке жиклеров и распылителей не допускается применять проволоку и ветошь. Изношенные отверстия под ось воздушной и дроссельной заслонок рассверливаются, в них запрессовываются бронзовые втулки, которые затем развертываются.

Дроссельная и воздушная заслонки после ремонта должны легко поворачиваться. При полностью закрытой воздушной заслонке зазор междустенкой смесительной камеры и кромкой дроссельной заслонки карбюраторов К-88К, -89К должен быть 1,9—2,1 мм, а у карбюратора Ж-126 должен быть 1,3—1,7 мм.

Герметичность поплавка проверяется погружением его в горячую воду. Появление пузырьков воздуха на поверхности воды указывает на наличие повреждений в поплавке. Попавший в поплавок бензин удаляется выпариванием. Повреждения в латунном поплавке запаиваются припоем ПОС -ЗО, а в пластмассовом — эпоксидной пастой.

Пропускная способность дозирующих элементов карбюратора должна быть проверена водой под напором (1000 + 2) мм вод. ст. при температуре (20+1) °С. Для такой проверки служит прибор мод. 577Б.

Московский карбюраторный завод ( МКЗ ) для ремонта карбюраторов К-88А, -89А выпускает ремонтные комплекты запасных частей (130-1107920Б), а Ленинградский (ЛенКАРЗ) поставляет запасные части в виде отдельных деталей.

Технические требования к сборке карбюратора К-126Б. Ось привода (Сб. ед. К126Б-1107125) должна свободно вращаться в подшипнике. Продольное перемещение оси привода должно быть 0,1—0,5 мм. Продольное перемещение регулировать шайбами (дет. 901016-0, 901015, 901013).

Роликоподшипники 942/8 перед запрессовкой промыть в керосине и нанести смазку ЛЗ-31.

После окончательной установки дроссельных заслонок винты их . крепления обжать. Места обжатия покрыть эмалью ХВ-125.

Расход воздуха через каждую из камер при закрытых дроссельных заслонках и разрежении за дроссельными заслонками 0,75 кгс/см2 должен быть не более 2 кг/ч. Для получения указанной герметичности допускается индивидуальный подбор дроссельных заслонок.

При полностью закрытой дроссельной заслонке край отверстия системы холостого хода должен касаться верхней кромки заслонки или быть ниже ее до 0,2 мм.

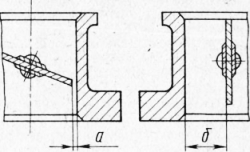

При исходном положении рычага .дроссельная заслонка должна быть прикрыта до размера а между дроссельной заслонкой и стенкой смесительной камеры, равного 1,0—1,1 мм. Регулировку производить при помощи винта упора (количества)”. После регулировки винт залить со стороны шлица эмалью НЦ-25. После установки размера а при полностью открытой дроссельной заслонке размер б между дроссельной заслонкой и стенкой смесительной камеры должен быть 16—18 мм.

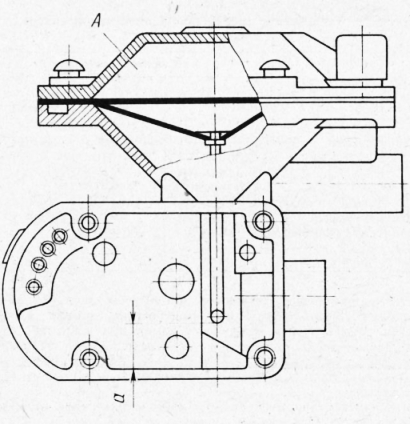

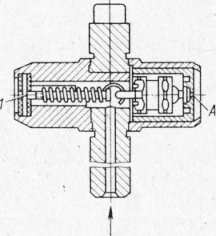

.Затяжку винтов крепления крышки диафрагменного механизма производить при оттянутой тяге диафрагмы на размер а = 9,5+10 мм. Полость А до постановки воздушных жиклеров должна быть проверена на герметичность: при разрежении 0,15—10,17 кгс/см2 проруск воздуха должен быть не более трех пузырьков в 1 с.

Малые диффузоры должны быть запрессованы в корпусе поплавковой камеры заподлицо с поверхностью сопряжения с крышкой поплавковой камеры.

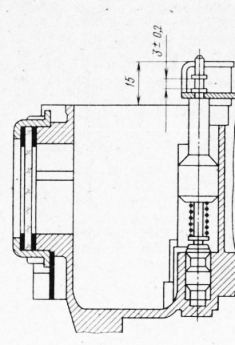

Момент включения клапана экономайзера регулируется при полностью открытых дроссельных заслонках. Клапан должен полностью включаться при положении верхней плоскости планки привода экономайзера на расстоянии 15 мм от верхней плоскости поплавковой камеры (рис. 65). При этом зазор между планкой и гайкой привода экономайзера должен быть 2,8—3,2 мм. Расстояние между верхней плоскостью крышки карбюратора и верхней плоскостью планки должно быть 21,3—21,7 мм. Зазор регулировать подгибкой тяги малой частоты вращения. Масса поплавка должна быть 12,6—14,0 г. Поплавок в сборе должен свободно качаться на оси. При этом задевание поплавка за стенки поплавковой камеры не допускается. Поплавок должен обеспечивать уровень бензина в поплавковой камере при избыточном давлении 0,32 кгс/см2 18,5—20,5 мм от верхней плоскости поплавковой камеры. Уровень топлива регулировать подгибкой язычка. Зазор между язычком и иглой клапана должен быть 1,2—1,5 мм. Проверять на крышке, установленной поплавком вверх, при этом поплавок должен быть приподнят до упора. Регулировать подгибкой язычка ограничителя хода поплавка.

Клапан подачи топлива должен быть герметичен.

После установки воздушной заслонки винты крепления обжать. В местах обжатия винты покрыть эмалью ХВ-125. Зазор между стенкой смесительной камеры и воздушной заслонкой должен быть не более 0,2 мм.

Дроссельные и воздушная заслонки должны поворачиваться свободно, без заеданий. При- полностью закрытой воздушной заслонке дроссельные заслонки должны открываться на угол не менее 12° от положения их полного закрытия.

Производительность ускорительного насоса должна быть не менее 12 см3 за 10 рабочих ходов поршня при темпе 20 качаний в минуту.

Технические требования к сборке центробежного датчика.

Трущиеся поверхности деталей и внутренние поверхности датчика должны быть смазаны маслом М-8А.

Втулки ротора и войлочный фитиль датчика должны быть пропитаны маслом М-8А при комнатной температуре. Время пропитки 30 мин. Полость фитиля должна быть заполнена маслом, объем масла не менее 1,5 см3.

При установке крышки в сборе с сальником внутреннюю поверхность сальника смазать смазкой ЦИАТИМ -201.

Регулировочный винт ротора должен вращаться свободно, без заеданий. Ротор датчика должен вращаться во втулках свободно, без заеданий.

Испытания топливного насоса Б9Д. Собранный топливный насос должен быть испытан на установке с механическим приводом. Испытания следует производить на бензине при высоте всасывания 0,5 м и подаче бензина на высоту 0,5 м по трубопроводу с внутренним диаметром 6 мм и длиной 1000—1100 мм с каждой стороны.

При испытании подтекание топлива в местах соединений не допускается.

Испытание карбюратора К-126Б. Подтекание топлива в местах соединений не допускается. Работоспособность ускорительного насоса оценивается путем 3—4-кратного резкого перемещения рычага привода дроссельных заслонок. При этом визуально определяются наличие впрыска топлива из форсунок системы ускорительного насоса и направленность струи вниз.

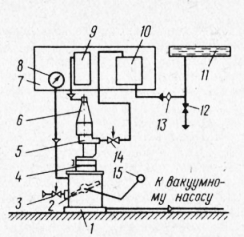

Каждый отремонтированный карбюратор должен быть испытан на вакуумной безмоторной установке. Вакуумная безмоторная установка перед началом испытаний должна быть настроена по контрольному кар- -бюратору и обеспечивать стабильность показаний приборов при многократном испытании контрольного карбюратора в заданных режимах.

Допускается испытание карбюраторов производить на собранном, приработанном и испытанном двигателе.

Испытание центробежного датчика. Датчик в сборе должен быть проверен на герметичность. При этом отверстие А должно быть заглушено. При разрежении 450 мм вод. ст. падение разрежения в течение 30 с не допускается.

Ротор датчика должен быть проверен и настроен на начало и конец срабатывания. Правильно собранный и отрегулированный датчик должен включаться при 3200 об/мин и выключаться при 3600 об/мин. В случае отклонения показаний следует произвести настройку ротора с помощью регулировочного винта, вращая его отверткой. Поворот винта по часовой стрелке увеличивает, а против часовой стрелки уменьшает частоту вращения, при которой датчик срабатывает.

Проверка фильтра тонкой очистки топлива. Фильтр тонкой очистки топлива должен проверяться на герметичность давлением 0,5 кгс/см2. Фильтрующий элемент должен пропускать не менее 100 л/ч топлива при напоре 1500 мм вод. ст. и внутреннем диаметре подводящей магистрали 6 мм.

После проверки на безмоторной установке карбюратор должен быть испытан на приработанном двигателе. При испытании он должен обеспечивать легкость запуска двигателя, приемистость и плавность переходов С одного режима работы двигателя на другой. Во время испытания на приемистость при резком открытии дроссельной заслонки двигатель должен сразу набирать частоту вращения и не останавливаться. Обратные вспышки в карбюраторе и провалы при переходе с одного режима на другой’не допекаются.

Должна обеспечиваться работа двигателя с минимальной частотой вращения коленчатого вала 400—500 об/мин для двигателей ЗИЛ и 475—525 об/мин для двигателей ЗМЗ . При этом расход топлива не должен превышать 2,2 кг/ч для карбюратора К-89А; 2,0 кг/ч для К-88А и 1,6 кг/ч для К-126Б.

Содержание окиси углерода в отработавших газах должно соответствовать требованиям государственного стандарта.

Ремонт трубок и фильтров. Неисправности в трубках (сильное смятие, изломы) устраняются удалением поврежденного участка и соединением стыков с помощью муфты или внахлестку. Места соединения запаиваются твердым припоем. После ремонта трубку тщательно очищают и проверяют под давлением. Изгиб и развальцовка трубок производятся с помощью специальных приспособлений, а резка — труборезами. Вмятины трубок могут выправляться путем проталкивания через них конического стального плунжера, имеющего диаметр на 0,1—0,2 мм меньше, чем внутренний диаметр ремонтируемой трубки. Проталкивание плунжера осуществляется гидравлическим насосом, к шлангу которого присоединяется выправляемая трубка. Для предупреждения протекания жидкости в трубку ставят резиновую шайбу толщиной 5 мм.

Ремонт фильтров тонкой и грубой очистки включает работы по устранению вмятин, пробоин, трещин, забоин в резьбе. После ремонта фильтры проверяются на герметичность при давлении 5—6 кгс/см2, пропускную способность в единицу времени или сопротивление (перепад давления на входе и выходе).

Ремонт топливной аппаратуры карбюраторного двигателя

Совокупность ремонтных операций, выполняемых в определенной последовательности, представляет собой технологию ремонта. В зависимости от объема и условий выполнения ремонта технология может быть различной. Так, капитальный ремонт топливной аппаратуры автомобилей выполняют на специализированных авторемонтных заводах в централизованном порядке. При этом применяется маршрутная технология восстановления приборов, предусматривающая поточный метод производства. Эта технология предполагает высокое оснащение ремонтного процесса современными техническими средствами, которые свойственны крупносерийному производству.

Капитальный ремонт топливной аппаратуры целесообразен в том случае, если затраты на него не превышают себестоимости производства новых приборов. Это условие выполнимо для системы питания дизельных двигателей. Для карбюраторных двигателей, имеющих сравнительно простое конструктивное исполнение приборов системы питания, капитальный ремонт топливной аппаратуры не предусматривается.

В условиях автотранспортного предприятия ремонт топливной аппаратуры выполняют в объеме текущего ремонта. Он включает три этапа: снятие неисправных приборов и деталей с автомобилей на рабочих постах; проверку, восстановление и регулировку приборов в ремонтных цехах или участках; установку на автомобиль снятых и отремонтированных приборов.

Рекламные предложения на основе ваших интересов:

Общая схема технологии ремонта топливной аппаратуры автомобилей в автотранспортных предприятиях представлена на рис. 125.

Приемка приборов в ремонт. Перед снятием и отправкой в ремонт неисправные приборы системы питания очищают от грязи, а масло, воду и топливо из внутренних полостей сливают. Приборы снабжают необходимой технической документацией (нарядом на ремонт и др.) и в полном комплекте подготавливают к сдаче в ремонт. Комплектность приборов устанавливают по технической документации и наружным осмотром, затем определяют состояние прибора, оформляя соответствующий акт, где отмечают срокслужбы до ремонта, состояние базовых деталей и наличие неисправностей.

Рис. 125. Схема технологического процесса ремонта топливной аппаратуры

Наружная мойка приборов является обязательной перед разборкой и ремонтом. Ее выполняют различными способами, наиболее простым является мойка с помощью насосных установок.

Для мойки топливной аппаратуры на автомобиле применяют также пароводоструйные очистители. Например, очиститель ОМ-ЗЗбО представляет малогабаритную установку для мойки из шланга. Она может работать на пароводяной смеси, холодной или горячей воде, а также на моющих растворах. В качестве моющих растворов рекомендуется применять синтетическое моющее средство «Аэрол». Это сильнопенящееся и нетоксичное средство со специфическим запахом применяется в концентрации 2—3 г/л раствора.

Применение каустической соды в качестве моющего средства следует избегать, так как она опасна для здоровья и вызывает коррозию деталей из цветных металлов.

Качество мойки считается удовлетворительным, если с поверхности приборов системы питания удалены грязь, пыль, отложения и подтеки масла.

Разборка приборов на сборочные единицы (узлы) и детали. Приборы системы питания снимают с двигателя в определенной последовательности. Например, с двигателя ЯМЭ-238 вначале снимают топливопроводы высокого и низкого давления и сливные трубопроводы от форсунок и насоса высокого давления. Все топливопроводы укладывают в специальный ящик, чтобы сохранить их конфигурацию. Затем снимают насос высокого давления, вынимая текстолитовую соединительную шайбу с муфты опережения впрыска, и фильтры тонкой и грубой очистки топлива.

Приборы системы питания карбюраторного двигателя снимают примерно в такой же последовательности, начиная с демонтажа подводящих и отводящих топливопроводов и кончая самими приборами.

Снятые с двигателя приборы направляют в цех для ремонта, где их моют в ванне с керосином или в моечной машине, очищают волосяными щетками, продувают сжатым воздухом и разбирают. Для разборки приборов применяют стенды, приспособления и специальный инструмент. После разборки отдельные детали приборов вновь моют в ванне с керосином, очищают от отложений и нагара, продувают сжатым воздухом или вытирают чистыми салфетками, контролируют и сортируют по техническому состоянию.

Контроль и сортировку деталей выполняют с целью определения степени износа и пригодности детали к ремонту или эксплуатации. Детали сортируют на годные к эксплуатации, не подлежащие ремонту и требующие ремонта. Рассортированные детали в зависимости от их состояния отправляют в утиль, на комплектовку или в ремонт.

Комплектовка деталей — это подбор комплекта деталей для одной сборочной единицы (узла) в целом. Например, нагнетательные секции насоса высокого давления можно скомплектовать по паре плунжер — гильза.

Ремонт деталей приборов системы питания в АТП сводится к работам по их восстановлению, не требующим сложного оборудования. К ним относятся притирка рабочих поверхностей клапанов и их седел, запорных игл и распылителей форсунок, плунжерных пар, замена потерявших упругость пружин, восстановление целости трубопроводов, резьб, заделка трещин в корпусах, поплавках и др.

Незначительные трещины в стенках баков устраняют пайкой свинцово-оловянистыми припоями. Большие трещины и пробоины ремонтируют наложением заплат, засверлив концы трещины, чтобы предотвратить ее дальнейшее распространение. Заплаты накладывают на поврежденные места пайкой или газовой сваркой.

Большие вмятины на стенках баков устраняют следующим образом. Против вмятины на противоположной стороне бака вырезают окно, обеспечивающее свободный доступ с молотком и оправкой внутрь бака. После правки поврежденной стенки или приварки перегородки вырезанное окно заделывают. Отремонтированный бак подвергают опрессовке водой под избыточным давлением 0,03— 0,05 МПа с целью проверки его герметичности.